Центробежная мельница

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежная мельница содержит два корпуса 1, размещенных в одной плоскости и соединенных между собой тангенциальным каналом 2. Боковые стенки тангенциального канала 2 сходятся в плоскости симметрии центробежной мельницы под углом 120-150°. В каждом корпусе 1 имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор 4, на котором закреплены разгонные лопатки 5, изогнутые в сторону вращения ротора 4. Высота каждой разгонной лопатки 5 больше 2dmax, где dmax - максимальный размер частицы загружаемого материала. В тангенциальном канале 2 имеется выгрузочный патрубок 7, равноудаленный от оси вращения роторов 4. Загрузочные патрубки 8 в каждом корпусе 1 для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, и радиусом, равным 1/4…3/4 радиуса ротора 4. На верхней плоскости каждого ротора 4 жестко закреплены вертикальные прямолинейные ребра 9, высота которых равна (0,1…0,2)dmax. На нижнем торце каждого загрузочного патрубка 8 имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора 4. Каждая разгонная лопатка 5 и прямолинейное ребро 9 имеют вырез, соответствующий профилю загрузочного патрубка 8 с обеспечением технологического зазора. К каждой разгонной лопатке 5 жестко примыкает прямолинейный уступ 6, высота которого равна высоте прямолинейных ребер 9. Прямолинейный уступ 6 выполнен в виде сегмента с хордой, соединяющей крайние точки разгонной лопатки 5. Мельница обеспечивает повышение эффективности процесса измельчения. 4 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, В02С 13/14, 1979).

Известна также центробежная мельница, содержащая цилиндрический корпус, загрузочное устройство, ротор с лопатками, на которых имеется ряд поперечных полок, рассредоточенных по всей длине каждой лопатки (Патент США №3860184, В02С 19/00, 1975).

Недостатками известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому является центробежная мельница (Патент РФ на изобретение №2567522, В02С 13/26, 2014), содержащая два корпуса, размещенных в одной плоскости и соединенных между собой тангенциальным каналом, общим для обоих корпусов, в каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки, изогнутые в сторону вращения ротора, в тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов, загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов, и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего, на верхней плоскости каждого ротора жестко закреплены вертикальные прямолинейные ребра, высота которых равна (0,1-0,2)dmax, на нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора, каждая разгонная лопатка и прямолинейное ребро имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора, боковые стенки тангенциального канала сходятся в плоскости симметрии мельницы, угол между сходящимися стенками составляет 120-150°, при этом высота каждой разгонной лопатки больше 2dmax, где dmax - максимальный размер частицы загружаемого материала.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: два корпуса, размещенных в одной плоскости и соединенных между собой тангенциальным каналом. В каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки, изогнутые в сторону вращения ротора. Высота каждой разгонной лопатки больше 2dmax, где dmax - максимальный размер частицы загружаемого материала. В тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов. Загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего. На верхней плоскости каждого ротора жестко закреплены вертикальные прямолинейные ребра, высота которых равна (0,1-0,2)dmax. На нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора. Каждая разгонная лопатка и прямолинейное ребро имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора. Боковые стенки тангенциального канала сходятся в плоскости симметрии мельницы. Угол между сходящимися стенками составляет 120-150°. Несмотря на то, что в данной конструкции относительная скорость движения измельчаемого материала составляет 300-400 м/с, имеет место недостаточная эффективность помола материала в тангенциальном канале. Это обусловлено наличием различных по величине частиц в потоке измельчаемого материала, сходящих с роторов. Мелкие частицы, находясь во встречных потоках, смягчают соударение крупных частиц, чем снижают эффективность их измельчения.

Задачей изобретения является повышение эффективности процесса измельчения за счет повышения эффективности соударения крупных частиц и истирания мелких частиц благодаря разделению всего измельчаемого материала по углу вылета крупной и мелкой фракций в тангенциальном канале.

Это достигается тем, что центробежная мельница содержит два корпуса, размещенных в одной плоскости и соединенных между собой тангенциальным каналом, боковые стенки которого сходятся в плоскости симметрии мельницы под углом 120-150°. В каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки, изогнутые в сторону вращения ротора. Высота каждой разгонной лопатки больше 2dmax, где dmax - максимальный размер частицы загружаемого материала. В тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов. Загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов, и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего. На верхней плоскости каждого ротора жестко закреплены вертикальные прямолинейные ребра, высота которых равна (0,1…0,2)dmax. На нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора. Каждая разгонная лопатка и прямолинейное ребро имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора. В предложенном решении к каждой разгонной лопатке жестко примыкает прямолинейный уступ, высота которого равна высоте прямолинейных ребер. Прямолинейный уступ представляет собой сегмент с хордой, соединяющей крайние точки разгонной лопатки.

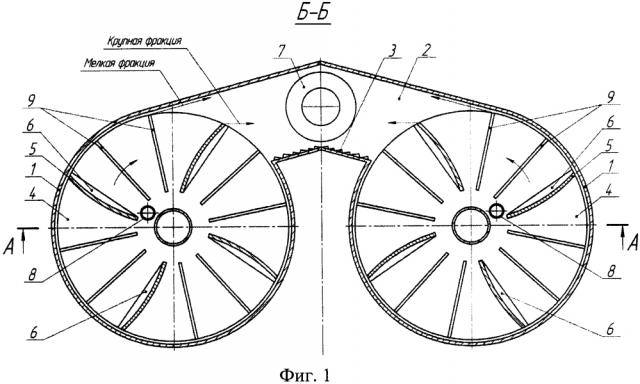

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен поперечный разрез Б-Б на фиг. 2 (центробежная мельница); на фиг. 2 - разрез А-А на фиг. 1 (продольный разрез центробежной мельницы); на фиг. 3 - вид В на фиг. 2 (загрузочный патрубок); на фиг. 4 - вид Г на фиг. 3.

Центробежная мельница содержит два корпуса 1, размещенных в одной плоскости и соединенных между собой тангенциальным каналом 2, общим для обоих корпусов 1. Боковые стенки тангенциального канала 2 сходятся в плоскости симметрии мельницы. Угол между сходящимися стенками составляет 120-150°. Внутренняя поверхность тангенциального канала 2 футерована отбойными плитами 3.

В каждом корпусе 1 имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор 4, на котором закреплены разгонные лопатки 5, изогнутые в сторону вращения ротора 4. Высота каждой разгонной лопатки 5 больше 2dmax, где dmax - максимальный размер частицы загружаемого материала. К каждой разгонной лопатке 5 жестко, например с помощью сварки, примыкает прямолинейный уступ 6. Прямолинейный уступ 6 представляет собой сегмент с хордой, соединяющей крайние точки разгонной лопатки 5.

В тангенциальном канале 2 имеется выгрузочный патрубок 7, равноудаленный от осей вращения роторов 4. Загрузочные патрубки 8 в каждом корпусе 1 для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов 4 и радиусом, равным 1/4…3/4 радиуса ротора 4 с центром на вертикальной оси последнего. На верхней плоскости каждого ротора 4 жестко закреплены, например сваркой, вертикальные прямолинейные ребра 9, высота которых равна (0,1…0,2)dmax. При этом высота прямолинейного уступа 6 равна высоте прямолинейных ребер 9. Каждая разгонная лопатка 5 и прямолинейное ребро 9 имеют вырез, соответствующий профилю загрузочного патрубка 8 с обеспечением технологического зазора. На нижнем торце каждого загрузочного патрубка 8 имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора 4. Между выходным торцом каждого ротора 4 и внутренней поверхностью корпуса 1 имеется технологический зазор, обеспечивающий вращение ротора 4.

Центробежная мельница работает следующим образом.

Измельчаемый материал, например известняк, через загрузочные патрубки 8 одновременно подается на разгонные лопатки 5, прямолинейные ребра 9 и прямолинейные уступы 6 обоих роторов 4. Ввиду того, что загрузочные патрубки 8 смещены относительно осей вращения роторов 4, измельчаемый материал в каждый промежуток времени попадает только на одну из разгонных лопаток 5, прямолинейных ребер 9 или прямолинейных уступов 6. При этом в зависимости от свойств и размера измельчаемого материала расположение загрузочных патрубков 8 на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов 4 и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего.

Мелкие частицы, попадая на прямолинейные ребра 9, перемещаются вдоль их вертикальной поверхности и сходят с плоскости роторов 4 на их периферии под углом 15…30° к оси, соединяющей центры вращения роторов 4. Мелкие частицы, попавшие на каждый участок между прямолинейным ребром 9 и вогнутой стороной разгонной лопатки 5, захватываются вертикальным торцом прямолинейного уступа 6 и также сходят с плоскости роторов 4 с остальными мелкими частицами. Крупные частицы, миновав прямолинейные ребра 9 и вертикальные торцы прямолинейных уступов 6, попадают на разгонные лопатки 5, и за счет центробежных сил и сил трения накапливаются на них. Процесс накопления протекает до тех пор, пока измельчаемый материал не заполнит вогнутую сторону разгонных лопаток 5. Следующие частицы начинают скользить по накопившемуся материалу и за счет центробежной силы с разгонных лопаток 5 направляются в тангенциальный канал 2 и выгрузочный патрубок 7. Благодаря прямолинейным ребрам 9 и прямолинейным уступам 6 мелкие частицы перемещаются по их вертикальным поверхностям, а крупные частицы перемещаются вдоль разгонных лопаток 5. Благодаря тому, что длина пути, проходимому мелкими частицами вдоль прямолинейных ребер 9 и прямолинейных уступов 6 меньше длины пути, проходимому крупными частицами вдоль разгонных лопаток 5, мелкие частицы отрываются раньше крупных и вылетают вдоль боковых стенок тангенциального канала 2, а крупные частицы вылетают навстречу друг другу по прямой с обеспечением лобового встречного соударения. Таким образом, происходит разделение всего измельчаемого материала по углу вылета крупной и мелкой фракций из корпусов 1 в тангенциальный канал 2, благодаря чему эффективность соударений крупных частиц повышается, а также обеспечивается истирание мелких частиц. Скорость крупных частиц, направляемых навстречу друг другу из корпусов 1 в тангенциальный канал 2, превышает скорость разрушения частицы материала, в результате чего происходит их эффективное измельчение. Частицы, отклонившиеся от основного потока, направляются на отбойные плиты 3, находящиеся в тангенциальном канале 2 и после соударения с отбойными плитами 3 направляются в выгрузочный патрубок 7.

Наличие прямолинейных уступов 6, жестко примыкающих к разгонным лопаткам 5, закрепленным на верхней плоскости каждого ротора 4 в сочетании с остальными элементами, обеспечивает разделение всего измельчаемого материала по углу вылета крупной и мелкой фракций в тангенциальный канал 2, вследствие чего повышается качество готового продукта по гранулометрическому составу, что повышает эффективность процесса измельчения.

Центробежная мельница, содержащая два корпуса, размещенных в одной плоскости и соединенных между собой тангенциальным каналом, боковые стенки которого сходятся в плоскости симметрии мельницы под углом 120-150°, в каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки, изогнутые в сторону вращения ротора, высота каждой разгонной лопатки больше 2dmax, где dmax - максимальный размер частицы загружаемого материала, в тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов, загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50-280°, считая от прямой, проходящей через центры вращения роторов, и радиусом, равным 1/4-3/4 радиуса ротора с центром на вертикальной оси последнего, на верхней плоскости каждого ротора жестко закреплены вертикальные прямолинейные ребра, высота которых равна (0,1…0,2)dmax, на нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора, каждая разгонная лопатка и прямолинейное ребро имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора, отличающаяся тем, что к каждой разгонной лопатке жестко примыкает прямолинейный уступ, высота которого равна высоте прямолинейных ребер, представляющий собой сегмент с хордой, соединяющей крайние точки разгонной лопатки.