Газогенератор давления шпуровой, картридж для изготовления газогенератора давления шпурового (варианты), приспособление для заполнения картриджа горючим, способ изготовления газогенератора давления шпурового непосредственно перед применением и способ закладки газогенератора в шпур (варианты)

Иллюстрации

Показать всеИзобретение относится к области взрывчатых веществ и предназначено для создания высокого давления газов в замкнутой полости. Газогенератор давления шпуровой содержит корпус трубчатой формы с закрытым дном и открытым противоположным концом, закрываемым заглушкой, используемой для установки воспламенительного устройства, а также окислитель и горючее, находящиеся в смешанном состоянии внутри корпуса. Корпус трубчатой формы со стороны открытого конца выполнен с наружной винтовой нарезкой, а заглушка выполнена в виде колпачка или крышки с внутренней винтовой нарезкой для навинчивания ее на корпус, при этом внутри колпачка или крышки на ее донной поверхности выполнен кольцевой выступ, по крайней мере частично утапливаемый в полость открытого конца корпуса с прилеганием к внутренней поверхности стенки или охватывающий открытый конец корпуса для герметизации полости корпуса. Воспламенительное устройство укреплено на колпачке или крышке с выводом в полость корпуса в центре кольцевого выступа ее рабочей части, которая покрыта или обмазана устойчивым к воздействию горючего материалом. Изобретение позволяет повысить безопасность при транспортировании и хранении. 7 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области пиротехнических составов и взрывчатых веществ и предназначено для создания высокого давления газов в замкнутой полости. Газы образуются при сгорании смеси (пиротехнического состава), помещенного в корпус (картридж). Поджигание пиротехнического состава осуществляется электровоспламенителем или другим дистанционным (электрическим, волновым или механическим) воспламенительным устройством (устройством, не детонирующим самостоятельно и не вызывающим при своем срабатывании детонации поджигаемого (инициируемого) вещества).

Устройство может быть использовано для разрушения (дефрагментации) природных (крупные камни) и техногенных (кирпичная кладка, бетон) объектов. Также устройство может быть использовано для создания давления газов в рабочих органах различных механических устройств (газопоршневые исполнительные механизмы линейного перемещения и т.п.).

Для разрушения или раскалывания (дефрагментации) жестких (хрупких, не пластичных) объектов типа блочного камня или скальных блоков в щадящем режиме с целью избежать недостатков, связанных с использованием обычных взрывчатых веществ (пережоги, волосяные трещины вблизи зон соприкосновения ВВ с разрушаемым материалом - что снижает художественную ценность добываемого камня и ухудшает его механические характеристики при шлифовке и полировке), может быть использована химическая реакция горения в режиме дефлаграции, то есть быстрого сгорания специальным образом подобранного состава состоящего из топлива и окислителя. Скорость горения в реакции дефлаграции ниже, чем скорость детонации у взрывчатого вещества, причем взрывчатое вещество участвует в реакции детонации со скоростью горения больше скорости звука (скорости упругих волн) в разрушаемом объекте - в результате чего выделяемая энергия от места взрыва не успевает перераспределиться (диссипировать) во внутренний объем разрушаемого объекта - в результате чего и наблюдаем «пережог» и волосяные трещины. Одним из способов использования дефлаграции для разрушения объекта является пробуривание шпуров вдоль линии планируемого отрыва, со вставлением в пробуренные шпуры зарядов жидких и твердых реагентов, подобранных так, чтобы они участвовали в задуманной недетонационной реакции горения, затем забойка шпуров и, наконец, воспламенение зарядов для запуска недетонационной реакции. Заряды могут состоять из твердого горючего в виде трубок или пленок с продольными направлениями параллельными направлению распространения огня и шпурам. Внутри и между трубок или между пленок размещается мелкий порошок или же зернистая смесь окислителя типа NaClO3 и других топлив, жидких и, возможно, некоторых подходящих металлических.

Такие устройства в технике называются деструкторами или газогенераторами давления или зарядами или патронами или картриджами газогенераторами высокоскоростного горения и т.д. Известны аналогичные устройства, содержащие в себе пиротехнический (сгорающий) состав, включающий окислитель и горючее: RU 2152376, 2153069, 2498064.

Так, в RU 2152376, С06В 29/08, опубл. 10.07.2000, описан патрон с составом для буровзрывных работ, состоящим из твердого окислителя - хлората натрия - и горючих -жидких (дизельное топливо, керосин или мазут и т.п.,) и твердых (полиэтилен, полипропилен или полистирол и т.п.) углеводородов, при этом концентрация жидких углеводородов лежит в пределах 7,0-11,6%, концентрация твердых углеводородов лежит в пределах 17,3-20,9%, остальное - хлорат натрия. Состав так же может в качестве энергетической добавки содержать алюминий в концентрации 1,0-9,0%.

А в RU 2153069, Е21С 37/00, опубл. 20.07.2000, описано помещаемое на дно шпура или на каменное ложе устройство-газогенератор трубчатой формы для разрушения естественных и искусственных объектов в горнорудной промышленности, в транспортном строительстве и других отраслях народного хозяйства, например при добыче "штучного" камня (блоков), работам, связанным с проходкой железнодорожных туннелей и метро, при разрушении негабаритов, валунов и искусственных преград, содержащее источник реакции горения композиций на основе твердых окислителей с горючими веществами в дефлаграционном (недетонационном) режиме (окислитель - хлорат натрия плюс полиэтилен, при коэффициенте избытка окислителя, равном 0,55) и с горючими элементами композиций, в качестве которых используют вещества (материалы), допустимые к длительному (в условиях складского хранения при температуре не более 30°C), в течение 6 месяцев и без заметного взаимодействия при контакте с твердыми окислителями. К таковым можно отнести, например, полиэтилен (ПЭ), полистирол (ПС), капрон, алюминий, магний, титан и т.п.

В рассматриваемом патенте заряд помещался в трубчатый корпус, укладываемый на дно шпура. Интенсивность газообразования определяется не только составом, но и дисперсностью горючего элемента: размером частиц компонента, толщиной пленки - в случае применения пленочного материала - или толщиной стенки и диаметром трубок. В последнем случае зависимость более сложная. Известно (Росси Б.Д., Поздняков З.Г. Промышленные взрывчатые вещества и средства взрывания, М, Недра, 1971, 176 с), что для многих экзотермичных соединений (в том числе и для твердых окислителей, каковым являются хлораты, перхлораты, нитраты калия (натрия, аммония и т.п.) существует критический диаметр заряда, меньше которого детонация не распространяется. Так, для игданита (~94,0% аммиачной селитры и ~6% дизельного топлива) в шпуре, в прочной оболочке критический диаметр составляет 25-30 мм. Использование трубок меньшего размера из горючего материала (в данном случае, например из ПЭ), заполненных данным компонентом, например аммиачной селитрой (хлоратами или перхлоратами), не только гарантирует отсутствие детонации, но и увеличивает энергетику процесса по сравнению с чистыми окислителями. Разумеется, для этого толщина стенки трубок и их диаметр определяются требуемой энергетикой и скоростью процесса. В этом же патенте указано, что в случае для композиций на основе, например, хлората (перхлората) натрия, внутренний диаметр трубок из ПЭ выбирают от 2,5 до 7 мм при толщине стенки от 0,05 до 0,7 мм. В этом случае коэффициент избытка окислителя будет находиться в пределах от 0,5 до 1,7, а скорость горения будет определяться толщиной стенки. Разумеется, чем тоньше пленка и меньше диаметр трубки, тем больше скорость горения и наоборот. Нижний предел как диаметра трубки, так и ее толщины ограничен как технологическими возможностями их производства и загрузки окислителя в них, так и прекращением горения при малых концентрациях окислителя. Применение трубок с диаметром более 7 мм нежелательно не только из-за снижения скорости горения (увеличение неоднородности состава) и из-за разброса по времени инициирования реакции, но из-за возможности перехода горения из режима дефлаграции в детонацию - для некоторых окислителей. Увеличение толщины трубок свыше 0,7 мм может привести к отказу воспламенения. Особо следует отметить, что применение ПЭ в виде трубок (или пленки) с толщиной стенки от 0,05 до 0,2 мм и соосно размещенных в окислителе (например, хлорате натрия), а не в виде порошка, перемешанного с окислителем, не только исключает практически возникновение детонационного режима горения композиций, но и увеличивает скорость горения с 1,0 мм/с - для порошковой композиции до 1,53-1,4 мм/с - для композиции с использованием трубок (пленок) -измерения проводились при атмосферных условиях, на лабораторной установке. Однако, если окислитель закрывает трубки или они выступают над поверхностью окислителя менее 2 мм, то это сопровождается отказом воспламенения композиции. С другой стороны, если выступание превышает 7 мм, то это тоже может привести к отказу. Поэтому во всех рассмотренных в этом патенте случаях выступание трубок над поверхностью окислителя составляло 2-7 мм.

Также в RU 2498064, Е21С 37/12, F42D 3/04, F42B 3/04, опубл. 10.11.2013, описан газогенератор для использования в пробуренных шпурах для раскалывания скал или блочного камня и в особенности для разрушения объектов в щадящем режиме, например для использования в области туннелестроения, а также в горнорудной промышленности и разработке карьеров. Это решение принято в качестве прототипа для всех заявленных объектов.

Известный газогенератор для разрушения или раскалывания естественных и искусственных объектов, используемый для размещения в шпуре и воспламенения с целью начала в нем реакции горения в дефлаграционном или недетонационном режиме, производит газ и создает соответствующее давление, которое и приводит к деструкции породы. Этот газогенератор включает в себя окислитель и горючий состав или материал, при этом в общем корпусе, разделенном на две несообщаемые полости, окислитель и горючий состав или материал содержатся в первой полости, а жидкость, например вода, содержится во второй полости. Окислитель представляет собой один или несколько хлоратов и/или перхлоратов щелочных и щелочноземельных металлов, в частности хлорат натрия NaClO3. А горючий состав или материал представляют собой углеводородное соединение и/или полимеры, типа углеводородного полимера, в частности полиэтилен, полипропилен и/или полистирол.

Сам корпус выполнен в виде трубки и внешние стенки первой и второй главных полостей образованы стенками одной и той же трубки, закрывающей первую и вторую части целиком. Днище имеет форму перевернутой чаши, по меньшей мере, частично вставленной в корпус первой части, при этом внутренняя часть чаши приспособлена для того, чтобы в нее вошла верхняя часть второй части. Как вариант, корпус может быть составным, то есть первая и вторая части, образующие изолированные полости, разъем но соединены друг с другом.

Одним серьезным недостатком известных решений является сложность их конструктивного исполнения в части формирования в корпусе изолированных полостей. Другим основным недостатком перечисленных аналогов является размещение в картридже готовой пиротехнической смеси (смеси горючего (например: порошки, трубочки, пленки - полиэтилена) и окислителя (например: хлорат натрия). Таким образом, хранению и транспортированию подлежит устройство, заполненное готовой пиротехнической смесью, что представляет значительную опасность при транспортировании и хранении и относит изделие, содержащее такую смесь к первому («1») классу опасности по ГОСТ 19433-88 (и классификации Совета экспертов ООН по перевозке опасных грузов).

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышение безопасности при транспортировании и хранении.

Указанный технический результат достигается тем, что в газогенераторе давления шпуровом, содержащем корпус трубчатой формы с закрытым дном и открытым противоположным концом, закрываемым заглушкой, используемой для установки воспламенительного устройства, а также окислитель и горючее, находящиеся в смешанном состоянии внутри корпуса, корпус трубчатой формы со стороны открытого конца выполнен с наружной винтовой нарезкой, а заглушка выполнена в виде колпачка или крышки с внутренней винтовой нарезкой для навинчивания ее на корпус, при этом внутри колпачка или крышки на ее донной поверхности выполнен кольцевой выступ, по крайней мере частично утапливаемый в полость открытого конца корпуса с прилеганием к внутренней поверхности стенки или охватывающий открытый конец корпуса для герметизации полости корпуса, при этом воспламенительное устройство укреплено на колпачке или крышке с выводом в полость корпуса в центре кольцевого выступа ее рабочей части, которая покрыта или обмазана устойчивым к воздействию горючего материалом.

Для этого газогенератора в качестве окислителя использован в виде порошка перхлорат аммония NH4ClO4, или хлорат натрия NaClO3, или хлорат калия KClO3, или перхлорат калия KClO4, или их смеси. А в качестве горючего могут быть использованы одно- и многоатомные спирты или их смеси (метанол, этанол и этандиол, пропанол и пропандиол, бутанол и будандиол, пропантриол - глицерин или их смеси) или нефтепродукты, представляющие собой бензин, или керосин, или дизельное топливо, или низковязкие масла или их смеси или низкомолекулярные органосилоксаны (в частности: гексаметилдисилоксан или ундекометилпентасилоксан), или растительные масла, представляющие собой кукурузное, или подсолнечное, или рапсовое масла или их смеси. Наилучшие результаты могут быть получены, если в качестве окислителя и горючего будет использована стехиометрическая смесь из перхлората аммония и метанола.

Указанный технический результат достигается тем, что картридж для изготовления газогенератора давления шпурового содержит корпус трубчатой формы с закрытым дном и открытым противоположным концом, закрываемым заглушкой, а также окислитель в виде порошка внутри корпуса, объем которого меньше объема полости корпуса, при этом корпус трубчатой формы со стороны открытого конца выполнен с наружной винтовой нарезкой, а заглушка выполнена в виде колпачка или крышки с внутренней винтовой нарезкой для навинчивания ее на корпус, при этом внутри колпачка или крышки на ее донной поверхности выполнен кольцевой выступ, по крайней мере частично утапливаемый в полость открытого конца корпуса с прилеганием к внутренней поверхности стенки или охватывающий открытый конец корпуса для герметизации полости корпуса.

Указанный технический результат достигается тем, что картридж для изготовления газогенератора давления шпурового содержит корпус трубчатой формы с закрытым дном и открытым противоположным концом, закрываемым заглушкой, а также окислитель в виде порошка внутри корпуса, объем которого меньше объема полости корпуса, при этом корпус трубчатой формы со стороны открытого конца выполнен с наружным по крайней мере одним кольцевым буртом, а заглушка выполнена в виде термоусадочного колпачка или термоусадочной крышки для закрепления на этом бурте за счет его обжатия.

Для обоих примеров исполнения в картридже в качестве окислителя могут быть использован перхлорат аммония NH4ClO4, или хлорат натрия NaClO3, или хлорат калия KClO3, или перхлорат калия KClO4, или их смеси.

Указанный технический результат достигается тем, что приспособление для заполнения картриджа горючим представляет собой заполненный горючим медицинский шприц с инъекционной иглой длиной, достающей до дна картриджа для упора в дно картриджа и заполнения его горючим при положении картриджа, заполненного порошком окислителя, открытым концом вверх.

Указанный технический результат достигается тем, что способ изготовления газогенератора давления шпурового непосредственно перед применением заключается в съеме с открытого конца корпуса картриджа, заполненного окислителем в виде порошка на часть длины корпуса, заглушки в виде винтового или термоусадочного колпачка или крышки, придании корпусу положения, при котором открытый конец направлен вверх, опускании инъекционной иглы заполненного горючим медицинского шприца до упора иглы в дно корпуса и заполнении полости корпуса расчетным количеством горючего для образования стехиометрической смеси, а затем одевают на открытый конец корпуса крышку, на которой закреплено воспламенительное устройство для изоляции содержимого корпуса от внешней среды.

При этом для этого способа при использовании стехиометрической смеси из перхлората аммония и метанола выведенную в полость корпуса рабочую часть воспламенительного устройства покрывают или обмазывают устойчивым к воздействию горючего материалом из категории силиконовых герметиков.

Указанный технический результат так же достигается тем, что в способе закладки газогенератора в шпур, заключающемся в том, что в полость в шпур укладывают газогенератор с воспламенительным устройством, газогенератор со стехиометрической смесью из перхлората аммония и метанола и с воспламенительным устройством укладывают в шпур, диметр которого больше поперечного размера газогенератора на 2-5 мм и глубина которого превышает длину корпуса газогенератора, вертикально с расположением воспламенительного устройства в донной части шпура, при этом полость зазоров между стенкой шпура и корпусом газогенератора заполняют химической пастой в виде густой или загущенной коллоидом суспензии на водной основе карбоната или гидрокарбоната натрия, а затем над газогенератором в шпуре организуют забойку из уплотняемого в шпуре инертного материала.

Указанный технический результат так же достигается тем, что в способе закладки газогенератора в шпур, заключающемся в том, что в полость в шпур укладывают газогенератор с воспламенительным устройством, газогенератор со стехиометрической смесью и с воспламенительным устройством укладывают в шпур, диметр которого больше поперечного размера газогенератора на 2-5 мм и глубина которого превышает длину корпуса газогенератора, вертикально с расположением воспламенительного устройства в донной части шпура, а затем над газогенератором в шпуре организуют забойку из уплотняемого в шпуре инертного материала.

Для обоих примеров способов закладки газогенератора в шпур в качестве уплотняемого в шпуре инертного материала используют песчано-глиняной смеси, или водную суспензию строительного самоотверждаемого гипса или алебастра, или самоотверждаемые многокомпонентные компаунды на основе эпоксидиановых смол с отвердителями и наполнителями типа кварцевого песка, или устройства по типу анкерных для обеспечения герметизации внутренней полости шпура от окружающей среды.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

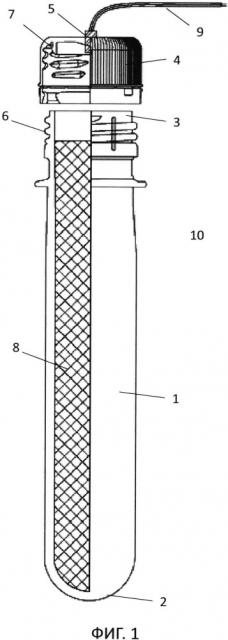

На фиг. 1 - общий вид газогенератора с воспламенителем;

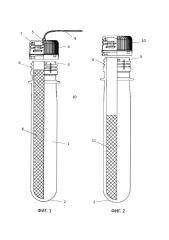

фиг. 2 - общий вид картриджа с окислителем;

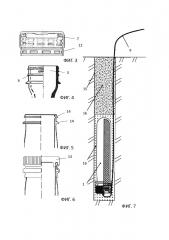

фиг. 3 - винтовая крышка для картриджа;

фиг. 4 - горловина корпуса картриджа по стандарту «Вепсар» или по стандарту «38» под винтовую крышку по фиг. 3;

фиг. 5 - термоусадочная крышка для картриджа;

фиг. 6 - горловина корпуса картриджа по стандарту «OIL» под термоусадочную крышку по фиг. 5;

фиг. 7 - размещение газогенератора в шпуре.

Согласно настоящего изобретения рассматривается конструкция устройства, используемого для разрушения (дефрагментации) природных (крупные камни) и техногенных (кирпичная кладка, бетон) объектов. Такое устройство в собранном виде относится к категории газогенераторов. В частности, рассматривается конструкция газогенератора давления шпурового, представляющего собой газодинамический деструктор.

Этот газогенератор давления шпуровой в собранном виде непосредственно в момент его закладки в шпур представляет собой готовое изделие (фиг. 1), которое содержит корпус 1 трубчатой формы с закрытым дном 2 и открытым противоположным концом 3 (горловиной), закрываемым заглушкой 4, используемой для установки воспламенительного устройства 5. Корпус 1 трубчатой формы со стороны открытого конца 2 выполнен с наружной винтовой нарезкой 6. Заглушка выполнена в виде колпачка или крышки с внутренней винтовой нарезкой для навинчивания ее на корпус 1. Внутри колпачка или крышки на ее донной поверхности выполнен кольцевой выступ 7, по крайней мере частично утапливаемый в полость открытого конца корпуса с прилеганием к внутренней поверхности стенки или охватывающий открытый конец корпуса для герметизации полости корпуса. Внутри корпуса в герметичном состоянии находится пиротехническая смесь 8, состоящая из окислителя и горючего, находящихся в смешанном состоянии.

Самовоспламенительное устройство 5 укреплено на колпачке или крышке с выводом в полость корпуса в центре кольцевого выступа ее рабочей части, которая может быть покрыта или обмазана устойчивым к воздействию горючего материалом. С наружной стороны заглушки к воспламенительному устройству 5 подключены провода 9 для инициации воспламенителя.

Особенностью исполнения газогенератора давления шпурового по фиг. 1 является то, что этот газогенератор становится таковым по функции только в момент его закладки в шпур или перед закладкой в шпур. В исходном состоянии газогенератор представляет собой картридж, заполненный только окислителем (фиг. 2). А топливо хранится в другой отдельной емкости. Таким образом, в режиме неиспользования, то есть хранения и транспортировки, компоненты газогенератора давления шпурового разделены и не связаны между собой никоим образом. В то же время картридж с окислителем представляет собой основу, то есть главный конструкционный компонент, для изготовления газогенератора давления шпурового. Изготовление газогенератора давления шпурового производится непосредственно перед применением, то есть перед помещением его в шпур. Таким образом, существенно повышается безопасность использования газогенератора при хранении и транспортировки за счет физического отделения топлива от окислителя и воспламенительного устройства от смеси и от каждого из компонентов в отдельности.

Картридж для изготовления газогенератора давления шпурового по фиг. 2 содержит корпус 1 трубчатой формы с закрытым дном 2 и открытым противоположным концом 3, закрываемым заглушкой 10. В полости корпуса размещен окислитель 11 в виде порошка, при этом объем окислителя меньше объема внутренней полости корпуса 1. Картридж имеет такое же исполнение корпуса, что и сам газогенератор, что позволяет переводить картридж в газогенератор при дополнении (наполнении) его топливом и смене заглушки.

Для картриджа корпус может быть выполнен в двух вариантах исполнения, для каждого из которых используется своя заглушка.

Так для первого примера исполнения (фиг. 2, 3 и 4) корпус 1 трубчатой формы со стороны открытого конца 2 3 выполнен с наружной винтовой нарезкой 6, а заглушка (фиг. 3) выполнена в виде колпачка или крышки с внутренней винтовой нарезкой для навинчивания ее на корпус. Внутри колпачка или крышки на ее донной поверхности выполнен кольцевой выступ 7, по крайней мере частично утапливаемый в полость открытого конца корпуса с прилеганием к внутренней поверхности стенки или охватывающий открытый конец корпуса для герметизации полости корпуса. Таким образом, применение винтовой крышки позволяет надежно закрепить ее на горловине корпуса методом завинчивания и герметизации открытого конца за счет кольцевого бурта, выполняющего функцию уплотнения. Так как используется стандартная винтовая крышка по стандарту «Bericap» или по стандарту «38», то так в крышке же используется блокировочный поясок 12, который фиксирует крышку от разворота (развинчивания) и выполняет функцию маркера целостности упаковки. При вскрытии крышки поясок по линиям ослабленного сечения разрывается, расфиксирует крышку и позволяет ее открутить. При этом становится видным по целостности этого пояска, что картридж ранее не вскрывался, нарушение целостности указывает на несанкционированное вскрытие или дефектность картриджа. При подготовке газогенератора (перед смешиванием с топливом) заглушка в виде винтовой крышки или колпачка снимается и может в дальнейшем не использоваться. С другой стороны, эта заглушка с разрушенным блокировочным пояском может использоваться в качестве крышки или колпачка для закрепления воспламенительного устройства. В донной части крышки организуется отверстие, в которое вставляется воспламенительное устройство. После установки клеевым способом или термоусадкой полимерной оболочки воспламенительного устройства его фиксируют на крышке 4.

По второму варианту исполнения картридж для изготовления газогенератора давления шпурового (фиг. 5 и 6) повторяет всю конструкцию перового примера исполнения по фиг. 2-4 с винтовыми нарезками, но имеет одно отличие, которое заключается в исполнении заглушкой. Заглушка выполнена в виде термоусадочного колпачка 13 или термоусадочной крышки для закрепления на этом бурте за счет его обжатия. Горловина открытого конца корпуса выполняется по стандарту «OIL» и содержит кольцевые буртики 14 на горловине, которые расположены на расстоянии друг от друга. В принципе, достаточно одного такого бурта. Крышка или колпачок 13 одевается на горловину и подвергается тепловому облучению (нагреву). Происходит усадка полимерного материала в области буртиков и стенка колпачка плотно облегает горловину (фиг. 6). Вскрытие картриджа с такой заглушкой проводится методом полного разрушения такого колпачка (разрезание стенки до донной части). В дальнейшем такой колпачок не используется. При изготовлении газогенератора на базе такого картриджа можно использовать пробку, загоняемую в горловину корпус: пробка будет держать в себе воспламенительное устройство.

В таком исполнении картридж, заполненный только порошком окислителя, по любому примеру исполнения хранится на складе или транспортируется к месту проведения взрывных работ, не имея ни физического, ни химического контакта с топливом. Это позволяет перевести картридж и проводимые с ним работы к классу опасности «5» по ГОСТ 19433-88.

Для заполнения картриджа топливом используется приспособление для заполнения картриджа горючим, представляющее собой заполненный горючим медицинский шприц с инъекционной иглой длиной, достающей до дна картриджа для упора в дно картриджа и заполнения его горючим при положении картриджа открытым концом вверх.

Главной отличительной способностью предлагаемого технического устройства является тот факт, что картридж изготовленного и передаваемого потребителю технического устройства содержит в себе только окислитель (вещество класса опасности «5» по ГОСТ 19433-88 и классификации ООН). Добавление к окислителю топливного компонента и получение, таким образом, пиротехнической смеси, а также установка в картридж воспламенительного устройства - происходят непосредственно на месте производства работ по дефрагментации объектов, перед установкой технического устройства в подготовленную в разрушаемом объекте полость (шпур).

Для заявленного газогенератора давления шпурового в качестве окислителя использован в виде порошка перхлорат аммония NH4ClO4, или хлорат натрия NaClO3, или хлорат калия KClO3, или перхлорат калия KClO4 или их смеси.

В качестве жидкого горючего используются (варианты):

- спирты (одно и многоатомные, например: метанол, этанол и этандиол, пропанол и пропандиол, бутанол и будандиол, пропантриол - глицерин и т.п.),

- нефтепродукты (бензин, керосин, дизель, низковязкие масла),

- низкомолекулярные органосилоксаны (например: гексаметилдисилоксан - C6H18OSi2; ундекометилпентасилоксан - C12H36O4Si5 и др.),

- растительные масла (кукурузное, подсолнечное, рапсовое и т.п.). Перечисленные горючие жидкости применяются как в самостоятельной форме, так и в виде смесей указанных компонентов.

Для указанных смесевых составов на основе перхлорат аммония NH4ClO4 (ПХА), перехода горения в детонацию, в ходе проведения лабораторных и полигонных испытаний, не зафиксировано.

Была проведена оценка и экспериментальная проверка возможности применения смесей перхлорат аммония (ПХА) - эпоксидиановая смола (ЭД-20) в качестве смесевых топлив в пороховых генераторах давления. Эпоксидиановая (эпоксидная) смола готовилась путем тщательного перемешивания компонентов - «ЭД-20» (по ГОСТ 10587-87) и стандартного отвердителя типа «ПЭГТА», взятых в соотношении 8 к 1 (89,9%, масс., эпоксидиановой смолы ЭД-20 и 11,1% масс. отвердителя ПЭПА). Смесь (компаунд) приготавливалась непосредственно перед смешением с порошком перхлората аммония (ПХА).

Предварительно, перхлорат аммония реактивный марки ч.д.а. был просушен в течении 10 ч при 90°C и растерт в фарфоровой ступке для измельчения комков. Дисперсность ПХА находилась на уровне 150-300 мкм (в среднем около 200 мкм), близкой к исходной дисперсности реактива в банке.

Смешивание компонентов в соотношении 19% эпоксидного компаунда (что соответствует точно ранее произведенным расчетам 0,19*89,9=17%, масс., «чистой» ЭД-20 в смеси с ПХА для смеси с максимальной «силой пороха») и 81% ПХА производили вручную на полиэтиленовой пленке с помощью тефлоновых инструментов (шпателя и ложки). Смесь доводили до однородной массы в течение не менее 20 мин. В результате технологическая смесь представляла собой густую тестообразную массу белого цвета с заметными отдельными частицами ПХА. Смесь имеет время технологической жизни не более 1 часа, после чего необратимо затвердевает.

Заряды изготавливали путем наполнения тонкостенных полимерных трубок внутренним диаметром 10 мм (корпуса одноразовых медицинских 5 мл шприцев), с помощью тефлоновых шпателя и пуансона, добиваясь при этом отсутствия в заряде и на границе заряд-стенка щелей и воздушных пузырьков. Реальная плотность заряда составила - 1,65 г/см3, что составляет 0,95 («относительная плотность») от теоретически возможного значения удельного веса - 1,74 г/см3. При снаряжении дно зарядов затыкалось пластилиновой пробкой для предотвращения вытекания неотвердевшей технологической массы. Отверждение зарядов осуществлялось путем их выдержки при комнатной температуре в течении 24 ч. После этого времени топливо (эпоксидный компаунд) полностью затвердевало и превращалось в прочную белую массу, адгезионно скрепленную с внутренней поверхностью полимерной трубки. Перед сжиганием, заряды хранились в течении 7 дней (из-за вынужденного простоя по причине отсутствия азота для лабораторной установки), при этом изменений внешнего вида, а также каких-либо нарушений сплошности - не произошло.

Сжигание зарядов проводили в стандартной (стальной манометрической с плексигласовыми окнами) бомбе постоянного давления «БПД-350», в атмосфере азота, в диапазоне давлений 0-150 ати (или 1-151 ата). Процесс горения фиксировали на стандартную скоростную цифровую видеокамеру модели «Exilim Pro ЕХ-Fl», производства фирмы «Casio» (Япония), при частоте кадров - 60 кадров/с и стандартном разрешении FullHD. Во всем диапазоне давлений заряды горели устойчиво, без проскоков и взрывов. Скорости горения рассчитывали по компьютерному покадровому анализу видеозаписи. При покадровом анализе также не отмечено каких-либо колебаний скорости горения по высоте заряда. Установлено, что скорости горения и показатель степени нашей смеси на основе ПХА и смолы ЭД-20 близки к данным некоторых баллиститных (скорость сгорания превосходит примерно в 2 раза) и смесевых порохов. Это позволяет утверждать, что данная смесь, при условии ее надлежащего приготовления, является типичным метательным взрывчатым веществом типа «ТРТ» и может применяться, в том числе и для пороховых газогенераторов давления. Скорость сгорания исследуемой смеси может быть увеличена за счет уменьшения дисперсности перхлората аммония и подбора горючего.

Наибольшую практическую ценность, ввиду максимального газообразования и максимальной чувствительности к лучу огня, по мнению авторов, имеет стехиометрическая смесь, состоящая из перхлората аммония (NH4ClO4) и метанола (СН3ОН).

Применение метанола в качестве горючего имеет дополнительные технические преимущества:

- Метанол имеет низкое значение кинематической вязкости, вследствие чего быстро заполняет свободное пространство между кристаллами перхлората аммония размещенного в картридж - что сокращает время приведения в готовность технического устройства. Метанол частично растворяет в себе перхлорат аммония (до 9% масс при +20°C) вследствие чего происходит смешение окислителя и топлива на молекулярном уровне, что повышает химический КПД процесса сгорания пиротехнического состава.

- Метанол имеет низкую (ниже -100°C) температуру застывания - вследствие чего (в отличие от нефтепродуктов и масел), предлагаемые технические устройства можно изготавливать практически при любой температуре.

- В отличие от этанола, метанол можно получать и хранить в абсолютно сухом (безводном) состоянии, а также доводить его до безводного состояния простой перегонкой. Это важно - так как наличие в составе воды приводит к снижению чувствительности состава к лучу огня и ухудшению воспламенения состава (требует применения более мощных электровоспламенителей).

- Метанол имеет достаточную летучесть - вследствие чего, готовый пиротехнический состав долго не хранится и через время определенное выветриванием метанола, становится пожаробезопасным (оставшийся перхлорат аммония химически стабилен при температурах до плюс 400°C).

Корпус картриджа и создаваемого на основе картриджа газогенератора давления может быть выполнен из стекла или полимера прозрачным или полупрозрачным или непрозрачным. При использовании корпусов прозрачных или полупрозрачных имеет смысл в метанол вводить краситель для визуальной индикации равномерности распределения метанола в перхлорате аммония. А также для визуальной дифференциации обработанных метанолом картриджей от необработанных.

Указанная смесь метанола и перхлората аммония имеет еще одно замечательное свойство: полностью сгорать с высокой скоростью только в замкнутом объеме. При раскрытии трещины в дефрагментируемом объекте и сбросе давления из полости в окружающее пространство - горение затухает.

После введения расчетного количества горючего, горловина картриджа закупоривается рабочей заглушкой (винтовой или термоусадочной пробкой, колпачком или крышкой) с предустановлленным в нее электровоспламенителем. После чего, техническое устройство готово к применению по назначению. Электровоспламенитель дополнительно может быть герметизирован (для предотвращения намокания воспламенительного состава от метанола). Для этого выступающую часть в полость нахождения взрывчатой смеси покрывают (обмазывают) ее по поверхности устойчивым к воздействию метанола материалом, например: силиконовым герметиком (акриловый герметик и «жидкие гвозди» неприменимы - т.к. неустойчивы (растворяются) метанолом).

Установленные в полость (в шпур) газогенератор с воспламенительным устройством, для создания замкнутого объема, изолируются от окружающей среды посредством забойки (уплотненного инертного материала, например песчано-глиняной смеси, закладываемого и уплотняемого в полость от картриджа до наружной поверхности разрушаемого объекта).

При изготовлении технического устройства, в картридж размещается навеска (заданное расчетное количество) окислителя (в частности: перхлорат аммония NH4ClO4, или хлорат натрия NaClO4, или хлорат калия KClO3, или перхлорат калия KClO4 - в виде порошка), после чего устанавливается технологическая заглушка (термоусадочная или винтовая пробка, «глухая» - не содержащая в себе каких либо дополнительных технологических элементов) для предотвращения высыпания окислителя из картриджа, а также для предотвращения попадания влаги и других посторонних материалов внутрь картриджа.

В таком виде, заполненный только окислителем картридж хранится и транспортируется к месту применения - как материал класса опасности «5» - окислитель.

Перед началом применения (в начале производства работ по дефрагментации объектов), с картриджа снимается технологическая заглушка и внутрь картриджа, объемным дозирующим устройством (например, медицинским шприцем) через устройство подачи жидкого компонента (например, по длинной инъекционной игле) достающего до дна картриджа, начиная с донной части картриджа и вверх к устью горловины, вводится расчетное количество жидкого горючего.

Таким образом, при изготовлении газогенератора давления шпурового непосредственно перед применением снимают с открытого конца корпуса картриджа, заполненного окислителем в виде порошка на часть длины корпуса, заглушку, придают корпусу положение, при котором открытый конец направлен вверх, опускают инъекционную иглу заполненного горючим медицинского шприца до упора иглы в дно корпуса и заполняют полость корпуса расчетным количеством горючего для образования стехиометрической смеси