Изолированный магнитный узел, способ продувки зазора, роторная машина и установка по переработке нефти и газа

Иллюстрации

Показать всеВарианты выполнения изобретения, в целом, относятся к изолированным магнитным узлам, способам продувки зазора между изолирующей обоймой магнитного узла и частью машины, к роторным машинам и установкам по переработке нефти и газа. Изолированный магнитный узел содержит по меньшей мере один полюсный наконечник (61) и изолирующую обойму (3), при этом по меньшей мере одна часть обоймы (3) расположена смежно с по меньшей мере одним полюсным наконечником (61). В обойме (3) выполнена по меньшей мере одна выемка (5), расположенная рядом с по меньшей мере одной частью обоймы (3), для создания потока текучей среды. По меньшей мере одна выемка (5) имеет форму, способствующую протеканию текучей среды, и, предпочтительно, имеет скошенную впускную часть и/или скошенную выпускную часть. Часть полюсных наконечников (61) имеет первый размер, а другая часть полюсных наконечников (61) имеет второй размер, который больше, чем указанный первый размер. Также заявлен способ продувки зазора между изолирующей обоймой (3) упомянутого магнитного узла и частью машины, включающий этапы: обеспечение наличия в изолирующей обойме (3) одной или более выемок (5), расположенных смежно с зазором; обеспечение наличия перепада давления в одной или более выемках (5); создание потока текучей среды в одной или более выемках (5). Как правило, магнитный узел представляет собой магнитный подшипник. Технический результат: улучшение показателей в плане продувки газа в зазоре, а также охлаждения магнитных узлов. 5 н. и 16 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Варианты выполнения изобретения, описанного в настоящем документе, в целом, относятся к изолированным магнитным узлам, способам продувки зазора между изолирующей обоймой магнитного узла и частью машины, к роторным машинам и установкам по переработке нефти и газа.

Обычной областью применения таких магнитных узлов является их использование в частях машин, имеющих магнитные подшипники.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Магнитный подшипник представляет собой подшипник, который обеспечивает опору для нагрузки посредством магнитной левитации.

Магнитные подшипники обеспечивают опору механизмов без физического контакта; например, они могут поднимать вращающийся вал механизма и обеспечивать возможность относительного перемещения с очень малым трением и отсутствием механического износа.

Магнитный подшипник содержит узел статора и узел ротора, разделенные зазором, часто воздушным, а в общем, заполненным газом; узел статора обычно содержит полюсные наконечники и обмотки. Например, такие подшипники известны из патента США №5095237.

Следует отметить, что узел ротора может являться частью роторной машины, представляя собой, например, шейку вращающегося вала.

Магнитные подшипники используют в таких областях промышленного применения, как выработка электроэнергии, нефтепереработка, работа на машинных станках и линии подачи природного газа.

В некоторых областях промышленного применения магнитные подшипники должны быть снабжены обоймой (в промышленности обычно применяют термин «загерметизированы»), так как компоненты подшипников могут входить в контакт, например, с коррозионно-активными текучими средами, такими как кислые газы; это означает, что узел статора магнитного подшипника обычно расположен внутри герметичной обоймы. Такие подшипники известны, например, из европейских патентных заявок №№ ЕР 1967286, ЕР 1967287, ЕР 1967288 и ЕР 1967289.

Зазор, устанавливаемый в магнитных подшипниках, обычно очень мал, например, составляет 0,5 мм.

Вследствие относительного перемещения между ротором и статором текучая среда, находящаяся в зазоре, обычно поглощает энергию от первичного двигателя, вращающего ротор, уменьшая, таким образом, общую эффективность машины. Поглощенную текучей средой энергию обычно называют «вентиляционные потери». Указанная поглощенная энергия преобразуется в тепло, которое повышает температуру текучей среды и, следовательно, поверхностей, смежных с ротором и статором.

Вентиляционные потери прямо пропорциональны плотности текучей среды, осевой длине подшипника и зазору между ротором и статором. Кроме того, вентиляционные потери пропорциональны радиусу ротора подшипника, возведенному в четвертую степень, и угловой скорости в третьей степени; это означает, что вентиляционные потери увеличиваются пропорционально размеру подшипника и скорости роторного механизма. В областях применения, связанных с переработкой нефти и газа, вентиляционные потери вполне могут достигать значений, составляющих тысячи ватт.

В связи с тем, что температура эксплуатации магнитных подшипников ограничена для обеспечения надежности, работоспособности, ремонтопригодности и запаса прочности роторной машины, необходимо ограничивать и держать под контролем вентиляционные потери и их влияние на работу машины.

Для решения указанных проблем было предложено обеспечить наличие потока текучей среды в зазоре.

В любом случае, вследствие небольшого размера зазора требуется высокая разность давлений для перемещения текучей среды и/или текучая среда перемещается относительно медленно внутри зазора.

Решение проблемы охлаждения магнитного подшипника, основанное на использовании соответствующего воздушного потока, описано в патенте США №7315101; следует отметить, что данный магнитный подшипник не изолирован. Для создания магнитного подшипника, в котором сильный охлаждающий эффект обеспечивают за счет простой конфигурации, в задней части и по наружному диаметру вращающегося вала расположены ребра, которые образуют направленный назад воздушный поток; генератор преобразует воздушный поток, создаваемый вращением ребер, в сжатый вихревой поток; движущая сила вращающегося вала создает охлаждающую струю; во вращающемся вале машины, точнее между вращающимся валом машины и узлом ротора магнитного подшипника (смотри, например, Фиг. 1), то есть, далеко от зазора, образованы специальные пути, по которым должна протекать охлаждающая струя, и которые вытянуты в осевом направлении.

Следует отметить, что магнитный подшипник может рассматриваться, как частный вариант выполнения магнитного узла. Изолированные магнитные узлы известны, например, из европейских патентных заявок №№ ЕР 2448088, ЕР 2450585.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, существует необходимость в решении данной проблемы при улучшении показателей в плане продувки газа в зазоре, а также охлаждения магнитных узлов.

Данная необходимость особенно остро ощущается для изолированных магнитных подшипников, которые имеют больше конструктивных ограничений по сравнению с другими магнитными узлами.

Первый аспект предложенного изобретения относится изолированному магнитному узлу.

Согласно вариантам выполнения изолированный магнитный узел содержит по меньшей мере один полюсный наконечник и изолирующую обойму; по меньшей мере одна часть указанной обоймы расположена смежно с указанным по меньшей мере одним полюсным наконечником; в указанной обойме выполнена по меньшей мере одна выемка, расположенная рядом с указанной по меньшей мере одной частью обоймы, для создания потока текучей среды, причем указанная по меньшей мере одна выемка имеет форму, способствующую протеканию указанной текучей среды.

Указанные изолированные магнитные узлы могут найти широкое применение не только в магнитных подшипниках, но и, например, в роторах и/или статорах электродвигателей и электрогенераторов, применяемых в нефтяной и газовой промышленности.

Далее изложены некоторые преимущественные особенности и варианты.

Изолированный магнитный узел может содержать по меньшей мере два полюсных наконечника; в этом случае, смежно с указанными по меньшей мере двумя наконечниками расположены, соответственно, по меньшей мере две части изолирующей обоймы, и в указанной обойме образована выемка рядом с обеими указанными по меньшей мере двумя частями обоймы.

Указанная выемка может иметь удлиненную форму; в этом случае, указанные по меньшей мере две части изолирующей обоймы расположены с разных сторон относительно указанной выемки.

Изолированный магнитный узел может содержать несколько полюсных наконечников; рядом с указанными наконечниками может быть расположено несколько частей изолирующей обоймы.

Изолированный магнитный узел может быть выполнен с возможностью обеспечения присоединения или прикрепления к другому такому же или подобному, изолированному магнитному узлу.

Указанный по меньшей мере один полюсный наконечник может являться частью постоянного магнита или быть прикрепленным к указанному магниту.

Указанный по меньшей мере один полюсный наконечник может являться частью электромагнита или быть прикрепленным к указанному магниту.

Изолированный магнитный узел может быть выполнен в виде изолированного вращающегося магнитного узла.

Изолированный магнитный узел может быть выполнен в виде изолированного невращающегося магнитного узла.

Изолированный магнитный узел может являться компонентом роторно-статорного узла.

Изолированный магнитный узел может являться компонентом роторно-статорного узла, в котором статор расположен снаружи ротора, то есть, узла, в котором ротор, на который воздействует статор, расположен внутри полости, образованной, по меньшей мере частично, статором.

Изолированный магнитный узел может являться компонентом роторно-статорного узла, в котором статор расположен внутри ротора, то есть, узла, в котором статор, воздействующий на ротор, расположен внутри полости, образованной, по меньшей мере частично, ротором.

Изолированный магнитный узел может являться компонентом роторно-статорного осевого узла, то есть, узла, в котором изолированный магнитный узел и его магнитные компоненты расположены не параллельно относительно оси ротора, например, ортогонально указанной оси.

Изолированный магнитный узел может являться компонентом роторно-статорного радиального узла, то есть, узла, в котором изолированный магнитный узел и его магнитные компоненты расположены параллельно относительно оси ротора.

Второй аспект предложенного изобретения (который можно считать практическим применением первого аспекта) относится к изолированному магнитному подшипнику.

Согласно вариантам выполнения изолированный магнитный подшипник содержит несколько полюсных наконечников и изолирующую обойму; рядом с полюсными наконечниками расположено несколько частей указанной обоймы; в указанной обойме выполнена по меньшей мере одна выемка, расположенная рядом с по меньшей мере одной частью обоймы, для создания потока текучей среды, причем указанная по меньшей мере одна выемка имеет форму, способствующую протеканию указанной текучей среды.

Далее изложены некоторые преимущественные особенности и варианты.

Поток текучей среды в магнитном подшипнике обычно представляет собой поток газа, особенно для высоких скоростей вращения.

Преимущественно, для обеспечения протекания текучей среды в изолирующей обойме выполнено несколько выемок, расположенных рядом с указанными частями обоймы.

Общая площадь выемок, как правило, составляет примерно от 0,3 до 0,7 от общей площади указанных нескольких частей обоймы; таким образом, надлежащая опора для вращающейся группы обеспечена даже там, где расположены выемки; предпочтительно, выемки занимают примерно 0,5 от общей площади указанных нескольких частей обоймы.

Указанные несколько полюсных наконечников может быть расположено по кругу.

Указанное несколько полюсных наконечников может проходить в радиальном направлении.

Изолирующая обойма может содержать цилиндрическую втулку, содержащую указанные части обоймы.

Как правило, указанные несколько частей обоймы содержит от 8 до 32 частей; преимущественно, от 16 до 24; более преимущественно, около 20 частей.

Как правило, указанные выемки меньше примерно 4 мм; преимущественно, глубина выемок составляет примерно от 1,5 мм до 3,5 мм, более преимущественно, примерно 2,5 мм.

Изолирующая обойма может содержать металлический лист, толщина которого составляет примерно от 0,4 мм до 1 мм; преимущественно, изолирующая обойма содержит металлический лист толщиной около 0,5 мм.

Выемки могут быть выполнены из изогнутого металлического листа, преимущественно, радиус изгиба указанного листа составляет примерно от 0,5 мм до 1,5 мм.

Изолированный магнитный подшипник может содержать дополнительные держатели обмоток; преимущественно, выемки расположены рядом с указанными держателями.

Преимущественно, выемки имеют скошенную впускную часть для способствования прохождению текучей среды в указанные выемки; при этом скошенная впускная часть может иметь закругление, радиус которого превышает или примерно равен произведению гидравлического диаметра указанных выемок на коэффициент 0,6.

Изолирующая обойма может содержать входной фланец; в данном случае указанный фланец может иметь форму кольца, а указанное закругление может быть расположено на внутренней окружности указанного кольца.

Преимущественно, выемки имеют скошенную выпускную часть для способствования выходу текучей среды из указанной выемки; при этом скошенная выпускная часть может иметь закругление, радиус которого превышает или примерно равен произведению гидравлического диаметра указанных выемок на коэффициент 0,6.

Изолирующая обойма может содержать выходной фланец; в данном случае выходной фланец может иметь форму кольца, а указанное закругление может быть расположено на внутренней окружности данного кольца.

Как правило, изолирующая обойма заполнена смолой.

Третий аспект предложенного изобретения относится к способу продувки зазора, образованного между изолирующей обоймой магнитного подшипника и вращающейся частью.

Согласно вариантам выполнения способ продувки зазора, образованного между изолирующей обоймой магнитного узла и частью механизма, включает этапы, на которых:

- обеспечивают наличие в изолирующей обойме по меньшей мере одной выемки, расположенной смежно с зазором;

- обеспечивают наличие в выемке перепада давления, и

- создают поток текучей среды в выемке;

причем выемку выполняют с формой, способствующей протеканию текучей среды.

Магнитный узел может обеспечивать опору для указанной части машины.

Изолирующая обойма магнитного узла может представлять собой изолирующую обойму магнитного подшипника.

Часть машины и обойма могут перемещаться относительно друг друга, в частности, указанная часть может вращаться относительно указанной обоймы.

Далее изложены некоторые преимущественные особенности и варианты.

Как правило, способ включает этапы, на которых:

- обеспечивают наличие в изолирующей обойме выемок, расположенных смежно с зазором, и

- создают поток текучей среды в каждой выемке.

Как правило, размер зазора составляет примерно от 0,2 мм до 1,2 мм, чаще всего, около 0,8 мм.

Как правило, указанные выемки меньше примерно 4 мм; преимущественно, глубина выемок составляет примерно от 1,5 мм до 3,5 мм, более преимущественно, примерно 2,5 мм.

Преимущественно, выемки проходят в осевом направлении.

Преимущественно, выемки проходят в осевом направлении от первой стороны магнитного подшипника ко второй стороне магнитного подшипника. В этом случае, между первой и второй сторонами магнитного подшипника образуется перепад давления; разность давлений может составлять от 0,05 бар до 10 бар.

Преимущественно, выемки являются прямолинейными.

Выемки могут быть расположены симметричным образом по кругу.

Способ может дополнительно включать преимущественный этап, на котором обеспечивают наличие скошенной впускной части для способствования прохождению текучей среды в выемки.

Способ может дополнительно включать этап, на котором обеспечивают наличие скошенной выпускной части для способствования выходу текучей среды из выемок.

Как правило, общая площадь выемок составляет примерно от 0,3 до 0,7 от общей площади частей обоймы; таким образом, надлежащая опора для вращающейся группы обеспечена даже там, где расположены выемки; предпочтительно, выемки занимают примерно 0,5 от общей площади указанных частей обоймы.

Вышеописанные узел и/или подшипник и/или способ преимущественно могут быть использованы для роторной машины, то есть, машины, содержащей вращающийся вал, опирающийся по меньшей мере на два подшипниковых узла.

Как правило, применяют по меньшей мере два подшипника.

Должна быть выполнена по меньшей мере одна выемка, а, преимущественно, более одной, например, несколько выемок.

Роторная машина может представлять собой компрессор или детандер.

Роторная машина может представлять собой электродвигатель или электрогенератор.

Благодаря изолированным магнитным узлам или магнитным подшипникам, выполненным согласно предложенному изобретению, может быть обеспечено создание установки по переработке нефти/газа, включающей роторные машины, работающие при очень высокой частоте вращения.

Благодаря изолированным магнитным узлам или магнитным подшипникам, выполненным согласно предложенному изобретению, может быть обеспечено создание установки по переработке нефти/газа, содержащей высокоэффективную систему охлаждения магнитных узлов или изолированных магнитных подшипников, применяемых в роторных машинах установки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты выполнения предложенного изобретения изображены на прилагаемых чертежах, которые включены в настоящий документ, составляют часть описания и вместе с описанием поясняют указанные варианты выполнения. На чертежах:

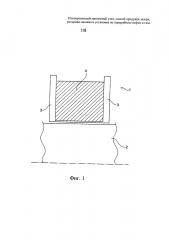

на фиг. 1 очень схематично изображен вариант выполнения магнитного подшипника согласно изобретению, в первом частичном продольном разрезе,

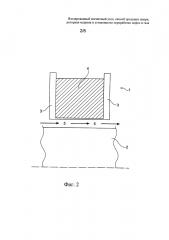

на фиг. 2 очень схематично изображен вариант выполнения магнитного подшипника согласно изобретению, во втором частичном продольном разрезе,

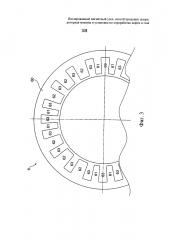

на фиг. 3 представлено схематическое и частичное изображение полюсных наконечников для варианта выполнения, изображенного на Фиг. 1 и Фиг. 2,

на фиг. 4 представлено схематическое и частичное изображение полюсных наконечников и обмоток для варианта выполнения, изображенного на Фиг. 1 и Фиг. 2, вместе с шейкой вала,

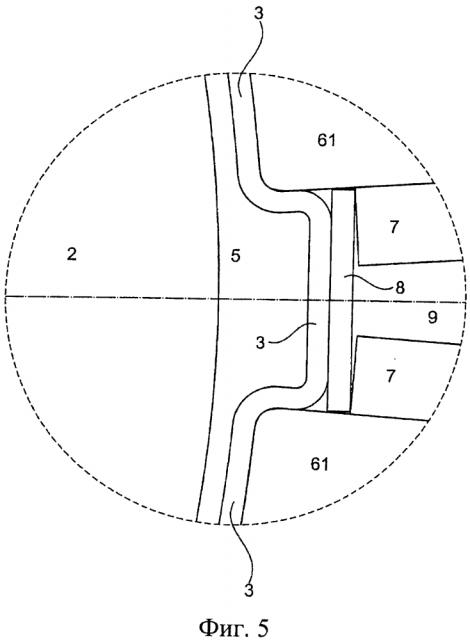

на фиг. 5 изображен (в поперечном виде) первый узел (обозначенный С на Фиг. 4) варианта выполнения, представленного на Фиг. 1 и Фиг. 2,

на фиг. 6 изображен (в продольном виде) второй узел (поперечное сечение А-А на Фиг. 4) варианта выполнения, представленного на Фиг. 1 и Фиг. 2,

на фиг. 7 изображен (в продольном виде) третий узел (поперечное сечение В-В на Фиг. 4) варианта выполнения, представленного на Фиг. 1 и Фиг. 2, и

на фиг. 8 изображена принципиальная схема варианта способа согласно предложенному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

Приведенное ниже описание примеров вариантов выполнения относится к магнитным подшипникам, изображенным на прилагаемых чертежах. Одинаковые номера позиций на разных чертежах обозначают одинаковые или подобные элементы. Приведенное ниже подробное описание не ограничивает изобретение; в действительности, объем изобретения определен прилагаемой формулой изобретения.

Следует отметить, что для упрощения, размеры на прилагаемых чертежах в некоторых случаях увеличены; другими словами, масштабы на разных чертежах не совпадают.

Применяемая на протяжении описания ссылка на «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные применительно к варианту выполнения, включены по меньшей мере в один вариант выполнения обсуждаемого предмета изобретения. Таким образом, использование фраз «в одном варианте выполнения» или «в варианте выполнения» в разных местах на протяжении всего описания не обязательно относится к одному и тому же варианту выполнения. Более того, конкретные признаки, конструкции или характеристики могут любым соответствующим образом сочетаться в одном или нескольких вариантах выполнения.

На Фиг. 1 изображен магнитный подшипник 1, обеспечивающий опору для вращающегося вала 2 (на чертеже показана только шейка вала) такой машины, как например, компрессор или детандер; как правило, роторная машина согласно предложенному изобретению содержит по меньшей мере два одинаковых или подобных магнитных подшипника, которые рассмотрены далее в описании и заявлены формуле изобретения.

На приведенном чертеже изображен магнитный подшипник, состоящий из изолирующей обоймы 3 и части 4, окруженной указанной обоймой.

Обойма 3 состоит из тонкой цилиндрической втулки и двух толстых кольцеобразных фланцев, присоединенных к втулке на противоположных сторонах; между втулкой и валом 2 образован небольшой зазор, например, составляющий примерно от 0,2 мм до 1,2 мм.

Следует отметить, что Фиг. 1 представляет собой очень схематичный разрез магнитного подшипника согласно варианту выполнения предложенного изобретения, который соответствует только определенным положениям.

На Фиг. 2 изображен очень схематичный разрез магнитного подшипника в других характерных положениях: вместо небольшого зазора показан проход 5, который соответствует выемке, выполненной в изолирующей обойме 3, точнее выемки, выполненной во втулке указанной обоймы; при этом глубина указанной выемки может составлять, например, от 1 мм до 4 мм.

Благодаря проходу 5 текучая среда может достаточно легко протекать (смотри стрелки на Фиг. 2) от одной стороны подшипника 1 к его другой стороне, как при неподвижном вале 2, так и при вращающемся вале 2, что гораздо важнее.

Для лучшего понимания Фиг. 1 и 2, следует обратиться к Фиг. 4. Хотя Фиг. 4 является более детальным изображением по сравнению с Фиг. 1 и 2, Фиг. 1 можно считать видом в разрезе А-А, а Фиг. 2 можно считать видом в разрезе В-В. Из данного чертежа понятно, что существует множество зазоров и множество проходов (то есть, выемок), и что часть 4 содержит по меньшей мере узел 6 полюсных наконечников и обмотки 7; узел 6 содержит корпус и полюсные наконечники; соответственно, вокруг полюсных наконечников намотаны обмотки 7.

Одна и та же текучая среда находится по обеим сторонам подшипника 1, в зазоре и проходах 5; во время вращения вала 2 текучая среда проходит не только вдоль проходов 5 (то есть, осевым образом), но также из зазоров в соседние проходы 5 (то есть, тангенциальным образом), и из проходов 5 в соседние зазоры (то есть, тангенциальным образом). В результате такой или подобной конструкции нагретая текучая среда в зазорах может быть очень эффективно удалена из подшипника; кроме того, новая холодная текучая среда может быть подана в подшипник (непосредственно), как в зазоры, так и в проходы; таким образом, добиваются очень эффективного охлаждения.

Для циркуляции текучей среды, между двумя сторонами подшипника 1 создают перепад давления, то есть (сравнительно) высокое давление на одной стороне и (сравнительно) низкое давление на другой стороне; высокое давление может быть получено путем использования специального вытяжного канала от одной из ступеней компрессорной группы или путем использования специальной ступени сжатия для охлаждающей текучей среды; согласно второму варианту, сжатие текучей среды может быть обеспечено внутри или снаружи роторной машины (но во взаимосвязи с указанной машиной), посредством специально предназначенного компрессора или вентилятора.

Значение разности давлений зависит от нескольких конструктивных параметров, но преимущественным является использование не только узких зазоров, но и сравнительно широких проходов, в действительности, за счет широких проходов разность давлений гораздо меньше, чем в решении известного уровня техники; это означает, что для обеспечения циркуляции текучей среды можно использовать меньшую разность давлений.

Что касается вещества или веществ, входящих в состав охлаждающей текучей среды, существует несколько возможных вариантов; как правило, самым удобным решением является использование просто технологического газа; в любом случае, в зависимости от текучих сред, уже предусмотренных для использования в установке, в которой расположен компрессор, можно применять специальную текучую среду, например, пар, воздух, азот и т.д.

Следует отметить, что решения известного уровня техники предусматривали равномерный зазор по всему периметру втулки изолирующей обоймы, как изображено на Фиг. 1, и отсутствие выемок, которые обозначены номером 5 позиции на Фиг. 2 и Фиг. 4.

На Фиг. 3 изображен узел 6 полюсных наконечников для варианта выполнения, изображенного на Фиг. 1 и Фиг. 2.

Узел 6 полюсных наконечников содержит корпус 60 и полюсные наконечники 61 и 62; корпус 60 имеет тороидальную форму; полюсные наконечники 61 и 62 выступают из корпуса 60 и проходят радиальным образом по направлению к центру тороида; в данном конкретном варианте выполнения одни полюсные наконечники 61 имеют малый размер, а другие полюсные наконечники 62 имеют большой размер; в данном конкретном варианте выполнения все полюсные наконечники 61 и 62 разделены промежутками 63, в частности, одинакового размера, в которых расположены провода обмоток 7.

На Фиг. 4 изображены обмотки 7, а также выемки 5, выполненные в изолирующей обойме; при этом вокруг каждого полюсного наконечника намотана собственная обмотка.

Как видно на Фиг. 4, на поверхности изолирующей обоймы 3, обращенной к шейке 2 (которая является по существу цилиндрической) участки, расположенные смежно с шейкой 2 (в данном случае между обоймой 3 и валом 2 имеется лишь небольшой зазор), чередуются с выемками 5.

Для обеспечения надлежащей опоры для вала, общая площадь выемок не должна быть слишком большой относительно общей площади участков смежных с шейкой вала (то есть, площадь над упомянутыми участками). В данном конкретном варианте выполнено двадцать выемок 5 (и соответственно, двадцать участков, расположенных смежно с шейкой вала), каждая их которых соответствует угловому диапазону, составляющему примерно 6°, таким образом, общий угловой диапазон выемок составляет около 120°, тогда как общий угловой диапазон участков, расположенных смежно с шейкой вала, составляет около 240°; это означает, что общая площадь выемок составляет примерно 0,5 от общей площади участков, расположенных смежно с шейкой вала; согласно альтернативным вариантам выполнения, общая площадь выемок составляет от 0,3 до 0,7 от общей площади участков, расположенных смежно с шейкой вала.

Количество выемок отличается для разных вариантов выполнения; например, количество выемок может составлять от восьми до тридцати двух, в частности, от шестнадцати до двадцати четырех.

На Фиг. 5 детально изображена одна из выемок 5 и соседняя с ней область.

Помимо уже упомянутых элементов, на Фиг. 5 изображен «держатель обмоток» или «фиксатор обмоток» 8 и пространство, заполненное смолой 9. Держатель 8 обмоток представляет собой механическую деталь, предназначенную для удерживания по месту двух обращенных друг к другу боковых сторон двух различных обмоток 7; на Фиг. 4 держатели обмоток изображены в виде черных прямоугольников, но не отмечены номером позиции. Смолу применяют для заполнения пустот, обеспечивая надлежащую электрическую изоляцию и надлежащую механическую прочность.

Обратимся к Фиг. 5. Толщина листового металла, применяемого для изготовления изолирующей обоймы 3, составляет примерно от 0,4 мм до 1 мм, в частности, примерно 0,5 мм; малый зазор между шейкой 2 и изолирующей обоймой 3 (см. верхнюю и нижнюю части на Фиг. 5) составляет примерно от 0,2 мм до 1,2 мм; в частности, примерно 0,8 мм; глубина выемки 5 (относительно наружной поверхности шейки 2) не превышает примерно 4 мм; в частности, составляет примерно от 1,5 мм до 3,5 мм, точнее, примерно 2,5 мм; радиус изгиба металлического листа изолирующей обоймы 3 составляет примерно от 0,5 мм до 1,5 мм.

Выемку 5 получают путем изгибания металлического листа; для исключения нежелательного напряжения в металле, радиус изгиба (например, 1 мм-1,5 мм), выполненного по обеим сторонам выемки 5 вблизи шейки 2, превышает радиус изгиба (например, 0,5 мм-1 мм), выполненного по обеим сторонам указанной выемки на удалении от шейки 2.

Выемка 5 расположена смежно с держателем 8 обмотки; в этом случае, механическое воздействие на металлический лист 3 (который является довольно тонким), обусловленное присутствующей в выемке 5 текучей средой, находящейся под давлением, уравновешивается держателем 8 обмотки.

Далее выемки 5 будут описаны относительно их продольного удлинения и, соответственно, в целом со ссылкой на Фиг. 1 и Фиг. 2, а подробно со ссылкой на Фиг. 6 и Фиг. 7.

Выемки 5 являются прямолинейными и расположены между двумя противоположными сторонами подшипника 1.

Предпочтительно, выемки имеют скошенную впускную часть, способствующую прохождению текучей среды в выемки 5, как изображено на Фиг. 7; в дополнение к указанному и предпочтительно, выемки также имеют скошенную выпускную часть, способствующую выходу текучей среды из указанных выемок (не показана на чертежах).

Скошенные впускная и выпускная части выемки могут иметь закругление, радиус изгиба которого превышает или примерно равен произведению «гидравлического диаметра» соответствующей выемки на коэффициент 0,6; «гидравлический диаметр» канала представляет собой отношение между четырехкратной площадью поперечного сечения канала и смоченным периметром поперечного сечения канала. Применительно к конкретному варианту выполнения, изображенному на Фиг. 5, Фиг. 6 и Фиг. 7, радиус составляет около 1,8 мм.

В варианте выполнения, изображенном на чертежах, изолирующая обойма 3 содержит как входной фланец (позиция 32 на Фиг. 6 и Фиг. 7), так и выходной фланец; оба фланца имеют форму кольца; указанные фланцы также изображены на Фиг. 1 и Фиг. 2, но без указания номера позиции. Толщина фланцев 32 намного больше толщины части 31 втулки изолирующей обоймы; например, указанная толщина может составлять примерно от 3 мм до 7 мм. В данном случае, закругление 33 расположено на внутренней окружности указанного кольца.

Как видно из Фиг. 6 и Фиг. 7, смола 9 присутствует не только в пустом пространстве, образованном между обмотками 7 (как изображено на Фиг. 5), но и в других свободных пространствах, исключая образование пустот в изолированном магнитном подшипнике.

Один или более изолированных магнитных подшипников, выполненных согласно предложенному изобретению, особенно целесообразно использовать в тех областях применения, в которых диаметр шейки вала составляет, например, от 100 мм до 300 мм, а угловая частота вращения вала достаточно высока, например, составляет от 8000 до 12000 об/мин; предложенное изобретение особенно подходит для областей применения, связанных с добычей и переработкой нефти и газа.

Вышеописанные варианты выполнения изолированного магнитного подшипника обеспечивают способы продувки зазора, образованного между изолирующей обоймой магнитного подшипника и той частью, например, роторной машины, которая с возможностью вращения опирается на магнитный подшипник.

Схема технологического процесса, изображенная на Фиг. 8, соответствует конкретному варианту исполнения предложенного способа.

Способ, представленный на Фиг. 8, включает этапы, на которых:

- обеспечивают наличие выемок в изолирующей обойме (этап 801), расположенных между двумя сторонами подшипника и смежно с зазором, образованным между указанной обоймой и шейкой вала,

- обеспечивают наличие в выемках скошенной впускной части (этап 802),

- обеспечивают наличие в выемках скошенной выпускной части (этап 803),

- обеспечивают наличие перепада давления между двумя сторонами подшипника (этап 804),

- создают поток текучей среды (сред) в выемках (этап 805).

В зависимости от области применения разность давлений может составлять, например, от 0,05 бар до 10 бар.

Благодаря изолированным магнитным подшипникам, выполненным согласно предложенному изобретению, может быть обеспечено создание установки для нефтегазовых областей применения (то есть, для переработки нефти и/или газа), вращающиеся механизмы которой, а именно, электродвигатели и/или компрессоры и/или детандеры работают при очень высокой частоте вращения; например, частота вращения может превышать 12000 об/мин (как отмечено выше) и достигать 20000 об/мин.

Благодаря изолированным магнитным подшипникам, выполненным согласно предложенному изобретению, может быть обеспечено создание установки для нефтегазовых областей применения (то есть, для переработки нефти и/или газа), имеющей высокоэффективную систему охлаждения указанных подшипников, установленных во вращающихся механизмах указанной установки; в действительности, по сравнению с решениями известного уровня техники уменьшается расход охлаждающей текучей среды и/или давление указанной среды.

1. Изолированный магнитный узел, содержащий по меньшей мере один полюсный наконечник и изолирующую обойму, при этом по меньшей мере одна часть указанной обоймы расположена смежно с указанным по меньшей мере одним полюсным наконечником и в указанной обойме выполнена по меньшей мере одна выемка, расположенная рядом с указанной по меньшей мере одной частью обоймы, для создания потока текучей среды, причем указанная по меньшей мере одна выемка имеет форму, способствующую протеканию указанной текучей среды, и, предпочтительно, имеет скошенную впускную часть и/или скошенную выпускную часть, при этом часть полюсных наконечников имеет первый размер, а другая часть полюсных наконечников имеет второй размер, который больше, чем указанный первый размер.

2. Изолированный магнитный узел по п. 1, в котором указанная по меньшей мере одна выемка имеет скошенную впускную часть для способствования протеканию указанной текучей среды.

3. Изолированный магнитный узел по п. 1, в котором указанная по меньшей мере одна выемка имеет скошенную выпускную часть для способствования протеканию указанной текучей среды.

4. Изолированный магнитный узел по п. 1, содержащий по меньшей мере два полюсных наконечника, причем по меньшей мере две части изолирующей обоймы расположены смежно соответственно с указанными по меньшей мере двумя наконечниками и в указанной обойме выполнена выемка, расположенная рядом с обеими из указанных по меньшей мере двух частей обоймы.

5. Изолированный магнитный узел по п. 4, в котором выемка имеет удлиненную форму, причем указанные по меньшей мере две части изолирующей обоймы расположены по разным сторонам относительно указанной удлиненной выемки.

6. Изолированный магнитный узел по п. 1, представляющий собой изолированный магнитный подшипник и содержащий несколько полюсных наконечников и изолирующую обойму, при этом несколько частей указанной обоймы расположено смежно с указанными полюсными наконечниками и в указанной обойме выполнена по меньшей мере одна выемка, расположенная рядом с по меньшей мере одной из указанных частей обоймы, для создания потока текучей среды.

7. Изолированный магнитный узел по п. 6, в котором в изолирующей обойме выполнено несколько выемок, расположенных рядом с указанными частями обоймы, для создания потоков текучей среды.

8. Изолированный магнитный узел по п. 7, в котором общая площадь выемок составляет от примерно 0,3 до примерно 0,7 от общей площади указанных нескольких частей обоймы.

9. Изолированный магнитный узел по п. 6, в котором указанные несколько частей обоймы содержат от 8 до 32 частей обоймы.

10. Изолированный магнитный узел по п. 1, в котором глубина выемок меньше примерно 4 мм.

11. Изолированный магнитный узел по любому из предшествующих пунктов, содержащий держатели обмоток, причем выемки расположены смежно с указанными держателями.

12. Изолированный магнитный узел по любому из пп. 4-10, в котором выемки имеют скошенную впускную и/или выпускную части для способствования протеканию текучей среды в указанную выемку и/или выхода текучей среды из нее.

13. Способ продувки зазора между изолирующей обоймой магнитного узла и частью машины, включающий этапы:

- обеспечения наличия в изолирующей обойме одной или более выемок, расположенных смежно с зазором,

- обеспечения наличия перепада давления в указанной одной или более выемках и

- создания потока текучей среды в указанной одной или более выемках,

при этом указанная одна или более выемок имеет форму, способствующую протеканию текучей среды, и, предпочтительно, имеет скошенную впускную часть и/или скошенную выпускную часть.

14. Способ по п. 13, в котором изолирующая обойма магнитного узла представляет собой изолирующую обойму магнитного подшипника, причем часть машины с возможностью вращения опирается на магнитный подшипник.

15. Способ по п. 13 или 14, в котором выемки проходят от первой стороны магнитного подшипника к его второй стороне, при этом между указанными сторонами подшипника создают перепад давления.

16. Роторная машина, содержащая по меньшей мере один изолированный магнитный узел, который содержит по меньшей мере один полюсный наконечник и изолирующую обойму, причем по меньшей мере одна часть указанной обоймы расположена смежно с указанным по меньшей мере одним полюсным наконечником и в указанной обойме выполнена по меньшей мере одна выемка, расположенная рядом с указанной по меньшей мере одной частью обоймы, для создания потока текучей среды, при этом указанная по меньшей мере одна выемка имеет форму, способствующую протеканию указанной текучей среды, и, предпочтительно, имеет скошенную впускную часть и/или скошенную выпускную часть.

17. Роторная машина по п. 16, содержащая изолированный магнитный узел по любому из пп. 1-12.

18. Установка по переработке нефти/газа, содержащая роторные машины по п. 16, работающие при сверхвысокой частоте вращения.

19. Установка по п. 18, содержащая роторную