Одно- или многослойная пленка, содержащая связанный поливиниловый спирт

Иллюстрации

Показать всеИзобретение относится к полимерным пленкам, которые могут быть использованы в пищевой промышленности. Одно- или многослойная пленка, изготовленная на основе смеси (со)полиамида и поливинилового спирта (ПВС), растворимого по меньшей мере в одном растворителе А, содержащем более 50% воды, при этом пленка содержит поливиниловый спирт - ПВСР, растворимый в том же растворителе А, и связанный поливиниловый спирт - ПВССВ, который (i) практически нерастворим в том же растворителе А при температуре от 18°С до температуры начала кипения при нормальном давлении, (ii) растворим по меньшей мере в одном из растворителей, растворяющих (со)полиамид, (iii) дает типичную для ПВС цветовую реакцию с иодом и (iv) реагирует по меньшей мере с одним первичным амином с образованием водорастворимого ПВС, при этом отношение ССВ/СР, где ССВ - содержание ПВССВ в пленке, становящегося водорастворимым после его обработки первичным амином, СР - содержание ПВСР в пленке, составляет не менее 0,05, причем технология получения этой пленки включает стадии подготовки полимерного сырья, включающие термическую и, при необходимости, термоокислительную обработку ПВС, используемого в качестве полимерного сырья, и (со)экструзии пленки из расплава, причем непосредственно для (со)экструзии пленки используется гранулированное сырье, содержащее по меньшей мере один из двух компонентов, включая ПВССВ в доле от растворимого ПВС, отвечающей вышеупомянутому условию, в составе гранулированной смеси, содержащей (со)полиамид и ПВС, и карбонил-модифицированный ПВС, продукт термоокислительной и/или термической деструкции ПВС, 4%-ный преимущественно водный раствор которого в смеси с избытком 2,4-динитрофенилгидразина имеет при длине волны 490 нм оптическую плотность не менее 0,1, в составе любого ПВС-содержащего гранулированного сырья. При соотношении ССВ/СР не менее 0,05 заметно улучшается стабильность техпроцесса изготовления и механическая прочность пленки. Предлагаемая одно- или многослойная пленка может использоваться, в частности, в качестве колбасной оболочки. 2 н. и 23 з.п. ф-лы, 6 табл.

Реферат

Область техники

Настоящее изобретение относится к одно- или многослойным пленкам, содержащим термопластичные (со)полиамиды и поливиниловый спирт, причем, по меньшей мере, часть поливинилового спирта в составе этих пленок присутствует в виде продукта неустановленной структуры, обозначаемого как связанный поливиниловый спирт, и к способам получения такого вида пленок. Пленки согласно этому изобретению особенно удобны для использования в качестве оболочек для сосисок, сарделек и варено-копченых, вяленых и сырокопченых колбас. Также эти пленки могут использоваться в других областях техники, где требуется сочетание полезных свойств смесей полиамида и поливинилового спирта и улучшенной прочности.

Уровень техники

За последнее десятилетие на рынке упаковочных материалов появились экструдируемые из расплава пленки на основе синтетических полимеров, главным образом, полиамидов, проницаемые для водяного пара и коптильного дыма и используемые в качестве оболочек для копченых колбас, сосисок и сыров.

Однослойные дымо- и паропроницаемые пленки, выполненные на основе полиамидов, таких как, например, поли-ε-капроамид (далее ПА 6), сополиамид поли-ε-капрамида и полигексаметиленадипамида (далее ПА 6/66), и содержащие от 4 до 50% гидрофильных соединений, включая водорастворимые полимеры, такие как поливинилпирролидон (далее ПВП) или поливиниловый спирт (далее ПВС), образующие в полиамиде высокодисперсную фазу с линейным размером (толщиной) домена 0,1-3,0 мкм, а также способ их изготовления, раскрыты в патенте РФ №2182107, опубл. 10.05.2002 г. Они обладают относительно невысокой себестоимостью (примерно на уровне обычных двухосно-ориентированных полиамидных пленок) и просты в изготовлении. Такие пленки, используемые как колбасные оболочки, позволяют производить в них колбасные изделия, в том числе сосиски, с ярко выраженным эффектом копчения и характерной корочкой.

Особенно удобны в изготовлении и привлекательны с точки зрения себестоимости сырья пленки, изготовленные с использованием ПВС в качестве гидрофильного соединения. Такие пленки были коммерциализированны компанией Атлантис-Пак в качестве целого ряда коптящихся оболочек. В процессе их усовершенствования было обнаружено, что увеличение содержания ПВС в пленках приводит к увеличению значений их дымо- и паропроницаемости, что весьма желательно с точки зрения потребительских свойств оболочки для копченых колбас. Вместе с тем, механическая прочность таких оболочек ухудшается с ростом содержания ПВС и, если оно превышает 20%, то часто возникают проблемы, выражающиеся в разрывах этих оболочек при их промышленном высокопроизводительном изготовлении и в процессе набивки колбас и сосисок. Если же оболочка дополнительно содержит в своем составе механически слабые полимеры такие, как, например, блок-сополимеры полиамида и простого полиэфира, в составе слоя содержащего ПА и ПВС, как это описано в патенте РФ №2333652, опубл. 20.09.2008 г., или в слое, не содержащем ПВС, упомянутые проблемы могут возникнуть и при более низких содержаниях ПВС.

Таким образом, задачей настоящего изобретения является разработка пленки, содержащей (со)полиамид и ПВС, в частности, пригодной для использования в качестве оболочки для пищевых продуктов, но лишенной вышеупомянутого недостатка.

Раскрытие изобретения

Термины и определения

Здесь и в дальнейшем описании в отношении содержания или концентрации компонентов, если не оговорено иное, знак «%» означает массовую процентную долю, взятую от общей массы композиции или смеси. Также, в дальнейшем слова, содержащие приставку в круглых скобках, используются для обозначения понятий, одновременно включающих понятия, обозначаемые этим словом с этой приставкой и без нее. Например слово (со)полиамид означает одновременно полиамид (гомополимер) и сополиамид. Аббревиатура «ПА» также в равной степени относится к полиамидам и сополиамидам.

Термин «полимерный материал на основе какого-либо полимера» в рамках настоящего описания подразумевает либо чистый (т.е. не содержащий добавок) полимер, либо композицию, содержащую данный полимер в преобладающих количествах.

Под термином «поливиниловый спирт» или «ПВС» в дальнейшем описании подразумеваются любые полимеры, цепи или блоки которых содержат не менее 30% (в молярном отношении) мономерных остатков «винилового спирта». Как правило, они также содержат остатки сложного винилового эфира, чаще всего, винилацетата. Они также могут содержать остатки других мономеров, имеющих двойную углерод-углеродную связь, преимущественно мономеров винилового типа, таких как простые виниловые эфиры, включая эфиры винила и полигликолей, или 3,4-диол-1-бутен и т.п. Подобные продукты раскрыты, например, в опубликованной 13.03.03 г. заявке WO 03020823 и патенте США №8026302, опубликованном 27.09.11 г., и существуют на рынке в виде термопластичных композиций производства Kuraray Europe GmbH (серия торговых марок Mowiflex®) и Nippon Gohsei Europe GmbH (серия торговых марок G-Polymer). Кроме того, в полимерных цепях ПВС могут присутствовать карбонильные группы и двойные углерод-углеродные связи.

Для поливинилового спирта, независимо от способа его получения, характерна реакция образования окрашенного комплекса с иодом, которая может служить для его идентификации. В отличие от крахмала - другого вещества, дающего подобную цветовую реакцию с иодом - ПВС сохраняет способность к окрашиванию иодом после кипячения в кислой водной среде, в которой крахмал гидролизуется до продуктов, не способных окрашиваться иодом.

Обычно поливиниловые спирты получают путем полного или частичного гидролиза (омыления или алкоголиза) поливинилацетата или его некоторых сополимеров. Такие продукты в дальнейшем упоминаются как «немодифицированный поливиниловый спирт». Кроме того, ПВС может быть подвергнут постгидролизной обработке, изменяющей его химическую структуру с получением продукта, который в дальнейшем описании упоминается как «модифицированный поливиниловый спирт». Такая обработка включает, в числе прочего, обработку химическими реагентами, например, окислителями, ацилирующими или алкилирующими реагентами, α-, β- и γ-радиацией, электронными пучками или электромагнитным излучением в диапазоне частот от микроволнового до рентгеновского и т.п., а также термическую и ультразвуковую обработку. Эта обработка может являться стадией изготовления изобретенной пленки или также может осуществляться изготовителем ПВС и продаваться в виде коммерческого продукта.

В частности, ПВС, используемый в качестве сырья для получения изобретенной пленки, может представлять собой любой коммерческий продукт, продающийся под названием, например, «поливиниловый спирт», «винилспиртовый полимер», «винилспиртовый полимерный материал», независимо от его конкретного состава и способа изготовления при условии, что он растворим хотя бы в одном растворителе, содержащем более 50% воды.

Под термином «сшитый поливиниловый спирт» или «сшитый ПВС» в дальнейшем описании подразумевается ПВС, макромолекулы которого соединены поперечными ковалентными связями через атом кислорода или через «мостиковые» группы сшивающего агента, с образованием неплавкого и нерастворимого ни в одном растворителе макротела, размер которого позволяет видеть его невооруженным глазом.

Под термином «гель» в дальнейшем описании подразумевается неплавкое включение в пленке, видимое невооруженным глазом (Химическая энциклопедия: в 5 т. - Москва: Советская энциклопедия, 1988. - Т. 1. - С. 513).

Под термином «растворимый» в дальнейшем описании подразумевается продукт, по меньшей мере, 95% от общей массы которого переходит в истинный или лиофильный коллоидный раствор в указанном растворителе и при указанных условиях.

Под термином «практически нерастворимый» в дальнейшем описании подразумевается продукт не более 1% от общей массы которого растворимо в указанном растворителе и при указанных условиях.

Под термином «(со)полиамид» в дальнейшем описании подразумевается любой синтетический полимер, содержащий в своей основной цепи повторяющиеся амидные группировки -C(O)NH-.

Под термином «(со)полиамид типа АВ» в дальнейшем описании подразумевается продукт (со)полимеризации и/или (со)поликонденсации одного или нескольких лактамов и/или аминокислот в отсутствии диаминов и/или дикарбоновых кислот в качестве сомономеров или инициаторов полимеризации (см., например, Nylon Plastics Handbook / под ред. М.И. Коэна, NY: Hanser Publisher, 1995. С. 5). Макромолекулы (со)полиамидов типа АВ, характеризуются наличием одной концевой карбоксильной группы и одной концевой аминогруппы.

Термин «концентрированная кислота» в дальнейшем описании относится к реактиву с содержанием чистой кислоты не ниже 90% (например, муравьиная кислота, марки «Ч» или «ЧДА» по ГОСТ 5848-73 или т.н. «ледяная уксусная кислота» по ГОСТ 61-75).

Описание изобретения

В результате проведенных исследований было неожиданно обнаружено, что задача изобретения решается одно- или многослойной пленкой, полученной из полимерного сырья, содержащего в качестве обязательных компонентов, по меньшей мере, один (со)полиамид и, по меньшей мере, один поливиниловый спирт, растворимый хотя бы в одном растворителе, содержащем более 50% воды (в дальнейшем обозначаемом как растворитель А), и которая содержит поливиниловый спирт, растворимый в том же растворителе А (в дальнейшем обозначаемый как ПВСР), и продукт неустановленной структуры, обозначаемый в рамках описания настоящего изобретения как связанный ПВС или ПВССВ который (i) практически нерастворим в том же растворителе А, в котором растворим ПВСР, при температуре от 18°С до температуры начала кипения при нормальном давлении, (ii) растворим хотя бы в одном растворителе В, растворяющем (со)полиамид, (iii) дает типичную для ПВС цветовую реакцию с иодом и (iv) реагирует, по меньшей мере, с одним первичным амином с образованием водорастворимого ПВС; причем ССВ/СР - отношение содержания в пленке ПВССВ (ССВ), становящегося водорастворимым после его обработки первичным амином, к содержанию в пленке ПВСР (СР), составляет не менее 0,05, причем технология получения этой пленки включает стадии подготовки полимерного сырья, включающие термическую и, при необходимости, термоокислительную обработку ПВС, используемого в качестве полимерного сырья, и (со)экструзии пленки из расплава, причем непосредственно для (со)экструзии пленки используется гранулированное сырье, содержащее, по меньшей мере, один из двух компонентов, включая ПВССВ в доле от растворимого ПВС, отвечающей вышеупомянутому условию, в составе гранулированной смеси, содержащей (со)полиамид и ПВС, и карбонил-модифицированный ПВС, продукт термоокислительной и/или термической деструкции ПВС, 4%-ный преимущественно водный раствор которого в смеси с избытком 2,4-динитрофенилгидразина имеет при длине волны 490 нм оптическую плотность не менее 0,1, в составе любого ПВС-содержащего гранулированного сырья.

Следует отметить, что из-за структурных модификаций ПВС, которые могут происходить в процессе изготовления пленки, ПВСР, находящийся в пленке, может отличаться от исходного ПВС, используемого в качестве сырья для изготовления пленки. Растворитель А, растворяющий их, предпочтительно содержит более 75% воды, при этом, для большинства коммерческих марок ПВС в качестве такого растворителя пригодна практически чистая (бидистиллированная, дистиллированная, деионизированная и т.п.) вода. Однако существуют коммерческие марки ПВС с высоким содержанием остатков винилового спирта и/или высокой блочностью, которые плохо растворяются в воде. Тем не менее, они хорошо растворяются с образованием истинных растворов в водно-спиртовых смесях, содержащих до 50% метанола или этанола, а также образуют лиофильные коллоидные растворы в воде в присутствии некоторых ПАВ. Кроме спиртов, растворению таких ПВС способствует присутствие в воде таких растворителей как ацетон или метилацетат.

Комплекс ПВС-I2, образующийся при взаимодействии растворов ПВС с раствором Люголя (раствор иода в водном растворе иодида калия), окрашен в синий цвет, если ПВС имеет степень гидролиза близкую к 100%. Если степень гидролиза ниже, цвет раствора может варьироваться от синего (цвет комплекса I2 с протяженными блоками из остатков «винилового спирта» или случайно распределенных остатков обоих мономеров) до фиолетово-красного (цвет комплекса I2 с протяженными блоками из остатков винил ацетата). Однако, как показали Садао Хаяши и соавторы, в присутствии борной кислоты и при достаточном разбавлении (не выше 0,01%), растворы ПВС дают синее окрашивание независимо от его степени гидролиза и блочности (см. Blue Complex Formation of Poly(vinyl Acetate) with Iodine-Iodide» / S. Hayashi, T. Hirai, N. Hojo et al. // Journal of Polymer Science: Polymer Letters Edition. - 1982. - Vol. 20, - P. 69-73).

Хотя структура связанного ПВС (ПВССВ) точно не установлена, о ней можно определенно сказать, что она не является сшитой (сетчатой), поскольку сшитые продукты в принципе не способны растворяться. Что же касается ПВССВ, то он может быть растворим, например, в концентрированных низших карбоновых кислотах как, например, муравьиная, уксусная, пропионовая и акриловая кислота, а также в растворах хлоридов некоторых металлов в низших спиртах, предпочтительно, растворах хлорида магния и хлорида кальция в низших спиртах, некоторых фенолах, горячем (≈180°С) глицерине и т.п.Перечисленные растворители представляют собой частные случаи растворителя В, одновременно растворяющего (со)полиамид. Кроме того, ПВССВ отличается от любого сшитого полимера тем, что он способен плавиться и не образует гелей в пленке.

ПВССВ становится водорастворимым после его обработки первичными аминами, такими как, например, этиламин, пропиламин, бутиламин и моноэтаноламин, наиболее удобный в силу своей низкой летучести. Кроме того, аналогичным образом действуют другие реагенты, разрушающие сложноэфирные связи, включая, среди прочих, менее активные вторичные амины, неводные растворы или расплавы едких щелочей или алкоголятов щелочных металлов.

Авторы настоящего изобретения не имеют надежных доказательств структуры обнаруженного продукта, названного в рамках настоящего изобретения, связанным ПВС или ПВССВ. Не желая ограничиваться какой-либо одной теорией, они, тем не менее, считают, что совокупность его свойств позволяет предположить, что он представляет собой полимерный продукт, который содержит в своих макромолекулах одновременно блоки и ПВС и (со)полиамида. При этом, вероятнее всего, основная цепь этого продукта представляет собой цепь ПВС, а одна или несколько боковых цепей (со)полиамида присоединены к этой основной цепи ковалентными связями того или иного типа, в частности, сложноэфирными. Как вариант, возможно также формирование макромолекул, где две или более цепи ПВС соединены полиамидными «мостиками», но без формирования протяженной трехмерной сетчатой структуры. Такое предположение может объяснить тот факт, что этот продукт растворяется в тех жидкостях, которые способны растворять оба блокообразующих полимера или хотя бы полимер, образующий «привитые» блоки, т.е. полиамид. Вода или растворитель А, не растворяющие (со)полиамид, но растворяющие ПВС, не растворяют и обнаруженный продукт. Такая - блочная-структура, по всей видимости, позволяет связанному ПВС локализоваться на границе раздела фаз ПВС и полиамида и обеспечивать улучшенное сцепление (адгезию) между этими фазами, что в свою очередь, обусловливает улучшенные механические свойства изобретенной пленки.

Изобретенная пленка может содержать также незначительные количества сшитого ПВС, обычно проявляющегося в виде небольшого числа (как правило, меньше 10 на квадратный дециметр пленки) включений, наблюдаемых невооруженным глазом.

Полимерное сырье для изготовления пленки, предпочтительно содержит от 30 до 98%, более предпочтительно 60-90%, по меньшей мере, одного (со)полиамида и предпочтительно от 2 до 70%, более предпочтительно от 10 до 40%, по меньшей мере, одного ПВС, растворимого в растворителе А.

В предпочтительном варианте, величина отношения ССВ/СР составляет не менее 0,1, более предпочтительно не менее 0,15 и еще более предпочтительно не менее 0,25.

Предпочтительно, чтобы ПВС, используемый в составе полимерного сырья, содержал в своих макромолекулах от 30 до 99 мольных % мономерных остатков винилового спирта и от 1 до 70 мольных % мономерных остатков, по меньшей мере, одного винилового сложного эфира, предпочтительно винилацетата, и имел вязкость своего 4-процентного водного раствора от 3 до 30 сПз.

Наиболее предпочтительно, чтобы ПВС, используемый в составе полимерного сырья, содержал в своих макромолекулах от 45 до 90 мольных % мономерных остатков винилового спирта и от 10 до 55 мольных % мономерных остатков винилацетата и имел вязкость своего 4-процентного водного раствора от 7 до 14 сПз.

В качестве исходного полимерного сырья может быть также использован ПВС, макромолекулы которого дополнительно содержат хотя бы один из нижеперечисленных структурных элементов: углерод-углеродные двойные связи в основной цепи, карбонильные группы с атомом углерода в основной цепи, боковые цепи полиола длиной 2-5 атомов углерода, боковые цепи полигликоля с молекулярной массой не более 0,5 кДа.

Из (со)полиамидов в качестве компонента исходного полимерного сырья могут быть использованы предпочтительно алифатические, в частности линейные алифатические (со)полиамиды, в частности содержащие в своих макромолекулах остатки хотя бы одного мономера из группы, включающей 4-аминомасляную кислоту, 5-аминовалериановую кислоту, 6-аминокапроновую кислоту, 11-аминоундекановую кислоту, 12-аминолауриновую кислоту, тетраметилендиамин, гексаметилендиамин, додекаметилендиамин, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и додекандиовую кислоту. К ним, например, относятся ПА 4, ПА 6, ПА 9, ПА 46, ПА 66, ПА 69, ПА 4/6, ПА 4/9, ПА 6/9, ПА 6/46, ПА 6/66, ПА 6/69 или любая их смесь. Кроме того, могут быть использованы (со)полиамиды, преимущественно содержащие в своих макромолекулах остатки тех же алифатических мономеров, из которых состоят вышеперечисленные (со)полиамиды, но дополнительно имеющие в своем составе, в количестве не более 15% по массе, остатки хотя бы одного из таких ароматических мономеров, как изофталевая кислота, терефталевая кислота, мета-ксилилендиамин и пара-ксилилендиамин. Предпочтительные (со)полиамиды относится к АВ-типу, включая, например, ПА 4, ПА 6, ПА 9, ПА 4/6, ПА 4/9, ПА 6/9. Наиболее предпочтительно использование ПА 6.

Кроме того, исходное полимерное сырье может содержать в общем количестве не более 50% иных водонерастворимых термопластичных полимеров, таких как, например, (i) полиолефины, полиолефины, привитые малеиновым ангидридом, термопластичные крахмалы, а также, (ii) водонерастворимые сложные эфиры целлюлозы, блок-сополимеры полиамида и простого полиэфира, блок-сополимеры сложного полиэфира и простого полиэфира, блок-сополимеры полиуретана и простого полиэфира, причем перечисленные полимеры отдельно или в любых сочетаниях могут находиться в любом из ее слоев, в том числе, в слое (слоях), содержащем или не содержащем ПВССВ. При этом полимерные материалы из группы (i) могут присутствовать в составе любого слоя в общем количестве не более 50%, а из группы (ii) - без ограничения их содержания, вплоть до 100%.

Дополнительно исходное полимерное сырье может содержать другие водорастворимые полимеры, например, поливинилпирролидон, полиоксазолин, поли-этиленоксид, простые эфиры целлюлозы или любые их смеси, причем эти полимеры отдельно или в любых сочетаниях могут находиться в любом из ее слоев также в общем количестве не более 50%.

В качестве компонентов сырья при изготовлении пленки в общем количестве не более 20% могут также использоваться пластификаторы такие, как, например, глицерин, 1,2-пропиленгликоль, полиэтиленгликоль с молекулярной массой от 0,2 до 100 кДа, пентаэритрит, эритрит, ксилит, маннит, сорбит или любая смесь перечисленных пластификаторов.

В общем случае количество слоев изобретенной пленки ограничено только возможностями применяемого экструзионного оборудования, однако обычно она содержит от 1 до 12 слоев, предпочтительно от 1 до 7 слоев, наиболее предпочтительно от 1 до 3 слоев. При этом связанный поливиниловый спирт может содержаться в одном из ее слоев, в нескольких слоях или во всех слоях одновременно.

Предпочтительно, чтобы слой или слои, не содержащие ПВС в любой форме, были выполнены преимущественно из материалов или смесей, которые обладают высокой проницаемостью к парам воды и компонентам коптильного дыма, например:

- из смеси (со)полиамидов и водорастворимых полимеров, таких как, например, поливинилпирролидон (ПВП),

- из высокопроницаемых блок-сополимеров, имеющих гибкие блоки простого полиэфира (полиалкиленоксида, полигликоля) и жесткие блоки таких полимеров как, например, полиамид, сложный полиэфир или полиуретан или

- из смесей хотя бы одного из упомянутых высокопроницаемых блок-сополимеров хотя бы с одним из компонентов, выбранных из (со)полиамидов и водорастворимых полимеров.

Слои, содержащие ПВССВ или только ПВСР, кроме полиамида также могут содержать такие полимеры, как термопластичный крахмал, водонерастворимый эфир целлюлозы, вышеупомянутые высокопроницаемые блок-сополимеры. Кроме того, ПВС может образовывать отдельный слой или присутствовать в слоях, содержащих вышеперечисленные полимеры и не содержащих полиамид, например, в слое из смеси типа ПВС/высокопроницаемый блок-сополимер.

Любой из слоев изобретенной пленки может также содержать вышеперечисленные пластификаторы, а также функциональные добавки в соответствии с целесообразностью их применения такие, как пигменты, красители, высокодисперсные наполнители, грубодисперсные наполнители такие, как целлюлозные волокна, микрокристаллическая целлюлоза, сшитый ПВП, крахмал или декстрин, лубриканты, скользящие добавки, пластификаторы, газовыделяющие добавки, добавки, облегчающие вытяжку, катализаторы, регулирующие скорость разложения ПВС, добавки предотвращающие слипание пленки в рулоне или в гофрокукле, причем общее количество в пленке этих добавок, взятых в любых сочетаниях, как правило, не превышает 20%.

Изобретенная пленка может быть неориентированной, одноосно ориентированной, но предпочтительно двухосно ориентированной и термофиксированной. Она может быть выполнена в виде плоского протяженного листа, но предпочтительно представляет собой бесшовный рукав в виде цилиндра с преимущественно прямой или спиралевидной осью (форма рукава проявляется, когда он наполнен воздухом, водой или иной текучей средой), который плоско сложен и смотан в рулон или гофрирован в виде гофрокуклы (иначе гофры или «гусеницы»). При всех этих вариантах пленка может иметь на своей поверхности печатную маркировку.

Данную пленку, отличающуюся от известных аналогов лучшими механическими свойствами, можно использовать в качестве упаковки для пищевых продуктов. Наиболее предпочтительное применение изобретенной пленки в качестве синтетической колбасной оболочки, особенно для вареных и копченых сосисочно-колбасных изделий.

Изготовление пленки

Изобретенная одно- или многослойная пленка может быть получена при помощи различных многостадийных процессов, имеющих общую стадию (со)экструзии этой пленки из расплава, и отличающихся стадиями подготовки сырья для (со)экструзии и, при необходимости, пост-экструзионными стадиями.

Исходное полимерное сырье, используемое для изготовления этой пленки, в качестве обязательных компонентов содержит, по меньшей мере, один (со)полиамид, который, как правило, поставляется в гранулированной форме, специально приспособленной для одношнековых экструдеров, и, по меньшей мере, один поливиниловый спирт, растворимый по меньшей мере, в одном растворителе А, содержащем более 50% воды, который, как правило, поставляется в порошковой или в мелкогранулированной форме, непригодной для одношнековой экструзии.

Полимерное сырье, предназначенное для использования непосредственно при (со)экструзии пленки при помощи одношнековых экструдеров в виде гранул определенного размера и формы, может включать как коммерческие полимерные материалы, так и грануляты, полученные в процессе предварительной подготовки сырья. В качестве компонента, вводимого хотя бы в один из экструдеров (со)экструзионной установки для изготовления пленки, предпочтительно используются грануляты, содержащие, как правило, в количестве не менее 10%:

(a) гранулированной смеси ПВС/ПА, полученной путем перемешивания в расплаве (со)полиамида и полимерного материала на основе поливинилового спирта, предпочтительно в течение времени, необходимого для того, чтобы отношение ССВ/СР в этой смеси (определяемое так же, как для изобретенной пленки), достигло значения не менее 0,05, а предпочтительно не менее 0,1, более предпочтительно не менее 0,15, а наиболее предпочтительно не менее 0,25, либо;

(b) смеси из гранулированного (со)полиамида и гранулированного карбонил-модифицированного поливинилового спирта (далее обозначаемого ПВССО), полученного посредством термической или термоокислительной обработки немодифицированного ПВС и имеющего в своих цепях достаточно высокое содержание сопряженных карбонильных групп (критерий такого содержания приведен ниже);

(c) смеси (а) и (b) в любой пропорции.

Таким образом, ПВССВ либо вводится в изобретенную пленку как компонент гранулированной композиции, полученной на стадии термообработки и перемешивания в расплаве смеси, содержащей (со)полиамид и ПВС, либо образуется непосредственно в экструдере для изготовления пленки с участием сырья, содержащего предварительно термически или термоокислительно обработанный ПВС (ПВССО).

Подготовка сырья

Смеси (компаунды) из коммерческого немодифицированного ПВС и полиамида известны из достигнутого уровня техники, однако такие компаунды получают, как, например, в патенте РФ №2341090, опубл. 10.05.2006 г., перемешиванием их расплавов за как можно более короткое время, необходимое для получения композиции удовлетворительной однородности, которое обеспечивают современные экструзионные смесители полимеров. Однако, как показано в одном из нижеприведенных примеров, в смесях, полученных таким способом, ПВССВ не образуется в сколько-нибудь ощутимом количестве.

Также при изготовлении экструдированных композиций и изделий, содержащих ПВС, переработчики обычно стремятся свести его разложение к минимуму, ограничивая температуру обработки и время его пребывания в расплавленном или просто нагретом состоянии, регулируя подвод и отвод тепла (см. например, патент США №5051222, опубл. 24.09.91 г.), или добавляя в расплав ингибиторы термического разложения и антиоксиданты, как, например, в патенте Японии №6195054, опубл. 13.05.1986 г., или в патенте США №5317052, опубл. 21.02.2006 г.

Тем не менее, модифицированные поливиниловые спирты, подвергшиеся термической или термоокислительной обработке и имеющие в своих цепях карбонильные группы, сопряженные с двойными С=С связями, известны из достигнутого уровня техники. Подобные продукты предназначены, главным образом, для использования в водных системах в качестве эмульгаторов и никогда прежде не вводились в термопластичные смеси с полиамидом.

Для оценки уровня карбонильной модификации ПВС может быть использована, например, оптическая плотность его 0,1%-ного раствора, измеренная при различных длинах волн ультрафиолетовой области, соответствующих поглощению сопряженных групп различной длины, как рекомендуется, например, в патентах США №7193012, опубл. 20.03.2007 г. и №8222325, опубл. 17.07.2012 г.

Однако в настоящем описании используется нижеприведенная методика, основанная на измерении оптической плотности в видимой части спектра раствора аддукта 2,4-динитрофенилгидразина и модифицированного поливинилового спирта (в дальнейшем упоминаемого как аддукт ДНФГ-ПВС), которая позволяет оценить содержание сопряженных карбонильных групп независимо от длины сопряженной цепи. Эта методика опирается на известный факт, что 2,4-динитрофенилгидразин образует продукты желтого цвета (поглощение примерно при λ≈430-460 нм) с насыщенными карбонильными соединениями и красно-оранжевого цвета (поглощение примерно при λ≈480-500 нм) с теми, в которых карбонильная группа сопряжена хотя бы с одной двойной С=С связью. В результате проведенных экспериментов было установлено, что для того, чтобы обеспечить достижение значения отношения ССВ/СР в пленке не менее 0,05 за время прохождении смеси, содержащей ПА и модифицированный ПВС, через промышленный одношнековый экструдер для изготовления пленки, необходимо, чтобы величина оптической плотности раствора аддукта ДНФГ-ПВС при λ=490 нм, измеренной по нижеприведенной методике, составляла не менее 0,1.

Получение карбонил-модифицированного ПВС

Возможная технология получения вышеупомянутого гранулированного ПВССО в общем случае предполагает термическую или термоокислительную обработку с участием кислорода немодифицированного ПВС, предпочтительно, в течение времени от 20 секунд до 20 часов при температуре от 90 до 250°С и включает стадию гранулирования полимерного материала на основе ПВС в присутствии хотя бы одного пластификатора. В качестве немодифицированного ПВС желательно использовать продукт со степенью гидролиза не ниже 30% и предпочтительно не выше 75% в молярном отношении.

Стадия гранулирования, как и в случае немодифицированного ПВС, включает перемешивание в расплаве композиции, содержащей модифицированный ПВС и хотя бы один пластификатор в массовом соотношении предпочтительно от 19:1 до 1,9:1 при температуре примерно от 160 до 250°С, как правило, в течение от 20 до 600 секунд. Такое перемешивание можно производить в любом подходящем смесителе для полимерных материалов, однако предпочтительно использовать для этого экструдер, лучше всего двухшнековый, предпочтительно оснащенный несколькими загрузочными портами и зоной вакуумирования.

Подходящие пластификаторы либо вводят непосредственно в экструдер через соответствующее отверстие, либо они присутствуют в загружаемом полимерном материале на основе модифицированного или немодифицированного ПВС. В сырье пластификаторы попадают на дополнительной стадии пластифицирования, предшествующей гранулированию/термообработке, и состоящей в перемешивании непластифицированного ПВС, по меньшей мере, с одним пластификатором при температуре 45-100°C с получением пластифицированного ПВС в виде сыпучего агломерата, который затем и загружают в экструдер-гранулятор. В общем случае пластификаторы предпочтительно представляют собой глицерин, 1,2-пропиленгликоль, полиэтиленгликоль с молекулярной массой от 0,2 до 100 кДа, пентаэритрит, эритрит, ксилит, маннит, сорбит или любую их смесь.

Кроме пластификатора(ов) в экструдер-гранулятор может быть загружен в количестве не более 40% от общей массы композиции хотя бы один дополнительный термопластичный полимер такой, как термопластичный крахмал, водонерастворимый сложный эфир целлюлозы, блок-сополимеры полиамида и простого полиэфира, блок-сополимеры сложного полиэфира и простого полиэфира, блок-сополимеры полиуретана и простого полиэфира.

Наиболее простой вариант получения ПВССО, соответствующего вышеуказанному критерию оптической плотности, из немодифицированного ПВС за счет его термического разложения может ограничиваться этой единственной стадией гранулирования, но для этого требуется, чтобы время пребывания ПВС в экструдере существенно превышало наименьшее время пребывания, необходимое для получения гранулята, а само перемешивание предпочтительно осуществлялось при более высокой, чем это необходимо для пластикации материала, температуре. Обычно время пребывания при этом составляет не менее 300 секунд при температуре не менее 200°С.

Термическое разложение может быть заметно ускорено при введении в композицию от 2 до 10% хотя бы одного катализатора термического разложения ПВС, конкретное количество которого зависит о природы (типа) конкретного катализатора. Как правило, такие катализаторы представляют собой слабые основания, не способные вызвать гидролиз сложноэфирных связей в ПВС. К ним относятся, например, нетоксичные слабощелочные оксиды, гидроксиды или соли слабых кислот, таких как уксусная кислота N,N-диметилглицин, и металлов I или II группы, катализирующее действие которых описано, например, в патенте США №7193012. Наиболее эффективными из них являются ацетат и оксид магния, введение которых, как будет показано в нижеприведенных примерах, уже в количестве 2% и практически в отсутствии других катализаторов обеспечивает образование сопряженных с двойными С=С связями карбонильных групп в количествах, обеспечивающих соответствие вышеприведенному критерию, за время, требуемое для гранулирования ПВС при помощи промышленного двухшнекового экструдера. Ацетат натрия вызывает столь же эффективное ускорение термического разложения только при общем содержании не менее примерно 6% в пересчете на безводную соль. Эта соль обычно присутствует в количестве 0,2-3,0% в коммерческом ПВС как примесь, остающаяся после нейтрализации щелочи, катализирующей алкоголю поливинилацетата. Такой ПВС, как будет показано ниже, при гранулировании с типичной производительностью экструдера модифицируется в недостаточной степени (в соответствии с критерием оптической плотности раствора аддукта ДНФГ-ПВС), и при смешивании в расплаве с полиамидом за обычное время получения гранулированной смеси ПВС/ПА и/или экструзии пленки не может обеспечить образование необходимого количества ПВССВ.

Катализаторы могут быть введены в гранулируемый материал в форме поставки или в виде раствора в воде или в жидком пластификаторе, либо через соответствующее загрузочное отверстие экструдера, либо предварительно на стадии приготовления упомянутого сыпучего агломерата ПВС. В любом из этих случаев термообработку целесообразно производить перемешиванием полимерного материала на основе ПВС в расплаве при температуре от 160 до 250°С в течение примерно от 20 до 60 секунд.

Другой подход к получению ПВССО состоит в термоокислительной обработке порошкового немодифицированного ПВС в присутствии элементарного кислорода при различных температурах, концентрациях кислорода и продолжительности процесса. В качестве элементарного кислорода может быть использован двухатомный кислород в как основном триплетном, так в нижнем синглетном состоянии (т.н. «синглетный кислород»), а также озон. Для получения последних двух нестабильных форм кислорода необходимо использовать соответствующие генераторы.

Например, описан способ (патент США №7070731), при котором термоокислительная обработка производится при температуре 90-180°С в течение 0,5-20 часов в атмосфере, имеющей концентрацию атмосферного кислорода не более 8000 миллионных долей. В частности, так получают продукты серии PVA Poval L производства компании Kuraray Europe GmbH., (Германия, Хаттерсхайм-на-Майне). После вышеописанного гранулирования с пластификатором они пригодны для использования в качестве упомянутого гранулированного ПВССО.

Другая возможная техника термоокислительной обработки, требующая существенно меньшего времени, состоит в двухэтапном воздействии на немодифи-цированный порошковый ПВС:

(1) сначала в атмосфере, содержащей 5-30% по объему кислорода в форме двухатомного газа в основном триплетном состоянии и 0,1-0,5 мг/м3 кислорода в форме озона при температуре от 10 до 40°С и относительной влажности (далее ОВ) атмосферы от 80 до 90% в течение от 20 до 100 секунд, а затем

(2) в атмосфере, не содержащей озон, с ОВ не выше 40% и температурой 80-120°С до достижения влажности порошка не выше 5%, предпочтительно, не более 10 минут.

Такая атмосфера может представлять собой любой подходящий газ или газовую смесь, например, атмосферный воздух, азот, углекислый газ, а также любую смесь перечисленных газов. При необходимости, озон, применяемый при этой обработке, может быть частично или полностью заменен «синглетным кислородом».

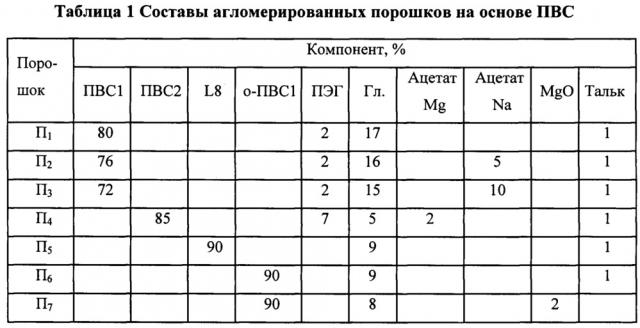

По-видимому, на первом этапе этого п