Vcsel с внутрирезонаторными контактами

Иллюстрации

Показать всеИспользование: для создания лазерного устройства с высокой эффективностью преобразования мощности. Сущность изобретения заключается в том, что лазерное устройство образовано по меньшей мере одним поверхностно-излучающим лазером с вертикальным резонатором с внутрирезонаторными контактами, причем упомянутый поверхностно-излучающий лазер с вертикальным резонатором содержит эпитаксиальную слоистую структуру с активной областью между первым распределенным брэгговским отражателем и вторым распределенным брэгговским отражателем, первым слоем токовой инжекции первого типа проводимости между первым распределенным брэгговским отражателем и активной областью и вторым слоем токовой инжекции второго типа проводимости между вторым распределенным брэгговским отражателем и активной областью, и при этом дополнительно содержит токовую апертуру, причем упомянутые первый и второй слои токовой инжекции находятся в контакте с первым и вторым металлическими контактами соответственно, в котором упомянутые первый и/или второй распределенные брэгговские отражатели образованы из чередующихся слоев оксида алюминия и слоев Al(x)Ga(1-x)As с 0≤x≤0,3, причем первый и второй металлические контакты расположены на противоположных сторонах каждого из упомянутых поверхностно-излучающих лазеров с вертикальным резонатором, причем имеется по меньшей мере один не подвергнутый травлению стержень к светоизлучающей области лазерного устройства, и причем ширина по меньшей мере одного не подвергнутого травлению стержня равна или меньше, чем двукратная ширина окисления токовой апертуры. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к лазерному устройству, образованному по меньшей мере одним поверхностно-излучающим лазером с вертикальным резонатором (VCSEL) с внутрирезонаторными контактами, причем упомянутый VCSEL содержит слоистую структуру с активной областью между первым распределенным брэгговским отражателем (РБО) и вторым распределенным брэгговским отражателем, первым слоем токовой инжекции первого типа проводимости между первым распределенным брэгговским отражателем и активной областью, и вторым слоем токовой инжекции второго типа проводимости между вторым распределенным брэгговским отражателем и активной областью, причем упомянутые первый и второй слои токовой инжекции находятся в соприкосновении с первым и вторым металлическими контактами соответственно.

Предпосылки создания изобретения

Имеющиеся в продаже VCSEL строением из уровня техники страдают от слишком низкой эффективности преобразования мощности так, что конкуренция с высокомощными лазерными стержнями является трудной. Хотя затраты на изготовление матриц на основе VCSEL являются относительно низкими, доля затрат на выходную мощность находится в жесткой конкуренции с традиционными источниками света.

US 2011/0086452 A1 предлагает VCSEL с внутрирезонаторными контактами для улучшения эффективности лазера. Обеспечение внутрирезонаторных контактов дает возможность реализации верхнего и нижнего зеркал на основе распределенного брегговского отражателя (РБО) с нелегированной слоистой структурой, сводящей к минимуму поглощение свободных носителей и улавливание, связанное с поглощением в этих зеркалах. Это уменьшение потерь на поглощение увеличивает эффективность лазера. Легированные слои токовой инжекции расположены между РБО-ями и активной областью и соприкасаются с соответственно расположенными металлическими контактами. Легирование слоев токовой инжекции изменяется в направлении оптической оси лазера для образования нескольких сильнолегированных областей между менее легированными областями или областями без легирования. Сильно легированные области расположены в минимумах постоянного электрического поля колебания лазерного излучения в лазерном резонаторе. Это уменьшает потери на оптическое поглощение, вызванное легированием слоев инжекции тока. Верхний и нижний РБОи образованы из чередующихся слоев на основе GaAs и AlGaAs. Альтернативно предложены чередующиеся слои на основе GaAs и AlAs.

Сущность изобретения

Задачей настоящего изобретения является обеспечение VCSEL с внутрирезонаторными контактами, которые обеспечивают возможность дополнительной улучшенной эффективности и могут быть изготовлены с низкими затратами.

Задача решается с помощью лазерного устройства согласно п. 1 формулы изобретения. Предпочтительные варианты выполнения этого лазерного устройства являются предметом зависимых пунктов формулы изобретения или описаны в последующих частях описания и предпочтительных вариантах выполнения.

Предложенное лазерное устройство образовано по меньшей мере одним VCSEL с внутрирезонаторными контактами. VCSEL содержит эпитаксиальную слоистую структуру с активной областью между первым РБО и вторым РБО, первым слоем инжекции тока первого типа проводимости между первым РБО и активной областью и вторым слоем инжекции тока второго типа проводимости между вторым РБО и активной областью. Первый и второй слои инжекции тока находятся в соприкосновении с первым и вторым металлическим контактом соответственно для того, чтобы обеспечить возможность инжекции тока в активную область через эти два слоя инжекции тока. Поверхностно-излучающий лазер с вертикальным резонатором дополнительно содержит токовую апертуру. Первый и/или второй РБО предложенного VCSEL образованы чередующимися слоями оксида алюминия и слоями Al(x)Ga(1-x)As, причем 0≤x≤0,3. Первый и второй металлические контакты расположены на противоположных сторонах каждого из упомянутых поверхностно-излучающих лазеров с вертикальным резонатором, причем имеется по меньшей мере один не подвергнутый травлению стержень эпитаксиальной слоистой структуры для прохождения носителей заряда из контактных областей первого и второго металлических контактов к светоизлучающей области лазерного устройства. Ширина по меньшей мере одного не подвергнутого травлению стержня равна или меньше, чем двукратная ширина окисления токовой апертуры.

Альтернативное лазерное устройство образовано по меньшей мере одним поверхностно-излучающим лазером с вертикальным резонатором и только с одним внутрирезонаторным контактом. Это поверхностно-излучающий лазер с вертикальным резонатором и только с одним внутрирезонаторным контактом. Этот поверхностно-излучающий лазер с вертикальным резонатором содержит слоистую структуру с активной областью между нижним зеркалом и верхним зеркалом на полупроводниковой подложке и со слоем инжекции тока между верхним зеркалом и активной областью. Слой инжекции тока находится в соприкосновении с металлическим контактом. Верхнее зеркало является распределенным брэгговским отражателем, в дальнейшем также называемым вторым РБО, который образован из чередующихся слоев, содержащих оксид алюминия и Al(x)Ga(1-x)As с 0≤x≤0,3. Нижнее зеркало, т.е. зеркало, которое расположено ближе к полупроводниковой подложке, образовано из электропроводящего полупроводникового материала и, таким образом, образует второй контакт для активной области.

Эта конструкция первого и/или второго РБО, образующих концевые зеркала лазерного резонатора VCSEL, с использованием внутрирезонаторных контактов обеспечивает возможность дополнительного уменьшения потерь на поглощение и, таким образом, увеличения эффективности лазера. Благодаря высокой разнице показателей преломления слоев, содержащих оксид алюминия и вышеуказанный Al(x)Ga(1-x)As, из РБО(ей), зеркало с высоким коэффициентом отражения, например, 99,9%, может быть реализовано уже числом из менее 10 пар слоев по сравнению, например, с РБО с чередованием слоев GaAs и AlAs, требующими приблизительно 30 пар слоев для достижения такого высокого отражения. РБО(и) предложенного VCSEL может(гут), таким образом, быть реализован(ы) со значительно уменьшенной толщиной, которая сохраняет материал и затраты на получение и, благодаря уменьшенной толщине, проявляет уменьшенные оптические потери. Слои оксида алюминия могут быть образованы путем окисления слоистой структуры из чередующихся слоев на основе AlAs и GaAs. Процесс окисления может быть выполнен на том же этапе, что и окисление слоя токовой апертуры, который предпочтительно также обеспечивают в предложенном VCSEL между одним из слоев инжекции тока и активной областью. Благодаря различным толщинам слоя токовой апертуры, предпочтительно выполненной из AlAs, и слоев AlAs слоистой структуры для РБО, может быть осуществлено полное окисление слоев AlAs РБО, тогда как слой токовой апертуры окисляется только для осуществления требуемой токовой апертуры. Вместо слоев AlAs также могут использоваться слои Al(x)Ga(1-x)As с x≈0,98. Скорость окисления токовой апертуры также может дополнительно регулироваться с помощью включения фракций других материалов в слой для того, чтобы уменьшать скорость окисления.

Слоистая структура предложенного VCSEL предпочтительно выращивается эпитаксиально на соответствующей подложке, подобной подложке из GaAs. Последовательность эпитаксиально выращенных слоев в дальнейшем структурируется с помощью соответствующих процессов маскирования и травления для того, чтобы иметь возможность применять металлические контакты для слоев токовой инжекции и обеспечивать возможность окисления вышеупомянутых слоев с помощью процесса окисления. Специалист знает соответствующие процессы маскирования, травления и обратной литографии из области производства VCSEL. То же самое применяется к процессам легирования для слоев токовой инжекции, в частности для периодически изменяющегося распределения легирующей примеси слоев токовой инжекции. Такие процессы, например, также известны из вышеупомянутой заявки на патент США и дополнительных документов, приведенных в ней.

Благодаря оксидным слоям в случае обоих РБОей, образованных согласно вышеуказанной конструкции, предложенные VCSEL могут быть легко соединены на подложке последовательно. Оксидные слои в РБОях обеспечивают возможность применения более высоких напряжений по сравнению с традиционными VCSEL без таких оксидных слоев, а также могут быть соединены последовательно, чтобы сделать возможным работу последовательно соединенных VCSEL с напряжением 230 В. Металлические контакты для слоев инжекции тока расположены на противоположных сторонах каждого VCSEL так, что обращенные друг к другу контакты смежных VCSEL могут быть легко электрически соединены один с другим для образования последовательного соединения. Вышеупомянутые противоположные стороны не являются сторонами РБОей, но являются боковыми сторонами относительно оптической оси VCSEL.

В другом варианте выполнения, в котором предложенные VCSEL расположены бок о бок, металлизированная структура, в частности, образующая по меньшей мере две контактные площадки, наносится на одной стороне этой матрицы VCSEL. Контактные или припойные площадки и соответствующие металлические соединения с металлическими контактами VCSEL реализуются в виде достаточно толстой структуры для обеспечения механической стабилизации этой матрицы VCSEL без какой-либо поддерживающей подложки. Подложка, на которой выращиваются отдельные слоистые структуры VCSEL, может, таким образом, быть подвержена процессу обратной литографии после производства VCSEL. В этом варианте выполнения РБОи, обращенные к подложке, выполнены в качестве выводящих излучение зеркал, тогда как противоположные РБОи выполнены с возможностью обеспечения наивысшего коэффициента отражения (нижний излучающий VCSEL). Такая структура VCSEL может быть реализована в виде SMD-подобного корпуса (SMD: устройство поверхностного монтажа) с тем, чтобы эти устройства могли быть обработаны и установлены подобно другим SMD компонентам из известного уровня техники. Это не требует никакого дополнительного этапа компоновки, поскольку вышеуказанные устройства могут быть непосредственно обработаны по размеру и выполнены с требуемым размером уже на уровне пластины. Удаление подложки имеет дополнительное преимущество в том, что такая матрица VCSEL содержит только крайне малое количество запрещенных веществ (арсенидов), таким образом, удовлетворяя требованиям в содействии защите окружающей среды и уменьшении загрязнения.

Предложенная конструкция VCSEL обеспечивает возможность значительного уменьшения толщины эпитаксиального слоя и сложности эпитаксиальной конструкции по сравнению с состоянием VCSEL из уровня техники. Более низкие потери на поглощение в зеркалах РБО приводят к повышенной эффективности лазера. Эпитаксиальные конструкции для предложенного VCSEL хорошо подходят, чтобы быть выращенными в реакторах MBE (MBE: молекулярно-лучевая эпитаксия) в виде твердых поверхностей раздела, и почти никакие последовательные слои не требуются.

Краткое описание чертежей

Предложенный VCSEL описан в дальнейшем путем примеров с использованием сопровождающих чертежей без ограничения объема охраны, который определен формулой изобретения.

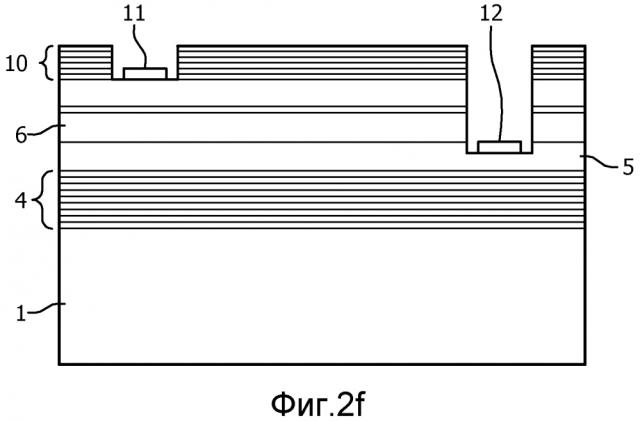

Фиг. 1 - пример эпитаксиальной слоистой структуры, используемой для образования предложенного VCSEL.

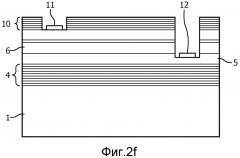

Фиг. 2 - пример различных этапов переработки слоистой структуры по фиг. 1 для образования предложенного VCSEL.

Фиг. 3 - вид сверху примера топологии предложенного VCSEL.

Фиг. 4 - пример последовательного соединения предложенных VCSEL на одиночной монолитной интегральной схеме.

Фиг. 5 - вид сверху, сбоку и снизу примера SMD-подобного корпуса матрицы VCSEL согласно настоящему изобретению.

Подробное описание вариантов выполнения

Фиг. 1 схематически показывает пример эпитаксиальной слоистой структуры для образования предложенного VCSEL в качестве верхнего излучателя. Конструкция эпитаксиального слоя начинается с пары слоев AlAs/Al(x)Ga(1-x)As (0≤x≤0,3) на подложке 1 из GaAs. Сочетание слоев 2 на основе AlAs со слоями на основе Al(x)Ga(1-x)As, например, слоями 3 на основе GaAs, дает высококонтрастный РБО с высоким коэффициентом отражения после преобразования слоев 2 на основе AlAs из AlAs в оксид алюминия. Для коротковолновых VCSEL слои на основе GaAs должны быть заменены несколькими слоями на основе AlGaAs для предотвращения существенного поглощения в зеркалах. Для того чтобы достигать высокого коэффициента отражения, в этом примере используются восемь пар слоев на основе AlAs/GaAs.

Поверх этого нижнего РБО 4 расположена легированная Si разделительная область, образующая слой 5 токовой инжекции n-типа. Профиль распределения легирующей примеси периодически изменяется в направлении оптической оси VCSEL, которая перпендикулярна слоям и подложке 1. Изменение является таким, что более высокие концентрации легирующей примеси расположены в минимумах электрического поля картины стоячей волны оптического излучения, резонирующего в резонаторе VCSEL. Поверх слоя 5 токовой инжекции n-типа образована активная область 6 из нескольких квантовых ям подобно традиционным конструкциям VCSEL. Далее следует тонкий слой 7 на основе AlAs для окисления и для образования апертуры токовой/оптической моды. Это также похоже на традиционные VCSEL. Легированный C разделительный слой расположен поверх слоя 7 на основе AlAs для получения боковых носителей заряда p-типа, вводимых в активную область 6. Этот разделительный слой образует слой 8 VCSEL токовой инжекции p-типа. Для того чтобы предотвратить оптические потери, сильное легирование этого слоя применяется только в узлах картины стоячей волны. Это приводит к периодической структуре с тонкими областями с толщиной приблизительно только 10 нм, которые сильно легированы, т.е. имеют концентрацию легирующей примеси атомами углерода ≥1*1020 см-3. Остальной материал остается нелегированным или имеет только очень небольшое количество легирующей примеси. Поверх самой верхней сильнолегированной области слоя 8 токовой инжекции p-типа образован тонкий слой 9 остановки травления из 30 монослоев AlAs. Это необходимо для получения доступа к самой верхней сильнолегированной области слоя 8 токовой инжекции p-типа во время обработки, чтобы выполнить электрический (металлический) контакт. Эпитаксиальные слои заканчиваются несколькими парами слоев на основе AlAs/GaAs, обычно 3 или 4, которые после этапа окисления в конце обработки образуют верхний РБО 10, т.е. зеркало VCSEL вывода излучения в настоящем примере верхнего излучающего VCSEL. Общая толщина последовательности эпитаксиальных слоев составляет приблизительно только 3 мкм. Концентрация легирующей примеси в сильнолегированных областях слоя токовой инжекции p-типа находится между 1*1019 и 1*1021 см-3, в слое токовой инжекции n-типа между 1*1018 и 4*1018 см-3.

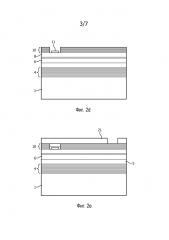

Эта последовательность слоев по фиг. 1 обрабатывается, чтобы получить требуемую слоистую структуру, образующую предложенный VCSEL. Другие этапы процесса схематически обозначены на фиг. 2a-2i. Как правило, большое число VCSEL производятся на уровне пластины путем структурирования соответствующей последовательности эпитаксиальных слоев согласно фиг. 1, простирающейся по всей пластине.

При обработке резист 19 наносится для защиты областей, где будут расположены зеркала вывода излучения (верхние РБОи 10) отдельных VCSEL (Фиг. 2a). Далее выполняется этап селективного жидкостного травления каждого отдельного слоя до слоя 9 остановки травления (Фиг. 2b), чтобы обеспечить возможность нанесения металлического контакта к верхней области слоя 8 токовой инжекции p-типа. Наносится резист 20 для обратной литографии p-контакта (Фиг. 2c), и выполняются напыление p-контакта и обратная литография с получением требуемого металлического p-контакта 11 для отдельных VCSEL (Фиг. 2d). На фиг. 2 показан только один из этих VCSEL.

Наносится резистная маска 21 для жидкостного травления в легированный n-примесью слой 5 токовой инжекции и для обратной литографии n-контакта (Фиг. 2e). За этим этапом следует напыление n-контакта и обратная литография, чтобы нанести требуемый n-контакт 12 для электрического контакта со слоем 5 токовой инжекции n-типа (Фиг. 2f).

После этого этапа на структуру наносится резист 22 для сухого травления (Фиг. 2g). Фиг. 2g-2i показывают поперечное сечение последовательности слоев, перпендикулярное поперечному сечению, показанному на Фиг. 2a-2f. Резист ограничивает области, в которых готовая последовательность слоев стравливается до подложки 1. Эта конструкция выбирается так, что требуемая форма токовой апертуры может быть достигнута на этапе окисления. С другой стороны, участки слоистой структуры, соединяющие активную область с n- и p-контактами, должны быть достаточно тонкими, чтобы обеспечить возможность полного окисления слоев 2 на основе AlAs РБО на этом участке. После нанесения резиста выполняется сухое травление через все эпитаксиальные слои так, что все слои 2, 7 на основе AlAs, которые должны быть окислены, только теперь вскрываются наружу (Фиг. 2h). В последующем процессе окисления окисляются все слои 2 на основе AlAs в зеркалах РБО и слой 7 на основе AlAs для токовой апертуры (Фиг. 2). Поскольку слой 7 на основе AlAs токовой апертуры имеет толщину только приблизительно 20 нм, а слои 2 на основе AlAs РБОей имеют толщину >100 нм, скорость окисления токовой апертуры меньше скорости окисления AlAs в РБОях, при этом требуемая токовая апертура 24 может быть получена на этапе окисления, тогда как слои 2 на основе AlAs РБОей полностью окисляются на том же этапе с получением требуемых слоев 23 оксида алюминия. Во время этапа окисления при высокой температуре сплавы n-контакта 12 и, таким образом, низкоомный контакт осуществляется между n-контактом 12 и слоем 5 токовой инжекции n-типа на n-стороне.

VCSEL готовы теперь к определению на пластине. Если в изделие должны войти интегральные схемы, должны быть добавлены пассивация, процесс формирования контактных площадок, утончение пластины и резка. Это довольно похоже на производство традиционного VCSEL и, таким образом, не описано здесь дополнительно.

Фиг. 3 показывает примерную топологию такого VCSEL 15 (вид сверху), обработанного, как описано выше. Пунктирная линия обозначает линию поперечного сечения, показанного на фиг. 2g-2i. В этой топологии светоизлучающая область 13 охвачена окислением, происходящим с четырех сторон. Эти четыре стороны обеспечены процессом сухого травления через все эпитаксиальные слои. Как уже описано выше, это травление выполняется для обеспечения возможности осуществления требуемой токовой апертуры. Например, в случае круглой токовой апертуры расстояние до оптической оси лазера от всех сторон после травления приблизительно равно. Фигура также показывает p-контакт 11 и n-контакт 12, расположенные на противоположных сторонах VCSEL. Имеются четыре не подвергнутых травлению стержня 14 эпитаксиальной слоистой структуры для прохождения носителей из контактных областей к центральной области лазера. Для предотвращения утечки тока ширина стержней не должна быть больше, чем двукратная ширина окисления, как показано на фигуре. Для специалиста очевидно, что эта конструкция является только одной возможностью для такого VCSEL. Вместо двух стержней для соединения между n- или p-контактами и центральной областью VCSEL также могут быть реализованы один или более двух таких стержней.

В обычных условиях работы каждый отдельный VCSEL имеет приблизительно 2 В. Для того чтобы устройству VCSEL работать с 230 В, должна быть обеспечена топология с числом VCSEL 230/2, последовательно включенных, чтобы быть совместимыми с 230 В. Процесс производства такого устройства может быть похожим на тот, который уже описан выше для одиночных VCSEL. Теперь катод каждого отдельного VCSEL должен быть соединен с анодом соответствующего смежного VCSEL. Поскольку катоды не соединены общим полупроводниковым слоем в предложенной конструкции, последовательное соединение может быть реализовано только с помощью адаптации топологии, как показано на фиг. 4. Эта фигура показывает несколько VCSEL 15, соединенных последовательно внутри одиночной монолитной интегральной схемы (не показана). В этой топологии катод VCSEL обращен к аноду смежного VCSEL в каждом ряду или перекрывается с ним. Смежные ряды затем также соединяются с их контактами соответственно для того, чтобы осуществить общую последовательность из 115 одиночных VCSEL в этом примере.

Очевидно, что предложенные VCSEL могут быть реализованы также в качестве нижних излучателей. В такой конфигурации каждый VCSEL может быть расположен ближе к теплоотводу или по меньшей мере ближе к материалу с меньшим тепловым сопротивлением, чем у подложки из GaAs. Все контакты могут быть доступны с эпитаксиальной стороны, т.е. со стороны самого верхнего слоя последовательности эпитаксиальных слоев, выращенных на подложке из GaAs. Это означает, что совокупность этапов пассивации и металлизации может быть использована для отделения контактов анода и катода на левой/правой стороне матрицы VCSEL. Толстое медное покрытие 16, имеющее в этом примере толщину 100 мкм и образующее анод и катод, вместе с процессом толстопленочной пассивации, например, резистом SU8, могут использоваться для обеспечения механической устойчивости в матрице VCSEL. Нижние излучатели отделены посредством жидкостной химической эпитаксиальной технологии обратной литографии от подложки из GaAs, что возможно только при наличии для этой цели еще одного слоя оксида алюминия между нижним РБО и подложкой. Конечная матрица VCSEL показана на фиг. 5. На виде сверху (эпитаксиальная сторона) по фиг. 5a могут быть идентифицированы слой 17 пассивации и медное покрытие 16 для анода и катода. Вся интегральная схема в этом примере имеет размер 1 мм × 2 мм и толщину приблизительно 100 мкм и, таким образом, является пригодной для использования в качестве устройства SMD.

Слой 17 толстопленочной пассивации и толстое медное покрытие 16 также показаны на виде сбоку на фиг. 5b поверх тонкой слоистой структуры 18 VCSEL. На виде снизу по фиг. 5c после эпитаксиальной обратной литографии подложки показан вид на нижней стороне слоистой структуры 18, содержащей тысячи VCSEL бок о бок (не показаны), излучающих через плоский слой на основе GaAs на нижней стороне. Менее 10% такой интегральной схемы образовано из соединений мышьяка, которые улучшают экологическую безопасность такого устройства на основе VCSEL.

В то время как изобретение было подробно проиллюстрировано и описано на чертежах и в вышеупомянутом описании, такое иллюстрирование и описание должны рассматриваться иллюстративными или примерными и не ограничивающими; изобретение не ограничивается раскрытыми вариантами выполнения. Другие варианты к раскрытым вариантам выполнения могут быть поняты и осуществлены специалистами в данной области техники при практическом осуществлении заявленного изобретения из изучения чертежей, раскрытия и приложенной формулы изобретения. В формуле изобретения слово «содержащий» не исключает другие элементы или этапы, а неопределенный артикль «a» или «an» не исключает множества. Сам факт, что определенные меры перечислены во взаимно различных зависимых пунктах формулы изобретения, не указывает на то, что совокупность этих мер не может быть использована с выгодой. Признаки всех пунктов формулы изобретения устройства могут быть свободно скомбинированы. Любые ссылочные позиции в формуле изобретения не должны истолковываться как ограничивающие объем изобретения.

Список ссылочных позиций

1 подложка из GaAs

2 слой на основе AlAs РБО

3 слой на основе GaAs РБО

4 нижний РБО

5 слой инжекции n-тока

6 активная область

7 слой на основе AlAs для токовой апертуры

8 слой инжекции p-тока

9 слой остановки травления

10 верхний РБО

11 p-контакт

12 n-контакт

13 светоизлучающая область

14 не вытравленные стержни

15 VCSEL

16 медное покрытие

17 слой пассивации

18 слоистая структура на основе VCSEL

19 резист

20 резист для обратной литографии p-контакта

21 резистная маска

22 резист для сухого травления

23 слой оксида алюминия РБО

24 токовая апертура

1. Лазерное устройство, образованное по меньшей мере одним поверхностно-излучающим лазером (15) с вертикальным резонатором с внутрирезонаторными контактами,

причем упомянутый поверхностно-излучающий лазер (15) с вертикальным резонатором содержит эпитаксиальную слоистую структуру с активной областью (6) между первым распределенным брэгговским отражателем (4) и вторым распределенным брэгговским отражателем (10), первым слоем (5) токовой инжекции первого типа проводимости между первым распределенным брэгговским отражателем (4) и активной областью (6) и вторым слоем (8) токовой инжекции второго типа проводимости между вторым распределенным брэгговским отражателем (10) и активной областью (6), и причем указанный поверхностно-излучающий лазер (15) с вертикальным резонатором дополнительно содержит токовую апертуру (24),

причем упомянутые первый и второй слои (5, 8) токовой инжекции находятся в контакте с первым и вторым металлическими контактами (11, 12) соответственно,

при этом упомянутые первый и/или второй распределенные брэгговские отражатели (4, 10) образованы из чередующихся слоев оксида алюминия и слоев Al(x)Ga(1-x)As с 0≤x≤0,3,

причем первый и второй металлические контакты (11, 12) расположены на противоположных сторонах каждого из упомянутых поверхностно-излучающих лазеров (15) с вертикальным резонатором, причем имеется по меньшей мере один не подвергнутый травлению стержень (14) эпитаксиальной слоистой структуры для прохождения носителей заряда из контактных областей первого и второго металлических контактов (11, 12) к светоизлучающей области (13) лазерного устройства, и причем ширина по меньшей мере одного не подвергнутого травлению стержня (14) равна или меньше, чем двукратная ширина окисления токовой апертуры (24).

2. Лазерное устройство по п. 1,

в котором упомянутый первый слой (5) токовой инжекции представляет собой легированный n-примесью полупроводниковый слой, а упомянутый второй слой (8) токовой инжекции представляет собой легированный р-примесью полупроводниковый слой.

3. Лазерное устройство по п. 1,

в котором концентрация легирующей примеси из упомянутого первого и/или второго слоя (5, 8) токовой инжекции изменяется в направлении оптической оси лазера для образования нескольких сильнолегированных областей первого типа проводимости между менее легированными областями или областями без легирования, причем упомянутые сильнолегированные области расположены в минимумах электрического поля стоячей волны, образующегося между первым и вторым распределенными брэгговскими отражателями (4, 10) во время работы лазера.

4. Лазерное устройство по п. 1,

в котором упомянутая эпитаксиальная слоистая структура расположена на подложке (1).

5. Лазерное устройство по п. 4,

в котором несколько из упомянутых поверхностно-излучающих лазеров (15) с вертикальным резонатором расположены бок о бок на подложке (1) и электрически соединены последовательно на упомянутой подложке (1).

6. Лазерное устройство по п. 5,

в котором по меньшей мере группы упомянутых лазеров расположены так, что первые металлические контакты (11) лазеров упомянутой группы обращены ко вторым металлическим контактам (12) смежных лазеров упомянутой группы.

7. Лазерное устройство по п. 1,

в котором несколько из упомянутых поверхностно-излучающих лазеров (15) с вертикальным резонатором расположены бок о бок и электрически соединены с металлизированной структурой (16), которая нанесена на стороне, противоположной стороне вывода излучения лазеров, причем упомянутая металлизированная структура (16) имеет толщину, подходящую для механической поддержки лазеров без подложки.

8. Лазерное устройство по п. 7,

в котором металлизированная структура (16) образует контактные площадки для электрического контакта с лазерами.

9. Лазерное устройство по п. 1,

в котором один из упомянутых первого и второго распределенных брэгговских отражателей (4, 10) содержит менее 10 пар слоев, содержащих оксид алюминия и Al(x)Ga(1-x)As, а другой из упомянутых первого и второго распределенных брэгговских отражателей (4, 10) содержит менее 5 пар слоев, содержащих оксид алюминия и Al(x)Ga(1-x)As.