Способ и устройство для получения пара

Иллюстрации

Показать всеИзобретение относится к теплотехнике, в частности к способам нагрева жидкости и получения пара с помощью устройства без сжигания топлива и источника внешнего тепла. В предлагаемом способе и устройстве для получения пара и тепловой энергии используется гидродинамическое (гидромеханическое) воздействие на жидкость в результате формирования в устройстве высокоскоростного вращающегося гидродинамического потока, в котором создаются условия для многочисленных локальных разрывов потока жидкости и возникновения в ней микрополостей с происходящими в них интенсивными процессами скоростной механической кавитации. При этом в жидкости генерируются вакуумные «пузырьки», которые мгновенно схлопываются. При схлопывании сферической вакуумной полости пузырьков давление в них резко возрастает, как при взрыве, вызывая многочисленные внутренние взрывы в жидкости, направленные внутрь кавитационных пузырьков с образованием ударных волн, что приводит к излучению импульсов сжатия, образуя микрозоны с большими перепадами давления. Жидкость многократно, с большой частотой, меняет свое агрегатное состояние - мгновенно испаряется, а затем мгновенно конденсируется и в результате этого интенсивно нагревается. То есть нагрев жидкости происходит совершенно по иному принципу: источник внешнего тепла отсутствует, нет и поверхности теплопередачи, поскольку тепло образуется непосредственно внутри жидкости и там же остается. Процесс нагрева происходит «внутри жидкости» с минимальными теплопотерями. При этом жидкость, находясь под определенным избыточным давлением, вызванном центробежной силой, возникающей при вращении, значительно «перегревается» и при определенных условиях превращается в пар. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Область техники

Группа изобретений относится к теплотехнике и может быть использована для быстрого получения насыщенного пара с любой начальной температурой воды и без водоподготовки, с параметрами, позволяющими использовать его для промышленного применения в различных отраслях в процессах тепловой обработки, технологиях нагрева, а также мойки и очистки от трудноудаляемых жировых и нефтяных загрязнений, при ремонте деталей узлов и агрегатов различного технологического оборудования, пропарки емкостей, стерилизации тары и санитарной обработки пищевого оборудования паром. В строительстве: пропарка бетона; отогрев песка и щебня, очистка арматуры ото льда и снега; продувка опалубки под фундамент от снега, льда и пыли перед заливкой бетона. В нефтедобывающей отрасли: очистка парафиновых отложений в трубах нефте- и газопроводов, в т.ч. при ремонтных работах «в поле»; размораживание и отогрев трубопроводов, вентилей, задвижек. В сельском хозяйстве: увлажнение воздуха с нагревом (теплицы), увлажнение сырья - приготовления комбикормов в животноводстве, а также в пивоварении, легкой, фармацевтической, деревообрабатывающей отраслях, МЧС и ЖКХ.

Предшествующий уровень техники.

Известно несколько принципиально различных способов и конструкций парогенераторов для получения пара, в частности паровые котлы на твердом, жидком и газообразном топливе, электрические парогенераторы (электродные, ТЭНовые) и др.

Общими недостатками всех этих вышеназванных устройств являются тепловые потери при нагреве и теплообмене и, вследствие этого, - низкий КПД, а также необходимость делать водоподготовку, т.е. очистку воды от содержащихся в ней солей. Начальная жесткость воды во многом определяет ресурс парогенератора и стоимость пара.

Известен способ получения тепла, включающий предварительный подогрев жидкого теплоносителя и последующий подъем его температуры до температуры его газожидкостного состояния путем разгона предварительного сформированного потока жидкого теплоносителя до направленного вихревого состояния с последующим отбором получаемой тепловой энергии от выходящего потока жидкого теплоносителя к потребителю. Разгон потока жидкого теплоносителя ведут в два этапа. На первом этапе воздействуют на поток теплоносителя в ограниченном пространстве поверхностью подвижного дискообразного рабочего органа. Рабочий орган имеет завихрители. Воздействие осуществляют до достижения потоком жидкого теплоносителя скорости V, равной 8-12 м/с, соответствующей температуре его перехода в газожидкостную смесь. На втором этапе на смесь воздействуют торовым завихрителем до достижения потоком газожидкостной смеси жидкого теплоносителя тангенциальной скорости в 12 м/с и более, при которой степень ее разогрева превышает температуру парообразования жидкого теплоносителя (см. патент на изобретение РФ №2242684, МПК F24J 3/00, 2004). Предварительный разогрев жидкого теплоносителя осуществляют в замкнутом режиме его циркуляции без отвода тепла потребителю.

Недостатком этого технического решения являются низкая эффективность преобразования энергии вращения в тепловую энергию, постоянное разрушающее действие кавитации на рабочие органы теплогенератора, его недолговечность, длительный выход в режим генерации пара и нестабильность параметров пара, а также низкая эффективность торового завихрителя, имеющего небольшой размер.

Наиболее близким к заявляемому техническому решению является способ для получения пара и тепловой энергии, описанный в заявке на изобретение WO 2013006080, МПК F24J 3/00, 2013. Способ включает предварительный подогрев воды до температуры, по меньшей мере, равной +62°C на входе в роторный вихревой теплогенератор с приводом от электродвигателя, в камере предварительного нагрева, запуск подогретой воды в рабочую полость теплогенератора с созданием кавитационного вихревого потока, отвод получаемого тепла на корпус роторного вихревого теплогенератора. Процесс сопровождается соединением молекул воды в кластеры и трением воды о поверхности ротора и статора.

Недостатками вышеописанного способа являются:

- обязательный предварительный подогрев воды до температуры, по меньшей мере, равной +62°C на входе в роторный вихревой теплогенератор;

- наличие отдельного водяного контура (водяной рубашки) для предварительного подогрева воды до +62°C, что вызывает охлаждение рабочей полости теплогенератора и ведет к нестабильному процессу парообразования;

- отсутствие системы регулировки подачи воды, производительности и параметров пара;

- теплогенератор работает в «плотной» жидкой среде, что обязательно влечет за собой износ элементов ротора и статора от кавитации.

Известно устройство вихревого кавитационного теплогенератора, состоящего из разъемного корпуса, имеющего входной патрубок для входа холодной воды, кольцевого патрубка для сбора воды и пара, пассивного диска, расположенного в верхней части корпуса и приводящегося в высокооборотное вращение, закрепленный на валу активный диск. Вода подается на вход устройства в центр на вращающийся диск и отбрасывается по радиусу на периферию диска, а затем отводится из выходного отверстия в кольцеобразном патрубке. При прохождении воды через незамкнутую полость с последующим выходом ее через круговое отверстие в кольцевой патрубок со скоростью до 95 м/с, до 110 м/с и свыше 110 м/с производится соответственно горячая вода температурой до 100°C, пар и перегретый пар (см. патент РФ на изобретение №2233408, МПК F24J 3/00, 2003).

Недостатком описанного устройства является то, что процесс получения пара требует 8000-13000 об/мин, что технически трудно исполнимо и небезопасно в случае разрушения устройства.

Известно устройство теплогенератора, содержащее герметичную емкость, заполненную жидким теплоносителем, в которой размещены оппозитно неподвижные тарельчатые рабочие органы и расположенный между ними с гарантированным зазором S, закрепленный на приводном валу подвижный дискообразный рабочий орган, имеющий на своих торцевых поверхностях равномерно расположенные по окружности наклонные относительно друг друга завихрители, и патрубки подачи и отбора жидкого теплоносителя (см. патент на изобретение РФ №2242684, МПК F24J 3/00, 2004).

Недостатком данного устройства является то, что процесс парообразования требует предварительного подогрева воды до необходимой температуры на входе и длительного периода выхода воды и пароводяной смеси вместо пара, а также существуют технические проблемы изготовления завихрителей очень сложного профиля (запятая, ромб, треугольник и т.д.).

Известно устройство теплопарогенератора приводного кавитационного, содержащего рабочий орган, состоящий из корпуса, крышек, рабочих дисков теплопарогенератора, первой и второй крыльчаток, разделительных стенок, двух обратных клапанов, третьего термоклапана, расширительного блока для формирования пароводяной смеси и реактивной турбины. Диски теплопарогенератора выполнены с выемками в виде шаровых сегментов и нанесенными на торцы дисков направляющими каналами, образующими по три вихревых спиральных канала с каждой стороны диска, также по цилиндрической поверхности дисков под углом 15° к их образующей нанесены направляющие каналы для направления пароводяной смеси вдоль оси теплопарогенератора в сторону второй крыльчатки (см. патент на РФ на полезную модель №61852, МПК F24J 3/00, 2006).

Недостатком данной конструкции является сложность в изготовлении, эксплуатации и отсутствие возможности получения пара.

Наиболее близким решением к заявляемому устройству является роторный кавитационный парогенератор, содержащий корпус, состоящий из кольца-статора, передней и задней боковых крышек, имеющих входное и выходное отверстия для подключения патрубков подвода нагреваемой жидкости и отбора пара, по крайней мере, один ротор в виде диска, установленный на валу и имеющий радиальный зазор между ним и статором и осевые зазоры между ним и боковыми крышками корпуса, завихрители. Входное отверстие для патрубка подвода жидкости расположено на периферийной части диска в зоне радиального зазора, а выходное отверстие для патрубка отбора пара выполнено в центральной части передней крышки (см. патент РФ на полезную модель №52976, МПК F24J 3/00, 2006).

Однако работа данного устройства происходит, как правило, в пульсирующем режиме, что не позволяет получать сухой насыщенный пар и не обеспечивает стабильные параметры пара.

Раскрытие изобретения.

Технической задачей изобретения является создание быстрого и эффективного способа получения пара и тепловой энергии из воды с любой начальной температурой, без водоподготовки, за один проход, с регулировкой в широких пределах производительности и параметров пара на выходе из парогенератора, с возможностью длительного режима работы.

Технический результат - обеспечение стабильного процесса генерации пара с заданными параметрами, регулируемыми в широких пределах, с любой начальной температурой воды, без водоподготовки, для целей промышленного применения.

Поставленная задача решается тем, что в способе получения пара и тепловой энергии, включающем подачу жидкости в рабочую полость гидродинамического парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости за счет процессов механической кавитации во вращающемся гидродинамическом потоке жидкости в рабочей полости гидродинамического парогенератора до температуры парообразования, отбор пара, согласно изобретению создают двухфазную пароводяную перегретую вращающуюся гидродинамическую среду пониженной плотности в периферийной части рабочей полости гидродинамического парогенератора в зоне кавитации путем подачи жидкости без предварительного подогрева с дозированным расходом под избыточным давлением, обеспечивающим перегрев среды свыше 100°С; прекращают подачу жидкости при достижении температуры среды, создающей давление в рабочей полости парогенератора, превышающее величину избыточного давления подачи жидкости, отбирают пар из зоны низкого давления в центральной части рабочей полости при нагреве среды до температуры, при которой давление пара превышает центробежную силу, воздействующую на вращающийся поток жидкости, отбор пара осуществляют при установленном давлении в зависимости от требуемых параметров выхода пара, возобновляют подачу жидкости при снижении давления в полости парогенератора ниже давления подачи жидкости. Жидкость подают под давлением, превышающем установленное давление отбора пара на величину не менее 1 кг/см2. Скорость потока жидкости превышает величину 50 м/с. Жидкость дозированно подают в незаполненный парогенератор.

В качестве жидкости может быть использована вода, вода с добавлением соды, и/или шампуня, и/или кислоты, щелочи, растворители.

Предложено также устройство для реализации способа. Устройство содержит гидродинамический парогенератор с рабочей полостью, включающий корпус из кольца-статора, передней и задней боковых крышек, имеющих отверстия для подключения патрубков, по крайней мере, один ротор в виде диска, установленный на валу и имеющий радиальный зазор между ним и кольцом-статором и осевые зазоры между ним и боковыми крышками корпуса, кавитаторы, расположенные на цилиндрической и торцевой поверхностях диска, крышек и корпуса соответственно, систему подачи и слива жидкости, узел для подключения к механическому приводу, патрубок для отбора пара. Согласно изобретению устройство дополнительно содержит блок управления подачей жидкости (БУПЖ), работающий в импульсном режиме; обеспечивающий дозировано-пульсирующую подачу жидкости в рабочую полость парогенератора, электромагнитный клапан, обеспечивающий через систему обратной связи управление производительностью парогенератора и установленный в системе подачи жидкости в парогенератор между БУПЖ и парогенератором, систему регулировки параметров пара, установленную на патрубке для отбора пара, гидроаккумулятор перегретой воды, образованный патрубками, соединяющими отверстия в задней и передней крышках, образующими замкнутый контур, расположенный в зоне кавитаторов, промежуточную камеру с воздушным зазором и дренажными отверстиями, отделяющую рабочую полость парогенератора от узла для подключения к механическому приводу, входное отверстие для подачи жидкости в рабочую полость парогенератора расположено в центральной части задней крышки в зоне торцевого уплотнения.

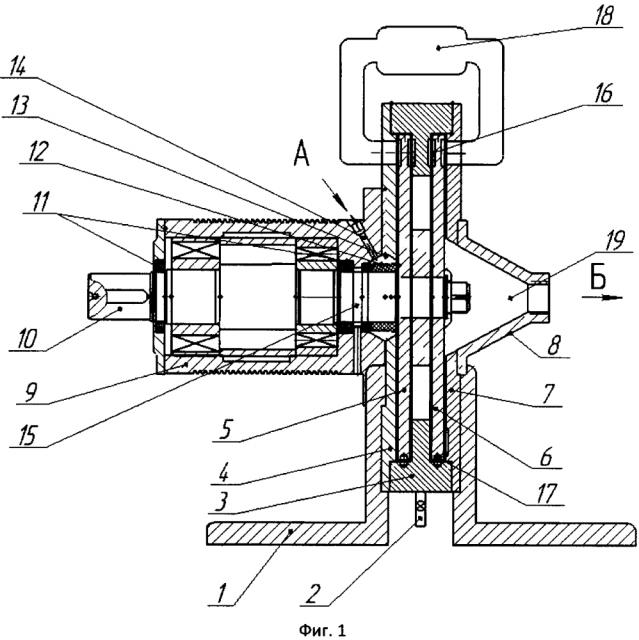

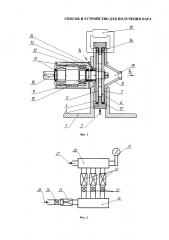

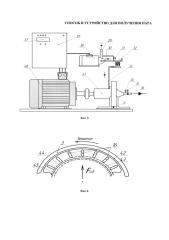

Изобретения поясняются чертежами, где на фиг. 1 представлен общий вид конструкции парогенератора; на фиг. 2 - блок управления подачей жидкости (БУПЖ); на фиг. 3 - общий вид устройства парогенератора; на фиг. 4 - часть рабочей полости парогенератора (активная зона).

Позициями обозначены: 1. Кронштейн-опора. 2. Кран слива. 3. Корпус. 4. Задняя крышка. 5. Задний диск. 6. Передний диск 7. Передняя крышка 8. Выходной конус. 9. Подшипниковый узел. 10. Вал механического привода. 11. Воротниковые уплотнения. 12. Торцевое керамическое уплотнение. 13. Камера охлаждения и смазки торцевого уплотнения. 14. Канал подачи воды (подача воды - А). 15. Промежуточная воздушная камера. 16. Кавитаторы 2-го типа 17. Кавитаторы 1-го типа. 18. Гидроаккумулятор перегретой воды. 19. Зона низкого давления (выход пара - Б). 20. Входной коллектор. 21. Манометр давления подачи воды. 22. Жиклер. 23. Кран управления. 24. Выходной коллектор. 25. Обратный клапан. 26. Электромагнитный клапан. 27. Вход воды от питательного насоса. 28. Выход воды для подачи в парогенератор. 29. Вход жидкости в насос. 30. Выход жидкости из насоса под избыточным давлением. 31. Кран регулировки давления жидкости. 32. Блок управления подачей жидкости. 33. Трубопровод подачи жидкости в гидродинамический парогенератор. 34. Манометр давления пара 35. Кран регулировки параметров пара 36. Патрубок для отбора пара. 37. Прибор контроля тока. 38. Питательный насос. 39. Электрический шкаф управления гидродинамическим парогенератором. 40. Электродвигатель механического привода гидродинамического парогенератора. 41. Гидродинамический парогенератор. 42. Линия внешней границы вращающегося кольца жидкости. 43. Линия внутренней границы вращающегося кольца жидкости. 44. Линия минимального размера вращающегося кольца жидкости до «срыва» кавитации 45. Линия максимального размера вращающегося кольца жидкости.

В заявляемых способе и устройстве получение пара происходит без использования внешнего источника тепла, образующегося при сжигании традиционных видов топлива или применения различных электрических нагревателей и теплопередачи через теплообменную поверхность.

При этом способе механическое (гидродинамическое) воздействие на жидкость непосредственно преобразуется в тепло внутри жидкости, причем внешнее механическое воздействие производится с целью создания условий для возникновения режима кавитации в движущейся с большой скоростью жидкости, способствующей сверх интенсивному нагреву жидкости в процессе многократных последовательных высокочастотных фазовых переходов жидкости в различные агрегатные состояния (испарение, конденсация).

Большая скорость вращающегося потока жидкости позволяет почти полностью избежать соляных отложений (накипи) на внутренней поверхности устройства. Соли и примеси остаются в жидкости и выбрасываются наружу, что дает возможность использовать для получения пара практически любую жидкость или воду без химической подготовки, а также получать пар или пароводяную смесь с различными химическими добавками и реагентами.

Предлагаемый способ предусматривает значительное усиление эффекта воздействия скоростной механической кавитации на жидкость с целью ее нагрева, с помощью реализации механизма дополнительного, искусственного образования максимального количества кавитационных пузырьков и механизма их принудительного схлопывания в потоке.

Подаваемая жидкость может представлять собой смесь из различных компонентов. Подачу жидкости в рабочую полость гидродинамического парогенератора осуществляют под избыточным давлением в строго дозируемом количестве. Причем для предотвращения износа рабочих поверхностей кавитаторов при работе в плотной жидкостной среде, на стадии разогрева парогенератора, до образования пароводяной смеси, жидкость подают в незаполненный парогенератор, начиная подавать ее одновременно с пуском парогенератора. Жидкость вследствие вращения формируется в увеличивающееся в размере, вращающееся кольцо, постепенно заполняет всю «активную зону» рабочей полости парогенератора 42, 43. Сначала в полости радиального кольцевого зазора, вступают в работу кавитаторы 1-го типа 17, расположенные на цилиндрической поверхности дисков, которые обеспечивают загрузку парогенератора по мощности примерно на 30-40%, что позволяет быстро прогреть парогенератор и сформировать рабочий вращающийся поток из пароводяной смеси пониженной плотности. По мере заполнения парогенератора пароводяной смесью формируется строго определенный размер кольца вращающейся жидкости пониженной плотности 45, незначительно превышающий зону расположения на торцевой поверхности диска кавитаторов 2-го типа 16, которые вступают в работу и загружают парогенератор по мощности на 100%.

Такой способ подачи воды в незаполненный парогенератор позволяет быстро нагревать дозированное количество жидкости с любой начальной температурой на входе до температуры парообразования, смешивая ее со вновь поступающей водой, образуя пароводяную смесь, и получать в «активной зоне» рабочей полости парогенератора постепенно увеличивающийся объем вращающегося кольца двухфазной парожидкостной среды пониженной плотности с температурой выше 100°С, избегая при этом разрушительного воздействия плотной однофазной жидкостной среды на внутреннюю поверхность рабочей полости парогенератора.

В это время происходит интенсивный разогрев парогенератора с образованием перегретой воды и заполнением гидроаккумулятора перегретой воды. Парогенератор выходит в рабочий режим парообразования. В рабочей полости парогенератора формируется высокоскоростной поток вращающейся жидкости, в котором при достижении скорости более 50 м/с начинается процесс интенсивной механической кавитации и, как следствие, быстрый нагрев жидкости. Интенсивность кавитации, а, следовательно, и нагрев значительно возрастает с образованием двухфазного потока, состоящего из жидкости и паров жидкости.

В процессе продолжающегося нагрева вращающегося кольца жидкости, в «активной зоне» рабочей полости парогенератора, при превышении давления насыщенного пара во вращающемся кольце жидкости величины давления, создаваемого центробежной силой (Fцб), воздействующей на этот вращающийся поток, пар (паровая фаза) начинает выходить из вращающегося кольца жидкости в зону насыщенного пара рабочей полости парогенератора и поднимать давление в этой зоне.

При превышении величины давления в зоне насыщенного пара рабочей полости парогенератора величины, равной избыточному давлению подачи воды, клапан 25 закрывается и подача воды прекращается. Дальнейшее подведение к жидкости тепла идет на процесс интенсивного парообразования - увеличения доли паровой фазы в двухфазной парожидкостной смеси с выходом ее в зону насыщенного пара рабочей полости парогенератора и отбором пара. Этот процесс вызывает сокращение размера вращающегося кольца жидкости до линии 44 в «активной зоне» рабочей полости парогенератора и выведения из работы кавитаторов 2-го типа 16, снижение интенсивности кавитации, нагрева и процесса парообразования и снижение давления в зоне насыщенного пара рабочей полости парогенератора.

При снижении давления в зоне насыщенного пара рабочей полости парогенератора ниже давления подачи жидкости открывается обратный клапан 25 и подача воды возобновляется. Новая, строго дозированная, порция подаваемой под избыточным давлением жидкости восстанавливает размер кольца жидкости до линии 45, создавая условия для полноценной работы кавитаторов 2-го типа 16, возобновления интенсивного нагрева жидкости и роста давления пара. Процесс повторяется.

Таким образом, гидродинамический, «внутренний» нагрев жидкости происходит вследствие возникновения в ней устойчивых процессов скоростной механической кавитации, вызывающих интенсивное выделение тепла. Пульсирующе-дозированная, по строго определенному алгоритму подача жидкости в гидродинамический парогенератор предлагаемой конструкции с использованием обратной зависимости между потребляемой мощностью электродвигателя механического привода и давлением, создаваемым в полости парогенератора, обеспечивает создание условий для реализации способа получения пара из жидкости при отсутствии внешнего температурного воздействия на жидкость, а, следовательно, и отсутствии теплообменной поверхности.

Устройство для получения пара и тепловой энергии состоит из следующих узлов и агрегатов: гидродинамический парогенератор 41 - проточный, без котла, дискового типа предназначен для получения пара, электродвигатель механического привода гидродинамического парогенератора 40 - предназначен для механического привода гидродинамического парогенератора, питательный насос 38 - подает жидкость в блок управления подачей жидкости и далее в парогенератор под давлением, зависящим от режима работы гидродинамического парогенератора, блок управления подачей жидкости 32 - осуществляет дозировано-пульсирующую подачу жидкости в гидродинамический парогенератор по строго определенному алгоритму, электрический шкаф управления гидродинамическим парогенератором 39 - предназначен для управления и контроля за работой электродвигателя и управления работой гидродинамического парогенератора, приборы управления и контроля 21, 23, 31, 34, 35, 37 - управляют режимами работы гидродинамического парогенератора и параметрами пара. Отличие предлагаемого решения от известных заключается в том, что жидкость в гидродинамический парогенератор подается с любой начальной температурой с помощью блока управления подачей воды под строго определенным давлением и расходом, зависящим от параметров пара на выходе из парогенератора, причем параметры пара и производительности парогенератора поддерживаются автоматически с большой точностью.

Гидродинамический парогенератор 41 (фиг. 1) состоит из корпуса 3, выполненного в форме кольца, передней 7 и задней 4 боковых крышек, имеющих отверстия для подключения патрубков гидроаккумулятора перегретой воды 18, по крайней мере, один или два ротора в виде дисков 5 и 6, установленных на валу 10 и имеющих радиальный зазор между ними и кольцом-статором, и осевые зазоры между ними и боковыми крышками корпуса, на цилиндрических и торцевых поверхностях дисков, крышек и корпусе имеются специальные конструктивные элементы - кавитаторы 1-го типа 17 и 2-го типа 16, систему подачи 14 и слива жидкости 2, подшипниковый узел 9 для подключения гидродинамического парогенератора к механическому приводу, промежуточную воздушную камеру 15 с дренажными отверстиями, выходной конус 8 для выхода пара.

Промежуточная (техническая) камера 15 с дренажными отверстиями выполняет роль гарантированного воздушного зазора между парогенератором и подшипниковым узлом и служит как воздушный теплоизолятор между горячей стенкой парогенератора и стенкой подшипникового узла. С одной стороны этой камеры установлено воротниковое уплотнение для исключения попадания масла из подшипникового узла внутрь парогенератора. Масло будет удаляться через дренажное отверстие наружу. С другой стороны камеры установлено торцевое керамическое уплотнение для исключения попадания пара или воды внутрь подшипникового узла - конденсат будет стекать через дренажное отверстие наружу. Таким образом, даже в случае одновременного частичного выхода из строя уплотнений - утечка масла или прорыв пара или воды - парогенератор не потеряет свою работоспособность и "доработает" до планового ремонта.

Рабочая полость парогенератора условно делится на две части (фиг. 4):

- «активная зона» - область высокого давления в рабочей полости парогенератора, которую заполняет вращающееся кольцо жидкости, включающая в себя кольцевой радиальный зазор между кольцом-статора и вращающимися дисками, на цилиндрических поверхностях которых расположены кавитаторы 1 типа, и область, включающая в себя зазоры между периферийными частями торцевых поверхностей вращающихся дисков и неподвижными поверхностями кольца-статора и крышек, при этом кавитаторы 2 типа расположены на торцевых поверхностях дисков, кольца-статора и крышек;

- «зона насыщенного пара» - область низкого давления в рабочей полости парогенератора, расположенную центральнее «активной зоны», включая выходной конус, в которую происходит выход пара из «активной зоны» вращающегося кольца перегретой жидкости при превышении давления насыщенного пара во вращающемся кольце жидкости, величины давления создаваемого центробежной силой, воздействующей на этот вращающийся поток.

Питательный насос 38 подает в парогенератор жидкость под давлением и в количествах, задаваемых блоком управления подачей жидкости.

Блок управления подачей жидкости (фиг. 2) состоит из входного коллектора 20 для подачи в него жидкости 27, давление которой устанавливается краном 31 и контролируется манометром 21, трех жиклеров 22 различного диаметра, каждый из которых имеет кран управления 23, выходного коллектора 24 с установленным на нем обратным клапаном 25 и электромагнитным клапаном 26, осуществляющими дозировано-пульсирующую подачу жидкости в парогенератор.

Электрический шкаф управления гидродинамическим парогенератором 39 с прибором контроля тока 37 осуществляет пуск, остановку электродвигателя механического привода гидродинамического парогенератора и контроль за его работой.

Реализация способа показана на примере работы устройства. Способ реализуется с помощью заявляемого устройства следующим образом.

Жидкость поступает во входной патрубок 29 питательного насоса 38 и подается по трубопроводу 30 под давлением, регулируемым с помощью крана 31 во входной коллектор блока управления подачей жидкости 20. Давление подаваемой жидкости контролируют с помощью манометра давления подачи воды 21. Избыточное давление подаваемой жидкости должно быть на 1,0-2,0 кг/см2 больше, чем давление пара, выходящего из парогенератора. Параметры отбираемого пара устанавливаются краном 35 и контролируются по манометру давления пара 34, установленному на патрубке для отбора пара 36.

При этом существует 3 режима работы:

1. Запуск парогенератора (разгон жидкости до рабочей скорости, создание высокоскоростного вращающегося потока жидкости и прогрев парогенератора до рабочей температуры свыше 100°С, время запуска - 45-60 с). Перед запуском парогенератора открывают кран слива жидкости из парогенератора 2, чтобы обеспечить гарантированный пуск незаполненного парогенератора, для обеспечения «легкого» пуска, снижения нагрузки на привод, обеспечения быстрого разогрева парогенератора и выхода на рабочий режим. Пуск парогенератора производится кнопкой, расположенной на шкафу управления парогенератором 39. Одновременно запускаются электродвигатель 40, питательный насос 38 и начинается подача жидкости в парогенератор с помощью БУПВ 32 через один из жиклеров 22, открываемых одним из кранов 23, имеющим калиброванное отверстие (20% от полного расхода), который обеспечивает подачу жидкости для режима запуска парогенератора, далее закрывают кран слива жидкости из парогенератора 2. Жидкость под давлением подается через трубопровод 33 в камеру охлаждения и смазки торцевого уплотнения 13 и под действием центробежных сил отбрасывается на периферию вращающихся дисков 5, 6, где в кольцевом зазоре между дисками и корпусом, в зоне расположения кавитаторов 16, 17, происходит процесс ее нагрева. Дозированное поступление жидкости обеспечивает быстрый прогрев парогенератора до рабочей температуры (свыше 100°С) и заполнение перегретой жидкостью гидроаккумулятора 18. Режим подачи жидкости в незаполненный парогенератор обеспечивает последовательное включение в работу сначала кавитаторов 1-го типа 17, а затем и 2-го типа 16. Дополнительно плавный гидродинамический пуск обеспечивается устройством плавного пуска электродвигателя, расположенного в электрическом шкафу управления парогенератором 39.

2. Рабочий режим парогенератора (увеличение подачи жидкости, полная загрузка парогенератора по мощности, выход на установленные параметры пара).

После прогрева парогенератора создаются условия для образования из жидкости пара «на проток», поэтому при снижении токовой нагрузки по показаниям прибора контроля 37 до 30% от номинала открывается 2-й 22 (35% расхода), а затем и 3-й жиклер 22 (45% расхода) - привод парогенератора загружается на полную мощность, обеспечивая стабильный выход пара. Параметры пара устанавливаются краном 35 по показаниям манометра 34, а производительность - кранами 23 БУПЖ. Образующийся пар отбирается из выходного конуса через патрубок для отбора пара 36 в магистраль паропровода, идущего к потребителю пара.

3. Остановка парогенератора (необходимо выполнить условия быстрого удаления жидкости и пара из парогенератора с целью не допустить отложения «накипи» в рабочей полости парогенератора после остановки дисков).

Остановка парогенератора производится нажатием кнопки «Стоп», расположенной на электрическом шкафу управления парогенератором 39. При этом одновременно происходит выключение электродвигателя механического привода 40 и питательного насоса 38, прекращение подачи жидкости в парогенератор и открытие крана слива жидкости из парогенератора 2. Избыточным давлением пара остатки жидкости удаляются из парогенератора. Это необходимо для того, чтобы исключить возможность образования «накипи» на неподвижных горячих поверхностях рабочей полости парогенератора, которая не образуется в процессе работы из-за высокой скорости потока жидкости.

Предлагаемый способ и устройство были реализованы. Оптимальные режимы работы: дозированный впрыск жидкости: при мощности привода 110 кВт, за 1 оборот диска впрыскивается всего 1 г воды с любой начальной температурой. Процесс закипания жидкости происходит через 45-60 с, далее обеспечивается стабильная генерация пара с заданными параметрами при производительности 180 кг пара в час.

Применение дозированно-пульсирующего режима подпитки парогенератора, позволяющего за счет регулируемых малых доз впрыска и использования аккумулятора перегретой воды гарантированно поддерживать равновесную температурную точку процесса парообразования в активной зоне рабочей полости парогенератора значительно выше 100°С, обеспечивает стабильный процесс парообразования с регулируемыми параметрами и при подаче в парогенератор жидкость с любой начальной температурой, исключая при этом процесс конденсации пара с созданием вакуума в рабочей полости парогенератора.

Дозированная подача жидкости в незаполненный парогенератор необходима для быстрого достижения рабочего режима с образованием пароводяной смеси пониженной плотности и исключения разрушительного износа элементов конструкции парогенератора.

1. Способ получения пара и тепловой энергии, включающий подачу жидкости в рабочую полость гидродинамического парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости за счет процессов механической кавитации во вращающемся гидродинамическом потоке жидкости в рабочей полости гидродинамического парогенератора до температуры парообразования, отбор пара, отличающийся тем, что создают двухфазную пароводяную перегретую вращающуюся гидродинамическую среду пониженной плотности в периферийной части рабочей полости гидродинамического парогенератора в зоне кавитации путем подачи жидкости без предварительного подогрева с дозированным расходом под избыточным давлением, обеспечивающим перегрев среды свыше 100°С; прекращают подачу жидкости при достижении температуры среды, создающей давление в рабочей полости парогенератора, превышающее величину избыточного давления подачи жидкости, отбирают пар из зоны низкого давления в центральной части рабочей полости при нагреве среды до температуры, при которой давление пара превышает центробежную силу, воздействующую на вращающийся поток жидкости, отбор пара осуществляют при установленном давлении в зависимости от требуемых параметров выхода пара, возобновляют подачу жидкости при снижении давления в полости парогенератора ниже давления подачи жидкости.

2. Способ по п. 1, отличающийся тем, что жидкость подают при давлении, превышающем установленное давление отбора пара на величину не менее 1 кг/см2.

3. Способ по п. 1, отличающийся тем, что скорость потока жидкости превышает величину 50 м/с.

4. Способ по п. 1, отличающийся тем, что жидкость дозированно подают в незаполненный парогенератор.

5. Устройство для получения пара и тепловой энергии для реализации способа по п. 1, содержащее гидродинамический парогенератор с рабочей полостью, включающий корпус из кольца-статора, передней и задней боковых крышек, имеющих отверстия для подключения патрубков, по крайней мере, один ротор в виде диска, установленный на валу и имеющий радиальный зазор между ним и кольцом-статором и осевые зазоры между ним и боковыми крышками корпуса, кавитаторы, расположенные на цилиндрической и торцевой поверхностях диска, крышек и корпуса соответственно, систему подачи и слива жидкости, узел для подключения к механическому приводу, патрубок для отбора пара, отличающееся тем, что оно дополнительно содержит блок управления подачей жидкости (БУПЖ), работающий в импульсном режиме, обеспечивающий дозировано-пульсирующую подачу жидкости в рабочую полость парогенератора, электромагнитный клапан, обеспечивающий через систему обратной связи управление производительностью парогенератора и установленный в системе подачи жидкости в парогенератор между БУПЖ и парогенератором, систему регулировки параметров пара, установленную на патрубке для отбора пара, гидроаккумулятор перегретой жидкости, образованный патрубками, соединяющими отверстия в задней и передней крышках, образующими замкнутый контур, промежуточную камеру с воздушным зазором и дренажными отверстиями, отделяющую рабочую полость парогенератора от узла для подключения к механическому приводу, входное отверстие для подачи жидкости в рабочую полость парогенератора расположено в центральной части задней крышки в зоне торцевого уплотнения.