Способ организации рабочего процесса в прямоточном воздушно-реактивном двигателе

Иллюстрации

Показать всеСпособ организации рабочего процесса в прямоточном воздушно-реактивном двигателе включает подачу порошка металлического горючего в камеру сгорания, его воспламенение и горение в потоке воздуха из воздухозаборника. Порошок в виде равномерно перемешанной суспензии в сжиженном горючем газе, размещенной в топливном баке, предварительно нагружают давлением вытеснения, нагревают и подают в камеру сгорания через форсунку. Максимальный диаметр частиц порошка, давление вытеснения и температуру нагрева суспензии определяют из защищаемых соотношений. Изобретение направлено на повышение энергетических характеристик и надежности работы прямоточного воздушно-реактивного двигателя. 1 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к области авиационного двигателестроения и может быть использовано при разработке прямоточных воздушно-реактивных двигателей (ПВРД).

Известен способ организации рабочего процесса в комбинированном ПВРД газогенераторной схемы (ракетно-прямоточном двигателе), представляющем собой сочетание прямоточного и ракетного двигателей [1, 2]. Принцип действия данной схемы ПВРД заключается в том, что продукты неполного сгорания твердого, жидкого или газообразного топлива, образующиеся в камере сгорания ракетного двигателя (газогенератора), используются в качестве горючего для прямоточного контура. Это горючее сжигается в потоке воздуха, поступающего через воздухозаборники в камеру дожигания. Продукты полного сгорания истекают через сопловой блок, создавая тягу ПВРД.

Перспективным направлением повышения энергетических характеристик ПВРД является использование порошков металлов в качестве горючих компонентов топливной смеси газогенератора. Применение металлов (в первую очередь, алюминия) обусловлено их высокой активностью, значительным тепловыделением и высокой температурой горения [3].

Известен способ повышения энергетических характеристик ПВРД путем введения в жидкое ракетное топливо порошков металлов (алюминий, бор, бериллий, магний) с дисперсностью частиц (1÷100) мкм [4]. Существенным недостатком таких суспензий является их расслоение при хранении с выпадением металла в осадок. Для снижения этого эффекта используются загустители - вещества, добавление которых в незначительных количествах повышает вязкость топлива. Однако при этом возникают трудности, связанные с подачей горючего в камеру сгорания и его распылением.

Известен способ организации рабочего процесса в гибридном ракетно-прямоточном воздушно-реактивном аэрокосмическом двигателе [5], который включает ракетный двигатель на топливе в виде взвеси нанопорошка алюминия с размером частиц не более 25 нм в жидкой водной фазе. Двигатель предназначен для создания тяги при старте и на начальном этапе полета, а также для наработки топлива, потребляемого совмещенным с ним ПВРД крейсерского полета на молекулярном водороде, образующимся при сжигании нанопорошка алюминия. Нанопорошок алюминия сжигается в парах воды в камере сгорания, которая является одновременно химическим реактором для получения водорода.

Недостатком данного способа является сложность реализации устойчивого режима горения, включающего многостадийные взаимовлияющие процессы диффузии, тепло- и массообмена, химической кинетики и газовой динамики.

Наиболее близким по технической сущности к заявляемому способу является организация рабочего процесса в прямоточном воздушно-реактивном двигателе на металлическом порошкообразном горючем [6]. Двигатель содержит систему запуска, систему подачи горючего, включающую топливный бак с металлическим порошкообразным горючим и перфорированным поршнем, и камеру сгорания. В корпусе двигателя установлен дополнительный газогенератор, обеспечивающий запуск системы подачи порошкообразного металлического горючего. Камера сгорания состоит из форкамеры, с размещенным на ее входе дозатором подачи горючего и камеры окончательного дожигания топлива. Форкамера и камера окончательного дожигания имеют каналы для подачи воздуха.

Недостатком данного способа является сложность обеспечения равномерной и дозированной подачи порошка в форкамеру. Существующие дозаторы имеют, как правило, большие габариты и массу и не обеспечивают надежную работу в условиях высоких перепадов температур и давлений.

Техническим результатом настоящего изобретения является повышение энергетических характеристик и надежности работы ПВРД.

Технический результат изобретения достигается тем, что разработан способ организации рабочего процесса в прямоточном воздушно-реактивном двигателе, включающий подачу порошка металлического горючего в камеру сгорания, его воспламенение и горение в потоке воздуха из воздухозаборника. Порошок в виде равномерно перемешанной суспензии в сжиженном горючем газе, размещенной в топливном баке, предварительно нагружают давлением вытеснения, нагревают и подают в камеру сгорания через форсунку. Максимальный диаметр частиц порошка, давление вытеснения и температуру нагрева суспензии определяют из соотношений

где Dmax - максимальный диаметр частиц порошка, мкм;

μ - коэффициент динамической вязкости сжиженного газа, Па⋅с;

L - характерный размер топливного бака, м;

ρр - плотность металла порошка, кг/м3;

ρ1 - плотность сжиженного газа, кг/м3;

g - ускорение свободного падения, м/с2;

t - время гарантированного сохранения равномерного распределения частиц порошка в суспензии, год;

ркам - давление в камере сгорания, Па;

pбак - давление вытеснения суспензии, Па;

ркр - критическое давление насыщенного пара для горючего газа, Па;

Ткип (pкам) - температура кипения сжиженного горючего газа при давлении, равном давлению в камере сгорания, °С;

Т - температура нагрева суспензии, °С;

Ткип (pбак) - температура кипения сжиженного горючего газа при давлении, равном давлению вытеснения суспензии, °С.

В качестве металлического горючего используют порошки алюминия, бора, бериллия, магния, циркония или лития, а в качестве сжиженного горючего газа используют углеводороды CnH2n, CnH2n+2, CnH2n-2.

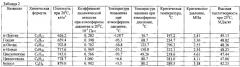

Сущность изобретения поясняется схемой (Фиг. 1), на которой представлен способ организации рабочего процесса в прямоточном воздушно-реактивном двигателе. Цифрами обозначено: 1 - воздухозаборник; 2 - эластичная мембрана; 3 - топливный бак; 4 - суспензия порошка металла в сжиженном газе; 5 - отводящие каналы для подачи воздуха в камеру сгорания; 6 - камера сгорания; 7 - баллон со сжатым газом; 8 - редуктор; 9, 11 - электропневмоклапаны; 10 - нагреватель; 12 - форсунка; 13 - воспламенитель; 14 - сопло.

Реализация способа осуществляется следующим образом. Прямоточный воздушно-реактивный двигатель предварительно разгоняют внешним носителем - твердотопливным ускорителем или самолетом (на Фиг. 1 не показаны) - до скорости, большей 0.6 М, где М - число Маха, обеспечивающей устойчивую работу ПВРД [4]. Открывают клапан 9, и сжатый газ из баллона 7 через редуктор 8 поступает в топливный бак 3 и через эластичную мембрану 2 нагружает суспензию порошка металла в сжиженном газе 4, создавая в ней заданное давление рбак. Уровень давления pбак превышает рабочее давление в камере сгорания ркам, но меньшее критического давления для сжиженного газа ркр. Затем включают нагреватель 10 и суспензию 4 нагревают до температуры T, меньшей температуры кипения сжиженного газа при давлении в топливном баке Ткип (рбак).

После нагрева суспензии 4 открывают клапан 11 и подогретую суспензию 4 через форсунку 12 подают в камеру сгорания 6. Поскольку давление в камере сгорания ркам меньше давления в топливном баке рбак, сжиженный газ будет перегретым относительно давления в камере сгорания. Это приведет к его «взрывообразному» закипанию и испарению. Испарившийся газ и частицы порошка металла перемешиваются с воздухом, поступающим из отводящих каналов 5, и воспламеняются при помощи пиротехнического воспламенителя 13. Продукты сгорания истекают через сопло 14, создавая тягу двигателя.

Достижение положительного эффекта изобретения обеспечивается следующими факторами.

1. Использование порошка металлического горючего в виде равномерно перемешанной суспензии в сжиженном газе обеспечивает равномерную и надежную подачу горючих компонентов в камеру сгорания ПВРД через форсунку (например, центробежную или струйную).

2. Предварительное нагружение суспензии, размещенной в топливном баке, давлением вытеснения рбак, определяемым из соотношения ркам < pбак < pкр, и нагревание суспензии до температуры Т, определяемой соотношением Ткип (ркам) < Т < Ткип (pбак), позволяет вводить суспензию в камеру сгорания ПВРД в перегретом состоянии. Это интенсифицирует процессы испарения сжиженного горючего газа и перемешивание горючих компонентов (паров горючего газа и частиц порошка металла) с окислительным компонентом (кислородом воздуха). В конечном счете повышается полнота сгорания и, как следствие, удельный импульс тяги ПВРД.

Перегретое состояние суспензии поясняется р-Т диаграммой фазовых переходов, приведенной на Фиг. 2 [7]. В исходном состоянии суспензия имеет температуру окружающей среды при атмосферном давлении (точка 0 на Фиг. 2). Затем давление в топливном баке устанавливается равным давлению вытеснения рбак (точка 1 на Фиг. 2). При этом давлении суспензия нагревается до температуры Т2, которая ниже температуры кипения сжиженного газа Т5 при давлении рбак (точка 2 на Фиг. 2). При подаче сжатого сжиженного газа в камеру сгорания давление резко уменьшается от величины давления в баке рбак до давления в камере ркам (точка 3 на Фиг. 2), а температура не изменяется Т3=Т2. Состояние сжиженного газа в точке 3 будет неустойчивым, так как при этом давлении сжиженный газ является перегретым на величину ΔТ=Т3-Т4 (температура кипения сжиженного газа при давлении ркам равна Т4, при этом Т4<Т3). Происходит «взрывообразное» закипание и испарение сжиженного газа, который переходит в газообразное состояние, а его температура понижается за счет испарения до температуры Т4 (точка 4 на Фиг. 2). Чем больше разность давлений между pбак и ркам, тем больший перегрев сжиженного газа может быть реализован и тем интенсивнее будет его кипение и испарение (Фиг. 2). При испарении объем газа многократно увеличивается, происходит его перемешивание с воздухом и распространение частиц порошка металла в объеме камеры сгорания. При этом не требуется применение форсунок или распылителей с соплами малого диаметра (для обеспечения дробления сжиженного газа) и практически устраняется возможность их засорения частицами порошка металла, что повышает надежность работы ПВРД.

3. Использование порошка металлического горючего с максимальным диаметром частиц Dmax, определяемым из соотношения (1) обеспечивает гарантированное время сохранения равномерного распределения частиц порошка в суспензии. Это обеспечивает надежную работу ПВРД при его запуске в период времени, не позднее заданного гарантийного срока.

Для обоснования соотношения (1) рассмотрим уравнение осаждения частиц в поле силы тяжести [8]:

где u - скорость осаждения частиц порошка; D - диаметр частиц. Из (4) следует, что чем крупнее размер частиц, тем быстрее произойдет их расслоение в суспензии. Поэтому для длительного периода времени сохранения равномерного распределения частиц в суспензии необходимо ввести ограничение на максимальный диаметр частиц Dmax. Из соотношения (4) следует:

При стационарном осаждении частиц скорость осаждения u=const и может быть представлена в виде

где l - расстояние, пройденное частицей за время t.

Примем за время t - время гарантированного сохранения равномерного распределения частиц порошка в суспензии, а за расстояние l - расстояние, равное l=0.1L, где L - характерный размер топливного бака (например, его диаметр или высота). Подставляя (6) в (5), получим соотношение

Для удобства проведения расчетов примем следующие размерности величин: [Dmax] = мкм = 10-6 м, [ρр] = [ρ1] = кг/м3, [L]=м, [μ] = Па⋅с, g = 9.80665 м/с, [t] = год = 31.536⋅106 с. При этом формула (7) примет вид (1):

Соотношение (1) определяет максимальный размер частиц, которые за время t сместятся на расстояние 0.1L. Более мелкие частицы диаметром D<Dmax сместятся на меньшее расстояние, что обеспечит сохранение равновесного распределения частиц.

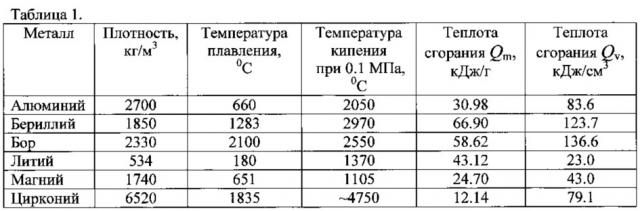

4. Использование в качестве металлического горючего порошков металлов (алюминия, бериллия, магния, циркония или лития) или металлоида (бора), обеспечивает высокое энерговыделение при реакции их горения и, следовательно, высокие энергетические характеристики ПВРД. Основные характеристики этих веществ приведены в таблице 1 [3].

При выборе металлического горючего необходимо наряду с теплотой сгорания единицы массы Qm [кДж/г] оценивать и теплоту сгорания единицы объема Qv [кДж/см3], которая определяется соотношением Qv=ρpQm.

Это связано с тем, что в ПВРД является важным не только количество теплоты, выделяемое на единицу массы горючего, но и занимаемый им объем.

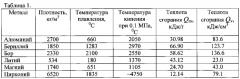

Использование в качестве сжиженного горючего газа углеводородов CnH2n, CnH2n+2, CnH2n-2 обеспечивает дополнительное тепловыделение при их горении в потоке воздуха в камере сгорания ПВРД. Основные характеристики некоторых горючих газов приведены в таблице 2 [9].

Пример реализации

В качестве примера реализации заявляемого способа организации рабочего процесса в прямоточном воздушно-реактивном двигателе рассмотрим ПВРД (Фиг. 1), в котором используется суспензия порошка алюминия в сжиженном циклогексане С6Н12.

Характеристики циклогексана [9]:

Tкр = 281°С - критическая температура;

pкр = 4.1 МПа - критическое давление;

Tпл = 6.6°С - температура плавления при атмосферном давлении;

Ткип = 80.7°С - температура кипения при атмосферном давлении;

Ср = 1.86 кДж/(кг⋅K) - удельная изобарическая теплоемкость;

ρ1 = 779 кг/м3 - плотность при 20°С;

μ = 1.06⋅10-3 Па⋅с - коэффициент динамической вязкости при 20°С;

Qvap = 366 кДж/кг - удельная теплота испарения.

Характеристики алюминия:

ρр = 2700 кг/м3 - плотность;

Qm = 30.98 кДж/г - теплота сгорания на единицу массы;

Qv = 83.6 кДж/см3 - теплота сгорания на единицу объема;

Примем типичные для ПВРД значения давления в камере сгорания pкам = 0.5 МПа и характерного размера топливного бака L=1 м [4].

Величина Dmax рассчитывается по соотношению (1). Для топливного бака L=1 м и гарантийного времени хранения 1 год максимальный диаметр частиц порошка должен быть не более Dmax≤57 нм. Для гарантийного срока хранения 1 месяц - Dmax≤0.2 мкм.

При нормальных условиях (T=20°С, р=0.1 МПа) циклогексан представляет собой жидкость, в которой равномерно перемешивают порошок алюминия с заданным соотношением масс порошка и жидкости (определяемым из термодинамических расчетов). Полученную суспензию заливают в топливный бак ПВРД.

Перед запуском двигателя суспензию 4 в топливном баке 3 нагружают через мембрану 2 давлением вытеснения рбак путем подачи сжатого газа из баллона 7 через редуктор 8 и электропневмоклапан 9. Редуктор 8 обеспечивает значение давления рбак в соответствии с соотношением (2), например, pбак = 3.5 МПа:

0.5 МПа < 3.5 МПа < 4.1 МПа.

Затем суспензию 4 в топливном баке 3 нагревают при этом давлении от внешнего источника тепла 10 (например, электронагревателя) до температуры T в соответствии с соотношением (3).

Из р-Т диаграммы для циклогексана [9] определяют значения температуры кипения при заданных pкам и рбак:

Ткип (рбак) = Ткип (3.5 МПа) ≈ 260°С.

С учетом (8) значение температуры нагрева суспензии выбирают, например, Т=220°С.

Двигатель разгоняют внешним твердотопливным ускорителем или самолетом до скорости, большей 0.6 М. Затем открывают клапан 11, и начинается подача нагретой суспензии в камеру сгорания. При входе в камеру сгорания 6 давление в струе суспензии резко уменьшается от pбак = 3.5 МПа до ркам = 0.5 МПа. Сжиженный газ оказывается перегретым для давления pкам = 0.5 МПа на величину ΔT=(220-120)°С=100°С, что приведет к его «взрывообразному» закипанию и испарению.

Количество избыточного тепла, запасенное в перегретом сжиженном газе и расходуемое на его испарение, равно ΔQ=CP⋅ΔT==186.3 кДж/кг. Следовательно, количества избыточного тепла в перегретом сжиженном газе (ΔQ/Qvap)⋅100~50% достаточно для мгновенного испарения поступающего в камеру сгорания сжиженного газа. Поскольку кипение жидкости происходит «взрывообразно» в объеме струи, не испарившаяся часть сжиженного газа будет диспергироваться по объему камеры сгорания и перемешиваться с воздухом. При срабатывании пиротехнического воспламенителя инициируется горение газовоздушной смеси с частицами порошка металла и ее истечение через сопло.

Приведенный пример доказывает, что при реализации предлагаемого способа организации рабочего процесса в ПВРД достигается положительный эффект, заключающийся в следующем.

1. Способ позволяет повысить энергетические характеристики ПВРД за счет использования порошков металлического горючего с высокими значениями объемной теплоты сгорания в сочетании с высококалорийными углеводородами.

2. Способ позволяет повысить надежность работы ПВРД за счет подачи порошка металлического горючего в виде суспензии в сжиженном горючем газе, что обеспечивает равномерное и надежное распыливание горючих компонентов центробежной или струйной форсункой.

3. Способ позволяет повысить эффективность работы ПВРД за счет подачи суспензии в камеру сгорания в перегретом состоянии, что повышает эффективность ее дробления и перемешивания с воздухом.

ЛИТЕРАТУРА

1. Бондарюк М.М., Ильяшенко С.М. Прямоточные воздушно-реактивные двигатели. - М.: Оборонгиз, 1958. - 392 с.

2. Интегральные прямоточные воздушно-реактивные двигатели на твердых топливах: Основы теории и расчета / Под ред. Л.С. Яновского - М: ИКЦ «Академкнига», 2006. - 343 с.

3. Похил П.Ф., Беляев А.Ф., Вролов Ю.В. и др. Горение порошкообразных металлов в активных средах. - М: Наука, 1972. - 294 с.

4. Орлов Б.В., Мазинг Г.Ю., Рейдель А.Л., Степанов М.Н., Топчеев Ю.И. Основы проектирования ракетно-прямоточных двигателей. - М: Машиностроение, 1967. - 424 с.

5. Патент РФ №2563641, МПК F02K 7/18, В81С 99/00. Гибридный ракетно-прямоточный воздушно-реактивный аэрокосмический двигатель / A.M. Старик, П.С. Кулешов, A.M. Савельев - Опубл. 20.09.2015.

6. Патент РФ №2439358, F02K 7/18. Прямоточный воздушно-реактивный двигатель на порошкообразном металлическом горючем / В.И. Малинин, С.М. Виноградов, О.М. Иванов, В.В. Гуреев, А.И. Марченко - Опубл. 10.01.2012 г.

7. Стенли Г. Фазовые переходы и критические явления. - М.: Мир, 1973. - 425 с.

8. Архипов В.А., Усанина А.С. Движение частиц дисперсной фазы в несущей среде: учебн. пособие. - Томск: Издательский дом Томского государственного университета, 2014. - 252 с.

9. Дубовкин Н.Ф. Справочник по теплофизическим свойствам углеводородных топлив и их продуктам сгорания. - М.-Л.: Госэнергоиздат, 1962. - 288 с.

1. Способ организации рабочего процесса в прямоточном воздушно-реактивном двигателе, включающий подачу порошка металлического горючего в камеру сгорания, его воспламенение и горение в потоке воздуха из воздухозаборника, отличающийся тем, что порошок в виде равномерно перемешанной суспензии в сжиженном горючем газе, размещенной в топливном баке, предварительно нагружают давлением вытеснения, нагревают и подают в камеру сгорания через форсунку, а максимальный диаметр частиц порошка, давление вытеснения и температуру нагрева суспензии определяют из соотношений

pкам<pбак<pкр,

Tкип(pкам)<T<Tкип(pбак),

где Dmax - максимальный диаметр частиц порошка, мкм;

μ - коэффициент динамической вязкости сжиженного газа, Па⋅с;

L - характерный размер топливного бака, м;

ρp - плотность металла порошка, кг/м3;

ρ1 - плотность сжиженного газа, кг/м3;

g - ускорение свободного падения, м/с2;

t - время гарантированного сохранения равномерного распределения частиц порошка в суспензии, год;

pкам - давление в камере сгорания, Па;

pбак - давление вытеснения суспензии, Па;

pкр - критическое давление насыщенного пара для горючего газа, Па;

Tкип(pкам) - температура кипения сжиженного горючего газа при давлении, равном давлению в камере сгорания, °C;

T - температура нагрева суспензии, °C;

Tкип(pбак) - температура кипения сжиженного горючего газа при давлении, равном давлению вытеснения суспензии, °C.

2. Способ по п. 1, отличающийся тем, что в качестве металлического горючего используют порошки алюминия, бора, бериллия, магния, циркония или лития.

3. Способ по п. 1, отличающийся тем, что в качестве сжиженного горючего газа используют углеводороды CnH2n, CnH2n+2, CnH2n-2.