Малошумный дроссель

Иллюстрации

Показать всеИзобретение относится к области трубопроводной арматуры, в частности к малошумным клапанам с эластичными элементами, и может быть использовано в судостроительной, нефтехимической и других отраслях промышленности. Технический результат, на который направлено заявленное изобретение, заключается в повышении надежности работы дросселя и в снижении вибрации и шума, вызываемых потоком, а также в возможности использовать дроссель в реверсивном потоке. Технический результат достигается за счет того, что в дросселе используется ограничитель расширения эластичного элемента, который за счет своей формы и материала одновременно обеспечивает надежное ограничение расширения и снижение шума и вибрации. Дроссель по первому варианту содержит корпус, формирующий проходной канал, установленный в проходном канале сердечник с эластичным элементом, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и углублением в форме усеченного конуса со стороны, обращенной к эластичному элементу. По второму варианту вместо ограничителя с продольными каналами используется сплошной ограничитель из пористого глушащего материала. Дроссель по третьему варианту содержит корпус, формирующий проходной канал, эластичный элемент, установленный во внутренней стенке корпуса, установленный в проходном канале сердечник, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и выступом в форме усеченного конуса со стороны, обращенной к сердечнику. В четвертом варианте используется компоновка третьего варианта, при этом вместо ограничителя с продольными каналами используется сплошной ограничитель из пористого глушащего материала, например из прессованной проволоки. 4 н. и 21 з.п. ф-лы, 6 ил.

Реферат

Дроссель относится к области трубопроводной арматуры, в частности к малошумным клапанам с эластичными элементами, и может быть использован в судостроительной, нефтехимической и других отраслях промышленности.

Известен способ увеличения надежности эластичного элемента в клапане из патента DE2406530 (опубл. 28.08.1975). Ограничительный клапан содержит эластичную трубку (эластичный элемент). Трубка удерживается внутри жесткой гильзы (корпус) двумя кольцами. В области крепления трубка испытывает самый высокий изгибающий момент, поэтому она имеет коническую форму сечения с увеличением толщины к концам. Общими признаками с заявленным техническим решением являются жесткая гильза (корпус), эластичная трубка (эластичный элемент). Недостатком данного клапана является то, что его прочность обеспечивается за счет особой формы эластичной трубки, выполнить которую возможно только формованием в пресс-форме методом литья, для чего необходимо изготавливать сложную пресс-форму.

Известно запорное устройство для перекрытия трубопроводов по патенту на изобретение RU2359161 (опубл. 20.06.2009) с корпусом, имеющим расширение, повторяющее сферическую форму диафрагмы (раскрытого эластичного элемента). Общими признаками с заявленным техническим решением являются корпус, патрубок (сердечник), эластичная диафрагма (эластичный элемент), которая закреплена на концах патрубка. Раздутый эластичный элемент размещается в расширении корпуса, что снижает вероятность его разрушения. Недостатком данного устройства является сложная форма корпуса из-за наличия зоны расширения.

Из международной заявки WO2016037629 (опубл. 17.03.2016) известен зажимной клапан, в котором эластичный клапанный элемент выполнен с ребрами жесткости. Общими с заявленным техническим решением являются признаки: корпус, эластичный клапанный элемент. Недостатком такого клапана является сложность изготовления эластичного элемента с ребрами жесткости.

Прототипом заявляемого технического решения является запорное устройство для перекрытия трубопроводов по патенту RU2278312 (опубл. 20.06.2006). Общими признаками с заявленным техническим решением является наличие корпуса, эластичного элемента, конуса с отверстиями (ограничитель деформации эластичного элемента). Недостатками данного устройства является низкая надежность ограничения деформации, т.к. конус представляет собой тонкостенный элемент и под действием большого давления может деформироваться вместе с эластичным элементом. Конструкция не обеспечивает снижение вибрации и шума, а может способствовать их увеличению за счет турбулизации потока в отверстиях тонкостенного конуса. Кроме того, отсутствует возможность его использования в качестве реверсивного запорного устройства, т.к. при обратном потоке раздутие деформированного элемента не ограничивается.

Технический результат, на который направлено заявленное техническое решение, заключается в повышении надежности работы дросселя за счет повышения надежности ограничения деформации эластичного элемента, что позволяет увеличить рабочий перепад давления, одновременно с этим в снижении вибрации и шума, вызываемых потоком, в возможности использовать дроссель в реверсивном потоке. Технический результат является одинаковым для двух основных компоновок дросселя с эластичными элементами: эластичный элемент установлен на сердечнике, эластичный элемент установлен на внутренней стенке проходного канала.

Технический результат достигается за счет того, что в дросселе используется ограничитель расширения эластичного элемента, который за счет своей формы и материала одновременно обеспечивает надежное ограничение расширения и снижение шума и вибрации. Поскольку для этого используется один конструктивный элемент, то это значительно упрощает конструкцию и усиливает эффект.

Дроссель по первому варианту содержит корпус, формирующий проходной канал, установленный в проходном канале сердечник с эластичным элементом, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и углублением в форме усеченного конуса со стороны, обращенной к сердечнику. В данном варианте ограничитель снижает шум и вибрацию за счет наличия продольных каналов.

По второму варианту вместо ограничителя с продольными каналами используется сплошной ограничитель из пористого глушащего материала, например из прессованной проволоки, которой может быть придана нужная форма. При прохождении жидкости через ограничитель из пористого глушащего материала, так же как при прохождении через продольные каналы, поток ламинаризируется, что снижает шум и вибрацию.

По третьему варианту (при альтернативной компоновке дросселя) дроссель содержит корпус, формирующий проходной канал, эластичный элемент, установленный по внутренней стенке корпуса, установленный в проходном канале сердечник, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и выступом в форме усеченного конуса со стороны, обращенной к сердечнику.

По четвертому варианту используется компоновка третьего варианта, при этом, также как и по второму, вместо ограничителя с продольными каналами используется сплошной ограничитель из пористого глушащего материала, например из прессованной проволоки, при прохождении по которому управляемая среда ламиназируется, что снижает шум и вибрацию.

Форма ограничителя по всем вариантам обеспечивает надежное ограничение расширения эластичного элемента, а также возможность размещения в этой форме продольных каналов, которые снижают вибрацию и шум, вызываемые потоком.

Продольные каналы ограничителя деформации эластичного элемента в дросселе могут быть выполнены плоскими или цилиндрическими. Плоские продольные каналы ограничителя деформации эластичного элемента в дросселе могут быть сформированы радиально расположенными полостями. Это способствует снижению вибрации и шума, вызываемых потоком, за счет ламинаризации потока.

Ограничитель деформации эластичного элемента может быть выполнен из металла, или из полимерного материала, или из керамического материала. Эти материалы обеспечивают достаточную надежность ограничения деформации эластичного элемента.

Ограничитель деформации эластичного элемента может быть выполнен из глушащего материала, а в качестве глушащего материала может быть использована металлорезина или прессованная проволока. В таком случае снижение вибрации и шума обеспечивается не только наличием каналов, но и свойствами материала, что обеспечивает синергетический эффект.

В проходном канале на сердечнике дросселя может быть установлен по меньшей мере один шумогаситель в форме шайбы. Шумогаситель дросселя может быть выполнен формованием (прессованием) из прессованной проволоки или из металлорезины. Наличие такого шумогасителя дополнительно снижает вибрацию и шум.

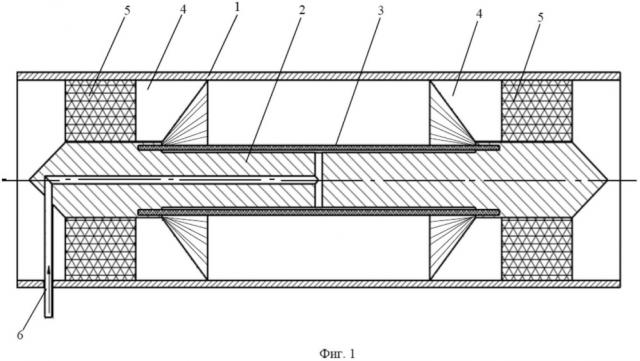

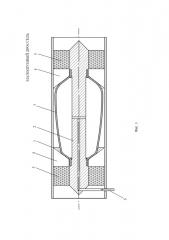

Дроссель поясняется чертежами, где на фиг. 1 изображена схема устройства в открытом состоянии, на фиг. 2 изображена схема устройства в полуоткрытом состоянии, на фиг. 3 – в частично закрытом состоянии, на фиг.4 – в закрытом, на фиг.5 изображен поперечный разрез дросселя в месте установки цилиндрического ограничителя деформации. На фиг.6 – вариант дросселя в частично закрытом состоянии.

Дроссель (фиг.1-6) содержит корпус 1, формирующий проходной канал, установленный в проходном канале сердечник 2 с эластичным элементом 3, два ограничителя 4 деформации эластичного элемента, выполненных цилиндрическими с продольными каналами и углублением в форме усеченного конуса со стороны, обращенной к эластичному элементу 3.

Ограничитель 4 деформации эластичного элемента может быть выполнен из полимерного материала и может быть напечатан на 3D-принтере. Шумогасители 5 могут быть выполнены из запутанной прессованной металлической проволоки.

Дроссель работает следующим образом.

Когда дроссель открыт (фиг.1), в эластичный элемент 3 по каналу 6 подается управляющая среда с давлением (Рупр), равным или меньшим давления потока (Рп). При этом эластичный элемент 3 не деформируется или слабо деформируется, не перекрывая поток. При движении потока (слева направо по фиг. 1-4, 6) поток проходит через шумогаситель 5. При проходе потока жидкости через шумогасители 5 осуществляется дробление потока, снижение его скорости с одновременным поглощением звуковой энергии.

Затем поток проходит через плоские продольные каналы ограничителя деформации 4 и через поверхность конусного углубления ограничителя 4 попадает в основную зону проходного канала. Цилиндрический ограничитель 4 деформации содержит множество плоских каналов, которые делят поток жидкости на элементарные потоки, осуществляя снижение турбулентности, т.е. уровня вибрации и шума. Далее поток попадает в плоские продольные каналы второго по ходу ограничителя 4 деформации и через шумогаситель 5 выходит из проходного канала.

Для частичного закрытия проходного канала (фиг.2) в полость эластичного элемента 3 через канал 6 подачи управляющей среды подается поток жидкости под давлением (Рупр), большем давления жидкости в потоке (Рп). При этом эластичный элемент 3 деформируются перекрывая часть плоских проходных каналов. Деформация происходит несимметрично. В конце дросселя, по ходу движения потока, эластичный элемент 3 более растянут, чем в начале, т.к. давление в потоке на выходе клапана ниже, особенно, если клапан установлен в качестве сливного. Перепад давления на оболочке эластичного элемента в зоне, находящейся в начале дросселя, будет меньше перепада давления на эластичном элементе в зоне, находящейся в конце дросселя. Если на входе дросселя давление жидкости – Рвх, после дросселя давление жидкости в потоке – Рвых, давление управляющей среды в эластичном элементе - Рупр, то Рупр ≥ Рвх, при этом Рупр >> Рвых. Более существенный перепад давления со стороны выхода из проходного канала приводит к большей деформации эластичного элемента с этой стороны. Такая асимметрия деформации эластичного элемента 3 продолжит расти, если увеличивать степень закрытия проходного канала (фиг.3), т.к. будет расти перепад давления на стенке эластичного элемента со стороны выхода. При долговременной работе дросселя в данном режиме в зоне, находящейся в конце проходного канала по потоку, на эластичном элементе мог бы образоваться пузырь, а затем стенки элемента могли бы разрушиться. Однако в конце дросселя установлен ограничитель 4 деформации эластичного элемента, который со стороны деформации эластичного элемента имеет углубление в форме усеченного конуса. При деформации стенка эластичного элемента 3 повторяет форму углубления ограничителя деформации 4, упираясь в него. Ограничитель 4 надежно удерживает форму эластичного элемента 3 и предотвращает образование пузыря. Надежность удержания формы обеспечивается более прочной конструкцией ограничителя 4 по сравнению с конструкцией прототипа. Используемая в прототипе форма тонкостенного конуса не способна выдержать большие перепады давления, которые могут возникнуть из-за разницы Pупр и Pвых. Цилиндрическая же форма ограничителя 4 приводит к тому, что конусные стенки элемента имеют увеличенную толщину, следовательно, нагрузка от давления распределяется по массиву материала от конусной поверхности ограничительного элемента 4.

Такое обеспечение защиты эластичного элемента 3 от разрывов осуществляется при работе дросселя в обоих направлениях, т.к. ограничитель 4 деформации может быть установлен с двух сторон сердечника 2.

При полном закрытии канала (фиг. 4) на эластичном элементе в зоне, находящейся на выходе в конце дросселя, перепад давлений будет значительно выше, чем в предыдущем режиме работы, т.к. Рупр ≈Pвх>> 0. При этом осуществляется надежное перекрытия потока жидкости в результате того, что эластичный элемент 3 практически равномерно размещается в зоне между двумя ограничителями 4 деформации. Деформированная стенка эластичного элемента полностью опирается на ограничитель 4 и корпус 1 дросселя, что позволяет не допустить образования пузыря.

При установке ограничителя деформации эластичного элемента, выполненного из глушащего материала, например из металлорезины, увеличивается снижение шума и вибрации за счет материала. При выполнении ограничителя с продольными каналами и из глушащего материала эффект снижения шума и вибрации увеличивается.

Работа дросселя по второму варианту аналогична. Отличие состоит в том, что ламинаризация потока в ограничителе деформации осуществляется за счет свойств пористого глушащего материала, например прессованной проволоки.

Работа дросселя по варианту три и четыре аналогична работе по варианту один и два с тем отличием, что форма ограничителя деформации эластичного элемента изменена на ответную, соответствующую деформации эластичного элемента от стенок корпуса к сердечнику (фиг.6).

1. Дроссель, содержащий корпус, формирующий проходной канал, установленный в проходном канале сердечник с эластичным элементом, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и углублением в форме усеченного конуса со стороны, обращенной к эластичному элементу.

2. Дроссель по п. 1, в котором продольные каналы ограничителя деформации эластичного элемента выполнены плоскими.

3. Дроссель по п. 2, в котором плоские продольные каналы ограничителя деформации эластичного элемента сформированы радиально расположенными полостями.

4. Дроссель по п. 1, в котором продольные каналы ограничителя деформации эластичного элемента выполнены цилиндрическими.

5. Дроссель по любому из пп. 1-4, в котором ограничитель деформации эластичного элемента выполнен из металла.

6. Дроссель по любому из пп. 1-4, в котором ограничитель деформации эластичного элемента выполнен из полимерного материала.

7. Дроссель по любому из пп. 1-4, в котором ограничитель деформации эластичного элемента выполнен из керамического материала.

8. Дроссель по любому из пп. 1-4, в котором ограничитель деформации эластичного элемента выполнен из глушащего материала.

9. Дроссель по п. 8, в котором в качестве глушащего материала для ограничителя деформации эластичного элемента использована металлорезина.

10. Дроссель, содержащий корпус, формирующий проходной канал, установленный в проходном канале сердечник с эластичным элементом, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим из глушащего пористого материала и с углублением в форме усеченного конуса со стороны, обращенной к эластичному элементу.

11. Дроссель по п.10, в котором в качестве глушащего пористого материала ограничителя деформации эластичного элемента использована прессованная проволока.

12. Дроссель, содержащий корпус, формирующий проходной канал, эластичный элемент, установленный по внутренней стенке корпуса, установленный в проходном канале сердечник, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим с продольными каналами и выступом в форме усеченного конуса со стороны, обращенной к эластичному элементу.

13. Дроссель по п. 12, в котором продольные каналы ограничителя деформации эластичного элемента выполнены плоскими.

14. Дроссель по п. 13, в котором плоские продольные каналы ограничителя деформации эластичного элемента сформированы радиально расположенными полостями.

15. Дроссель по п. 12, в котором продольные каналы ограничителя деформации эластичного элемента выполнены цилиндрическими.

16. Дроссель по любому из пп. 12-15, в котором ограничитель деформации эластичного элемента выполнен из металла.

17. Дроссель по любому из пп. 12-15, в котором ограничитель деформации эластичного элемента выполнен из полимерного материала.

18. Дроссель по любому из пп. 12-15, в котором ограничитель деформации эластичного элемента выполнен из керамического материала.

19. Дроссель по любому из пп. 12-15, в котором ограничитель деформации эластичного элемента выполнен из глушащего материала.

20. Дроссель по п. 19, в котором в качестве глушащего материала для ограничителя деформации эластичного элемента использована металлорезина.

21. Дроссель, содержащий корпус, формирующий проходной канал, эластичный элемент, установленный по внутренней стенке корпуса, установленный в проходном канале сердечник, по меньшей мере один ограничитель деформации эластичного элемента, выполненный цилиндрическим из глушащего пористого материала и выступом в форме усеченного конуса со стороны, обращенной к эластичному элементу.

22. Дроссель по п.21, в котором в качестве глушащего пористого материала ограничителя деформации эластичного элемента использована прессованная проволока.

23. Дроссель по любому из пп. 1-4, 9-15, 20-22, в проходном канале которого на сердечнике установлен по меньшей мере один шумогаситель в форме шайбы.

24. Дроссель по п.23, в котором шумогаситель выполнен формованием из прессованной проволоки.

25. Дроссель по п.23, в котором шумогаситель выполнен из металлорезины.