Способ производства холоднокатаной двухфазной феррито-мартенситной автолистовой стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к изготовлению листа, который используют в автомобильной промышленности. Для обеспечения необходимого уровня ВН-эффекта и способности к раздаче отверстия при сохранении механических свойств, присущего классу прочности 780 МПа феррито-мартенситной стали способ включает выплавку стали, содержащей, мас.%: С 0,10-0,15, Si 0,10-0,40, Mn 1,8-2,4, Cr 0,20-0,40, Mo 0,10-0,40, Al 0,02-0,08, P не более 0,02, S не более 0,02, Fe и неизбежные примеси, горячую прокатку при температуре начала от 1050 до 1200°C и конца 800-890°C, смотку листа в рулон при 580-650°C, холодную прокатку с суммарным обжатием 45-70% на толщину 0,9-1,5 мм и термическую обработку в агрегате непрерывного действия путем нагрева до температуры отжига 730-790°C, выдержки, замедленного охлаждения до температур ниже Ar1, ускоренного охлаждения до 250-330°C и перестаривания при упомянутой температуре. Лист перемещают в агрегате со скоростью при условии: Vдв.пол=[(Тотж-680°С/k-10м/мин]÷[(Тотж-680°C/k+10 м/мин], где Vдв.пол - скорость движения полосы в агрегате, м/мин, k=1×мин×°C/м, Тотж - температура отжига, °C. 3 табл.

Реферат

Изобретение относится к области металлургии, а именно к способам производства холоднокатаных высокопрочных листовых двухфазных феррито-мартенситных сталей, которые могут быть использованы в автомобильной промышленности.

Основные требования к разработанной стали включают в себя: предел прочности (σв) не ниже 780 МПа, предел текучести (σт) в интервале 440-550 МПа, относительное удлинение (δ) не ниже 14%, ВН-эффект (ВН) не ниже 30 МПа. Также для автопроизводителей важен такой параметр как способность к раздаче отверстия (1), характеризующий способность проката к проведению холодной штамповке без возникновения дефектов.

Известен способ изготовления холодно- или горячекатаной ленты из двухфазной стали с повышенной прочностью и высокой характеристикой деформируемости, предназначенной, в частности, для автомобилей с облегченной конструкцией, содержащей следующие элементы, вес.%: углерод от 0,1 до 0,16, алюминий от 0,02 до 0,05, кремний от 0,40 до 0,60, марганец 1,5 до 2,0, фосфор меньше или равно 0,020, сера меньше или равно 0,003, азот меньше или равно 0,01, ниобий 0,01-0,04, ванадий 0,02-0,08, остальное - железо и присущие стали сопутствующие элементы, а также оптимальная добавка титана до 0,01, при этом двухфазная структура образуется при непрерывном отжиге, отличающийся тем, что холодно- или горячекатаную стальную ленту нагревают в проходной печи за одну стадию до температуры от 820 до 1000°С, предпочтительно от 840 до 1000°С, затем отожженную стальную ленту охлаждают с температуры отжига при скорости от 15 до 30°С/с. Способ обеспечивает получение однородных механических и технологических свойств при изготовлении ленты с изменяющейся толщиной по длине и ширине (Патент RU 2443787, МПК C21D 8/02, C21D 9/46, C22C 38/12, опубликован 27.02.2012.)

Недостаток данного способа заключается в том, что термообработка производится до температур значительно выше Ac3, что может привести к формированию разнозернистой структуры и, следовательно, к анизотропии свойств, также отсутствует отпуск проката после ускоренного охлаждения, что отрицательно сказывается на таких показателях пластичности, как относительное удлинение и способность к раздаче отверстия.

Известен способ производства холоднокатаных листов из двухфазной стали, содержащей в мас. %: 0,055≤С≤0,095, 2≤Mn≤2,6, 0,005≤Si≤0,35, S≤0,005, Р≤0,050, 0,1≤Al≤0,3, 0,05≤Мо≤0,2, 0,2≤Cr≤0,5, при условии, что Cr+2Мо≤0,6, Ni<0,1, 0,010≤Nb≤0,040, 0,010≤Ti≤0,050, 0,0005≤В≤0,0025, 0,002≤N≤0,007, остальное железо и неизбежные примеси, отливают полуфабрикат, нагревают его до 1150°C≤TR≤1250°C и подвергают горячей прокатке при температуре конца прокатки TFL≤Ar3, а затем сматывают в рулон при температуре в пределах 500°C≤Tbob≤570°C. Очищают от окалины и проводят холодную прокатку при обжатии от 30 до 80%. Холоднокатаный полуфабрикат нагревают со скоростью 1°C/сек≤VC≤5°C/сек до температуры отжига Тм, определяемой как Ас1+40°C≤Тм≤Ас3-30°C/сек, при которой выдерживают в течение времени 30 сек≤tм≤300 сек для образования структуры, содержащей аустенит, после чего охлаждают до температуры ниже Ms со скоростью V, достаточно высокой для превращения всего количества аустенита в мартенсит. Получаемые листы обладают хорошей способностью к формованию, особенно хорошей способностью к изгибам, при обеспечении прочности стали от 980 до 1100 МПа и удлинении при разрыве выше 9%. (Патент RU 2470087, МПК C22C 38/58, C21D 8/02, опубликован 20.12.2012.)

Недостаток данного способа заключается в том, что смотка при горячей прокатке в указанном интервале температур приведет к тому, что карбонитриды ниобия не будут выделятся во время смотки. Также не применяется отпуск после ускоренного охлаждения, что отрицательно сказывается на таких показателях пластичности, как относительное удлинение и способность к раздаче отверстия.

Наиболее близким аналогом заявленного изобретения является способ получения высокопрочного холоднокатаного стального листа с пределом прочности на разрыв 780 МПа или более. Способ включает получение слябов, из стали, содержащей, мас. %: С: 0,05-0,09, Si: 0,4-1,3, Mn: 2,5-3,2, Р: 0,001-0,05, N: 0,0005-0,006, Al: 0,005-0,1, Ti: 0,001-0,045, S в диапазоне, определяемом выражением (А), остальное - Fe и неизбежные примеси. Сталь может дополнительно содержать, мас. %: Nb 0,001-0,04, В 0,0002-0,0015, Мо 0,05-0,50, Са 0,0003-0,01, Mg 0,0002-0,01, REM 0,0002-0,01, Cu 0,2-2,0, Ni 0,05-2,0. Слябы помещают в печь повторного нагрева в состоянии высокой температуры или после охлаждения до комнатной температуры, нагревают в диапазоне температур от 1150 до 1250°C, затем подвергают чистовой прокатке в диапазоне температур от 800 до 950°C и охлаждают до температуры 700°C или ниже, и в результате получают горячекатаные стальные листы, которые подвергают травлению, холодной прокатке и отжигу при температуре от 700°C до менее 900°C. Микроструктура полученного стального листа состоит из 7% или больше бейнита, а остальное - феррит, мартенсит, закаленный мартенсит и остаточный аустенит или их комбинация. Лист обладает высокой прочностью и хорошей свариваемостью. (Патент RU 2312163, МПК C22C 38/04, опубликован 10.12.2007, описание, прототип.)

Недостатком способа – прототипа - является отсутствие таких важных показателей механических свойств, как ВН-эффект и способность к раздаче отверстия.

Техническим результатом настоящего изобретения является получение необходимого уровня ВН-эффекта и способности к раздаче отверстия при сохранении комплекса механических свойств, присущего классу прочности 780 МПа двухфазной ферритомартенситной стали.

Указанный технический результат достигается тем, что в способе производства холоднокатаной двухфазной феррито-мартенситной автолистовой стали, включающем горячую прокатку, холодную прокатку на толщину 0,9-1,5 мм и термическую обработку в агрегате непрерывного действия по режиму, состоящую из нагрева до температуры отжига, выдержки, замедленного охлаждения до температур ниже Ar1, ускоренного охлаждения и перестаривания, согласно изобретению, горячую прокатку начинают в температурном интервале от 1050 до 1200°C и заканчивают в температурном интервале 800-890°C, температура смотки в рулон 580-650°C, холодную прокатку проводят с суммарным обжатием 45-70%, термическую обработку ведут при температуре отжига 730-790°C, окончание ускоренного охлаждения и перестаривания проводят при температурах 250-330°C, при этом сталь содержит следующие компоненты, мас. %:

Углерод 0,10-0,15

Кремний 0,10-0,40

Марганец 1,8-2,4

Хром 0,20 0,40

Молибден 0,10-0,40

Алюминий 0,02-0,08

Фосфор не более 0,02

Сера не более 0,02

Железо и неизбежные примеси остальное.

скорость движения полосы в агрегате задают в зависимости от температуры отжига в соответствии с условием

Vдв.пол=[(Тотж-680°С)/k-10 м/мин]÷[(Tотж-680°C)/ k+10 м/мин],

где Vдв.пол - скорость движения полосы в агрегате, м/мин,

k=1×мин×°C/м,

Тотж - температура отжига, °C.

Сущность изобретения заключается в том, что обеспечение необходимого комплекса механических свойств, включающего предел прочности, предел текучести, относительное удлинение, ВН-эффект, способность к раздаче отверстия достигается использованием определенного химического состава и способа получения проката двухфазной ферритомартенситной стали. Величина ВН-эффекта значительно изменяется при изменении скорости движения полосы при сохранении неизменной температуры отжига, так при снижении скорости движения полосы снижается и уровень ВН-эффекта. Также существует зависимость между способностью к раздаче отверстия и скоростью движения полосы, так при увеличении скорости движения полосы способность к раздаче отверстия снижается. Поэтому важно обеспечить сбалансированную скорость движения полосы, которая позволит сформироваться необходимому уровню механических свойств.

При температуре начала горячей прокатки ниже 1050°C способствует возрастанию нагрузки на клети стана горячей прокатки. Если температура начала горячей прокатки выше 1200°C, то происходит чрезмерный рост зерна аустенита и это снижает пластичность конечного проката.

Снижение температуры окончания прокатки ниже 800°C ведет к чрезмерному измельчению зеренной структуры, что приводит к повышенным значениям предела текучести. Если же температура окончания прокатки выше 890°C, то из-за высокой устойчивости аустенита в горячекатаном подкате формируется бейнит вместо перлита, при этом снижается технологичность холодной прокатки, а также это ведет к формированию более устойчивого аустенита при термической обработке, что в свою очередь формирует большое количество упрочняющей фазы и увеличивает предел текучести.

Температура смотки ниже 580°C также способствует формированию бейнита, что ведет к формированию более устойчивого аустенита при термической обработке, что в свою очередь формирует большое количество упрочняющей фазы и увеличивает предел текучести.

Обжатия при холодной прокатке ниже 45% недостаточно измельчают структуру из-за формирования недостаточного количества центров зарождения зерен. При обжатиях выше 70% сильно увеличивается плотность дислокаций, что приводит к более низким температурам начала рекристаллизации, увеличению размера зерна из-за развития собирательной рекристаллизации. Все это сильно снижает предел текучести.

Температура отжига ниже 730°C не позволяет в полной мере пройти рекристаллизации в результате чего снижается пластичность и может сформироваться анизотропия свойств. При температуре отжига выше 790°C из-за увеличения объемной доли аустенита увеличивается и количество упрочняющей фазы, что увеличивает предел текучести.

Снижение температуры перестаривания ниже 250°C не позволяет пройти отпуску мартенсита, в результате чего значительно снижается пластичность проката. Если же температура перестаривания поднимается выше 330°C, то происходит разупрочнение стали за счет процесса отпуска.

Содержание углерода, кремния, марганца, хрома и молибдена в заданных интервалах позволяет получить требуемый комплекс свойств, включающий в себя предел текучести, предел прочности, относительное удлинение, ВН-эффект, способность к раздаче отверстия. Снижение содержания этих элементов ниже заданного интервала значительно снижает весь комплекс свойств, в частности предел прочности, формируя более низкий класс прочности. Увеличение содержания этих элементов в свою очередь ведет к формированию более высокого класса прочности. Если же изменять содержание одного из указанных элементов, то возникает разбалансировка, ведущая к слабо прогнозируемым результатам по механическим свойствам. Содержание в заданном интервале алюминия, серы и фосфора позволяет минимизировать содержание в структуре неметаллических включений.

Примеры конкретного выполнения способа.

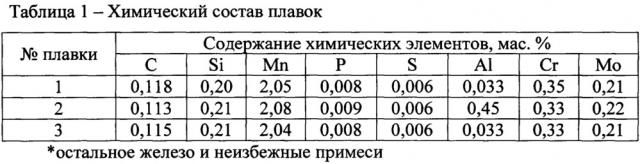

В вакуумной индукционной печи получено 3 плавки с химическим составом, представленным в таблице 1.

Горячую прокатку на толщину 3 мм производили по режиму: температура начала прокатки 1120°С, температура окончания прокатки Ткп=830°C. После окончания прокатки полосу охлаждали до температуры Тсм=630°C.

Холодную прокатку полос толщиной 3 мм осуществляли на толщину 1 мм (суммарное обжатие 66%).

Термическая обработка заключалась в нагреве до температуры отжига, выдержке при этой температуре, замедленном охлаждении до 680°C, ускоренном охлаждении до температуры перестаривания 250°C, выдержке при этой температуре и окончательном охлаждении. При этом скорость движения полосы (таблица 2) в агрегате непрерывного действия определялась исходя из температуры отжига, рассчитанной по формуле 1.

Vдв.пол=[(Тотж-680°C)/k-10 м/мин]÷[(Тотж-680°C)/k+10 м/мин],

Из полученного проката вырезались поперечные образцы для определения предела прочности на разрыв. Также проводились испытания для определения ВН-эффекта. Величина упрочнения при сушке (ВН) определялась по формуле:

где σTmin - минимальное значение предела текучести при растяжении после деформации 2% и выдержки при температуре 170°C в течение 20 минут; σ2 - напряжение при деформации 2%.

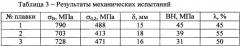

Полученные значения механических свойств приведены в таблице 3.

Видно, что прочность плавки 1 полностью соответствует требованиям, предъявляемым к двухфазным ферритомартенситным сталям класса прочности 780 МПа.

В плавке 2, с содержанием алюминия выше заявленных пределов, предел прочности значительно ниже необходимого уровня. Подобный эффект возникает из-за того, что алюминий сильно смещает критические точки в сторону более высоких температур в стали, в результате чего в стали остается больше феррита, который увеличивает относительное удлинение, но снижает при этом предел прочности.

Для плавки 3, имеющей химический состав, соответствующий заявленному составу, предел прочности не получен в результате того, что скорость движения полосы была очень низкой, как и температура отжига, в результате чего рекристаллизация произошла лишь частично.

Таким образом, показано, что совокупность заявленных признаков (химический состав, режимы горячей и холодной прокатки, термической обработки в пределах, указанных в формуле изобретения) обеспечивает получение двухфазных ферритомартенситных сталей с благоприятным комплексом механических свойств.

Способ производства холоднокатаного листа из двухфазной феррито-мартенситной стали, включающий выплавку стали, горячую прокатку, смотку в рулон, холодную прокатку на толщину 0,9-1,5 мм и термическую обработку в агрегате непрерывного действия путем нагрева до температуры отжига, выдержки, замедленного охлаждения до температур ниже Ar1, ускоренного охлаждения и перестаривания, отличающийся тем, что осуществляют выплавку стали, содержащей, мас.%:

| углерод | 0,10-0,15 |

| кремний | 0,10-0,40 |

| марганец | 1,8-2,4 |

| хром | 0,20-0,40 |

| молибден | 0,10-0,40 |

| алюминий | 0,02-0,08 |

| фосфор | не более 0,02 |

| сера | не более 0,02 |

| железо и | |

| неизбежные примеси | остальное, |

при этом горячую прокатку начинают в температурном интервале от 1050 до 1200°C и заканчивают при 800-890°C, смотку в рулон ведут при 580-650°C, холодную прокатку проводят с суммарным обжатием 45-70%, нагрев под отжиг ведут до температуры 730-790°C, ускоренное охлаждение осуществляют до температуры 250-330°C и при упомянутой температуре проводят перестаривание, причем скорость движения полосы в агрегате задают в соответствии с условием:

Vдв.пол=[(Тотж-680°C)/k-10 м/мин]÷[(Тотж-680°C)/k+10 м/мин],

где Vцв.пол - скорость движения полосы в агрегате, м/мин,

k=1×мин×°C/м,

Тотж - температура отжига, °C.