Способ металлизации алмаза при спекании с пропиткой медью алмазосодержащей твердосплавной матрицы

Иллюстрации

Показать всеИзобретение относится к изготовлению алмазных инструментов. Способ получения алмазосодержащей матрицы включает приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты в металлическую пресс-форму и укладку алмазных зерен, имеющих оболочку из частиц хрома, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой медью в вакууме в направлении снизу вверх. Каждое алмазное зерно перед укладкой в твердосплавную шихту и прессованием ее в брикет заворачивают в медную фольгу толщиной 25 и менее микрон, в которую предварительно закладывают и распределяют мелкодисперсный порошок хрома в количестве 80-120% от массы алмазного зерна с обеспечением равномерно расположения порошка по всей поверхности алмаза. Обеспечивают термодиффузионную металлизацию алмазных зерен хромом при спекании. Обеспечивается повышение прочности сцепления алмазных зерен с матрицей инструмента и сокращение расхода алмаза в результате предотвращения графитизации алмаза за счет экранирования медной фольгой контакта поверхности алмаза с активными к нему компонентами твердосплавного порошка. 1 ил., 1 пр.

Реферат

Область, к которой относится изобретение

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении правящих, буровых и камнеобрабатывающих алмазных инструментов с твердосплавной матрицей методом спекания с пропиткой медью.

Уровень техники

Известен термодиффузионный способ металлизации алмазов, суть которого заключается в нагреве в вакууме смеси зерен алмазного порошка с мелкодисперсным порошком карбидообразующего металла (хрома) до температуры, при которой происходит испарение металла (сублимация) с последующим осаждением его на поверхности алмазных зерен [1, 2]. При этом повышается прочность сцепления алмаза с покрытием в результате термохимического взаимодействия алмаза с атомами металла с образованием карбидной прослойки между алмазом и металлическим покрытием. Кроме того, улучшается прочностные свойства зерен алмазов за счет «цементирующего» воздействия металлокарбидного покрытия, заполняющего поверхностные дефекты алмаза в виде микротрещин и пор. Однако при использовании предварительно металлизированных хромом алмазов для получения алмазосодержащих матриц инструментов, технология спекания которых предусматривает высокотемпературный нагрев, превышающий 1000°C и более, например при спекании с пропиткой медью твердосплавных алмазосодержащих брикетов, прочность сцепления металлизированного покрытия с алмазом значительно уменьшается [3]. Это обусловлено тем, что при высоких температурах возобновление контактного взаимодействия алмаза с ранее сформированным металлокарбидным покрытием сопровождается интенсивной графитизацией поверхности алмаза. Одной из основных причин интенсивной графитизации алмаза является затруднение диффузии атомов углерода через высокопрочную карбидную прослойку, которая была образована в приконтактной области покрытия с алмазом при первичной металлизации хромом. В связи с чем использование предварительно металлизированных алмазов не получило широкого промышленного применения при изготовлении алмазных инструментов с матрицей на основе твердосплавных порошков, технология получения которых предусматривает спекание с пропиткой при температурах 1000°C и более [3].

Известен способ изготовления алмазного инструмента [4], включающий приготовление смеси из твердых сплавов ВК6 и ВК8, ее пластифицирование, послойную укладку алмазов в приготовленную шихту, ее спекание с пропиткой медью. При этом медь, нарезанную мелкими пластинами, укладывают на наружный слой приготовленной шихты. Спекание осуществляют в герметичных печах в среде водорода или в вакууме. Недостатком известного способа является низкая прочность закрепления алмазных зерен в матрице, которая обеспечивается за счет механической составляющей адгезии алмаза с матрицей инструмента, что не обеспечивает достаточно высокую прочность сцепления алмаза с матрицей.

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ изготовления матрицы алмазного инструмента [5], включающий приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты и укладку алмазных зерен, имеющих оболочку из частиц хрома, в металлическую пресс-форму, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой легкоплавким металлом или сплавом в вакууме в направлении снизу вверх. При этом используют алмазные зерна с оболочкой из равномерного слоя частиц хрома толщиной не менее 5% от минимального линейного размера зерна алмаза, полученной путем закрепления пластифицированного порошка хрома на поверхности алмазных зерен с последующей сушкой. Спекание брикета в вакуумной печи осуществляют путем нагрева сначала в течение 60-90 минут до температуры 600°C с выдержкой в течение 30-45 минут, затем в течение 50-70 минут до температуры 860-1000°C с выдержкой в течение 20-60 минут, после этого до температуры 1100°C с выдержкой в течение 5-10 минут с обеспечением термодиффузионной металлизации алмазных зерен хромом. Недостатком известного способа является то, что в процессе спекания матрицы часть атомов компонентов твердосплавной шихты - кобальта и вольфрама (всегда присутствующих в промышленно-выпускаемых порошках ВК) - за счет механизмов переноса через газовую фазу и твердофазной диффузии, минуя тонкую хромовую оболочку, попадают на поверхность алмаза и, активно взаимодействуя с ней, запускают (вызывают) каталитическую графитизацию алмаза. Образование графита в межфазной границе алмаза и металлизированного покрытия снижает прочность сцепления алмаза с матрицей инструмента.

Раскрытие изобретения

Задачей изобретения является создание эффективной технологии термодиффузионной металлизации алмазов в процессе спекания с пропиткой медью твердосплавной матрицы алмазного инструмента в течение одного цикла работы (нагрев и охлаждение) вакуумной печи.

Техническим результатом изобретения является повышение прочности сцепления алмазных зерен с матрицей инструмента и сокращение расхода алмаза за счет обеспечения при спекании матрицы термодиффузионной металлизации алмазных зерен карбидообразующим металлом - хромом, исключающей каталитическую графитизацию поверхности алмазов активными к алмазу компонентами твердосплавной шихты.

Технический результат достигается тем, что в способе спекания алмазосодержащей матрицы алмазного инструмента, включающем приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты и укладку алмазных зерен, имеющих оболочку из частиц хрома, в металлическую пресс-форму, прессование шихты с алмазными зернами в брикет и спекание брикета в вакуумной печи с пропиткой легкоплавким металлом или сплавом в направлении снизу вверх, согласно заявляемому изобретению каждое алмазное зерно перед укладкой в твердосплавную шихту и прессованием ее в брикет заворачивают в медную фольгу толщиной 25 и менее микрон, в которой предварительно закладывают и распределяют мелкодисперсный порошок хрома в количестве 80-120% от массы алмазного зерна так, чтобы частицы порошка были равномерно расположены по всей поверхности зерен алмаза, при этом спекание ведут при температурно-временном режиме, обеспечивающем термодиффузионную металлизацию алмазных зерен хромом.

Известно, что при высокотемпературном нагреве в контакте с алмазом кобальт и вольфрам (в меньшей степени) являются сильнейшими катализаторами графитизации алмаза даже присутствии незначительного, например, как в камере вакуумной печи, количества кислорода [6]. В результате в местах контакта алмаза с кобальтом и вольфрамом образуется графит, что снижает прочность сцепления алмаза с матрицей инструмента. Медная фольга при спекании алмазосодержащей матрицы до достижения температуры плавления, экранируя непосредственный контакт алмаза с активными к нему компонентами твердосплавного брикета, предотвращает графитизацию поверхности алмаза. При толщине медной фольги более 25 микрон может образоваться такое количество расплавленной меди, пропитка которой может закрыть нано- и микроскопические капилляры и поры вокруг прилегающей к алмазным зернам областей брикета, что воспрепятствует подъему снизу вверх меди от расплавленной таблетки и равномерной пропитке твердосплавного брикета. Кроме того, использование тонкой медной фольги (толщиной менее 25 микрон) способствует ее плотному прилеганию к поверхности алмаза, повторяющему его рельеф.

Содержание в медной фольге, в которую заворачивают зерна алмаза, порошка хрома в количестве менее 80% от массы зерна алмаза при температурно-временном режиме, задаваемом для спекания твердосплавного брикета, не позволяет достичь приемлемой толщины металлокарбидного покрытия, обеспечивающего надежное сцепление алмаза с матрицей инструмента. В то время как количество порошка хрома в медной фольге более 120% от массы алмазного зерна приведет к образованию слишком плотного слоя из припекшихся частиц хрома, что затруднит или полностью заблокирует проникновение расплавленной меди в прилегающее к поверхности алмаза пространство твердосплавного брикета.

Краткое описание чертежей

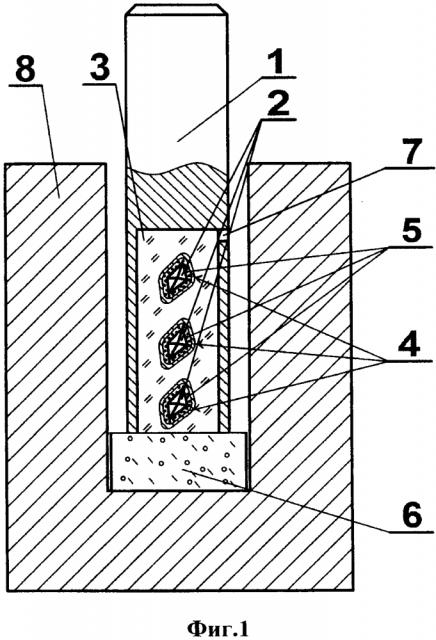

На фиг. 1 приведена схема, показывающая способ изготовления алмазного правящего карандаша, обеспечивающий термодиффузионную металлизацию зерен алмаза при спекании в вакууме его матрицы с пропиткой медью в направлении снизу вверх.

Осуществление изобретения

Способ осуществляется следующим образом. В качестве основы твердосплавной матрицы используют порошок твердого сплава WC-Co, например, марки ВК-8, его пластифицируют и просушивают. Просушенный твердосплавный порошок укладывают в металлическую пресс-форму, в качестве которой служит корпус инструмента 1. При укладке твердосплавного порошка в пресс-форму одновременно укладывают алмазы 2 согласно заданному их расположению - цепочкой по оси карандаша. В опытах при изготовлении карандаша использовались три кристалла алмаза с массой одного зерна, равной соответственно 0,15, 0,11 и 0,16 карат. Каждое зерно алмаза 2, перед укладкой в твердосплавную шихту 3 заворачивают в тонкую фольгу 4, в которую предварительно засыпают мелкодисперсный порошок хрома 5, например, марки ПХ99 в количестве, равном массе соответствующего алмазного зерна. При этом частицы порошка хрома 5 стараются распределить так, чтобы они как можно более равномерно располагались по поверхности алмазных зерен 2. В качестве фольги 4 использовали фольгу из чистой меди (99,999% Cu) фирмы Alfa Aesar (Великобритания) толщиной 25 мкм. Полученную алмазосодержащую шихту 3 окончательно допрессовывают в брикет. Корпус инструмента 1 со спрессованной алмазосодержащей шихтой 3 (брикетом) располагают в вертикальном положении, так чтобы ее поверхность контактировала с поверхностью таблетки меди 6. В корпусе инструмента 1 на уровне высоты спрессованной алмазосодержащей шихты 3 имеется отверстие 7 диаметром около 1,0-1,5 мм для удаления паров и газов, образующихся при разложении пластификатора в процессе нагрева. Для удержания корпуса инструмента 1 в вертикальном положении при спекании в камере вакуумной печи используют многоразовую графитовую лодочку 8. При спекании сначала в течение 60-90 минут температуру нагрева заготовки изделия поднимают до 600°C и поддерживают ее на этом уровне в течение 30-45 минут. В этом режиме нагрева в вакууме происходит разложение и удаление образовавшихся газов вещества пластификатора через отверстие 7, просверленное в корпусе инструмента; начинается восстановление оксидных пленок на частицах кобальта и вольфрама. Внутри оболочки из тонкой медной фольги 4 начинается процесс металлизации алмаза - атомы хрома через механизмы твердофазной диффузии и за счет переноса через газовую фазу начинают осаждаться на поверхности зерен алмаза и вступать с алмазом в контактное термохимическое взаимодействие. Затем температуру нагрева заготовки изделия в течение 60-70 минут поднимают до 860-1000°C и поддерживают ее на этом уровне около 20-60 минут, в течение этого времени происходит уплотнение и припекание частиц кобальта друг к другу и формирование смешанной каркасно-матричной структуры, состоящей из изолированных карбидных зерен вольфрама, пространство между которыми заполнено частично спекшимися частицами кобальтовой фазы. Внутри медной оболочки из фольги 4 идет процесс интенсивной металлизации поверхности алмаза хромом с образованием металлокарбидного покрытия толщиной от нескольких десятков до двухсот нанометров. При этом медная фольга 4, в которую завернуты зерна алмаза 2, эффективно экранирует контактное взаимодействие последних с компонентами твердосплавного брикета - кобальтом и вольфрамом, предотвращая каталитическую графитизацию поверхности зерен алмаза. На заключительном режиме нагрева температуру быстро поднимают до 1100°C и поддерживают ее на этом постоянном уровне в течение 5-10 минут. В этом режиме нагрева завершается процесс металлизации хромом поверхности алмазных зерен 2, происходит расплавление медной фольги 4 и таблетки 6. Расплавленная медь таблетки 6 за счет совместного действия сил смачивания и поверхностного натяжения, преодолевая силу тяжести, поднимается вверх по нано- и микроразмерным капиллярам, заполняя все пространство между спекшимися частицами твердосплавного брикета 3. По мере подъема по капиллярам и достижения границ металлокарбидного покрытия, образованного по всей поверхности алмазных зерен 2, расплавленная медь таблетки 6 обволакивает слой из частиц хрома 5, частично пропитанного медью от расплавленной фольги 4. Когда расплавленная медь 6, пропитав весь объем алмазосодержащего брикета 3, достигает отверстия 7, просверленного на корпусе карандаша 1, капиллярный эффект исчезает и пропитка самопроизвольно прекращается. Спекание заканчивается охлаждением печи до комнатной температуры. При отвердевании жидкой меди металлокарбидное покрытие алмазных зерен 2 припаивается к твердосплавной матрице 3.

Использованные источники

[1] - Локтюшин В.А., Гуревич Л.М. Получение нанотолщинных металлических покрытий на сверхтвердых материалах методом термодиффузионной металлизации // Изв. Волжского государственного технического университета. - 2009. - Т. 11. - №3. - С. 50-54.

[2] - Найдич Ю.В., Уманский В.П., Лавриненко И.А. Исследование адгезионных свойств хромовых покрытий на поверхности алмаза и графита // Алмазы и сверхтвердые материалы. 1980, №12, с. 1-4.

[3] - Яхутлов М.М., Карамурзов Б.С., Беров З.Ж., Батыров У.Д., Нартыжев P.M. Направленное формирование межфазной границы алмаз-матрица с использованием нанопокрытий // Известия Кабардино-Балкарского госуниверситета. - 2011. - Т. 1. - №4. - С. 23-25.

[4] - Основы проектирования и технология изготовления абразивного и алмазного инструмента. / Под редакцией В.Н. Бакуля. - М.: Машиностроение, 1975, с. 268-272.

[5] - Шарин П.П., Никитин Г.М., Лебедев М.П., Атласов В.П., Гоголев В.Е., Попов В.И. Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей. Патент на изобретение №2607393, опубл. 10.01.2017 г. Бюл. №1.

[6] - Ножкина А.В. Влияние металлов на фазовое превращение алмаза в графит // Сверхтвердые материалы. - 1988. - №3. - С. 11-15.

Способ получения алмазосодержащей матрицы алмазного инструмента, включающий приготовление твердосплавной порошковой шихты, ее пластифицирование, послойную засыпку приготовленной шихты и укладку в металлическую пресс-форму алмазных зерен, имеющих оболочку из частиц хрома, прессование шихты с алмазными зернами в брикет и спекание брикета в печи с пропиткой медью в вакууме в направлении снизу вверх, отличающийся тем, что каждое алмазное зерно перед укладкой в твердосплавную порошковую шихту и прессованием ее в брикет заворачивают в медную фольгу толщиной 25 и менее микрон, в которую предварительно закладывают и распределяют мелкодисперсный порошок хрома в количестве 80-120% от массы алмазного зерна с обеспечением равномерного расположения его по всей поверхности алмаза, при этом спекание для получения твердосплавной матрицы инструмента ведут при температурно-временном режиме, обеспечивающем термодиффузионную металлизацию алмазных зерен хромом.