Способ производства электротехнической анизотропной стали

Иллюстрации

Показать всеИзобретение относится к области черной металлургии и может быть использовано при производстве листовой электротехнической анизотропной стали (ЭАС), производимой по нитридной технологии, в том числе кремнистой стали с ребровой кристаллографической текстурой {110}<001>. Для снижения удельных магнитных потерь энергии при перемагничивании наименее энергозатратной и наиболее чистой ЭАС осуществляют выплавку и разливку стали, горячую прокатку, первую холодную прокатку, рекристаллизационно-обезуглероживающий отжиг, вторую холодную прокатку, высокотемпературный и выпрямляющий отжиги, при этом перед второй холодной прокаткой на стальную полосу наносят фрагменты тонкого пластичного материала, например клейкой ленты с определенными параметрами, а в качестве пластичного материала используют клейкую ленту толщиной 0,08 мм на тканевой основе с односторонним нанесением клея, фрагменты которой имеют форму квадрата со стороной от 2 до 3 мм, которые располагают на расстоянии не более 50±3 мм друг от друга по ширине стальной полосы и 50⋅(1-ε)±3 мм по длине стальной полосы, где ε - относительное обжатие стальной полосы при холодной прокатке, 2 з.п. ф-лы,1 табл., 2 ил.

Реферат

Изобретение относится к черной металлургии и может быть использовано при производстве листовой электротехнической анизотропной стали (ЭАС), в том числе кремнистой стали (сплав Fe<6,5 мас. % Si) с ребровой кристаллографической текстурой {110}<001>.

Существует много способов производства ЭАС, отличающихся друг от друга набором технологических операций, очередностью их выполнения и параметрами отдельных операций. Но в основе всех способов лежит базовый набор операций, который включает выплавку и разливку стали, горячую прокатку, одно- или двукратную холодную прокатку полосы, рекристаллизационный и обезуглероживающий отжиги в промежуточной или конечной толщине, высокотемпературный и выпрямляющий отжиги.

По условиям эксплуатации к ЭАС предъявляются следующие основные требования: высокая магнитная проницаемость, высокая магнитная индукция В800 и минимальные удельные потери энергии при перемагничивании P1,7/50.

В кремнистой ЭАС эти требования выполняются за счет ее чистоты и наличия ребровой текстуры. Причем чем чище сталь и острее ребровая текстура в ней, тем лучше ее магнитные свойства (выше B800 и ниже P1,7/50). Ребровая текстура формируется при вторичной рекристаллизации, протекающей во время высокотемпературного отжига, при котором также происходит рафинирование стали.

Основными условиями текстурообразования в стали при вторичной рекристаллизации являются: стабилизация зеренной структуры первично рекристаллизованной матрицы дисперсными частицами второй фазы (ингибиторами); наличие в первично рекристаллизованной матрице небольшого количества крупных зерен с ребровой ориентировкой, служащих центрами вторичной рекристаллизации, и подавляющего количества мелких зерен с ориентировкой {111}<112>, поглощаемых зернами с ребровой ориентировкой при вторичной рекристаллизации.

Известные технологии производства ЭАС с высокими магнитными свойствами различаются по типу используемых ингибиторных фаз.

- В сульфидной технологии используют сульфиды марганца MnS [Патент США №3159511], в сульфонитридной - MnS и нитриды алюминия AlN [Патент США №3632456]. Эти технологии отличаются тем, что в базовом наборе операций повышают температуру нагрева слябов перед горячей прокаткой до 1400°С, а после горячей прокатки проводят дополнительный нормализующий отжиг. Повышение температуры горячей прокатки и включение в техпроцесс дополнительной операции очень энергозатратны и требуют специального оборудования.

- В нитридно-медной технологии используют нитриды алюминия AlN и медьсодержащие фазы Cu5Si и CuMn2O4 [Барятинский В.П., Беляев Г.Д., Удовиченко Н.В. и др. Исследование структурных особенностей сплава Fe-3% Si, легированного медью // В сб. Прецизионные сплавы в электротехнике и приборостроении. М.: Металлургия, 1984. С. 33-37]. Этот способ производства осуществляется по базовой технологии, но требует оптимизации химического состава и температурных режимов операций с целью не допустить укрупнения частиц ингибиторов, что является сложной технической проблемой.

Кроме того, что комплексное ингибирование (MnS+AlN или AlN+Cu5Si+CuMn2O4) усложняет технологический процесс производства ЭАС, оно еще и снижает чистоту стали.

Наиболее близким по технической сущности к заявляемому является способ производства ЭАС по нитридной (применяется только A1N) технологии [Франценюк И.В., Казаджан Л.Б., Барятинский В.П. Достижения в улучшении качества электротехнических сталей на НЛМК / Сталь. 1994. №10. С. 66-69], включающий выплавку и разливку стали, горячую прокатку, первую холодную прокатку, рекристаллизационно-обезуглероживающий отжиг, вторую холодную прокатку, высокотемпературный и выпрямляющий отжиги. Этот способ является менее энергоемким, так как температура нагрева слябов не превышает 1250°С, а рекристаллизационный и обезуглероживающий отжиги проводят за одну операцию, и не требует дополнительного оборудования. Производимая сталь является наиболее чистой по составу.

Однако по магнитным свойствам сталь, полученная данным способом, уступает сталям, полученным по сульфидной, сульфонитридной и нитридно-медной технологиям. Низкий уровень магнитных свойств этой стали обусловлен формированием при вторичной рекристаллизации рассеянной ребровой текстуры (средний угол отклонения направления легчайшего намагничивания <001> от направления прокатки составляет 10-15 град). В настоящее время нитридная технология производства ЭАС нигде не используется.

В основу заявляемого изобретения положена задача снижения удельных магнитных потерь энергии при перемагничивании наименее энергозатратной и наиболее чистой ЭАС, производимой по нитридной технологии, за счет формирования в ней острой ребровой кристаллографической текстуры {110}<001> путем создания центров вторичной рекристаллизации с близкой к ребровой ориентировкой.

Поставленная задача решается тем, что в известном способе производства ЭАС по нитридной технологии, включающем выплавку и разливку стали, горячую прокатку, первую холодную прокатку, рекристаллизационно-обезуглероживающий отжиг стальной полосы, вторую холодную прокатку, высокотемпературный и выпрямляющий отжиги, согласно изобретению перед второй холодной прокаткой на стальную полосу локально наносят фрагменты тонкого пластичного материала.

При этом:

- в качестве пластичного материала используют клейкую ленту толщиной 0,08 мм на тканевой основе с односторонним нанесением клея;

- фрагменты клейкой ленты имеют форму квадрата со стороной от 2 до 3 мм;

- фрагменты ленты располагают на расстоянии не более 50±3 мм друг от друга по ширине стальной полосы и 50⋅(1-ε)±3 мм по длине стальной полосы, где ε - относительное обжатие полосы при холодной прокатке.

Суть изобретения заключается в создании центров вторичной рекристаллизации с ребровой ориентировкой. Использование клейкой ленты позволяет получить при прокатке гофрирование поверхностных слоев стальной полосы, при котором, благодаря поворотам кристаллической решетки, образуются деформационные ячейки (субзерна) с ориентировкой {110}<001>. При последующем отжиге эти субзерна становятся центрами первичной, а затем и вторичной рекристаллизации [Губернаторов В.В., Сычева Т.С., Владимиров Л.Р. и др. Явление гофрирования и формирование структуры и текстуры в металлических материалах при деформации и рекристаллизации: 2. Сплавы кубической сингонии / Физическая мезомеханика. 2002. Т.5. №6. С. 95-99].

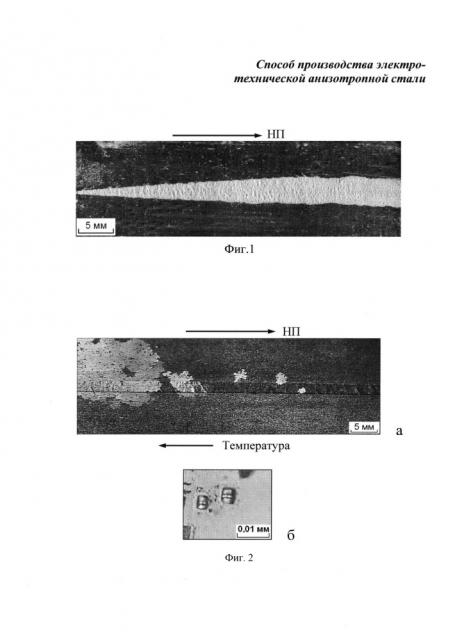

Для определения условий оптимального гофрирования был проведен следующий эксперимент. На образец ЭАС толщиной 0,6 мм была нанесена клейкая лента на тканевой основе толщиной 0,08 мм в форме вытянутого треугольника с основанием 6 мм и высотой 40 мм. Затем проведена прокатка до толщины 0,3 мм, что соответствует второй холодной прокатке. Результат показал, что под клейкой лентой произошло гофрирование поверхности образца, которое наиболее выражено при первоначальной ширине треугольника 2-3 мм (фиг. 1). Поэтому этот размер клейкой ленты является оптимальным.

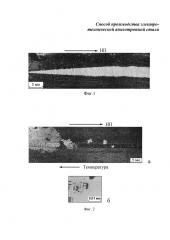

Далее был проведен отжиг опытных образцов после аналогичной прокатки с длинной полоской клейкой ленты шириной 2,5 мм в печи с растянутым температурным градиентом с максимальной температурой 1000°С. Он показал, что вторичная рекристаллизация начинается в гофрированных участках образцов (фиг. 2а) с образованием зерен с ориентировкой, близкой к {110}<001>, определенной по фигурам травления (фиг. 2б). При высокотемпературном отжиге эти зерна и формируют острую ребровую текстуру стали.

Таким образом, новый технический результат, обеспечиваемый заявляемым изобретением, заключается в формировании острой ребровой текстуры в стали, производимой по нитридной технологии, благодаря созданию центров вторичной рекристаллизации с ребровой ориентировкой путем локального гофрирования поверхностных слоев стальной полосы.

На фиг. 1 показано гофрирование поверхности стальной полосы при холодной прокатке образца с 0,6 до 0,3 мм с клейкой лентой треугольной формы (НП - направление прокатки).

На фиг. 2 представлено начало вторичной рекристаллизации в гофрированной зоне при градиентном отжиге (а) с образованием зерен с ребровой ориентировкой (б).

Способ осуществляли следующим образом.

Выплавка ЭАС по нитридной технологии, разливка, горячая прокатка, первая холодная прокатка до толщины 0,60 мм и рекристаллизационно-обезуглероживающий отжиг были проведены на Новолипецком металлургическом комбинате, последующие операции - в ИФМ УрО РАН (г. Екатеринбург). Из рекристаллизованной и обезуглероженной стальной полосы были вырезаны полоски размером 0,60×40×150 мм и на них посередине по линии, параллельной длинной стороне, были нанесены фрагменты скотча Silkofix TXL 1500 (производитель Чангжоу Хуалиань Хелс Дрессинг Ко. Лтд., Китай) толщиной 0,08 мм размером 2×2 мм на расстоянии 25 мм друг от друга. Такое расположение фрагментов позволяет получить зерна вторичной рекристаллизации оптимального размера около 50 мм. Далее проводили вторую холодную прокатку до конечной толщины 0,30 мм (ε=0,5) и вырезали образцы 0,30×30×280 мм, которые нагревали со скоростью 20°С/час до 1100°С в вакууме. После завершения обработки проводили измерение магнитных свойств, результаты приведены в таблице.

Приведенные результаты показывают, что обработка стали по предлагаемому способу обеспечивает снижение потерь на перемагничивание на 25% при повышении B800 на 5,7%. Последнее указывает на то, что потери снижаются именно за счет повышения остроты ребровой текстуры {110}<001> (средний угол отклонения направления легчайшего намагничивания <001> от направления прокатки не превышает 3 град).

ЭАС, полученная по предлагаемому способу, не уступает по своим характеристикам сталям, произведенным по сульфидной (B800=1,85 Тл, Р1,7/50=1,16 Вт/кг), сульфонитридной (B800=1,92 Тл, Р1,7/50=1,03 Вт/кг) и нитридно-медной (B800=1,90 Тл, P1,7/50=1,12 Вт/кг) технологиям [Лобанов М.Л., Русаков Г.М., Редикульцев А.А. Электротехническая анизотропная сталь. Ч. 1. История развития. / МиТОМ. 2011. №7. С. 18-25], а ее производство менее энергозатратно и не требует дополнительного оборудования.

1. Способ производства полосы из электротехнической анизотропной стали, включающий выплавку и разливку стали, горячую прокатку, первую холодную прокатку, рекристаллизационно-обезуглероживающий отжиг стальной полосы, вторую холодную прокатку, высокотемпературный и выпрямляющий отжиги, отличающийся тем, что перед второй холодной прокаткой на стальную полосу наносят фрагменты тонкого пластичного материала с обеспечением локального гофрирования поверхностных слоев стальной полосы.

2. Способ по п. 1, отличающийся тем, что в качестве пластичного материала используют клейкую ленту толщиной 0,08 мм на тканевой основе с односторонним нанесением клея.

3. Способ по п. 1 или 2, отличающийся тем, что фрагменты клейкой ленты выполняют в форме квадрата со стороной от 2 до 3 мм, которые наносят на расстоянии не более 50±3 мм друг от друга по ширине стальной полосы и на расстоянии 50⋅(1-ε)±3 мм по длине стальной полосы, где ε - относительное обжатие стальной полосы при холодной прокатке.