Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтедобывающей промышленности и может быть использована для увеличения эффективности вторичного вскрытия пласта. Способ включает перфорацию скважины корпусным перфоратором и последующее выполнение разрыва пласта с использованием термогазокислотного модуля, оснащенного зарядом твердого топлива, осуществление при его горении выделения газа, попадающего через соединительный узел в корпус перфоратора и направленными струями воздействующего на сформированные перфорационные каналы. В термогазокислотном модуле в качестве твердого топлива используют неспособную к детонации смесевую композицию, образующую при горении газ с преимущественным содержанием химически активной смеси соляной и плавиковой кислот, за счет которой создают химическое воздействие на скелет призабойной зоны пласта, сложенного как из карбонатной, так и из терригенной породы, а также на силикатные загрязнения, образованные в призабойной зоне в процессе бурения и последующего цементирования скважины, и тем самым дополнительно увеличивают размеры каналов и трещин, разуплотняют стенки перфорационных каналов и осуществляют прирост поверхности фильтрации в окружающем каналы продуктивном пласте, причем воздействие газа на перфорационные каналы в пласте производят в виде импульсных давлений. При этом способ может быть реализован с использованием как однократного, так и многократного применения. Обеспечивает повышение надежности и эффективности, упрощение проведения и расширения условий применения перфорации пласта с раздельным последующим запуском в едином устройстве перфоратора и термогазокислотного модуля, при горении заряда твердого топлива которого образуется активная смесь соляной и плавиковой кислот. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано для увеличения эффективности вторичного вскрытия пласта.

Для увеличения эффективности традиционного метода кумулятивной перфорации в настоящее время используются технологии и устройства, позволяющие одновременно перфорировать и обрабатывать призабойную зону, например, создавать трещины в интервале перфорации и увеличивать размеры каналов и трещин, в том числе химическим воздействием, что повышает коллекторские характеристики пласта.

Известно устройство для совместной перфорации и образования трещин в пласте [1], содержащее два последовательно расположенных на несущем каркасе модуля: перфораторный модуль с кумулятивными зарядами и газогенерирующий модуль в виде трубчатых зарядов из твердого топлива с запрессованными во внутренние каналы центральными трубками из металла. Модули выполнены с возможностью одновременного их воспламенения, например, детонирующим шнуром. Газогенерирующий модуль выполнен в виде набора из трубчатых зарядов с удлинением от 2 до 6. Оба модуля имеют единую цепь инициирования кумулятивных зарядов и воспламенения трубчатых зарядов в виде детонирующего шнура. Трубчатые заряды выполнены из твердого ракетного топлива недетонирующего состава, например на основе перхлората аммония или калия, горючесвязующего и добавок.

Устройство работает следующим способом. Устройство опускают в скважину через колонну НКТ с помощью кабель-троса. Путем подачи электрического импульса на электродетонатор вызывают детонацию детонирующего шнура, от которой срабатывают кумулятивные заряды и затем заряды смесевого твердого топлива. В результате достигается комбинированная обработка призабойной зоны пласта, включающая создание перфорационных каналов и их развитие вглубь пласта в виде вертикальных трещин протяженностью до 2-5 м.

Устройство и способ его работы имеют следующие недостатки. Используемое твердое ракетное топливо в описании отнесено к недетонирующему составу. Основной компонент (около 70%) такого топлива - перхлорат аммония или калия - является, однако, детонационноспособным, высокочувствительным к ударным воздействиям и высокоопасным при применении. В описании не представлено, по каким показателям это топливо является недетонирующим. Если оно является недетонирующим, то не показано, каким образом такое топливо инициируется в форме горения от детонирующего шнура. Если же топливо является детонирующим, то при инициировании детонирующим шнуром произойдет детонация топлива, которая может привести к разрушению устройства и элементов конструкции скважины. Другим недостатком является низкоэффективное использование энергии продуктов горения газогенерирующего топлива, в частности тепловой и химической составляющих энергии этого топлива из-за кратковременности воздействия продуктов сгорания на пласт. При этом можно отметить, что используемое твердое ракетное топливо обладает не только значительной тепловой энергией, но и некоторой долей химической энергии в виде выделяемой при сгорании соляной кислоты, способной воздействовать на скелет породы пласта. Количество выделяемой соляной кислоты при этом составляет, однако, незначительную долю, не превышающую 20% мас. начальной концентрации (до растворения ее в скважинной жидкости) образующихся газов.

Наиболее близким изобретением-прототипом является способ перфорации и обработки призабойной зоны скважины, включающий перфорацию скважины корпусным перфоратором, последующее выполнение разрыва пласта, использование для этого термогазогенератора путем его запуска, осуществления при горении его топлива выделения газа, попадающего через соединительный узел в корпус перфоратора и направленными струями воздействующего на предварительно сформированные перфорационные каналы, и устройство для его осуществления [2]. При этом в термогазогенераторе в качестве топлива используют не способную к детонации смесевую композицию на основе окислителя и горючего, способную при горении генерировать газ с преимущественным содержанием химически высокоактивной соляной кислоты, например известной композиции, включающей, мас. %:

| нитрат аммония марки Б | 32-33 |

| гексахлорэтан | 58-57 |

| поливинилхлоридную смолу хлорированную марки ПСХ-ЛС | 10 |

за счет которой создают химическое воздействие на скелет породы и тем самым дополнительно увеличивают размеры каналов и трещин, разуплотняют стенки перфорационных каналов и осуществляют прирост поверхности фильтрации в окружающем каналы продуктивном пласте, причем воздействие газа на перфорационные каналы в пласте производят в виде импульсных давлений.

Недостатком способа-прототипа является низкая эффективность обработки призабойной зоны пласта из терригенных пород, а также неэффективность химического воздействия для удаления силикатных загрязнений в виде глинистых и цементных материалов, поглощенных пластом в процессе бурения и цементирования скважины. Низкая эффективность объясняется тем, что применяемая в способе-прототипе смесевая композиция термогазогенератора способна генерировать газ с содержанием только соляной кислоты, а для обработки терригенных пластов и карбонатных пластов, закольматированных глинистыми и цементными материалами эффективны смеси соляной и плавиковой кислот [см. напр. 3].

Устройство для перфорации и обработки призабойной зоны скважины, включает корпус перфоратора с заглушенными отверстиями, размещенные в нем кумулятивные заряды с устройством для их срабатывания, термогазогенератор, присоединенный при помощи соединительного узла в виде решетки с заглушенными отверстиями к корпусу перфоратора, причем характеристики термогазогенератора и суммарная площадь отверстий в решетке выбраны так, чтобы обеспечить давление гидроразрыва пласта, созданное при горении топлива термогазогенератора струями газов, направленных из раскрытых отверстий перфоратора непосредственно в предварительно сформированные перфорационные каналы в пласте; для оценки характера воздействия и характера работы устройства оно снабжено датчиками температуры, давления и для определения места расположения прибора в скважине - локатором муфт. Термогазогенератор в устройстве расположен ниже корпуса перфоратора, при этом для одновременного запуска перфоратора и термогазогенератора последний снабжен дополнительной шашкой воспламенительного состава и штатного электровоспламенителя, например, типа ЭИ-2Т - электрический инициатор термостойкий, срабатывающего, как и взрывной патрон в перфораторе, от одного и того же штатного прибора на устье, например, взрывного высокочастотного прибора типа ПВВ-1; отверстия решетки соединительного узла снабжены заглушками в виде прочного металлического диска и эластичной пробки с возможностью герметизации отверстий решетки при срабатывании кумулятивных зарядов в корпусе перфоратора и раскрытия этих отверстий в решетке при превышении давления газов, образующихся в процессе горения топлива в корпусе термогазогенератора, над забойным давлением в скважине, создающемся после срабатывания кумулятивных зарядов в корпусе перфоратора; токоведущий проводник взрывной цепи устройства проходит через отдельный осевой канал соединительного узла, который герметизируется с помощью резиновой пробки, уплотняемой с двух сторон болтами.

Недостатком устройства-прототипа является сложная конструкция соединительного узла в виде решетки с большим количеством отверстий (не менее пяти) и осевым каналом для центрального провода электрической цепи. При этом центральный провод имеет сложную конструкцию герметизации резиновой пробкой, уплотняемой вращением болтов с двух сторон. Указанная конструкция усложняет и затягивает по времени процесс сборки устройства, поскольку необходимо герметизировать по отдельности каждое отверстие решетки и осевой канал для центрального провода и применять для этого специальные инструменты. Кроме того, предлагаемая конструкция соединительного узла не позволяет использовать стандартные корпуса перфораторов без выполнения в них дополнительного внутреннего углубления ниже резьбовой части, предназначенного для размещения соединительного узла в виде решетки. Это также усложняет применение способа-прототипа в промысловых условиях.

Другим недостатком устройства и способа-прототипа является одновременный запуск перфоратора и термогазогенератора и использование для воспламенения термогазогенератора штатного электровоспламенителя (например, электроинициатора ЭИ-2Т), срабатывающего, как и взрывной патрон перфоратора, от высокочастотного взрывного прибора (например, ПВВ-1). При этом взрывной патрон перфоратора и электровоспламенитель термогазогенератора соединены параллельно в электровзрывную цепь, а центральный провод электровоспламенителя проходит через камеру перфоратора. Поскольку перфоратор работает в режиме взрыва, а термогазогенератор в режиме горения, длительность их работы значительно различается. Длительность работы перфоратора составляет несколько десятков микросекунд, а воспламенение термогазогенератора длится несколько секунд. Кроме того, выход газов, образующихся при горении термогазогенератора, в корпус перфоратора возможен только после превышения давления в корпусе газогенератора над забойным давлением в скважине. Для создания необходимого уровня давления термогазогенератор должен работать от нескольких секунд до нескольких десятков секунд. Поэтому даже при одновременном срабатывании взрывного патрона перфоратора и электровоспламенителя термогазогенератора воздействие на призабойную зону пласта кумулятивных зарядов перфоратора и газообразных продуктов горения термогазогенератора будет осуществляться с задержкой от нескольких секунд до нескольких десятков секунд. В связи с этим нет практической необходимости в одновременном запуске перфоратора и термогазогенератора и в использовании для запуска термогазогенератора штатного электровоспламенителя, срабатывающего от высокочастотного взрывного прибора ПВВ-1. Это тем более нецелесообразно, так как высокочастотный взрывной прибор ПВВ-1 подает в электровзрывную цепь импульсный ток определенной величины (обычно 2 А) и при параллельной схеме соединения этот ток будет делиться между взрывным патроном и электровоспламенителем на величины обратно пропорциональные значениям их электрических сопротивлений. При этом гарантированный ток срабатывания взрывного патрона и электровосплаеменителя составляет не менее 1 А, а значения электрических сопротивлений их электрических элементов могут колебаться в широких пределах. Поэтому при значительном отличии электрических сопротивлений и при параллельной схеме электровзрывной цепи существует вероятность недостижения во взрывном патроне или электровоспламенителе гарантированного тока срабатывания, что значительно снижает надежность работы устройства в целом. Кроме того, электроинициатор ЭИ-2Т имеет инерционность действия, которая увеличивается при уменьшении величины инициирующего тока. В сочетании с тем, что центральный электрический провод электровоспламенителя проходит через камеру перфоратора вероятность отказа термогазогенератора увеличивается, так как взрыв кумулятивных зарядов, являясь быстропротекающим процессом, может нарушить целостность центрального провода до начала работы электроинициатора.

Также недостатком способа-прототипа является то, что он может быть безопасно реализован только в корпусах перфораторов многократного применения, имеющих предварительно заглушенные отверстия. В случае реализации способа-прототипа в корпусе перфоратора однократного применения, в котором нет предварительно заглушенных отверстий, а связь со скважиной осуществляется только в результате прострела корпуса кумулятивными зарядами, существует высокая вероятность аварийной ситуации при отказе взрывного патрона и срабатывании электроинициатора. В этом случае газообразные продукты горения термогазогенератора создадут избыточное давление внутри корпуса устройства, превышающее предел прочности материала корпуса, что приведет к его разрушению и заклиниванию устройства в скважине.

В предлагаемом изобретении решается задача повышения эффективности способа и устройства для комплексной перфорации и обработки призабойной зоны пласта, сложенного как из карбонатных, так и терригенных пород, обеспечения эффективности химического воздействия для удаления силикатных загрязнений, поглощенных пластом в процессе бурения и последующего цементирования скважины, упрощения сборки устройства, расширения условий применения способа и повышения надежности работы устройства, путем устранения указанных недостатков.

Задача решается тем, что в способе перфорации и обработки призабойной зоны скважины, включающем перфорацию скважины корпусным кумулятивным перфоратором, последующее выполнение разрыва пласта с использованием для этого термогазокислотного модуля, запускаемого раздельно с перфоратором и оснащенного зарядом твердого топлива, которое в процессе горения образует газообразные продукты, попадающие через элементы соединительного узла в сформированные перфорационные каналы, согласно изобретению в качестве твердого топлива используется неспособная к детонации смесевая композиция на основе окислителя и горючего, способная при горении образовывать газообразные продукты с преимущественным содержанием смеси соляной и плавиковой кислоты, например, композиции, включающей % мас.: аммиачная селитра марки Б - 40-41, смола поливинилхлоридная хлорированная марки ПСХ-ЛС - 45-44, фторопласт - 4-15, за счет которой создается химическое воздействие на скелет пласта, сложенного как из карбонатных, так и из терригенных пород, а также на силикатные загрязнения, образованные в призабойной зоне в процессе бурения и цементирования скважины, и тем самым дополнительно увеличиваются размеры каналов и трещин, разуплотняются стенки перфорационных каналов и осуществляется прирост поверхности фильтрации в окружающем каналы продуктивном пласте. При этом массовая доля соляной кислоты в продуктах горения смесевой композиции твердого топлива составляет 32%, плавиковой кислоты - 13%, а общий объем всех газов, образующихся в процессе горения композиции 920 л/кг.

Преимуществом используемой композиции, по сравнению со способом-прототипом, является также то, что она не только является неспособным к детонации материалом, но и не является легковоспламеняющимся твердым материалом, а относится к классу 9.1.3, что повышает безопасность его эксплуатации, транспортирования и хранения.

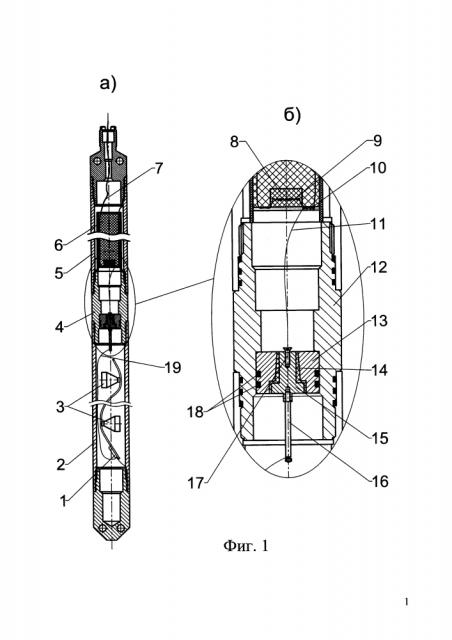

Для осуществления способа используется устройство (Фиг. 1а, б), включающее корпус перфоратора 2, размещенные в нем кумулятивные заряды 3, средство инициирования зарядов 1, термогазокислотный модуль 5 с размещенным внутри него зарядом твердого топлива 6, соединенный с корпусом перфоратора 2 с помощью соединительного узла 4. Соединительный узел 4 (см. Фиг. 1б) состоит из резьбового соединителя 12 с резьбой совместимой с резьбовым соединением стандартных корпусов перфораторов, пробки 13, изолятора 14, заглушки-проводника 15 и электрических контактов 16, 17. В отличие от устройства-прототипа в соединительном узле предлагаемого устройства предусмотрено только одно заглушенное отверстие в пробке 13, площадь которого выбрана так, чтобы обеспечить давление гидроразрыва пласта, созданное при горении твердого топлива термогазокислотного модуля струями газов, направленных из отверстий пробитых кумулятивными зарядами в корпусе перфоратора в сформированные перфорационные каналы пласта. При этом отверстие глушится с помощью специальной заглушки-проводника 15, выполненной из металла и изолированной от металлической пробки 13 изолятором 14, выполненным из эластичного полимерного диэлектрического материала и играющей одновременно роль проводника взрывной цепи, к контактам 16 и 17 которой крепится центральный провод. Пробка 13 удерживается внутри резьбового соединителя 12 с помощью уплотнительных резиновых колец 18, а заглушка-проводник 15 удерживается внутри пробки с помощью изолятора 14. При срабатывании кумулятивных зарядов перфоратора пробка 13 совместно с заглушкой-проводником 15 и изолятором 14 выполняют роль экрана, защищающего заряд твердого топлива внутри термогазкислотного модуля от воздействия ударной волны и продуктов взрыва, а при последующем срабатывании заряда твердого топлива и превышении давления продуктов его горения внутри термогазокислотного модуля над забойным давлением заглушка-проводник 15 выталкивается из отверстия пробки 13, обеспечивая выход продуктам горения через корпус перфоратора в скважину. Согласно изобретению термогазокислотный модуль с зарядом твердого топлива расположен выше корпуса перфоратора. Для раздельного последовательного запуска перфоратора и заряда твердого топлива термогазокислотного модуля в конструкции заряда твердого топлива 6 предусмотрен узел инициирования, состоящий из шашки воспламенительного состава 8 с размещенной внутри нее электрической спиралью 9 и дополнительного элемента электрического сопротивления 10, имеющего значение сопротивления R=(2÷3)Rси, где Rси - электрическое сопротивление средства инициирования 1, предназначенного для запуска кумулятивных зарядов перфоратора. При этом центральный провод 7 электрической цепи устройства проходит через заряд твердого топлива 6, соединяется последовательно с электрической спиралью 8 и параллельно с элементом дополнительного электрического сопротивления 10 (монтируется в электрическую цепь между спиралью 8 и элементом дополнительного электрического сопротивления 10, см. Фиг. 1б), далее центральный провод выводится из заряда твердого топлива в виде отрезка 11 и соединяется с контактом 17 заглушки-проводника. К противоположному контакту 16 пробки-заглушки крепится отдельный отрезок центрального провода 19, к которому присоединяется средство инициирования 1. Средство инициирования срабатывает взрывного высокочастотного прибора типа ПВВ-1, а узел инициирования заряда твердого топлива от стандартной электрической сети напряжением 220 В. Для оценки характера воздействия и работы устройства при доставке в скважину оно дополнительно оснащается автономным манометром-термометром, а для определения места расположения прибора в скважине - локатором муфт.

Отличительным признаком предлагаемого устройства является то, что благодаря использованию заглушки-проводника соединительный узел не требует выполнения отдельного дополнительного канала для протягивания токоведущего проводника взрывной цепи устройства и его герметизации с помощью резиновой пробки, уплотняемой с двух сторон болтами. Кроме того, в соединительном узле предусмотрено одно отверстие, герметизация которого осуществляется изолятором, выполненным из диэлектрического эластичного материала. Резьбовой соединитель выполняется таким образом, чтобы резьбовое соединение совмещалось с резьбовым соединением стандартных корпусов перфораторов, что при применении способа в промысловых условиях не требует выполнения в корпусе штатного перфоратора дополнительного углубления, как в конструкции устройства-прототипа. Таким образом, значительно упрощается конструкция соединительного узла, сокращается длительность процесса сборки устройства и упрощается применение способа-прототипа в промысловых условиях.

Расположение термогазокислотного модуля выше корпуса перфоратора обеспечивает надежность функционирования устройства, поскольку центральный провод электрической цепи подсоединяется к узлу инициирования заряда твердого топлива, не проходя через камеру перфоратора, и не подвергается воздействию продуктов взрыва кумулятивных зарядов. Таким образом, исключается нарушение целостности центрального провода при срабатывании перфоратора.

Обеспечение заряда твердого топлива термогазокислотного модуля узлом инициирования, включающим шашку воспламенительного состава с размещенной внутри нее электрической спиралью и дополнительный элемент электрического сопротивления позволяет осуществить раздельный последовательный запуск перфоратора и термогазокислотного модуля от различных источников тока. Согласно изобретению электрическое сопротивление дополнительного элемента R составляет в 2-3 раза превышает электрическое сопротивление средства инициирования Rси. При первоначальной подаче в электрическую цепь импульсного тока от взрывного высокочастотного прибора ПВВ-1 величиной 2 А электрический импульс проходит через центральный провод и электрическую спираль шашки воспламенительного состава узла инициирования заряда твердого топлива. Благодаря малой длительности импульса электрического тока (около 10 мс) электрическая спираль не успевает накаливаться и вызвать горение воспламенительного состава. После электрической спирали электрический импульс разделяется на два параллельных электрических импульса меньшей величины, один из которых идет через элемент дополнительного сопротивления, а второй через центральный провод идет на средство инициирования. Благодаря тому, что сопротивление дополнительного элемента превышает сопротивление средства инициирования, величина импульса тока, протекающего через средство инициирования в 2-3 раза выше величины тока, протекающего через дополнительный элемент сопротивления и составляет 1,3-1,5 А, что достаточно для надежного срабатывания средства инициирования. После срабатывания перфоратора существует вероятность разрушения центрального провода в перфораторном отсеке, однако благодаря наличию параллельной цепи с дополнительным элементом сопротивления электрическая цепь остается работоспособной для срабатывания узла инициирования заряда твердого топлива термогазокислотного модуля. После срабатывания перфоратора, регистрируемого по звуку и движению геофизического кабеля, электрическая цепь подключается к стандартной сети напряжением 220 В. Электрический ток в течении нескольких секунд вызывает нагрев электрической спирали и воспламенение состава узла инициирования заряда твердого топлива. Таком образом, последовательное надежное инициирование перфоратора и термогазокислотного модуля позволяет безопасно реализовать предлагаемый способ с применением как корпусов скважинных перфораторов многократного применения, имеющих предварительно заглушенные отверстия, так и корпусов однократного применения, в котором нет предварительно заглушенных отверстий. В случае отказа средства инициирования перфоратора после подаче электрического импульса от высокочастотного взрывного прибора ПВВ-1, регистрируемого по отсутствию звукового эффекта и движения геофизического кабеля, устройство не будет подключаться к сети напряжением 220 В, а будет извлечено из скважины и изучено на предмет выявления причин отказа. Последовательное инициирование перфоратора и термогазокислотного модуля исключает вероятность возникновения аварийной ситуации, связанной с созданием избыточного давления внутри корпуса устройства, превышающее предел прочности материала корпуса, что приведет к его разрушению и заклиниванию в скважине.

В качестве воспламенительного состава шашки узла инициирования срабатывающего от электрической спирали и передающего горение предложенному в изобретении заряду твердого топлива может быть использована рецептура включающая, % маc.:

| нитрат аммония марки Б | 72 |

| калий двухромовокислый | 10 |

| эпоксидный компаунд | 18 |

Состав указанной рецептуры также как и твердое топливо, предложенное в изобретении, является неспособным к детонации и не является легковоспламеняющимся твердым веществом, относится к классу 9.1.3.

Предлагаемый способ перфорации и обработки скважины с устройством для его осуществления выполняется следующим образом. На геофизическом кабеле спускается в скважину подготовленное устройство, состоящее из корпусного кумулятивного перфоратора, который в верхней части соединен при помощи соединительного узла с термогазокислотным модулем, оснащенным зарядом твердого топлива. Устройство устанавливают таким образом, чтобы перфоратор размещался в области интервала обработки продуктивного пласта. От штатного прибора на устье, в частности, взрывного высокочастотного прибора типа ПВВ-1, подают электрический импульс на средство инициирования в перфораторе. Электрический импульс проходит через электрическую спираль 9 узла воспламенения заряда твердого топлива, не вызывая его срабатывания, потом разделяется на два импульса, меньший по величине тока из которых проходит через элемент дополнительного сопротивления, а больший проходит через средство инициирования 1, вызывая его срабатывание.

При срабатывании перфоратора кумулятивные заряды 3 (Фиг. 1) пробивают боковые отверстия в корпусе перфоратора 2 и создают перфорационные каналы в пласте. При этом в процессе срабатывания кумулятивных зарядов и создания давления продуктов их взрыва в корпусе перфоратора отверстие пробки 13 соединительного узла 4 находится в герметичном состоянии за счет заглушки проводника 15 выполненного из металла и изолятора 14 выполненного из эластичного полимерного диэлектрического материала. После срабатывания перфоратора, регистрируемого по звуковому эффекту и движению геофизического кабеля, в электрическую цепь на спираль 9 устройства подается электрический ток от сети 220 В. В результате этого через шашку 8 воспламеняется заряд твердого топлива 6 выполненного из смесевой композиции, способной генерировать газ с преимущественным содержанием химически высокоактивной смеси соляной и плавиковой кислоты. В процессе горения заряда твердого топлива, происходит заполнение этим газом корпуса 5 термогазокислотного модуля.

После достижения в корпусе перфоратора давления, превышающего забойное, струи горючего газа вытекают через отверстия перфоратора, пробитые кумулятивными зарядами и проникают в предварительно сформированные этими же кумулятивными зарядами перфорационные каналы пласта. Воздействие струй газа на перфорационные каналы в пласте происходит в виде многократных импульсных давлений, способствующих гидроразрыву, т.е. раскрытию и развитию трещин вокруг перфорационных каналов. Одновременно с этим происходит химическое воздействие газов, содержащих высокотемпературную смесь соляной и плавиковой кислот, на скелет, как карбонатных, так и терригенных пород, силикатные загрязнения в виде глинистых и цементных материалов, поглощенных пластом в процессе бурения и цементирования скважины и тем самым дополнительно увеличивают размеры каналов и трещин, а также разуплотняют стенки перфорационных каналов, приводя к приросту поверхности фильтрации в продуктивном пласте, окружающем каналы.

Работоспособность предлагаемого способа и устройства для его осуществления подтверждена результатами стендовых испытаний на установке, имитирующей скважинные условия. Установка (см, напр. [4]) представляет собой удлиненный сосуд-скважину высокого давления внутренним диаметром 122 мм, заполненный до определенного уровня водой и герметизированный крышкой. Регулированием высоты воздушного пространства над уровнем воды обеспечивается достижение величины рабочего давления в сосуде, не превышающего допустимое. В корпусе сосуда расположен датчик для регистрации изменения давления в сосуде во времени. Для стендовых испытаний использовано устройство, соответствующее по конструкции чертежу фиг. 1, с укороченным корпусом перфоратора. В нутрии перфоратора помещены два кумулятивных заряда, выполненных из флегматизированного энергонасыщеннного материала массой 16 г, отрезка детонирующего шнура и электродетонатора ЭДС-1 с сопротивлением 1 Ом. Провод электродетонатора подсоединен к электрическому контакту заглушки-проводника соединительного узла, присоединенному к верхней части корпуса перфоратора. В соединительном узле размещена пробка с заглушенным с помощью изолятора и заглушки-проводника отверстием. К верхней части соединительного узла присоединен термогазокислотный модуль с зарядом твердого топлива, включающим узел инициирования, содержащий шашку воспламенительного состава следующей рецептуры, % мас.: нитрат аммония марки Б 72, калий двухромовокислый 10, эпоксидный компаунд 18. В состав узла инициирования также включен элемент дополнительного сопротивления 3 Ом в виде спирали, изготовленной из отрезка нихромовой проволоки. Провод узла воспламенения заряда твердого топлива в нижней части присоединен к верхнему контакту заглушки-проводника.

В качестве твердого топлива заряда термогазокислотного модуля использована смесевая композиция, включающая, % мас.: аммиачная селитра марки Б - 41, смола поливинилхлоридная хлорированная марки ПСХ-ЛС - 44, фторопласт - 4-15. Заряд твердого топлива приводится в действие от электрической спирали. Собранное устройство устанавливается в стендовую установку. С пульта управления подается электрический импульс с помощью взрывного высокочастотного прибора ПВВ-1 в электрическую цепь устройства. По звуковому сигналу и показаниям датчика давления определяется момент срабатывания заряда и кумулятивных зарядов. Делается выдержка в течении 5 секунд и после этого электрическая цепь устройства подключается к сети напряжением 220 В.

Результаты стендовых испытаний в виде зависимости изменения давления во времени в сосуде-скважине представлены на фиг. 2. Первоначально зафиксирован единичный импульс давления высокой амплитуды (стадия I) от взрыва кумулятивных зарядов. Далее наблюдается стадия равновесного постоянного давления, которое соответствует выдержке, дальнейшему запуску заряда твердого топлива и его работе до момента, когда давление газообразных продуктов сгорания заряда твердого топлива начинает превышать давление в корпусе перфоратора, благодаря этому раскрывается отверстие пробки соединительного узла (стадия II). С этого момента продукты сгорания заряда твердого топлива проникают через отверстие пробки соединительного узла в корпус перфоратора и начинают истекать из отверстий, пробитых кумулятивными зарядами в корпусе перфоратора в сосуд-скважину. При этом истекающие газы создают многократные импульсы давления с несколько возрастающими амплитудами вплоть до окончания процесса сгорания заряда твердого топлива (стадия III). После сгорания заряда твердого топлива происходит спад импульсов давления и установление постоянного равновесного давления в сосуде-скважине (стадия IV).

Газообразные продукты сгорания заряда твердого топлива выделились в жидкость, заполняющую сосуд-скважину. Как показал ее анализ, содержание соляной кислоты составило 32% от массы заряда твердого топлива, а содержание плавиковой кислоты 12% от массы заряда твердого топлива.

Таким образом, как показали испытания, при использовании в заряде твердого топлива термогазокислотного модуля узла инициирования, включающего шашку воспламенительного состава с размещенной внутри нее электрической спиралью и дополнительный элемент электрического сопротивления с величиной в два-три раза превышающей сопротивление средства инициирования, позволяет осуществить раздельный последовательный запуск перфоратора и термогазокислотного модуля от различных источников тока. При этом использование заглушки-проводника с изолятором, позволяет упростить сборку соединительного узла и обеспечить надежную герметизацию отверстия пробки соединительного узла и надежное инициирование кумулятивных зарядов перфоратора. Верхнее расположение термогазокислотного модуля относительно перфоратора позволяет исключить прохождение центрального провода через камеру перфоратора с кумулятивными зарядами и, следовательно, исключить нарушение его целостности при взрыве зарядов. Это позволяет осуществить запуск заряда твердого топлива термогазокислотного модуля через любой промежуток времени после срабатывания зарядов и, следовательно, обеспечить безопасную реализацию предложенного способа с использованием как корпусов скважинных перфораторов многократного применения, имеющих предварительно заглушенные отверстия, так и корпусов однократного применения, в котором нет предварительно заглушенных отверстий. Также проведенные испытания показали, что при выдержке между последовательным инициированием кумулятивных зарядов и заряда твердого топлива равном 5 секунд, рост давления в сосуде-скважине от газообразных продуктов горения заряда твердого топлива наблюдается только через 7-8 секунд после подключения к сети 220 В. Этим подтверждается инерционность процесса роста давления в корпусе термогазокислотного модуля до уровня забойного и отсутствие практической целесообразности в синхронном запуске перфоратора и термогазокислотного модуля. Газообразные продукты горения заряда твердого топлива, состоящего из предложенной в изобретении композиции, генерирующей смесь соляной и плавиковой кислоты относительно быстро заполняют корпус перфоратора и через сформированные кумулятивными зарядами отверстия вытекают в скважину, производя их воздействие в виде импульсов давления. Содержащаяся в газообразных продуктах сгорания твердого топлива смесь соляной и плавиковой кислоты позволят осуществить химическую обработку пласта сложенного как из терригенных пород, так и из карбонатных пород с силикатными загрязнениями в виде глинистых и цементных материалов, поглощенных пластом в процессе бурения и цементирования скважины. Полученный технический результат подтверждает возможность реализации сущности предлагаемого изобретения.

Использованные источники информации

1. Патент РФ №2179235, 10.02.2002.

2. Патент РФ №2469180, 10.12.2012.

3. Патент РФ №2469189, 10.12.2012.

4. Патент РФ №2114984, 10.07.1998.

1. Способ перфорации и обработки призабойной зоны скважины, включающий перфорацию корпусным перфоратором, последующее выполнение разрыва пласта, использование для этого термогазокислотного модуля, оснащенного зарядом твердого топлива, путем его запуска, осуществление при горении заряда твердого топлива выделения газа, попадающего через соединительный узел в корпус перфоратора и направленными струями воздействующего на предварительно сформированные перфорационные каналы, отличающийся тем, что в термогазокислотном модуле в качестве заряда твердого топлива используют неспособную к детонации смесевую композицию на основе окислителя и горючего, способную при горении образовывать газ с преимущественным содержанием химически активной смеси соляной и плавиковой кислот, например композицию, включающую, % мас.: аммиачная селитра марки Б-40-41, смола поливинилхлоридная хлорированная марки ПСХ-ЛС-45-44 и фторопласт-4-15, за счет которой создают химическое воздействие на скелет призабойной зоны пласта, сложенного как из карбонатной, так и из терригенной породы, а также на силикатные загрязнения, образованные в призабойной зоне в процессе бурения и последующего цементирования скважины, и тем самым дополнительно увеличивают размеры каналов и трещин, разуплотняют стенки перфорационных каналов и осуществляют прирост поверхности фильтрации в окружающем каналы продуктивном пласте, причем воздействие газа на перфорационные каналы в пласте производят в виде импульсных давлений; при этом для реализации способа могут быть использованы перфораторы как однократного, так и многократного применения, а запуск термогазокислотного модуля осуществляют отдельно от запуска кумулятивных зарядов и только после срабатывания кумулятивных зарядов.

2. Устройство для перфорации и обра