Гидрофобный фильтр для сбора нефтепродуктов с поверхности воды и способ его получения

Иллюстрации

Показать всеИзобретение относится к области очистки воды от загрязнения углеводородами нефти, маслами. Гидрофобный фильтр для сбора нефтепродуктов с поверхности воды, состоящий из кассеты, в которой размещены отдельные, соединенные между собой высокопористые гидрофобные блоки, выполненные из высокотемпературных оксидных материалов с плотностью 0,4-0,6 г/см3, внешние поверхности высокопористых гидрофобных блоков и внутренние поверхности пор которых покрыты сплошной углеродной пленкой. Способ получения гидрофобного фильтра для сбора нефтепродуктов с поверхности воды, включающий просушивание высокопористых гидрофобных блоков в печи при температуре 300-400°C до постоянства веса блоков, после чего осуществляют их пропитку углеродосодержащей жидкостью до полного покрытия внешней поверхности высокопористых гидрофобных блоков и внутренней поверхности пор, затем осуществляют пиролиз в атмосфере инертного газа при температуре 700-900°C до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков. Технический результат, заключающийся - повышение эффективности удаления нефти и нефтепродуктов, в упрощение технологии изготовления. 2 н. и 7 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области очистки воды от загрязнения углеводородами нефти, маслами, может быть использовано в нефтяной, нефтехимической, машиностроительных и других отраслях промышленности.

Известен состав и способ получения фильтра на основе пористого поливинилформаля (RU 2445147, опубл. 20.03.2012), где состав для получения фильтра содержит, в вес. %: поливиниловый спирт 5-20, порообразователь 2-10, сшивающий агент - параформальдегид 2-15, катализатор 1-15, вода - остальное. В качестве порообразователя он содержит смесь крахмалов с разной среднестатистической величиной зерна или крахмала и декстрина. Растворяют в воде заданное количество поливинилового спирта. Нагревают его до 75-95°C, постоянно перемешивая. Добавляют в полученный раствор суспензию порообразователя в холодной воде и выдерживают полученную смесь при постоянном перемешивании при 55-80°C 15-30 мин. Добавляют расчетное количество сшивающего агента и перемешивают 10-30 мин. Добавляют при 30-40°С расчетное количество катализатора и перемешивают 10-20 мин. Разливают полученную реакционную смесь в формы, выдерживают в термостате при 55-80°С 5-20 ч. Извлекают полученный элемент из формы, отмывают от катализатора и порообразователя. Сушку проводят сначала при 15-25°С 48 ч, а затем при 30-50°С до постоянного веса.

Недостатками являются ограничения по температуре возможного использования такого фильтра, а также невозможность его высокотемпературной обработки для очистки от собраных нефтепродуктов, что делает невозможным его многократное применение.

Известен способ получения фильтрующего материала (RU 2069077, опубл. 20.11.1996), в котором в качестве неорганического материала используются дробленые силикатные и алюмосиликатные материалы с крупностью частиц 0,3-2,5 мм, а в качестве связующего - отходы полимерных материалов в количестве 10-25 мас. % с размером частиц 0,2-1,5 мм, термообработку ведут при 120-180°C с получением материала в виде блоков. Предлагаемый способ позволяет получить фильтрующие блоки, обладающие высокими фильтрующими характеристиками при очистке воды от взвешенных частиц, нефтепродуктов и ионных примесей, с использованием доступных материалов и простой технологии.

Недостатками являются необходимость использования связующего полимерного материала совместно с дробленым неорганическим силикатным или алюмосиликатным материалом, что не позволяет получить максимальный доступный объем порового пространства фильтрующего материала и максимальную доступную поверхность. А это, в свою очередь, приводит к недостаточной эффективности такого фильтрующего материала для сбора больших количеств нефтепродуктов.

Прототипом первого объекта предложенного изобретения является фильтрующий материал (RU 2361640, опубл. 20.07.2009), содержащий слой различных волокнистых материалов с гидрофобной и гидрофильной поверхностью, скрепленных между собой. Материал выполнен двухслойным, при этом один слой выполнен из гидрофобного полимерного волокна в виде нетканого холста объемно-гофрированной структуры, а второй - из гидрофильного супертонкого базальтового волокна.

Недостатками являются необходимость использования дорогостоящего супертонкого базальтового волокна, что приводит к увеличению стоимости конечного изделия.

Прототипом второго объекта предложенного изобретения является способ изготовления сорбирующего материала для сбора нефти и нефтепродуктов (WO 2016140594, опубл. 09.09.2016), в котором проводят пропитку холста из базальтовых волокон гидрофобизирующей жидкостью и последующую сушку. В качестве базальтовых волокон холста используют волокна с диаметром 0,2-2 мкм и плотностью не более 20-25 кг/м3, перед пропиткой холст предварительно распушают сжатым воздухом до плотности 12-15 кг/м. Пропитку гидрофобизирующей жидкостью производят путем введения сжатым воздухом в предварительно распушенные базальтовые волокна холста гидрофобизирующей жидкости в виде аэрозольных частиц, а последующую сушку пропитанного холста проводят сжатым воздухом.

Недостатком является использование сложной процедуры распушения и последующей гидрофобизации базальтового волокна, что делает этот метод технологически менее привлекательным.

В предлагаемом изобретении достигается технический результат, заключающийся в повышении эффективности удаления нефти и нефтепродуктов (до 95% с поверхности воды), в упрощении технологии изготовления и удешевлении производства промышленных адсорбентов. Возможно использование в качестве основы для фильтра, изготавливаемых промышленно - шамотно-тальковых легковесовых изделий (блоков, кирпичей). Важным отличием изобретения является возможность многократной регенерации (восстановление) использованных фильтров путем повторной гидрофобизации поверхности.

Указанный технический результат в первом объекте изобретения достигается следующим образом.

Гидрофобный фильтр для сбора нефтепродуктов с поверхности воды состоит из кассеты, в которой размещены отдельные, соединенные между собой высокопористые гидрофобные блоки, выполненные из высокотемпературных оксидных материалов с плотностью 0,4-0,6 г/см3, внешние поверхности высокопористых гидрофобных блоков и внутренние поверхности пор которых покрыты сплошной углеродной пленкой.

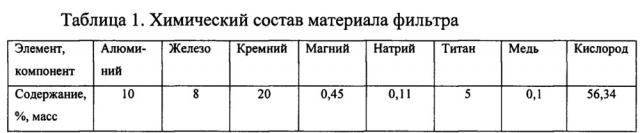

Высокопористые гидрофобные блоки выполнены из высокотемпературных оксидов Al, Fe, Si, Mg, Na, Ti, Cu, В и/или их смесей.

При этом высокопористые гидрофобные блоки выполнены из шамотно-талькового легковеса.

Углеродная пленка выполнена из аморфного углерода или графита, или углеродных нанотрубок.

Указанный технический результат во втором объекте изобретения достигается следующим образом.

В способе получения гидрофобного фильтра для сбора нефтепродуктов с поверхности воды просушивают высокопористые гидрофобные блоки в печи при температуре 300-400°C до постоянства веса блоков. После чего их пропитывают углеродосодержащей жидкостью до полного покрытия внешней поверхности высокопористых гидрофобных блоков и внутренней поверхности пор. Затем проводят пиролиз в атмосфере инертного газа при температуре 700-900°C до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков.

При этом в качестве углеродосодержащей жидкости используют трансмиссионное масло.

Также в качестве инертного газа используют аргон.

Просушивание высокопористых гидрофобных блоков проводят в течение 1-2 часов.

При этом пиролиз проводят в течение 20-60 минут.

Нефтепродукты являются одними из наиболее опасных компонентов загрязнений сточных вод. Отходы переработки нефти (нефтяные шламы) представляют собой амфотерные или мелкокристаллические массы, содержащие 20-80% воды. Нефтепродукты в воде могут находиться в различных миграционных формах - растворенной, эмульгированной, сорбированной на взвешенных частицах и донных отложениях, в виде пленки на поверхности воды. Чтобы действовать как сорбент, материал должен привлекать нефть, не взаимодействуя с водой, т.е. должен быть олеофильным и вместе с тем гидрофобным, а также высокопористым.

Высокопористым является материал, у которого доля пор в объеме материала может составлять более 20%.

Согласно изобретению гидрофобный фильтр состоит из кассеты, в которой размещены отдельные, соединенные между собой высокопористые гидрофобные блоки. При этом высокопористые блоки имеют плотность 0,4 г/см3-0,6 г/см3.

Гидрофобные материалы и покрытия - это те материалы и покрытия, у которых угол смачивания водой и водными растворами превышает 90°. Особенностью таких материалов является неустойчивость тонких смачивающих водных слоев на их поверхностях.

Гидрофобность - свойство, которое определяется не столько характеристиками материала в целом, сколько свойствами и структурой приповерхностного слоя толщиной в несколько нанометров.

При плотности высокопористых блоков меньше 0,4 г/см3 их механической прочности становится недостаточно для надежного монтажа в кассете фильтра.

А при плотности высокопористых блоков больше 0,6 г/см3 общая пористость и размеры пор уменьшаются, что приводит к существенному снижению скорости протекания нефтепродуктов через фильтр, а соответственно к снижению эффективности очистки.

Внешние поверхности высокопористых гидрофобных блоков и внутренние поверхности пор, которые покрыты сплошной углеродной пленкой, которая придает олеофильные свойства, то есть смачиваются нефтью и нефтепродуктами и гидрофобные свойства поверхностям, т.е. не смачиваются водой.

Фильтр работает следующим образом. Кассета с гидрофобными блоками касается поверхности воды, на которой разлиты нефтепродукты. Нефть, смачивающая поверхности пор, под воздействием капиллярных сил, проникает в доступные поры, а вода при этом не может проникать внутрь гидрофобного фильтра. Таким образом происходит отделение нефтепродуктов от воды.

В процессе эксплуатации, из-за физического и химического воздействия, поверхности фильтра могут потерять свои гидрофобные свойства. Для восстановления фильтры можно многократно регенерировать, используя технологию и оборудование основного способа получения, описанного ниже.

Способ получения осуществляется следующим образом.

Высокопористые блоки из высокотемпературных оксидных материалов помещают в печь, где проводят просушивание при 300-400°C, до постоянства веса блоков.

При температуре меньшее 300°C процесс сушки может существенно затянуться по времени.

При температуре больше 400°C значительно увеличивается время охлаждения и затраты энергии на сушку.

Постоянство веса контролируется путем взвешивания контрольных образцов блоков, периодически извлекаемых из печи.

Необходимо, чтобы поверхность материала, включая поверхности его пор, не смачивалась водой, для этого осуществляют их пропитку углеродосодержащей жидкостью до полного покрытия внешней поверхности высокопористых гидрофобных блоков и внутренней поверхности пор.

Затем осуществляют пиролиз в атмосфере инертного газа при температуре 700-900°C до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков.

Пиролиз можно проводить в атмосфере аргона. При температуре пиролиза меньше 700°C может получаться не сплошное гидрофобное покрытие.

А при температуре больше 900°C пиролиз может приводить к восстановлению некоторых окислов исходного материала образующимся углеродом, что также нарушает качество покрытия.

При этом в качестве углеродосодержащей жидкости используют трансмиссионные, или трансформаторные, или моторные масла.

Экспериментально установлено: просушивание высокопористых гидрофобных блоков проводят в течение 1-2 часов. При этом пиролиз проводят в течение 20-60 минут.

После чего высокопористые гидрофобные блоки соединяют между собой и размещают в кассету.

Примеры реализации предложенного изобретения.

Пример 1

В качестве сырья для получения углеродного сорбента был использован высокопористый материал, шамотный легковес с плотностью 0,4 г/см3.

Для удаления влаги, образцы просушивались в сушильном шкафу при температуре 300°C в течение 1 часа. Перед каждым процессом они взвешивались для определения постоянства веса.

Просушенный исходный материал пропитывали углеродсодержащей жидкостью для получения углеродной пленки из графита. Для пропитки поверхностей высокопористых гидрофобных блоков в качестве углеродосодержащей жидкости, было использовано трансмиссионное масло марки Chevron Automatic Transmission Fluid MD-3. Пропитку трансмиссионным маслом осуществляли в полном объеме до насыщения и взвешивали массу до пиролиза и после.

Пиролиз проводили при температуре 900°C с продолжительностью временем выдержки одного часа в токе инертного газа - аргона при давлении выше атмосферного на 5-10 мм рт.ст. до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков.

Пример 2

В качестве сырья для получения углеродного сорбента был использован высокопористый материал, состоящий из смеси высокотемпературных оксидов алюминия, кремния, железа, титана, натрия, меди и бора с плотностью 0,6 г/см3.

Для удаления влаги, образцы просушивались в сушильном шкафу при температуре 400°C в течение 2 часов. Перед каждым процессом они взвешивались для определения постоянства веса.

Просушенный исходный материал пропитывали углеродсодержащей жидкостью для получения углеродной пленки из графита. Для пропитки поверхностей высокопористых гидрофобных блоков в качестве углеродосодержащей жидкости, было использовано трансформаторное масло марки ВГ.

Пиролиз проводили при температуре 700°C в течение 20 минут до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков в атмосфере инертного газа, в качестве которого использовали аргон.

Пример 3

В качестве сырья для получения углеродного сорбента был использован высокопористый материал, шамотный легковес с плотностью 0,4 г/см3. Перед каждым процессом они взвешивались для определения постоянства веса.

Для удаления влаги, образцы просушивались в сушильном шкафу при температуре 350°C в течение 1,5 часа. Перед каждым процессом они взвешивались для определения постоянства веса.

Просушенный исходный материал пропитывали углеродсодержащей жидкостью для получения углеродной пленки из графита. Для пропитки поверхностей высокопористых гидрофобных блоков в качестве углеродосодержащей жидкости, было использовано моторное масло марки М-8В.

Пиролиз проводили при температуре 800°C в течение 40 минут до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков в атмосфере инертного газа, в качестве которого использовали аргон.

В таблице 2 показаны свойства гидрофобных фильтров, выполненных по примеру 1-3.

1. Гидрофобный фильтр для сбора нефтепродуктов с поверхности воды, состоящий из кассеты, в которой размещены отдельные, соединенные между собой высокопористые гидрофобные блоки, выполненные из высокотемпературных оксидных материалов с плотностью 0,4-0,6 г/см3, внешние поверхности высокопористых гидрофобных блоков и внутренние поверхности пор которых покрыты сплошной углеродной пленкой.

2. Гидрофобный фильтр по п. 1, в котором высокопористые гидрофобные блоки выполнены из высокотемпературных оксидов Al, Fe, Si, Mg, Na, Ti, Cu, В и/или их смесей.

3. Гидрофобный фильтр по п. 1, в котором высокопористые гидрофобные блоки выполнены из шамотно-талькового легковеса.

4. Гидрофобный фильтр по п. 1, в котором углеродная пленка выполнена из аморфного углерода или графита, или углеродных нанотрубок.

5. Способ получения гидрофобного фильтра для сбора нефтепродуктов с поверхности воды, включающий просушивание высокопористых гидрофобных блоков в печи при температуре 300-400°C до постоянства веса блоков, после чего осуществляют их пропитку углеродосодержащей жидкостью до полного покрытия внешней поверхности высокопористых гидрофобных блоков и внутренней поверхности пор, затем осуществляют пиролиз в атмосфере инертного газа при температуре 700-900°C до полной графитизации поверхностного покрытия высокопористых гидрофобных блоков.

6. Способ по п. 5, в качестве углеродосодержащей жидкости используют трансмиссионное масло.

7. Способ по п. 5, в качестве инертного газа используют аргон.

8. Способ по п. 5, в котором просушивание высокопористых гидрофобных блоков проводят в течение 1-2 часов.

9. Способ по п. 5, в котором пиролиз проводят в течение 20-60 минут.