Способ изготовления многослойного изделия из композиционного материала

Иллюстрации

Показать всеИзобретение относится к композиционным материалам для промышленного и гражданского строительства и касается способа изготовления многослойных изделий из композиционного материала. Способ заключается в формировании блока среднего слоя из последовательно уложенных в ряд длинномерных брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала; в укладке блока в оснастку на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и по меньшей мере одного слоя армирующего материала; в последующей укладке на блок верхнего несущего слоя на основе мата; в формировании вакуумного мешка; в подаче в оснастку вакуума и полимерного связующего. Средний слой в матрице-оснастке формируют с U-образным профилем поперечного сечения, который образуют из оппозитно расположенных относительно продольно-вертикальной плоскости симметрии матрицы-оснастки L-образных блоков и размещаемого между горизонтально-ориентированными участками блоков в направлении названной плоскости симметрии клиновидного закладного бруса для фиксации L-образных блоков между собой и прижима их к нижнему несущему слою мата, уложенного в матрицу-оснастку. Изобретение обеспечивает изготовление крупногабаритного пролета мостового сооружения, имеющего высокую прочность и жесткость при оптимизированных затратах по материалоемкости. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления многослойного изделия из композиционного материала для промышленного и гражданского строительства, в том числе мостостроения и может быть использовано, например, для изготовления главных балок пролетов мостов из композиционных материалов методом закрытого формования, в частности, методом вакуумной инфузии.

В настоящее время полимерные композиционные материалы находят все более широкое применение в различных отраслях техники и промышленности, что обусловлено их свойствами, выгодно отличающими их от традиционных материалов.

Основными требованиями, предъявляемыми к многослойным композиционным материалам, являются возможность изготовления изделий больших размеров, различной формы и постоянного качества по прочности, жесткости, влаго- и коррозионной стойкости. Наибольшее распространение получили трехслойные конструкции или сандвич конструкции, в которых внешние слои воспринимают растягивающие и сжимающие усилия, а средний слой обеспечивает восприятие поперечных усилий.

Процесс изготовления многослойных композиционных изделий методом вакуумной инфузии основан на использовании вакуумного давления, при реализации процесса армирующий материал, средний слой выкладывают в оснастку-матрицу, создают вакуум и подают связующий материал в виде смолы.

Известен способ изготовления многослойных изделий из композиционных материалов (см. патент RU №2429155, опубл. 20.09.2011 г.), заключающийся в формировании среднего слоя в виде гофрированного элемента, заполненного брусками пенопласта заданной формы поперечного сечения с продольным проводящим связующее каналом в их основаниях, причем панель получают за один процесс, путем формовки на матрице с жестким пуансоном с применением вакуума. Далее на изготовленную панель поочередно на противолежащие поверхности наформовывают несущие слои из армирующего материала.

Однако при реализации данного способа формирование несущих слоев из армирующего материала осуществляют при перекантовке среднего слоя, что технологически нецелесообразно при изготовлении изделий имеющих значительные площади. Наформовку несущих слоев проводят открытым методом формования, что повышает материало- и трудозатраты, приводит к неравномерному распределению смолы в армирующем материале, к образованию непропитанных участков, процесс имеет низкую экологичность вследствие эмиссии легко летучих веществ.

В техническом решении по патенту RU №2507071, опубл. 20.02.2014 г., которое выбрано в качестве ближайшего аналога предлагаемого изобретения, предложен способ изготовления многослойных изделий из композиционного материала, заключающийся в формировании среднего слоя, в укладке последнего на нижний несущий слой на основе мата, размещаемого на днище и боковинах матрицы-оснастки и сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и по меньшей мере одного слоя армирующего материала, в последующей укладке на средний слой верхнего несущего слоя в виде мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в матрицу-оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего.

При реализации данного технологического процесса используют средний слой из последовательно уложенных в ряд длинномерных брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала, при этом брусья имеют трапециевидное поперечное сечение, укладку которых при формировании блока осуществляют поочередно широким основанием вверх/вниз, что увеличивает трудозатраты при осуществлении технологического процесса.

Изготовленное в соответствии с данным техническим решением изделие из композиционного материала, по сути, относится к категории строительной конструкции балочного типа с ориентировочно прямоугольным поперечным сечением, от размеров которого зависит, в том числе, надежность и прочность конструкции к деформационным силовым усилиям. При этих обстоятельствах для обеспечения эксплуатационной надежности и прочности изделия изготовленного по данному техническому решению, в том числе с учетом указанного в данном решении используемого для его изготовления материала среднего слоя, необходимо увеличение его материалоемкости, что нецелесообразно для при изготовлении крупногабаритного изделия в виде пролета мостового сооружения, эксплуатируемого в условиях значительных силовых усилий.

Задачей предлагаемого изобретения является создание способа по изготовлению многослойных изделий из композиционного материала на основе крупногабаритного пролета мостового сооружения, имеющего высокую прочность и жесткость при оптимизированных затратах по материалоемкости.

Для решения поставленной технической задачи предложен способ изготовления многослойного изделия из композиционного материала, заключающийся в формировании среднего слоя, в укладке последнего на нижний несущий слой на основе мата, размещаемого на днище и боковинах матрицы-оснастки и сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и по меньшей мере одного слоя армирующего материала, в последующей укладке на средний слой верхнего несущего слоя в виде мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в матрицу-оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего, при этом средний слой в матрице-оснастке формируют с U-образным профилем поперечного сечения, который образуют из оппозитно расположенных относительно продольно-вертикальной плоскости симметрии матрицы-оснастки L-образных блоков и размещаемого между горизонтально-ориентированными участками блоков в направлении названной плоскости симметрии клиновидного закладного бруса для фиксации L-образных блоков между собой и прижима их к нижнему несущему слою мата, уложенного в матрицу-оснастку.

Согласно изобретению, каждый L-образный блок образуют из ряда параллельно расположенных горизонтальных брусьев, поперечно ориентированных к продольно-вертикальной плоскости симметрии матрицы-оснастки, и соединяемых с ними брусьев, вертикально ориентированных и параллельных к боковинам матрицы-оснастки.

Согласно изобретению, при образовании L-образного блока на боковых гранях каждого горизонтально и вертикально ориентированного бруса формируют внешнюю оболочку из армированного материала.

Согласно изобретению, при формировании среднего слоя с U-образным профилем поперечного сечения с каждой стороны продольно-вертикальной плоскости симметрии матрицы-оснастки используют ряд последовательно размещаемых L-образных блоков.

Согласно изобретению, при формировании среднего слоя с U-образным профилем поперечного сечения между смежно расположенными в ряду L-образными блоками размещают сухой пористый смолопроводящий мат.

Согласно изобретению, при формировании L-образного блока используют брусья изготовленные из конструкционного материала на основе бруса из клееного шпона типа LVL-брус.

Согласно изобретению, при формировании L-образного блока используют брусья из вспененного полимерного материала выбранного из группы пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинацию указанных материалов.

Согласно изобретению, при изготовлении многослойных изделий используют армирующие материалы, выбранные из группы стеклоткань, стекломат, углеродная ткань, полиамидная ткань, полиэфирная ткань или гибридные армирующие материалы.

Согласно изобретению, при изготовлении многослойных изделий используют полимерное связующее, выбранное из группы полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.

При реализации изобретения благодаря формированию среднего слоя из L-образных блоков и размещаемого между ними клиновидного закладного бруса формируемый средний слой имеет U-образный профиль, что соответствует конструкции балки швеллерообразного типа, имеющей свойственную данному типу конструкционных изделий высокую надежность и прочность, при этом формирование названного среднего слоя из L-образных блоков способствует оптимизации затрат по материалоемкости изготовления многослойного крупногабаритного изделия из композиционного материала.

При анализе известного уровня техники не выявлено технических решений, имеющих аналогичную заявляемому техническому решению совокупность признаков для решения заявленного технического результата, что свидетельствует о соответствии заявляемого технического решения критериям изобретения: «новизна», «изобретательский уровень».

При реализации изобретения используют традиционно известные материалы и технологическое оборудование, что свидетельствует о соответствии его критерию «промышленная применимость».

Изобретение поясняется нижеприведенным описанием и графическими материалами, где на:

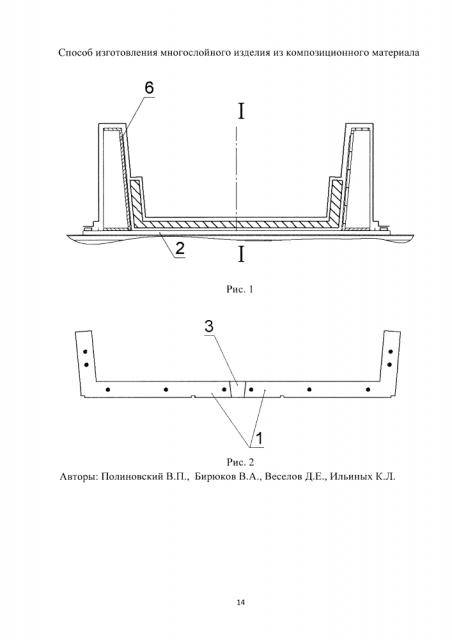

рис. 1 показан поперечный разрез матрицы-оснастки с размещенными в ней технологическими компонентами для изготавливаемого многослойного изделия;

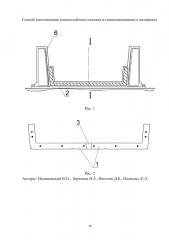

рис. 2 показан средний слой с U-образным профилем поперечного сечения для изготавливаемого многослойного изделия, вид спереди;

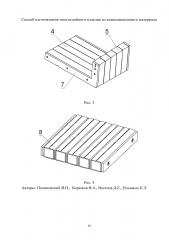

рис. 3 показан общий вид L-образного блока для формирования среднего слоя с U-образным профилем поперечного сечения (аксонометрия);

рис. 4 показан фрагмент L-образного блока в варианте формирования внешней оболочки из армированного материала на горизонтально ориентированных брусьях указанного блока.

Для реализации изобретения используют известные в различных отраслях промышленности для создания и проектирования композиционных материалов технологические компоненты и оборудование, а именно:

вспененный полимерный материал на основе полимерного жесткого материала, имеющего адгезию к используемому полимерному связующему. В качестве вспененного полимерного материала может быть использован пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинация указанных материалов;

армирующий материал может представлять собой стеклоткань, стекломат, углеродную ткань, полиамидную ткань, полиэфирную ткань и гибридные армирующие материалы. При реализации изобретения в качестве армирующего материал используют стеклоткань, стекломат или углеродную ткань, предпочтительно, для изготовления многослойного (трехслойного) изделия по изобретению используют мультиаксиальные ткани;

полимерное связующее может быть выбрано из группы термореактивных полимерных связующих, таких как эпоксидная, эпоксивинилэфирная, винилэфирная, полиимидная смола или полиэфирная смола или комбинации указанных смол. При использовании полимерного связующего учитывается их совместимость с использованием материала среднего слоя на основе вспененного полимерного материала. В качестве полимерного связующего для изготовления изделия по изобретению, предпочтительно, использовали трудногорючую эпоксивинилэфирную смолу Ashland Derakane 510А-40.

конструкционный материал на основе бруса из клееного шпона, изготовленного по технологии склейки нескольких слоев лущеного шпона хвойных пород толщиной порядка 3 мм, при параллельном расположении волокон древесины смежных слоев. Данный конструкционный материал имеет торговое наименование ЛВЛ-брус (брус LVL). Благодаря своей однородной структуре брус LVL обладает высокой прочностью при нагрузке. В силу чего основное применение брусьев LVL - это несущие элементы каркаса;

пористый смолопроводящий мат, предпочтительно, торговое наименование «Combiflow», который сшит с двумя слоями стекломата с добавлением слоя поверхностной вуали. Материал характеризуется хорошим качеством поверхности, эластичный, пухлый, хорошо заполняет сложные формы, имеет очень высокую скорость пропитки даже при высоком сжатии, не содержит химических связующих.

Для реализации изобретения использовали также смолопроводящую сетку марки Green flow 75, жертвенную ткань марки Econostinch и технологическое оборудование для осуществления процесса вакуумной инфузии для формования изделий из композиционных материалов на основе трехслойных конструкций. Технологическое оборудование содержит:

матрицу-оснастку с днищем и боковинами, формирующими рабочую полость предназначенную для размещения технологического мата сформированного на основе последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки и для укладки на названный мат среднего слоя изготавливаемого изделия;

герметичную пленку, прилегающую к матрице-оснастке и охватывающую средний слой с уложенным на него верхним технологическим матом;

вакуум-установку и установку подачи связующего в рабочую полость матрицы-оснастки для пропитывания расположенных в ней технологических компонентов, предназначенных для формирования изделия.

Процесс изготовления многослойных изделий из композиционного материала при реализации изобретения осуществляют следующим образом:

- в рабочей полости матрицы-оснастки формируют средний слой с U-образным профилем поперечного сечения. Для образования U-образного профиля поперечного сечения среднего слоя используют L-образные блоки 1. Блоки 1 оппозитно размещают относительно продольно-вертикальной плоскости симметрии I-I матрицы-оснастки 2 при укладке на нижний несущий слой на основе мата, размещаемого на днище и боковинах матрицы-оснастки и сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и по меньшей мере одного слоя армирующего материала. Между горизонтально-ориентированными участками блоков 1 в направлении названной плоскости симметрии устанавливают клиновидный закладной брус 3, который обеспечивает фиксацию L-образных блоков между собой и прижим L-образных блоков к нижнему несущему слою мата (см. рис. 1, 2).

Предпочтительно, при формировании среднего слоя с U-образным профилем поперечного сечения с каждой стороны продольно-вертикальной плоскости симметрии матрицы-оснастки используют ряд последовательно размещаемых L-образных блоков 1 (не показано), что упрощает процесс формирования среднего слоя с U-образным профилем поперечного сечения, снижает трудозатраты на изготовление крупногабаритного многослойного изделия из композиционного материала.

Предпочтительно, для образования каждого L-образного блока используют параллельно расположенные горизонтальные брусья 4, поперечно ориентированные к продольно-вертикальной плоскости симметрии I-I матрицы-оснастки, и соединяемые с ними брусья 5, вертикально ориентированные и параллельные к боковинам 6 матрицы-оснастки. В качестве средств соединения брусьев 4 и 5 между собой при формировании L-образных блоков могут быть использованы, например, накладки 7, которые размещают с внешней стороны крайних брусьев блока 1 и соединяют их между собой жесткими тягами, размещаемыми в соосно выполненных отверстиях (см. рис. 3). При образовании L-образного блока на боковых гранях каждого горизонтально и вертикально ориентированного бруса 4, 5 формируют внешнюю оболочку 8 из армированного материала (см. рис. 4).

Благодаря описанному расположению горизонтально и вертикально ориентированных брусьев, образующих L-образный блок и наличие внешней оболочки из армированного материала на каждом брусе блока при осуществлении технологического процесса вакуумной инфузии образуется готовое изделие, имеющее в направлении продольной оси значительное количество поперечно ориентированных ребер жесткости (на основе стеклянных волокон и смолы), что повышает жесткость и прочность многослойного изделия из композиционного материала и его эксплуатационную надежность к силовым усилиям (растягивающим, сжимающим и поперечно направленным).

Для формирования среднего слоя с U-образным профилем поперечного сечения между смежно расположенными в ряду L-образными блоками 1 размещают сухой пористый смолопроводящий мат, в качестве которого, предпочтительно, используют мат «Combiflow». Выбор данного материала, характерной особенностью которого, в том числе является высокая скорость пропитки, оптимально по условиям стыковки смежных блоков между собой в процессе подачи в рабочую полость матрицы-оснастки полимерного связующего.

В целом, использование для формирования среднего слоя ряда последовательно размещаемых L-образных блоков 1 с каждой стороны продольно-вертикальной плоскости симметрии матрицы-оснастки при наличии сухого пористого смолопроводящего мата между смежными блоками 1 соответствующего ряда сокращаются затраты на формирование монолитного среднего слоя с U-образным профилем поперечного сечения, обеспечивается прочность стыковки смежных блоков в процессе вакуумной инфузии, что в целом повышает жесткость готовых изделий из композиционных материалов.

Предпочтительно, при формировании L-образного блока используют брусья, изготовленные из конструкционного материала на основе бруса из клееного шпона типа LVL-брус. Использование бруса из клееного шпона (LVL-брус) наиболее оптимально по условиям изготовления многослойного изделия из композиционного материала, эксплуатации которого связана со значительными силовыми нагрузками, что характерно для конструкционных изделий в мостостроении.

Процесс изготовления готового многослойного изделия из композитного материала осуществляют в соответствии с известным технологическим процессом вакуумной инфузии, при реализации которого получают готовое многослойное изделие из композиционного материала на основе среднего слоя и армирующих его противолежащие внешние поверхности по боковым граням композитные слои на основе стеклоткани и смолы.

При реализации технологического процесса изготовлено крупногабаритное изделие из композиционного материала, представляющее собой трехслойную монолитную конструкцию с U-образным профилем поперечного сечения, которое предназначено для его использования в качестве пролета пешеходного моста, при этом горизонтально-ориентированная часть изделия образует ортотропную плиту, вертикально-ориентированные участки образуют борта, которые используют, в том числе, для крепления перильных ограждений.

Изготовленное по данному техническому решению трехслойная монолитная конструкция с U-образным профилем поперечного сечения относится к категории строительных балок швеллеробразного типа, осевой момент инерции поперечного сечения которых превышает момент инерции строительных балок с прямоугольным поперечным сечением при равной их материалоемкости.

1. Способ изготовления многослойного изделия из композиционного материала, заключающийся в формировании среднего слоя, в укладке последнего на нижний несущий слой на основе мата, размещаемого на днище и боковинах матрицы-оснастки и сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и по меньшей мере одного слоя армирующего материала, в последующей укладке на средний слой верхнего несущего слоя в виде мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в матрицу-оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего, при этом средний слой в матрице-оснастке формируют с U-образным профилем поперечного сечения, который образуют из оппозитно расположенных относительно продольно-вертикальной плоскости симметрии матрицы-оснастки L-образных блоков и размещаемого между горизонтально-ориентированными участками блоков в направлении названной плоскости симметрии клиновидного закладного бруса для фиксации L-образных блоков между собой и прижима их к нижнему несущему слою мата, уложенного в матрицу-оснастку.

2. Способ по п. 1, отличающийся тем, что каждый L-образный блок образуют из ряда параллельно расположенных горизонтальных брусьев, поперечно ориентированных к продольно-вертикальной плоскости симметрии матрицы-оснастки, и соединяемых с ними брусьев, вертикально ориентированных и параллельных к боковинам матрицы-оснастки.

3. Способ по п. 2, отличающийся тем, что при образовании L-образного блока на боковых гранях каждого горизонтально и вертикально ориентированного бруса формируют внешнюю оболочку из армированного материала.

4. Способ по п. 1, отличающийся тем, что при формировании среднего слоя с U-образным профилем поперечного сечения с каждой стороны продольно-вертикальной плоскости симметрии матрицы-оснастки используют ряд последовательно размещаемых L-образных блоков.

5. Способ по п. 4, отличающийся тем, что при формировании среднего слоя с U-образным профилем поперечного сечения между смежно расположенными в ряду L-образными блоками размещают сухой пористый смолопроводящий мат.

6. Способ по п. 2, отличающийся тем, что при формировании L-образного блока используют брусья, изготовленные из конструкционного материала на основе бруса из клееного шпона типа LVL-брус.

7. Способ по п. 2, отличающийся тем, что при формировании L-образного блока используют брусья из вспененного полимерного материала, выбранного из группы: пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинации указанных материалов.

8. Способ по п. 1, отличающийся тем, что при изготовлении многослойных изделий используют армирующие материалы, выбранные из группы: стеклоткань, стекломат, углеродная ткань, полиамидная ткань, полиэфирная ткань или гибридные армирующие материалы.

9. Способ по п. 1, отличающийся тем, что при изготовлении многослойных изделий используют полимерное связующее, выбранное из группы: полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.