Способ получения металлического порошка

Иллюстрации

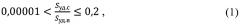

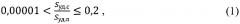

Показать всеИзобретение относится к порошковой металлургии. Способ получения металлического порошка включает выбор исходного сырья и его измельчение с контролем удельной поверхности полученного порошка, при этом определяют удельную поверхность исходного сырья, а выбор сырья и его измельчение производят в соответствии с условием: , где Sуд.с - удельная поверхность исходного сырья (м2/г), Sуд.п - удельная поверхность полученного порошка (м2/г). Обеспечивается повышение качества порошков, выражающееся в стабилизации гранулометрических свойств, уменьшении морфологического разнообразия частиц, увеличении насыпной плотности и улучшении прессуемости, снижении пирофорности и чувствительности к трению. 4 з.п. ф-лы, 2 табл., 4 ил., 6 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к получению порошков металлов методом механического измельчения исходного сырья, и может найти применение в машиностроении, пиротехнике и химической технологии.

Известны методы получения порошков путем механического измельчения исходного относительно крупноразмерного металлического сырья как сухим, так и мокрым способом [Ф. Айзенкольб. Успехи порошковой металлургии. Пер. с немецкого. - М.: Металлургия, 1969, с. 25-27 /1/]. К механическому измельчению, в частности, относятся дробление (размер частиц 2,0-2,5 мм) и размол (размер частиц от 0,1 мкм до 1 мм). Для дробления используются щековые, валковые, молотковые дробилки, вальцовые и пальцевые мельницы, а для размола - шаровые вращающиеся и вибрационные, планетарные, вихревые, струйные и аттриторные мельницы [Пористые проницаемые материалы. Справочник. Под ред. С.В. Белова. - М.: Металлургия, 1987, с. 63, 64 /2/].

Кроме того, существуют физико-химические методы получения порошков металлов /1/, а также способы получения, в которых используются и физико-химические

методы и механическое измельчение. В частности, в способе получения порошка циркония [В.М. Орлов, Л.А. Федорова, B.Т. Калинников, П.Т. Гусев, В.В. Ярошенко, Е.Г. Орликова, А.П. Суслов, C.В. Баранов, С.И. Ровный, С.М.-А. Валеев. Способ получения порошка циркония. Патент РФ №2304488, МПК B22F 9/18, С22В 34/14. Бюл. №23, 20.08.2007 /3/] сочетаются методы натриетермического восстановления гексафторцирконата калия, последующего дробления и размола. В результате физико-химического процесса получения металлического циркония по способу /3/ образуется спек металлического циркония с сильноразвитой поверхностью и значительной внутренней пористостью, который после удаления побочных продуктов и непрореагировавших компонентов исходной шихты дробится и размалывается в порошок.

Известен способ получения порошка титана [С.В. Баранов, С.М.-А. Валеев, В.В. Ершов, В.И. Капитонов, О.Н. Левченкова, М.Б. Макаров, С.И. Ровный, В.В. Рудских, В.В. Рыбников. Способ получения мелкодисперсного порошка титана. Патент РФ №2240896, МПК B22F 9/16, опубл. 27.11.2004 /4/], в котором механическому измельчению подвергается металлический титан в виде товарной титановой губки марки ТГ-100. Для предварительного охрупчивания исходного сырья используется операция гидрирования губки. Затем насыщенное водородом сырье измельчается и проводится термическое разложение измельченного гидрида в динамическом вакууме с последующим дроблением и отсевом нужной фракции металлического порошка (в данном случае <40 мкм).

Недостатком способов /3, 4/ является то, что в результате использования пористого сырья (губки) получаются порошки с сильноразвитой поверхностью частиц, существенной внутренней и поверхностной пористостью, а также большим разнообразием формы (габитуса (Габитус - от лат. habitus - внешность, наружность. Внешний облик человека, животного, растения, кристалла. [Большая энциклопедия Кирилла и Мефодия. Электронная версия, 2010]. Этот же синоним применим и к внешнему облику частиц порошков)). Указанные обстоятельства часто являются признаками недостаточного качества порошковых металлов, проявляющегося в нестабильности технологических свойств и эксплуатационных характеристик, могут вызывать повышенную пирофорность, а также высокую чувствительность к внешним воздействиям (трение, электрическая искра, удар). Это также может привести к инициированию пирофорной реакции как самих порошков с кислородом, а затем и с азотом воздуха, так и несанкционированное воспламенение, например, пиротехнических составов на их основе или композиций для самораспространяющегося высокотемпературного синтеза (СВС). Кроме того, конечный продукт требует дополнительной трудоемкой операции шихтования (соединения различных экземпляров порошка с различными свойствами с целью получения их смеси с заданными контролируемыми параметрами).

Наиболее близким аналогом к заявляемому изобретению является способ получения мелкодисперсного порошка титана [И.К. Кремзуков, Н.М. Колобянина, С.А. Пелесков, А.И. Веденеев, Е.В. Леваков, А.С. Митяшин, А.Ю. Постников. Способ получения мелкодисперсного порошка титана. Патент РФ №2301723, МПК B22F 9/16. Бюл. №18, 27.06.2007 /5/]. Способ осуществляется по гидридной технологии получения порошка, как и /4/, но гидридное охрупчивание исходного сырья проводят при предельном насыщении водородом (440-468 см3/г /5/ вместо 340-370 см3 /г /4/), используют, по меньшей мере, двустадийное измельчение по мере вакуумного термического разложения гидрида, при этом дополнительное измельчение проводят при остаточном содержании водорода в спеке от 100 до 380 см3/г). Кроме того, в /5/ используется контроль удельной поверхности как промежуточных продуктов разложения и измельчения, так и готового порошка. Принято, что размол образовавшегося гидрида следует вести до удельной поверхности, по меньшей мере, в два раза превышающей удельную поверхность готового порошка.

Недостатком способа-прототипа /5/ является то, что он не ограничивает пористость и удельную поверхность исходного сырья, что может приводить к тем же нежелательным последствиям в отношении качества готового продукта, что и в способах /3, 4/, в случае использования сырья с развитой поверхностью и внутренней пористостью (например, губчатого сырья). Получаются порошки с сильноразвитой поверхностью частиц, существенной внутренней и поверхностной пористостью, а также большим разнообразием габитуса частиц, которые являются признаками недостаточного качества порошковых материалов, вызывая нестабильность технологических свойств и эксплуатационных характеристик. Кроме того, для получения кондиционного конечного продукта может потребоваться дополнительная трудоемкая операция шихтования [В.М. Орлов, Л.А. Федорова, П.Г. Бережко, П.Т. Гусев, В.В. Ярошенко. Натриетермические порошки циркония. В сборнике «Инновационный потенциал Кольской науки. Апатиты: Издательство Кольского научного центра РАН. 2005, с. 198-201 /6/].

Задача, решаемая предлагаемым изобретением, заключается в повышении качества, в стабилизации технологических свойств и эксплуатационных характеристик получаемых металлических порошков.

Техническим результатом изобретения является стабилизация гранулометрических свойств, уменьшение морфологического разнообразия частиц, улучшение структурно-механических свойств (например, увеличение насыпной плотности) и технологических характеристик (например, улучшение прессуемости), снижение пирофорности и чувствительности к трению.

Для решения задачи и достижения указанных технических результатов в предлагаемом способе получения металлических порошков, включающем выбор исходного сырья и его измельчение с контролем удельной поверхности полученного порошка, дополнительно определяют удельную поверхность исходного сырья, а выбор сырья и его измельчение производят в соответствии с условием:

где Sуд.с - удельная поверхность исходного сырья, м2/г,

Sуд.п - удельная поверхность порошка на его основе, м2/г.

Если сырье не удовлетворяет условию (1), то его дорабатывают путем термического компактирования:

- переплавкой;

- зонной плавкой;

- спеканием под давлением;

- горячим прессованием;

или выбирают исходное компактное металлическое сырье.

Качество металлических порошков, получаемых методом механического измельчения крупного сырья, по признакам структурной однородности частиц (изодиаметричность, скольная поверхность, гауссово распределение по размерам, отсутствие или минимальность поверхностной и внутренней пористости, равенство пикнометрической и рентгеновской плотности) непосредственно связано со степенью развитости поверхности, поверхностной и внутренней пористости исходного сырья. Проявление качества исходного сырья связано с параметрами, ответственными за структурно-механические свойства [Адрианов Е.И. Методы определения структурно-механических характеристик порошкообразных материалов. - М.: Химия, 1982, 256 с. /7/] с технологическими и эксплуатационными характеристиками порошков, такими как: насыпная плотность (см. фиг. 1, табл. 1 и 2), прессуемость (см. фиг. 2), пирофорность и чувствительность к внешним воздействиям, вызывающим пирофорную реакцию и несанкционированное воспламенение как самих порошков, так и смесей на их основе.

Существующие технологии механического измельчения, в данном случае - дробление и размол, не могут принципиально изменить самоподобие [Е. Федер. Фракталы. Пер. с англ. М.: Мир, 1991, 254 с. /8/] структуры исходного сырья и его мелких фрагментов - частиц получаемого порошка. Если дробится и размалывается пористая губка, то структура отдельных частиц несет в себе признаки структуры прародительницы, а именно поверхностную и внутреннюю пористость, морфологическое многообразие частиц, наличие губчатых блоков и агрегатов на их основе, поры которых заполнены мелкой фракцией частиц. В таких порошках очень мало индивидуальных крупных (более 5-10 мкм) беспористых частиц, им просто неоткуда взяться, т.к. характерное расстояние между порами в губке не превышает величины 20-50 мкм. И, наоборот, в порошке очень много частиц, поверхность которых несет на себе самоподобные признаки внутренней и внешней поверхности губки. Их количество определяется внутренней и внешней пористостью губки и пропорционально ее удельной поверхности. Отношение удельной поверхности сырья Sуд.с к удельной поверхности получаемого из него порошка Sуд.п представляет собой параметр:

по физическому смыслу представляющий собой вероятность того, что какая-либо случайно выбранная частица порошка несет на себе часть поверхности исходного сырья. Этот же параметр можно рассматривать как долю частиц, поверхность которых содержит на себе часть поверхности исходного сырья.

Наличие корреляционной зависимости между параметром PS и насыпной плотностью (см. фиг. 1) - важнейшей структурно-механической характеристикой /7/, отражающей качество и поведение порошков в соответствии с их функциональным назначением - позволяет прогнозировать качество порошков и осуществлять выбор сырья путем дополнительного определения удельной поверхности исходного сырья и сопоставления ее с удельной поверхности порошка на его основе.

Таким образом, решение задачи изобретения и достижение технических результатов обеспечивается путем дополнительного определения удельной поверхности исходного сырья и расчета его отношения к удельной поверхности получаемого порошка так, чтобы эта величина находилась в пределах диапазона 0,00001-0,2 (см. фиг. 1). Это обстоятельство и определяет выбор сырья в соответствии с условием (1).

Повышение качества порошков, выражающееся через увеличение их насыпной плотности, предусматривает снижение удельной поверхности сырья, т.е. уменьшение параметра PS при заданной или достигаемой удельной поверхности порошка (см. фиг. 1). Если не удается подобрать подходящее достаточно плотное сырье, из которого получаются порошки надлежащего качества, например по химическому составу, то проводят термическое компактирование относительно пористого сырья (губки) или сырья с сильноразвитой поверхностью. Для этого сырье следует переплавлять, затем, возможно, подвергать зонной плавке для дополнительной очистки от примесей, проводить спекание под давлением или горячее прессование. Однако наиболее простым способом выбора исходного сырья в соответствии с соотношением (1) является использование готового компактного и относительно компактного сырья (прутков, слитков, листов, проволоки, крупки, дроби и т.п.) при условии, что оно имеет достаточную химическую чистоту, как минимум значительно более высокую, чем это требуется для порошка на его основе. Операции механического измельчения, как правило, приводят к росту содержания примесей как аппаратурных, так и газовых, имеющих отношение к атмосфере, в которой проводится измельчение, поэтому недостаточная чистота исходного сырья может обусловить превышение загрязняющих или лимитированных примесей в готовом порошке.

Часто для определенных целей требуется сырье с большим содержанием «газовых» примесей, локализующихся на поверхности зерен кристаллитов. Это создает предпосылки для снижения пластичности исходного металла и возможности более тонкого размола для получения ультрадисперсных порошков. Поверхностные оксидные, нитридные соединения и диффузионно-насыщенные слои снижают пирофорность до определенного приемлемого уровня. Такими свойствами, например, должны обладать натриетермические порошки циркония, получаемые по технологии /3/. Готового металлического сырья для них не существует. При этом металлический спек, образующийся при восстановлении гексафторцирконата калия натрием, может обладать нужным химическим составом, но излишне развитой поверхностью и выраженной внутренней пористостью. В этом случае для придания получаемому порошку необходимого качества следует его дорабатывать путем термического компактирования.

На фиг. 1 представлены корреляционные зависимости средних значений насыпной плотности порошковых материалов от усредненной величины отношения удельной поверхности сырья к удельной поверхности получаемого порошка PS для титановых и циркониевых порошков.

На фиг. 2 приведены зависимости степени уплотнения (относительной плотности) прессовок, достигаемой при давлениях прессования: 500; 1000; 2000; 4000 и 6000 кгс/см2, от значений насыпной плотности порошков титана.

На фиг. 3 представлены электронно-микроскопические изображения фрагментов частиц порошков титана, полученных из сильнопористой губки (а), из малопористой губки (б) и из компактного (иодидного) сырья (в).

На фиг. 4 представлены электронно-микроскопические изображения фрагментов частиц порошков натриетермического циркония, полученных измельчением плотного спека (а-в) и пористого спека (г-е)

В таблице 1 приведены некоторые свойства исходного титанового сырья и порошков на его основе.

В таблице 2 приведены некоторые установленные и прогнозируемые свойства исходного циркониевого сырья и порошков на его основе.

Поставленная задача и технический результат достигаются за счет того, что для получения металлического порошка выбирают сырье с возможно меньшей удельной поверхностью. Для этого определяют удельную поверхность сырья и порошка на его основе, например, по методу БЭТ, Дерягина или Товарова. Рассчитывают величину отношения удельной поверхности сырья и порошка и проверяют соответствие полученных значений условию:

Если сырье слишком пластично и не подвергается достаточному механическому измельчению (дроблению и размолу), то при необходимости проводят его охрупчивание, например, с использованием частичного или полного гидрирования. Затем сырье измельчают в порошок и проводят его дегазацию (например, дегидрирование), разделение на фракции, например, путем отсева на ситах. Фракции порошка классифицируют по величине размеров ячеек сит (например, <40 мкм), используют в соответствии с их назначением или возвращают в цикл получения порошка в качестве добавки к исходному сырью, как, например, это сделано в /5/.

Если не удается подобрать подходящее достаточно плотное сырье, из которого получаются порошки надлежащего качества, например, по химическому составу, то проводят термическое компактирование пористого сырья с сильноразвитой поверхностью. Для этого сырье переплавляют, например, в вакууме или инертной среде. Переплавка сырья к тому же приводит к его очистке от некоторых летучих примесей. Затем, при необходимости, подвергают зонной плавке для дополнительной очистки от примесей. Иногда необходимо сохранять поверхность зерен кристаллитов газонасыщенными, например, кислородом и азотом. В этом случае проводят спекание под давлением или горячее прессование. Эти операции не только снижают внутреннюю и внешнюю пористость сырья, но и обеспечивают сглаживание как наружной, так и внутренней поверхности. Кроме того, они способствуют уменьшению количества поверхностных дефектов зерен-кристаллитов и, таким образом, снижают не только шероховатость поверхности, но и разнообразие габитуса частиц получаемого порошка. При этом также происходит диффузия поверхностных примесей (например, кислорода и азота) вглубь зерен, что создает дополнительные предпосылки для снижения пирофорности и чувствительности порошков к воздействиям, инициирующим пирофорную реакцию.

Если доступно подходящее, например, по химической чистоте, готовое компактное сырье в виде прутков, слитков, пластин, проволоки, крупки и т.п., то следует выбирать его, как заведомо удовлетворяющее условию (1).

Пример 1. В качестве исходного сырья выбирали титановую губку ΤГ-100 с различной пористостью и размерами кусков, свойства которой приведены в таблице 1. Выбранное сырье подвергали гидрированию до содержания водорода 340-370 см3/г, например, как в способе /4/, или 440-468 см3/г, как в способе /5/, затем гидрированное охрупченное сырье измельчали, дегидрировали до некоторого остаточного содержания водорода и снова измельчали в шаровых мельницах. Затем образовавшийся порошок подвергали просеву через сито 40 мкм и окончательно дегидрировали с помощью нагревания в вакууме. Измеряли удельную поверхность порошка и предварительно определяли удельную поверхность сырья. Кроме того, для контроля качества полученного порошка измеряли насыпную плотность, фактор развитости поверхности KS, и рассчитывали параметр PS. Фактор развитости поверхности KS определяется по данным о среднем размере частиц, установленным с помощью анализатора размера частиц, например, оптическим методом, как отношение измеренной истинной удельной поверхности к удельной поверхности гипотетических шарообразных частиц с диаметром, равным среднему размеру частиц. Чем меньше эта величина, тем меньше развитость поверхности частиц, тем выше качество порошков. Значения параметров, характеризующих качество получаемых порошков, приведено в таблице 1. Видно, что выбор более плотного исходного сырья, в данном случае из кусков губки ТГ-100 с различными размерами и плотностью, а также соответствие его удельной поверхности условию (1) обеспечивает повышение качества порошков, характеризующихся значениями насыпной плотности, фактора развитости поверхности (см. табл. 1). Иллюстрацией более высокого качества порошков по признакам структурного и размерного единообразия служат электронно-микроскопические изображения фрагментов частиц порошка из губки с большей плотностью в сравнении с порошком, полученным из более пористой губки (см. фиг. 3 а, б).

Пример 2. В качестве исходного сырья выбрана титановая товарная губка марки ТГ-90 более плотная, чем губка ТГ-100М и ТГ-100А. Использование технологии гидрирования и последующего механического измельчения, как в примере 1, позволило получить порошок со свойствами, заметно превосходящими свойства порошков из менее плотной губки (см. в табл.1 значения насыпной плотности, параметра KS, параметра PS), и практически приближающийся по свойствам к порошкам из плотного сырья (см. в табл. 1, примеры 3 и 4), за исключением пикнометрической плотности, характеризующей внутреннюю пористость частиц, которая меньше рентгеновской для порошков, получаемых из губки (см. таблицу 1, примеры 1-4).

Пример 3. Использовали метод вакуумного плавления в электродуговой печи с холодным тиглем для переплавки титановой губки ΤΓ-100 в компактные слитки с последующим удалением гарнисажного слоя (наружного загрязненного аппаратурными примесями слоя). Слитки гидрировали, дробили и размалывали так же, как и в примерах 1 и 2. После отсева фракции <40 мкм получили порошок с удовлетворительными свойствами, превосходящими значения, характерные для порошков из губчатого сырья (см. табл. 1 в сравнении примера 3 с примерами 1 и 2).

Пример 4. В качестве исходного титанового сырья выбирали готовые (товарные) полуфабрикаты и прокатные изделия, имеющие компактную внутреннюю структуру (иодидные прутки, сварочную проволоку из сплава технически чистого титана ВТ1-00) и относительно компактную структуру (электролитическую крупку). Использование гидридной технологии охрупчивания и измельчения аналогично примерам 1-3 и позволило получить порошки высокого и стабильного качества, которое оценивалось по высоким значениям насыпной плотности, пикнометрической плотности, в данном случае равной рентгеновской, малыми значениями фактора развитости поверхности (см. табл. 1, пример 4 в сравнении с примерами 1-3). К таким высоким показателям качества приводит преимущественно скольный характер частиц, который виден на электронно-микроскопических изображениях (см. фиг. 3в). Использование компактного исходного сырья для получения мелкодисперсных порошков предполагает заведомое соответствие удельной поверхности выбираемого сырья условию (1) (см. в табл. 1 значение параметра PS в сравнении с примерами 1-3).

Более высокое качество металлических порошков, проявляющееся в более высоких значениях, в частности насыпной плотности, приводит и к улучшению их прессуемости или уплотняемости, т.е. способности к увеличению плотности укладки частиц под действием внешнего давления 111 (см. фиг. 2)

Качество порошковых материалов проявляется и через их поведение в технологическом цикле изготовления изделий в соответствии с функциональным назначением порошков. Так, например, высокая пирофорность (способность самопроизвольно воспламеняться и гореть при взаимодействии с воздухом) предполагает повышенную опасность обращения с мелкодисперсными порошковыми металлами и смесями на их основе. Характеристикой порошков, отражающих их пирофорность, могут служить показатели их чувствительности к трению, определяющие класс опасности порошков и смесей на их основе. Так, например, кроме структурно-механических показателей качества (насыпной плотности) и оценки габитуса частиц по электронно-микроскопическим изображениям для ультрадисперсных порошков циркония оценивалась степень чувствительности к трению как самих порошков, так и композиций для СВС на их основе (см. таблицу 2).

Пример 5. Получали порошки дроблением и размолом спека металлического циркония, полученного восстановлением гексафторцирконата калия металлическим натрием в герметичных стальных аппаратах, нагреваемых до 800-900°С [А.Н. Зеликман, О.Е. Крейн, Г.В. Самсонов. Металлургия редких металлов. - М.: Металлургия, 1964, с. 316 /9/]. Использование указанного «температурного режима и больших количеств загрузки (до 40 кг шихты) обеспечивает получение относительно плотного металлического спека.

Такой же принцип получения порошка, но с использованием небольших загрузок в реакционный аппарат (приблизительно 400 г исходной шихты) и более низких температур 400-650°С /3/ приводит к образованию более рыхлого металлического спека.

Последующее дробление, деактивация («гашение») или вакуумная отгонка избыточного натрия, выщелачивание солей в водной среде и дополнительный размол дает возможность получать мелкодисперсные порошки, которые хранятся во влажном состоянии из-за высокой пирофорности. Перед использованием по назначению порошки сушатся с соблюдением мер предосторожности, например с отбором относительно небольших порций.

Более высокая плотность получаемого спека по технологии /9/ позволяет достигать более высокого потребительского качества порошков по сравнению с порошками из относительно рыхлого спека, образующегося при использовании технологии /3/. Это видно по таким установленным признакам, как: более высокие значения насыпной плотности, меньшие величины фактора формы (отношения средних значений большего размера частиц к меньшему dб/dм), меньшая чувствительность к трению как самих порошков, так и составов на их основе (см. табл. 2, пример 5).

На фиг. 4 представлены электронно-микроскопические изображения фрагментов частиц порошков, полученных измельчением относительно плотного и пористого спека, иллюстрирующие значительно более высокую однородность габитуса частиц, характерную для порошков из более плотного сырья, выбор которого продиктован условием (1).

Пример 6. Порошок циркония получают из компактного или относительно компактного сырья, в качестве которого берут иодидный цирконий, электролитический цирконий, переплавленную или уплотненную спеканием под давлением (горячим прессованием) магниетермическую циркониевую губку [Г.Л. Миллер. Цирконий. - М.: Издательство иностранной литературы, 1955, с. 347-351 /10/]. Для придания сырью необходимой хрупкости его гидрируют при температурах 235-800°С до содержания 120-242 см3 (н.у.) водорода на 1 г циркония. Гидрид циркония дробят и размалывают, например, в шаровых мельницах до размера частиц, не превышающего 37 мкм /10/. Затем гидрид циркония разлагают в динамическом вакууме при температуре 400-800°С и снова размалывают, просеивают через сито с нужным размером ячеек (например, 40 мкм), отбирая нужную фракцию готового порошка. Некоторые установленные и прогнозируемые свойства сырья и полученных порошков представлены в таблице 2. Видно (см. пример 6 в сравнении с примером 5), что использование компактного или относительно компактного сырья приводит к получению порошков более высокого качества, устанавливаемого по параметрам насыпной плотности, фактора формы и чувствительности к трению.

1. Способ получения металлического порошка, включающий выбор исходного сырья и его измельчение с контролем удельной поверхности полученного порошка, отличающийся тем, что определяют удельную поверхность исходного сырья, при этом выбор сырья и его измельчение производят в соответствии с условием:

где Sуд.с - удельная поверхность исходного сырья, м2/г;

Sуд.п - удельная поверхность полученного порошка, м2/г.

2. Способ по п. 1, отличающийся тем, что перед измельчением исходного сырья проводят операцию по его термическому компактированию.

3. Способ по п. 2, отличающийся тем, что термическое компактирование исходного сырья проводят путем его переплавки, или зонной плавки, или спеканием под давлением, или горячим прессованием.

4. Способ по п. 1, отличающийся тем, что используют компактное исходное сырье.

5. Способ по п. 1, отличающийся тем, что производят охрупчивание исходного сырья.