Композиция ускорителя твердения для цементных композиций

Иллюстрации

Показать всеИзобретение касается способа получения композиции ускорителя твердения реакцией растворимого в воде соединения кальция с растворимым в воде силикатным соединением, реакцию осуществляют в присутствии водного раствора, который содержит пластификатор, подходящий для гидравлических вяжущих веществ, причем указанная реакция проводится в присутствии апатита и молярное соотношение кальция к фосфору в ускорителе твердения составляет от 25/1 до 400/1. Изобретение также относится к композиции ускорителя и к смеси строительных материалов, содержащей ускоритель, полученный вышеуказанным способом, кроме того, изобретение относится к применению указанного ускорителя в смесях строительных материалов. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение более эффективного ускорителя твердения. 4 н. и 20 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу получения композиции ускорителя твердения, к композиции ускорителя твердения, получаемой способом, к ее применению в смесях строительных материалов и к смесям строительных материалов, содержащим композицию ускорителя твердения, получаемую способом.

Известно, что добавки в форме диспергаторов часто добавляют к водным пульпам порошкообразных неорганических или органических веществ, таких как глины, силикатные порошки, мел, сажа, измельченные в порошок камни и гидравлические вяжущие вещества, для улучшения их пригодности к обработке, то есть способности к замешиванию, способности к растеканию, способности к распылению, способности к перекачиванию или текучести. Такие добавки способны разбить твердые агломераты, диспергировать сформированные частицы и таким образом улучшать текучесть. Этот эффект также применяют намеченным способом в особенности в получении смесей строительных материалов, которые содержат гидравлические вяжущие вещества, такие как цемент, известь, гипс, гемигидрат сульфата кальция (бассанит), безводный сульфат кальция (ангидрит), или скрытые гидравлические вяжущие вещества, такие как летучая зола, доменный шлак или пуццоланы.

Для того, чтобы превратить эти смеси строительных материалов на основе указанных связывающих веществ в готовую к употреблению, подходящую для работы форму, как правило, требуется существенно больше воды для смешивания, чем было бы необходимо для последовательных гидратации и процесса затвердевания. Пропорция пор, которые сформированы в теле цемента избытком воды, которая впоследствии испаряется, приводит к существенно более бедным механическим прочностям и срокам службы.

Для того, чтобы снизить этот избыток пропорции воды при заданной технологической консистенции и/или чтобы улучшить пригодность к обработке при заданном соотношении вода/связывающее вещество, применяют добавки, которые, как правило, относятся к композициям, снижающим водопотребность или пластификаторы. В особенности, на практике как такие композиции применяют сополимеры, которые получают свободно-радикальной сополимеризацией кислотных мономеров с полиэфирными макромономерами.

Кроме того, добавки для смесей строительных материалов, содержащие гидравлические вяжущие вещества, обычно также содержат ускорители твердения, которые сокращают время схватывания гидравлического вяжущего вещества. Согласно WO 02/070425 в качестве ускорителя твердения может быть применен гидрат силиката кальция, в частности, присутствующий в диспергированной (мелко или чрезвычайно мелко диспергированной) форме.

В WO 2010/026155 А1 описаны суспензии гидрата силиката кальция, которые произведены взаимодействием растворимых в воде соединений кальция и растворимых в воде силикатных соединений в присутствии водного раствора, который содержит растворимый в воде гребенчатый полимер, подходящий как пластификатор для гидравлических вяжущих веществ. Ускорители указанной заявки на патент обеспечивают прогресс в уровне техники цементной технологии, в виде ускорения затвердевания цементных композиций, которое могло бы значительно улучшиться по сравнению с предыдущим уровнем техники, в особенности без снижения 28-дневной прочности цемента.

Растворимый в воде гребенчатый полимер подходящий как пластификатор для гидравлических вяжущих веществ в WO 2010/026155 А1 содержит различные химические вещества с разными типами кислотных мономеров и полиэфирных макромономеров. Суспензии гидрата силиката кальция, раскрытые в WO 2010/026155 А1, имеют все же потенциал к улучшению относительно их активности, в качестве ускорителя твердения, в особенности относительно эффективности их дозирования. Это в особенности означает, что они в состоянии уменьшить дозу ускорителя твердения для того, чтобы получить такой же ускоряющий эффект или чтобы улучшить ускоряющий эффект при такой же дозе. Экономическое преимущество увеличения эффективности дозирования является очевидным, поскольку стоимость продуктов снижается, и рабочие характеристики ускорителей могут быть улучшены. Кроме того, во время производства, распространения и хранения ускорителей твердения будет необходим меньший объем запаса.

Задача настоящего изобретения, таким образом, обеспечить композицию, которая действует как улучшенный ускоритель твердения с увеличенной эффективностью дозирования.

Эта задача достигается способом получения композиции ускорителя твердения, предпочтительно содержащей гидрат силиката кальция, реакцией растворимого в воде соединения кальция, предпочтительно соли кальция, с растворимым в воде силикатным соединением, реакция растворимого в воде соединения кальция с растворимым в воде силикатным соединением, которая проводится в присутствии водного раствора, который содержит пластификатор, подходящий для гидравлических вяжущих веществ, выбранных из группы (А) гребенчатых полимеров, (В) поликонденсатов, содержащих (I), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь и (II), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одну группу сложного эфира фосфорной кислоты, (С) лигносульфонатов и/или (D) конденсатов β-нафтанилсульфоната и формальдегида (BNS), характеризирующихся тем, что реакция растворимого в воде соединения кальция с растворимым в воде силикатным соединением, проводится в присутствии апатита и что молярное соотношение кальция к фосфору в ускорителе твердения составляет от 25/1 до 400/1, предпочтительно от 50/1 до 400/1, более предпочтительно от 80/1 до 400/1. Фосфор в ускорителе твердения предпочтительно содержится в форме апатита.

Выражение "пластификатор, подходящий для гидравлических вяжущих веществ, выбранных из группы (А) гребенчатых полимеров, (В) поликонденсатов, содержащих (I), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь и (II), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одну группу сложного эфира фосфорной кислоты, (С) лигносульфонатов и/или конденсатов β-нафтанилсульфоната и формальдегида (BNS)" (D) сокращено в этой заявке на патент как "пластификатор (А), (В), (С) и/или (D)".

Предпочтительно растворимость соединения кальция и силикатного соединения выше, чем 0.1 г/л, более предпочтительно 1 г/л в воде при температуре 20°C и нормальном давлении.

В принципе, только относительно слаборастворимые в воде соединения также подходят в каждом случае, в качестве растворимых в воде соединений кальция и растворимых в воде силикатных соединений, тем не менее, легкорастворимые в воде соединения (которые растворяются полностью или практически полностью в воде) являются предпочтительными в любом случае. Однако, должна быть обеспечена достаточная реакционная способность для реакции в водной среде с соответствующим реагентом (или растворимым в воде соединением кальция или растворимым в воде силикатным соединением). Можно предположить, что реакция происходит между растворимым в воде соединением кальция и растворимым в воде силикатным соединением в водном растворе. Продукт реакции гидрат силиката кальция намного менее растворим в воде по сравнению с реагентами и гидрат силиката кальция осаждается.

В контексте настоящего изобретения, гребенчатые полимеры (А) следует понимать, как полимеры с относительно длинными боковыми цепями (имеющие молекулярную массу в каждом случае по меньшей мере 200 г/моль, в особенности предпочтительно по меньшей мере 400 г/моль) на линейной главной цепи при более или менее регулярных. Длины таких боковых цепей часто приблизительно равны, но могут также значительно отличаться друг от друга (например, когда включены полиэфирные макромономеры, имеющие боковые цепи разной длины, в форме полимеризированных единиц). Такие полимеры могут быть получены, например, радикальной полимеризацией кислотных мономеров и полиэфирных макромономеров. Эстерификация и/или амидирование поли (мет)акриловой кислоты и похожих (со)полимеров как например, сополимеры акриловой/малеиновой кислоты с подходящей моногидрокси функциональной группой, соответственно полиалкиленгликолей моноамино функциональной группы, предпочтительно алкилполиэтиленгликолей, является альтернативным путем к гребенчатым полимерам. Гребенчатые полимеры, получаемые эстерификацией и/или амидированием поли (мет)акриловой кислоты описаны, например, в ЕР 1138697 В1, раскрытие которого включено посредством ссылки.

Предпочтительно средняя молекулярная масса Mw как определено гельпроникающей хроматографией (GPC) растворимого в воде гребенчатого полимера (А), подходящего в качестве пластификатора для гидравлических вяжущих веществ составляет от 5.000 до 200.000 г/моль, более предпочтительно от 10.000 до 80.000 г/моль, наиболее предпочтительно от 20.000 до 70.000 г/моль. Полимеры анализировали при помощи эксклюзионной хроматографии относительно средней молярной массы и преобразования (комбинация колонок: OH-Pak SB-G, ОН-Рак SB 804 HQ и ОН-Рак SB 802.5 HQ от Shodex, Japan; Элюент: 80 об. % водного раствора HCO2NH4 (0.05 моль/л) и 20 об. % ацетонитрила; объем вводимой пробы 100 мкл; расход 0.5 мл/мин). Калибровку для определения средней молярной массы осуществляют, применяя стандарты линейного поли(этиленоксида) и полиэтиленгликоля. Как степень превращения, пик сополимера стандартизировали относительно высоты 1 и высоту пика непревращенного макромономера/PEG-содержащего олигомера применяли как степень содержания остаточного мономера.

Предпочтительно растворимый в воде гребенчатый полимер (А), подходящий в качестве пластификатора для гидравлических вяжущих веществ соответствует требованиям промышленного стандарта EN 934-2 (февраль 2002).

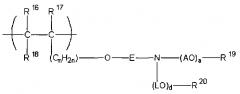

Пластификатор согласно этому изобретению также может быть поликонденсатами (В), содержащими (I), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь, предпочтительно полиалкиленгликолевую боковую цепь, более предпочтительно полиэтиленгликолевую боковую цепь и (II), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или его соли.

Поликонденсаты согласно этому варианту осуществления известны в уровне техники (US 20080108732 А1), являясь эффективными в качестве суперпластификатора в цементных композициях. US 20080108732 А1 описывает поликонденсаты на основе ароматического или гетероароматического соединения (А), имеющего от 5 до 10 атомов С или гетероатомов в ароматической кольцевой системе, имеющие по меньшей мере один оксиэтиленовый или оксипропиленовый радикал, и альдегид (С), выбранный из группы, включающей формальдегид, глиоксиловую кислоту и бензальдегид или их смеси, которые приводят к улучшенному пластифицирующему действию суспензий неорганического связывающего вещества по сравнению с традиционно применяемыми поликонденсатами и поддерживают это действие более длинный период ("уменьшение осадки конуса"). В особенном варианте осуществления, они также могут представлять собой фосфатированные поликонденсаты.

Обычно поликонденсат (В) содержит (I), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь, предпочтительно полиалкиленгликолевую боковую цепь, более предпочтительно полиэтиленгликолевую боковую цепь. Структурная единица, включающая ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь, предпочтительно полиэтиленгликолевую боковую цепь предпочтительно выбрана из группы, включающей алкоксилированные, предпочтительно этоксилированные, гидрокси-функционализированные ароматические вещества или гетероароматические вещества (например, ароматические вещества могут быть выбраны из таких веществ как феноксиэтанол, феноксипропанол, 2-алкоксифеноксиэтанолы, 4-алкоксифеноксиэтанолы, 2-алкилфеноксиэтанолы, 4-алкилфеноксиэтанолы) и/или алкоксилированные, предпочтительно этоксилированные, амино-функционализированные ароматические вещества или гетероароматические вещества (например, ароматические вещества могут быть выбраны из N,N-(Дигидроксиэтил)анилина, N,-(Гидроксиэтил)анилина, N,N-(Дигидроксипропил)анилина, N,-(Гидроксипропил)анилина. Более предпочтительными являются алкоксилированные фенолпроизводные (например, феноксиэтанол или феноксипропанол), наиболее предпочтительными являются алкоксилированные, в первую очередь этоксилированные фенол производные, отличающиеся средневесовыми молекулярными массами между 300 г/моль и 10,000 г/моль (например, простые монофенилэфиры полиэтиленгликоля).

Обычно поликонденсат содержит (II), по меньшей мере, одну фосфатированную структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или соль группы сложного эфира фосфорной кислоты, которая предпочтительно выбрана из группы, включающей алкоксилированные гидрокси-функционализированные ароматические вещества или гетероароматические вещества (например, феноксиэтанолфосфат, простые монофенилэфир фосфаты полиэтиленгликоля) и/или алкоксилированные амино-функционализированные ароматические вещества или гетероароматические вещества (например, N,N-(Дигидроксиэтил)анилин дифосфат, N,N-(Дигидроксиэтил)анилин фосфат, N,-(Гидроксипропил)анилин фосфат), которые несут, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или соль группы сложного эфира фосфорной кислоты (например, эстерификацией с фосфорной кислотой и необязательным добавлением основ). Более предпочтительными являются алкоксилированные фенолы, несущие, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или соль группы сложного эфира фосфорной кислоты (например, фосфаты простого монофенилового эфира полиэтиленгликоля с менее, чем 25 этиленгликолевыми единицами) и наиболее предпочтительными являются соответственные алкоксилированные фенолы, отличающиеся средневесовыми молекулярными массами между 200 г/моль и 600 г/моль (например, феноксиэтанол фосфат, фосфаты простого монофенилового эфира полиэтиленгликоля с от 2 до 10 этиленгликолевыми единицами), алкоксилированные фенолы, несущие, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или соль группы сложного эфира фосфорной кислоты (например, эстерификацией с фосфорной кислотой и необязательным добавлением основ).

Предпочтительным является способ, отличающийся тем, что в поликонденсате (В) структурные единицы (I) и (II) представлены следующими общими формулами

(I)

где

А являются одинаковыми или разными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно от 5 до 10 атомов С содержатся в ароматическом или гетероароматическом кольце,

где

В являются одинаковыми или разными и представлены N, NH или О,

где

n равно 2, если В означает N, и n равно 1, если В означает NH или О,

где

R1 и R2, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямолинейным C1-C10-алкильным радикалом, С5-С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н,

где

а являются одинаковыми или разными и представлены целым числом от 1 до 300,

где

X являются одинаковыми или разными и представлены разветвленным или прямолинейным C1-C10-алкильным радикалом, С5-C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н, предпочтительно Н,

(II)

где

D являются одинаковыми или разными и представлены замещенным или незамещенным гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно от 5 до 10 атомов С содержатся в ароматическом или гетероароматическом кольце,

где

Е являются одинаковыми или разными и представлены N, NH или О,

где

m равно 2, если Е означает N, и m равно 1, если Е означает NH или О,

где

R3 и R4, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямолинейным C1-C10-алкильным радикалом, С5-С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н

где

b являются одинаковыми или разными и представлены целым числом от 1 до 300,

где

М независимо друг от друга означает ион щелочного металла, ион щелочноземельного металла, ион аммония, ион органического аммония и/или Н, а означает 1, или в случае ионов щелочноземельного металла 1/2.

Группы А и D в общих формулах (I) и (II) поликонденсата предпочтительно представлены такими группами как фенил, 2-гидроксифенил, 3-гидроксифенил, 4-гидроксифенил, 2-метоксифенил, 3-метоксифенил, 4-метоксифенил, нафтил, 2-гидроксинафтил, 4-гидроксинафтил, 2-метоксинафтил, 4-метоксинафтил, предпочтительно фенил, А и D могут быть выбраны независимо друг от друга, а также в каждом случае они могут состоять из смеси указанных соединений. Группы В и Е, независимо друг от друга, предпочтительно представлены О. Радикалы R1, R2, R3 и R4 могут быть выбраны независимо друг от друга и предпочтительно представлены такими группами как Н, метил, этил или фенил, в особенности предпочтительно Н или метилом и в первую очередь предпочтительно Н.

В общей формуле (I) а предпочтительно представлен целым числом от 1 до 300, в особенности от 3 до 200 и в особенности предпочтительно от 5 до 150 и b в общей формуле (II) - целым числом от 1 до 300, предпочтительно от 1 до 50 и в особенности предпочтительно от 1 до 10. Соответственные радикалы, длина которых определяется а и b, соответственно, могут здесь состоять из одинаковых структурных элементов, но смесь разных структурных элементов также может быть целесообразной. Кроме того, радикалы общих формул (I) или (II), независимо друг от друга, каждый могут иметь такую же длину цепи, а и b каждый представлен числом. Как правило, тем не менее, будет целесообразно, если в каждом случае присутствуют смеси, имеющие разные длины цепи, так, что радикалы структурных единиц в поликонденсате имеют разные цифровые показатели для а и независимо для b.

Часто, фосфатированный поликонденсат (В) имеет средневесовую молекулярную массу от 5.000 г/моль до 200.000 г/моль, предпочтительно от 10.000 до 100.000 г/моль и в особенности предпочтительно от 15.000 до 55.000 г/моль.

Фосфатированный поликонденсат может присутствовать также в форме его солей, как например, соль натрия, калия, органического аммония, аммония и/или кальция, предпочтительно как соль натрия и/или кальция.

Обычно молярное соотношение структурных единиц (I):(II) составляет от 1:10 до 10:1, предпочтительно от 1:8 до 1:1. Выгодно иметь относительно высокую пропорцию структурных единиц (II) в поликонденсате, потому, что относительно высокий отрицательный заряд полимеров имеет хорошее влияние на стабильность суспензий.

Предпочтительно поликонденсат содержит дополнительную структурную единицу (III), которая представлена следующей формулой

где

Y, независимо друг от друга, являются одинаковыми или разными и представлены (I), (II), или дополнительными составляющими поликонденсата,

где

R5 являются одинаковыми или разными и представлены Н, СН3, СООН или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно Н,

где

R6 являются одинаковыми или разными и представлены Н, СН3, СООН или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно Н.

Поликонденсаты обычно получают способом, в котором (I), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий простую полиэфирную боковую цепь (например, поли(этиленгликоль)монофениловый простой эфир) и (II), по меньшей мере, одну структурную единицу, включающую ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одну группу сложного эфира фосфорной кислоты и/или соль группы сложного эфира фосфорной кислоты (например, сложный эфир фосфорной кислоты и феноксиэтанола) вводят в реакцию с (IIIa) мономером, имеющим кетогруппу. Предпочтительно мономер, имеющий кетогруппу, представлен общей формулой (IIIa),

где

R7 являются одинаковыми или разными и представлены Н, CH3, СООН и/или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно Н,

где

R8 являются одинаковыми или разными и представлены Н, CH3, СООН и/или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов С, предпочтительно Н.

Предпочтительно мономер, имеющий кетогруппу, выбран из группы кетонов, которые предпочтительно являются альдегидом, наиболее предпочтительно формальдегидом. Примерами химических соединений согласно общей структуре (IIIa) являются формальдегид, ацетальдегид, ацетон, глиоксиловая кислота и/или бензальдегид. Формальдегид является предпочтительным.

Предпочтительно R5 и R6 в структурной единице (III), независимо друг от друга, являются одинаковыми или разными и представлены Н, СООН и/или метилом. Наиболее предпочтительно Н.

Предпочтительно молярное соотношение структурных единиц [(I)+(II)]:(III) составляет от 1:0.8 до 3 в поликонденсате.

Предпочтительно поликонденсацию проводят в присутствии кислотного катализатора, этим катализатором предпочтительно является серная кислота, метансульфокислота, пара-толуолсульфокислота или их смесь. Поликонденсация и фосфатирование преимущественно проводят при температуре между 20 и 150°C и давление между 1 и 10 бар. В особенности, целесообразным оказался температурный диапазон между 80 и 130°C. Продолжительность реакции может быть между 0.1 и 24 часов, в зависимости от температуры, химической природы применяемых мономеров и желаемой степени сшивания.

Предпочтительно может происходить сшивание, если применяют монозамещенные мономеры структурной единицы I и/или II, поскольку реакция конденсации может происходить в двух орто-положениях и пара-положении. Как только будет достигнута желаемая степень поликонденсации, которая также может быть определена, например, измерением вязкости реакционной смесь, реакционную смесь охлаждают.

Реакционную смесь могут подвергнуть нагреванию после обработки при рН между 8 и 13 и температуре между 60 и 130°C после окончания реакции конденсации и фосфатации. В результате нагревания после обработки, которое преимущественно длится в течение между 5 минутами и 5 часами, возможно значительно уменьшить содержание альдегида, в особенности содержание формальдегида, в растворе реакции. Альтернативно реакционную смесь могут подвергнуть вакуумной обработке или другим методам, известным в уровне техники, чтобы уменьшить содержание (форм)альдегида.

Чтобы получить лучший срок хранения и лучшие свойства продукта, выгодно обрабатывать растворы реакции основными соединениями. Таким образом, следует рассматривать как предпочтительный вариант, чтобы реакционная смесь реагировала после окончания реакции с основным соединением натрия, калия, аммония или кальция. Гидроксид натрия, гидроксид калия, гидроксид аммония или гидроксид кальция, оказалось, был в особенности целесообразным здесь, расценивается как предпочтительном варианте нейтрализовать реакционную смесь. Тем не менее, также как соли фосфатированных поликонденсатов, подходящими являются другие соли щелочных металлов и щелочноземельных металлов и соли органических аминов.

Смешанные соли фосфатированных поликонденсатов также могут быть получены реакцией поликонденсатов с, по меньшей мере, двумя основными соединениями.

Также может быть отделен применяемый катализатор. Это удобно может быть сделано через соль, образованную во время нейтрализации. Если применяют серную кислоту в качестве катализатора и раствор реакции обрабатывают гидроксидом кальция, образованный сульфат кальция может быть отделен, например, простым способом фильтрацией.

Кроме того, регулируя рН раствора реакции до 1.0-4.0, в особенности 1.5-2.0, фосфатированный поликонденсат может быть отделен от водного солевого раствора разделением фаз и может быть выделен. Затем может быть поглощен фосфатированный поликонденсат в желаемом количестве воды. Тем не менее, другие методы, известные специалисту в данной области техники, такие как диализ, ультрафильтрация или применение ионного обменника, также являются подходящими для отделения катализатора.

Лигносульфонаты (С) являются побочным продуктом при получении целлюлозы для производства бумаги. Лигносульфонаты известны как пластификаторы (добавки, снижающие водопотребность) для цементирующих продуктов типа цементного раствора и бетона. Обычно эти продукты являются побочным продуктом при получении целлюлозы и делаются из остатка древесной пульпы. В этом способе лигнин делают растворимым в воде способом сульфонирования и таким путем отделяют от значительно менее хорошо растворимой в воде целлюлозы. Лигносульфонаты обычно присутствуют в форме их соли как соли натрия и/или кальция или также как соли магния. Продукты предлагаются на рынке сбыта в первую очередь от Norwegian company (Borregaard LignoTech), например, под названием продукта Borresperse.

Конденсаты β-нафтанилсульфоната и формальдегида (BNS) (D), также известные как нафталин-формальдегид сульфонаты ("NFS") диспергируют частицы цемента электростатическим отталкиванием, которое возникает в результате процессов адсорбции. Обычно, такие конденсаты, подходящие как пластификатор или диспергаторы, получены реакцией ароматических сульфокислот, предпочтительно нафталинсульфокислоты с формальдегидом при давлении окружающей среды и при температурах до 100°C. Соотношение между формальдегидом и сульфированным нафталиновым компонентом обычно составляет от 0.7 до 3.5, предпочтительно от 0.8 до 1. Получение и применение BNS в качестве пластификатора для цементных композиций хорошо известно в уровне техники и раскрыто, например, в US-A-4725665 и US-A-3686133.

Предпочтительно также пластификаторы (В), (С) и (D) соответствует требованиям промышленного стандарта EN 934-2 (февраль 2002). Возможно применять смесь пластификаторов (А), (В), (С) и (D) или каждый пластификатор отдельно или в любой комбинации.

В принципе, ускоритель содержит неорганический и органический компонент. Неорганический компонент может быть рассмотрен как модифицированный тонко диспергированный гидрат силиката кальция, который может содержать другие ионы, такие как магний и алюминий. Гидрат силиката кальция получают в присутствии пластификатора (А), (В), (С) и/или (D) (органический компонент). Предпочтительным является пластификатор (А) со структурой гребенчатого полимера, предпочтительно полученный способом радикальной полимеризации. Способ согласно этому изобретению отличается тем, что реакция растворимого в воде соединения кальция с растворимым в воде силикатным соединением помимо присутствия пластификатора (А), (В), (С) и/или (D) проводится в присутствии апатита и что молярное соотношение кальция к фосфору в ускорителе твердения составляет от 25/1 до 400/1, предпочтительно от 50/1 до 400/1, более предпочтительно от 80/1 до 400/1. Обычно, получают суспензию, содержащую гидрат силиката кальция в тонко диспергированной форме, чья суспензия эффективно ускоряет процесс затвердевания гидравлических вяжущих веществ.

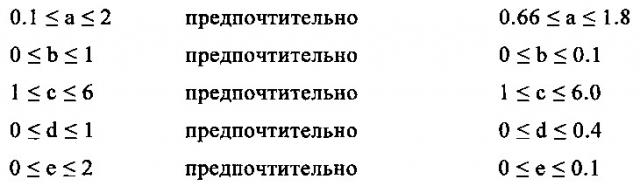

Неорганический компонент может быть описан в большинстве случаев относительно его композиции следующей эмпирической формулой:

а CaO, SiO2, b Al2O3, с H2O, d Z2O, е WO,

Z означает щелочной металл,

W означает щелочноземельный металл, предпочтительно W означает щелочноземельный металл, который отличается от кальция,

В предпочтительном варианте осуществления, водный раствор также содержит, в дополнение к силикат-ионам и ионам кальция, дополнительные растворные ионы, которые предпочтительно обеспечивают в форме растворимых солей алюминия и/или растворимых солей магния. В качестве солей алюминия предпочтительно могут быть применены галогениды алюминия, нитрат алюминия, гидроксид алюминия и/или сульфат алюминия. Более предпочтительно в пределах группы галогенидов алюминия является хлорид алюминия. Солями магния могут быть предпочтительно нитрат магния, хлорид магния и/или сульфат магния.

Преимуществом солей алюминия и солей магния является в том, что дефекты в гидрате силиката кальция могут быть образованы из-за включения ионов отличающихся от кальция и кремния. Это приводит к улучшенному эффекту ускорения затвердевания. Предпочтительно молярное соотношение алюминия и/или магния к кальцию и кремнию маленькое. Более предпочтительно молярные соотношения выбраны до некоторой степени так, что в предыдущей эмпирической формуле выполняются предпочтительные диапазоны для a, b и е (0.66≤а≤1.8; 0≤b≤0.1; 0≤е≤0.1).

Обычно гидратом силиката кальция в композиции, предпочтительно водной суспензии ускорителя твердения, является фошагит, гиллебрандит, ксонотлит, некоит, клинотоберморит, 9Å-тоберморит (риверсайдерит), 11Å-тоберморит, 14Å-тоберморит (пломбиерит), дженнит, метаженнит, хондродит кальция, афвиллит, α-C2SH, деллаит, джаффеит, розенханит, киллалаит и/или суолунит.

Более предпочтительно гидратом силиката кальция в композиции, предпочтительно водной суспензии ускорителя твердения, является ксонотлит, 9Å - тоберморит (риверсайдерит), 11Å - тоберморит, 14Å - тоберморит (пломбиерит), дженнит, метаженнит, афвиллит и/или джаффеит.

В предпочтительном варианте осуществления изобретения молярное соотношение кальция к кремнию в гидрате силиката кальция в композиции, предпочтительно водной суспензии ускорителя твердения, составляет от 0.6 до 2, предпочтительно от 0.8 до 1.8, наиболее предпочтительно от 1.0 до 1.5.

В дополнительном предпочтительном варианте осуществления изобретения молярное соотношение кальция к воде в гидрате силиката кальция составляет от 0.6 до 6, предпочтительно от 0.6 до 4.

Было найдено, что присутствие апатита во время способа получения композиции ускорителя твердения выгодно в отношении активности в качестве ускорителя твердения суспензии гидрата силиката кальция. Соотношение кальция к фосфору (фосфор в форме апатита) предпочтительно составляет от 25/1 до 400/1. Также было найдено, что очень небольшие количества апатита могут эффективным образом улучшить эффективность ускорителя твердения.

Предпочтительно апатит присутствует в форме согласно следующей общей формуле Са5[Х(PO4)3], где х является ОН, F, Cl и/или Br, предпочтительно X является ОН. Возможно, что в ранее упомянутой общей формуле ионы кальция частично заменены ионами щелочного металла, в первую очередь ионами натрия, или ионами стронция. Фосфат-ионы могут быть частично замененными сульфат-ионами. Указанная замена кальция или фосфат-ионов составляет предпочтительно менее, чем 10 мол. % общего содержания иона кальция, соответственно содержания фосфат-иона. Замена(ы) ионов следует общему правилу, что получающаяся замена апатита в общей формуле является нейтральной.

Предполагается, что присутствие апатита во время образование гидрата силиката кальция промотирует получение в особенности маленьких частичек гидрата силиката кальция, которые в особенности эффективны в качестве ускорителя твердения.

Предпочтительно композиция ускорителя твердения, получаемая одним из способов этого изобретения, предпочтительно водная суспензия ускорителя твердения, имеет диаметр частицы меньше чем 500 нм, предпочтительно меньше чем 300 нм, более предпочтительно меньше чем 200 нм, размер частиц гидрата силиката кальция были измерены аналитическим ультрацентрифугированием.

Предпочтительно измерение диаметра частицы проводили при температуре 25°C посредством аналитической ультрацентрифуги Beckman Model Optima XLI от Beckman Coulter GmbH.

Согласно описанию в H. Cölfen, 'Analytical Ultracentrifugation of Nanoparticles', в Encyclopedia of Nanoscience and Nanotechnology, (American Scientific Publishers, 2004), стр. 67-88, распределение размера частиц измеряли посредством аналитического ультрацентрифугирования как описано в следующем разделе. Для измерения применяли коммерчески доступную аналитическую ультрацентрифугу "Beckman Model Optima XLI," от Beckman Coulter GmbH, 47807 Krefeld.

Образцы разбавляли водой до подходящей концентрации. Эта концентрация составляет обычно между 1 и 40 г/л содержания твердой фазы образца. Предпочтительно выбирается относительно высокое разбавление. Концентрация, которую выбирают предпочтительно подстраивают, согласно содержанию частиц гидрата силиката кальция в образце, который анализируют. Подходящий диапазон может быть легко найден специалистом в данной области техники и, в особенности, определен уровнями прозрачности образца измерением чувствительности. Обычно скорость вращения ультрацентрифуги выбирают в диапазоне от 2.000 до 20.000 оборотов в минуту (в примерах фигуры 2 скорость вращения была 10.000 оборотов в минуту). Скорость вращения может быть выбрана согласно потребностям отдельного образца, более высокая скорость ультрацентрифуги будет предпочтительно выбрана, когда относительно содержатся маленькие частицы и наоборот. Скорость оседания частиц гидрата силиката кальция измеряли интерференционной оптической системой при 25°C и извлекали из интерференционных данных подходящим расчетным программным обеспечением, например, Sedfit (http://www.analyticalultracentrifugation.com/default.htm).

Согласно Уравнению Стокса-Эйнштейна

диаметр частиц d может быть вычислен по измеренной скорости оседания s.

η является динамической вязкостью среды и была измерена при 25°C вискозиметром Brookfield LVDV-I при скорости вращения 5 оборотов в минуту с числом шпинделя 1.s является скоростью оседания частиц.

Δρ является разницей плотности при 25°C между частицами гидрата силиката кальция и среды. Плотность частиц гидрата силиката кальция приблизительно рассчитывают, чтобы составляла 2,1 г/см3 согласно сравнению с литературными данными. Плотность среды приблизительно рассчитывают, чтобы составляла 1 г/см3 (для разбавленного водного раствора). Влияние Δρ на абсолютные значения диаметра частицы d, полагают, будет малым и поэтому влияние приблизительной оценки Δρ является также малым.

Предпочтительно способ отличается тем, что водный раствор, который содержит пластификатор или пластификаторы, подходящий для гидравлических вяжущих веществ, содержит апатит. Образование силиката кальция должно выполняться в присутствии пластификатора (А), (В), (С) и/или (D). Было найдено, что выгодно иметь апатит в водном растворе, который содержит пластификатор (А), (В), (С) и/или (D). Например, возможно добавлять раствор растворимого в воде соединения кальция и растворимого в воде силикатного соединения к водному раствору, который содержит пластификатор (А), (В), (С) и/или (D) и апатит. Таким путем гидрат силиката кальция образован в присутствии апатита и пластификатора (А), (В), (С) и/или (D).

Предпочтительным является способ, отличающийся тем, что апатит представляет собой гидроксилапатит или содержит гидроксилапатит. В этом случае X означает в общей формуле апатита ОН.

Предпочтительно апатит представляет собой галогенапатит или содержит галогенапатит. В этом случае X означает в общей формуле апатита F, Cl и/или Br.

Предпочтительным является способ, отличающийся тем, что композиция ускорителя твердения содержит гидрат силиката кальция и апатит. Во время способа согласно этому изобретению образовывается гидрат силика