Способ магнитной дефектоскопии и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к неразрушающему контролю и может быть использовано для выявления дефектов в трубопроводах из ферромагнитных материалов. Способ магнитной дефектоскопии стальных трубопроводов со стороны внутренней поверхности, заключающийся в том, что перемещают вдоль внутренней поверхности трубопровода двухполюсную систему намагничивания, обеспечивающую осевое намагничивание до технического насыщения участка трубопровода между ее полюсами, регистрируют с помощью магниточувствительных элементов сигналы, пропорциональные индукции магнитных потоков рассеяния над внутренней поверхностью трубопровода, и по совокупности полученных сигналов судят о наличии и параметрах дефектов сплошности металла в стенке трубопровода, при этом одновременно с помощью двух дополнительных двухполюсных систем намагничивания намагничивают в осевых направлениях, встречных к направлениям намагничивания основной системой намагничивания, два участка трубопровода, расположенные с осевым зазором с разных сторон относительно участка, намагничиваемого основной системой намагничивания. Технический результат изобретения – расширение области применения на трубопроводы меньшего внутреннего диаметра и/или большей толщины стенки. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к неразрушающему контролю и может быть использовано для дефектоскопии стальных трубопроводов со стороны их внутренней поверхности.

Известен способ магнитной дефектоскопии стальных трубопроводов, заключающийся в том, что при перемещении вдоль трубопровода намагничивают со стороны внутренней поверхности в поперечном направлении до состояния технического насыщения два следующих друг за другом с осевым зазором участка трубопровода. Намагничиваемые участки выбирают смещенными относительно друг друга по угловой координате и суммарно охватывающими всю окружность поперечного сечения трубопровода. С помощью магниточувствительных элементов измеряют значения индукции магнитного поля рассеяния над намагничиваемыми участками поверхности трубопровода, регистрируют сигналы магниточувствительных элементов и по совокупности полученных сигналов судят о наличии и параметрах дефектов типа нарушения сплошности металла в стенке трубопровода [1].

Устройство для реализации известного способа содержит две жестко связанные между собой системы намагничивания и расположенные в межполюсных пространствах каждой из них магниточувствительные элементы, соединенные с электронным блоком. Каждая из систем намагничивания содержит постоянные магниты, установленные в общей плоскости с одинаковым угловым зазором вдоль цилиндрической поверхности и попарно соединенные магнитопроводами со стороны нерабочих торцов. Первая и вторая системы намагничивания установлены с угловым смещением относительно друг друга, а магниточувствительные элементы, расположенные в их межполюсных пространствах, суммарно охватывают всю окружность. Перемещение устройства вдоль трубопровода осуществляется транспортируемой по трубопроводу средой, например газом [1].

Недостаток известного способа и реализующего его устройства заключается в низкой чувствительности к поперечным дефектам, преимущественно возникающим, например, в зонах стыковых сварных соединений. Кроме того, реализация известного способа затрудняется по мере уменьшения внутреннего диаметра контролируемого трубопровода и, начиная с некоторого его значения, становится невозможной. Это связано с недостаточным объемом, требуемым для размещения магнитной системы с магнитодвижущей силой (МДС), обеспечивающей техническое насыщение контролируемых участков. Величина требуемой МДС магнитной системы возрастает с увеличением толщины стенки трубопровода.

Наиболее близок к предложенному по технической сущности способ магнитной дефектоскопии стальных трубопроводов со стороны их внутренней поверхности, заключающийся в том, что перемещают вдоль внутренней поверхности трубопровода двухполюсную систему намагничивания, обеспечивающую осевое намагничивание до технического насыщения участка трубопровода между ее полюсами, регистрируют с помощью магниточувствительных элементов сигналы, пропорциональные значениям индукции магнитного поля рассеяния над внутренней поверхностью трубопровода, и по совокупности полученных сигналов судят о наличии и параметрах дефектов типа нарушения сплошности металла в стенке трубопровода [2].

Известно устройство для магнитной дефектоскопии, реализующее описанный способ и выполненное в виде внутритрубного снаряда-дефектоскопа, предназначенного для размещения и перемещения в трубопроводах, содержащее основание с опорно-ходовыми узлами, расположенную на основании двухполюсную систему намагничивания с кольцевыми полюсными наконечниками, расположенный на основании между полюсными наконечниками системы намагничивания кольцевой многоэлементный измерительный преобразователь с равномерно распределенными магниточувствительными элементами, расположенный в основании герметизируемый отсек и размещенный в нем электронный блок, соединенный с измерительным преобразователем [2].

Недостаток известного способа и реализующего его устройства заключается в том, что он не может быть реализован при уменьшении величины внутреннего диаметра D трубопровода, начиная с некоторой предельной величины Dпр, зависящей от толщины Τ стенки трубопровода. Это связано с тем, что в замкнутой магнитной цепи, образованной магнитопроводом и охватывающим его трубопроводом, сам магнитопровод насыщаться не должен, так как это приведет к увеличению общего магнитного сопротивления магнитной цепи и резкому уменьшению магнитного потока на контролируемом участке трубопровода. При этом магнитопровод перестает выполнять свою функцию, что приводит к резкому возрастанию магнитных потоков рассеяния в зоне источников магнитного поля, как правило, постоянных магнитов. Наибольшая индукция В имеет место на участке магнитопровода с наименьшим поперечным сечением. Такой участок - центральная часть магнитопровода, соединяющая магнитные полюса намагничивающей системы.

Величина магнитного потока Ф, требуемого для технического насыщения контролируемого участка трубопровода, возрастает по мере увеличения толщины Τ его стенки. Качественно, можно говорить, что обеспечить техническое насыщение контролируемого участка невозможно при сечении Sцм центральной части магнитопровода, сопоставимом с поперечным сечением Sт контролируемого участка.

Цель изобретения - расширение области применения на трубопроводы меньшего внутреннего диаметра и/или большей толщины стенки, путем увеличения магнитной индукции на контролируемом участке трубопровода до величины, обеспечивающей техническое насыщение металла, без увеличения габаритов системы намагничивания, ограниченных внутренним диаметром трубопровода.

Поставленная цель в заявляемом способе магнитной дефектоскопии стальных трубопроводов со стороны их внутренней поверхности, заключающемся в том, что перемещают вдоль оси трубопровода двухполюсную систему намагничивания, обеспечивающую осевое намагничивание до технического насыщения участка трубопровода между ее полюсами, регистрируют с помощью магниточувствительных элементов сигналы, пропорциональные значениям индукции магнитного поля рассеяния над внутренней поверхностью трубопровода, и по совокупности полученных сигналов судят о наличии и параметрах дефектов в стенке трубопровода, достигается благодаря тому, что одновременно, с помощью двух дополнительных двухполюсных систем намагничивания намагничивают в осевых направлениях, встречных к направлениям намагничивания основной системой намагничивания, два участка трубопровода, расположенные с осевым зазором с разных сторон относительно участка, намагничиваемого основной системой намагничивания.

Поставленная цель в устройстве для магнитной дефектоскопии стальных трубопроводов со стороны их внутренней поверхности в виде внутритрубного снаряда-дефектоскопа, выполненного с возможностью перемещения вдоль контролируемого трубопровода и содержащего основную двухполюсную систему намагничивания в виде двух радиально намагниченных в противоположных направлениях кольцевых постоянных магнитов, соединенных между собой цилиндрическим магнитопроводом, установленный между кольцевыми магнитами многоэлементный кольцевой измерительный преобразователь с равномерно распределенными по периметру кольца магниточувствительными элементами, герметичный электронный блок, электрически соединенный с измерительным преобразователем, достигается благодаря тому, что оно снабжено двумя дополнительными двухполюсными системами намагничивания, установленными с осевым зазором по разные стороны относительно основной системы намагничивания, каждая из дополнительных систем намагничивания выполнена в виде двух радиально намагниченных в противоположных направлениях кольцевых постоянных магнитов, соединенных между собой цилиндрическим магнитопроводом, а направления намагничивания соседних кольцевых постоянных магнитов основной и дополнительных систем намагничивания совпадают.

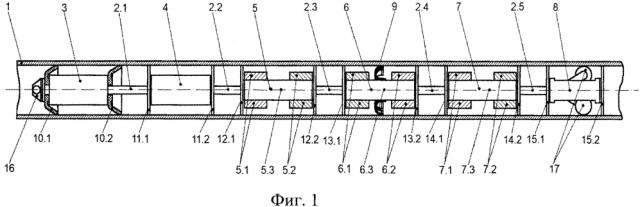

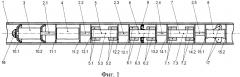

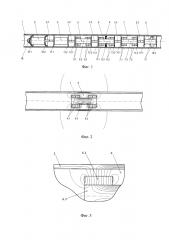

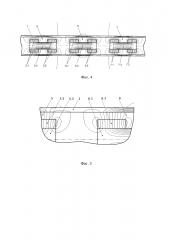

На фиг. 1 схематично представлено реализующее заявляемый способ устройство; на фиг. 2 показано распределение силовых линий магнитного поля при намагничивании трубопровода только основной системой намагничивания, на фиг. 3 более подробно представлено распределение силовых линий магнитного поля в зоне торца системы 6 намагничивания, на фиг. 4 показано распределение силовых линий магнитного поля при намагничивании трубопровода основной и двумя дополнительными системами намагничивания, на фиг. 5 более подробно представлено распределение силовых линий магнитного поля между основной системой 6 и дополнительной системой 5, на фиг.6 приведена зависимость изменения относительной магнитной проницаемости μ в стенке трубопровода на участке, попадающем в зону действия магнитного поля основной и дополнительных систем намагничивания.

Реализующее заявляемый способ устройство для магнитной дефектоскопии стальных трубопроводов со стороны их внутренней поверхности имеет вид внутритрубного снаряда-дефектоскопа, выполненного с возможностью перемещения вдоль контролируемого трубопровода 1 и содержащего расположенные друг за другом и механически соединенные между собой через гибкие шарниры 2.1-2.5 ведущую секцию 3, секцию 4 электроники, дополнительную двухполюсную систему 5 намагничивания, основную двухполюсную систему 6 намагничивания, дополнительную двухполюсную систему 7 намагничивания и секцию 8 измерения дистанции. Каждая из систем 5, 6 и 7 намагничивания выполнена в виде двух радиально намагниченных в противоположных направлениях кольцевых постоянных магнитов 5.1 и 5.2, 6.1 и 6.2, 7.1 и 7.2, соответственно, соединенных между собой цилиндрическим магнитопроводом 5.3, 6.3 и 7.3, соответственно. Направления намагничивания соседних кольцевых постоянных магнитов 5.2 и 6.1, 6.2 и 7.1 основной и дополнительных систем 5-7 намагничивания, соответственно, совпадают. Между кольцевыми магнитами 6.1 и 6.2 основной системы 6 намагничивания установлен многоэлементный кольцевой измерительный преобразователь 9 с равномерно распределенными по периметру упругого подвеса магниточувствительными элементами (не показаны), выполненными, например, в виде датчиков Холла. Каждая из секций 3-8 выполнена цилиндрической и имеет на торцах упругие манжеты. Ведущая секция 3 снабжена тяговыми манжетами 10.1 и 10.2, а секции 4-8 - опорно-центрирующими манжетами: 11.1 и 11.2, 12.1 и 12.2, 13.1 и 13.2, 14.1 и 14.2, 15.1 и 15.2, соответственно. Ведущая секция 3 снабжена рым-болтом 16 для обеспечения возможности перемещения снаряда-дефектоскопа по трубопроводу с помощью троса при нештатных ситуациях. Внутри ведущей секции 3 размещены источник питания (аккумулятор) и радиопередатчик (не показаны). Магниточувствительные элементы преобразователя 5 через линию связи (не показана) соединены с сигнальными входами электронного блока (не показан), размещенного в секции 4 электроники. Электронный блок секции 4 электроники через линию связи (не показана) соединен своим информационным входом с измерителем 17 дистанции, выполненным в виде одометра и размещенным в секции 8 измерения дистанции. Выход электронного блока секции 4 электроники соединен с радиопередатчиком. Длина секций 3-8 и осевые зазоры между ними выбираются из конструктивных соображений, определяемых необходимостью прохождения через гибы контролируемого трубопровода 1. При этом осевые зазоры между секциями 5-7 выбираются минимально возможными.

Заявляемый способ магнитной дефектоскопии стальных трубопроводов со стороны внутренней поверхности реализуется следующим образом. Вдоль оси трубопровода 1 со стороны внутренней поверхности перемещают установленные друг за другом с осевым зазором системы 5, 6 и 7 намагничивания, обеспечивающие осевое намагничивание до технического насыщения контролируемого участка трубопровода 1 между кольцевыми магнитами (полюсами) 6.1 и 6.2. Перемещение осуществляется за счет давления, создаваемого транспортируемым по трубопроводу 1 продуктом, например газом (не показан), на тяговые манжеты 10.1 и 10.2. С помощью магниточувствительных элементов многоэлементного преобразователя 9 регистрируют сигналы, пропорциональные индукции магнитного поля рассеяния над внутренней поверхностью трубопровода 1. Для обеспечения минимального рабочего зазора между магниточувствительными элементами и внутренней поверхностью трубопровода 1 магниточувствительные элементы установлены на гибком подвесе, прижимающемся за счет силы упругости к поверхности трубопровода 1. Параметры магнитных потоков рассеяния связаны с параметрами дефектов сплошности металла стенки трубопровода на контролируемом участке. Сигналы с выходов многоэлементного преобразователя 9 через линию связи поступают на соответствующие сигнальные входы электронного блока секции 4 электроники. Одновременно на его информационный вход с выхода измерителя дистанции 17 поступает сигнал, несущий информацию о текущей координате контролируемого участка. Совокупность сигналов о дефектном состоянии контролируемого участка и соответствующей ему координате регистрируется в памяти электронного блока. Информация о местоположении снаряда-дефектоскопа в нештатных ситуациях передается с помощью радиопередатчика. Информация, записанная после прохождения всего пути по трубопроводу, анализируется и по результатам анализа определяются параметры дефектов и их координаты.

Поставленная цель - расширение области применения на трубопроводы меньшего внутреннего диаметра и/или большей толщины стенки, путем увеличения магнитной индукции на контролируемом участке трубопровода до величины, обеспечивающей техническое насыщение металла, без увеличения габаритов системы намагничивания, ограниченных внутренним диаметром трубопровода, достигается за счет применения двух дополнительных систем 5 и 7 намагничивания. Механизм увеличения магнитной индукции В на контролируемом участке поясняется на фиг. 2-5. Из фиг. 2 и фиг. 3 видно, что часть магнитного потока, создаваемого только основной системой 6 намагничивания (без дополнительных систем 5 и 7), замыкается не через контролируемый участок, образуя боковые потоки рассеяния основной магнитной системы. Величина таких магнитных потоков в значительной степени зависит от относительной магнитной проницаемости μ трубопровода 1 за пределами контролируемого участка. Здесь она выше, чем на контролируемом участке, так как напряженность магнитного поля за полюсами системы 6 имеет меньшую величину, чем между полюсами. При уменьшении μ в этой области произойдет перераспределение части боковых магнитных потоков рассеяния в зону контролируемого участка. Это достигается за счет применения дополнительных систем 5 и 7 намагничивания. Как видно из фиг. 3, при этом происходит дополнительное намагничивание участков трубопровода 1, находящихся между полюсами дополнительных систем 5 и 7 намагничивания, соответственно. Направления намагничивания соседних кольцевых постоянных магнитов 5.2-6.1 и 6.2-7.1 систем 5,6 и 6,7 намагничивания должны совпадать. В противном случае магнитный поток основной системы 6 будет замыкаться через соседние кольцевые магниты 5.2 и 7.1. Дополнительное действие оказывают магнитные потоки рассеяния дополнительных систем 5 и 7 намагничивания, направленные навстречу потокам рассеяния основной системы 6 намагничивания. Магнитное действие дополнительных систем 5 и 7 намагничивания приводит к перераспределению магнитного потока, в результате чего магнитная индукция на контролируемом участке увеличивается, а магнитная проницаемость - уменьшается. Это иллюстрируется на фиг. 2-5, где показано смещение части силовых линий системы 6 намагничивания к контролируемому участку, находящемуся между полюсами 6.1 и 6.2 основной системы 6 намагничивания, за счет воздействия магнитных полей дополнительных систем 5 и 7 намагничивания. На фиг. 6 показано изменение μ вдоль оси трубопровода 1 с внешним диаметром 114 мм и толщиной стенки 8 мм из стали 20. Сравниваются два варианта: один при действии только основной системы 6 намагничивания, а второй - при одновременном действии всех систем 5-7 намагничивания. Как видно из приведенных зависимостей, величина μ на контролируемом участке, за счет действия дополнительных систем 5 и 7 намагничивания уменьшается почти в 3 раза при одновременном увеличении магнитного потока через поперечное сечение трубопровода 1 на контролируемом участке.

Заявляемый способ, по сравнению с прототипом обеспечивает расширение области применения на трубопроводы меньшего внутреннего диаметра и/или большей толщины стенки, путем увеличения магнитной индукции на контролируемом участке трубопровода до величины, обеспечивающей техническое насыщение металла, без увеличения габаритов системы намагничивания, ограниченных внутренним диаметром трубопровода. Положительный результат достигается путем дополнительного намагничивания соседних с контролируемым участков трубопровода с помощью дополнительных систем намагничивания.

Источники информации

1. Зенин Е.И., Лоскутов В.Е., Ваулин СЛ. и др. Намагничивающая система внутритрубного дефектоскопа с поперечным намагничиванием // Дефектоскопия. - 2005. - №8.- С.43-56.

2. Патент РФ №2133032. Способ магнитной дефектоскопии и устройство для осуществления этого способа - G01N 27/83, G01N 27/87. - Приоритет от 20.03.1997 (прототип).

1. Способ магнитной дефектоскопии стальных трубопроводов со стороны внутренней поверхности, заключающийся в том, что перемещают вдоль внутренней поверхности трубопровода двухполюсную систему намагничивания, обеспечивающую осевое намагничивание до технического насыщения участка трубопровода между ее полюсами, регистрируют с помощью магниточувствительных элементов сигналы, пропорциональные индукции магнитных потоков рассеяния над внутренней поверхностью трубопровода, и по совокупности полученных сигналов судят о наличии и параметрах дефектов сплошности металла в стенке трубопровода, отличающийся тем, что, одновременно, с помощью двух дополнительных двухполюсных систем намагничивания намагничивают в осевых направлениях, встречных к направлениям намагничивания основной системой намагничивания, два участка трубопровода, расположенные с осевым зазором с разных сторон относительно участка, намагничиваемого основной системой намагничивания.

2. Устройство для магнитной дефектоскопии стальных трубопроводов со стороны внутренней поверхности в виде внутритрубного снаряда-дефектоскопа, выполненного с возможностью перемещения вдоль контролируемого трубопровода и содержащего основную двухполюсную систему намагничивания в виде двух радиально намагниченных в противоположных направлениях кольцевых постоянных магнитов, соединенных между собой цилиндрическим магнитопроводом, установленный между кольцевыми магнитами многоэлементный кольцевой измерительный преобразователь с равномерно распределенными по периметру кольца магниточувствительными элементами и герметичный электронный блок, электрически соединенный с измерительным преобразователем, отличающееся тем, что оно снабжено двумя дополнительными двухполюсными системами намагничивания, установленными с осевым зазором по разные стороны относительно основной системы намагничивания, каждая из дополнительных систем намагничивания выполнена в виде двух радиально намагниченных в противоположных направлениях кольцевых постоянных магнитов, соединенных между собой цилиндрическим магнитопроводом, а направления намагничивания соседних кольцевых постоянных магнитов основной и дополнительных систем намагничивания совпадают.