Установка и способ изготовления термо- и/или звукоизолирующего изделия

Иллюстрации

Показать всеИзобретение касается установки для изготовления термо- и/или звукоизолирующего изделия на основе минеральной ваты, содержащей первую линию (1) изготовления первых минеральных волокон, включающую, по меньшей мере, один элемент (10) волокнообразования, вторую линию (2) изготовления вторых минеральных волокон, включающую, по меньшей мере, один элемент (20) волокнообразования и накатный механизм (22), при этом накатный механизм (22) предназначен для нанесения путем накатки вторых минеральных волокон на первые минеральные волокна. Изобретение позволяет изготавливать термо- и звукоизолирующее изделие с улучшенными тепловыми и акустическими свойствами. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается установки и способа изготовления термо- и/или звукоизолирующего изделия на основе минеральных волокон.

Известно изготовление изолирующих изделий на основе минеральных волокон, таких как панели из минеральной ваты, например внутренним центрифугированием расплавленного стекла. Во всяком случае, толщина такого термо- и/или звукоизолирующего изделия ограничена средним диаметром волокон и массой квадратного метра в граммах, которые можно получить на линии изготовления минеральных волокон, что ограничивает термо- и звукоизолирующие свойства, которые непосредственно связаны с массой квадратного метра в граммах. Масса квадратного метра в граммах ограничена разряжением, создаваемым под приемным слоем минеральных волокон.

Таким образом, задачей изобретения является разработка установки и способа изготовления термо- и/или звукоизолирующего изделия, которые позволяют улучшить его термо- и/или звукоизолирующие свойства.

Для решения задачи предложена установка для изготовления термо- и/или звукоизолирующего изделия на основе минеральной ваты, содержащая:

- первую линию изготовления первых минеральных волокон, включающую, по меньшей мере, один элемент волокнообразования,

- вторую линию изготовления вторых минеральных волокон, включающую, по меньшей мере, один элемент волокнообразования и накатный механизм,

- накатный механизм предназначен для нанесения накаткой вторых минеральных волокон на первые минеральные волокна.

В соответствии с другим признаком изобретения первая линия изготовления и/или вторая линия изготовления содержат каждая, по меньшей мере, два элемента волокнообразования, при этом различные элементы каждой линии изготовления расположены последовательно.

В соответствии с другим признаком изобретения установка содержит, кромке того, машину для выработки извитой пряжи между одним или несколькими элементами волокнообразования первой линии изготовления и накатным механизмом, предназначенную для придания извитости первым минеральным волокнам перед тем, как на них наложат вторые минеральные волокна, и/или после накатного механизма, предназначенную для придания извитости первым минеральным волокнам перед наложением на них вторых минеральных волокон.

В соответствии с другим признаком изобретения установка содержит, кроме того, сушильный шкаф, предназначенный для приема первых минеральных волокон, на которые наложены вторые минеральные волокна.

В соответствии с другим признаком изобретения каждый элемент волокнообразования, по меньшей мере, одна из линий изготовления содержит:

- внутреннюю тарельчатую центрифугу, предназначенную для вращения вокруг, по существу, вертикальной оси симметрии, периферийная зона которой снабжена множеством отверстий,

- кольцевую горелку, предназначенную для осуществления вытягивания с помощью газового потока при высокой температуре к выходу отверстий тарельчатой центрифуги,

- опционно, выдувающий венец, предназначенный для направления волокон на первую или вторую конвейерную ленту,

- опционно, венец для подачи клея пульверизацией, предназначенный для нанесения клеящей композиции на волокна перед тем, как они поступят на первую или вторую конвейерные ленты.

В соответствии с другим признаком изобретения накатный механизм является вертикальным или горизонтальным.

В соответствии с другим признаком изобретения первая и вторая линии изготовления, по существу, перпендикулярны между собой.

Изобретение касается также способа изготовления термо- или звукоизолирующего изделия на основе минеральной ваты, включающего следующие этапы:

- изготовления первых минеральных волокон на первой линии изготовления с помощью, по меньшей мере, одного элемента волокнообразования,

- изготовления вторых минеральных волокон на второй линии изготовления с помощью, по меньшей мере, одного элемента волокнообразования,

- подачи вторых минеральных волокон в накатный механизм,

- наложения накаткой вторых минеральных волокон накатным механизмом на первые минеральные волокна.

В соответствии с другим признаком изобретения способ включает, кроме того, этап введения в машину для выработки извитой пряжи только первых минеральных волокон и/или первых минеральных волокон, наложенных на вторые минеральные волокна.

В соответствии с другим признаком изобретения способ включает, кроме того, этап подачи первых минеральных волокон, наложенных на вторые минеральные волокна, в сушильный шкаф.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

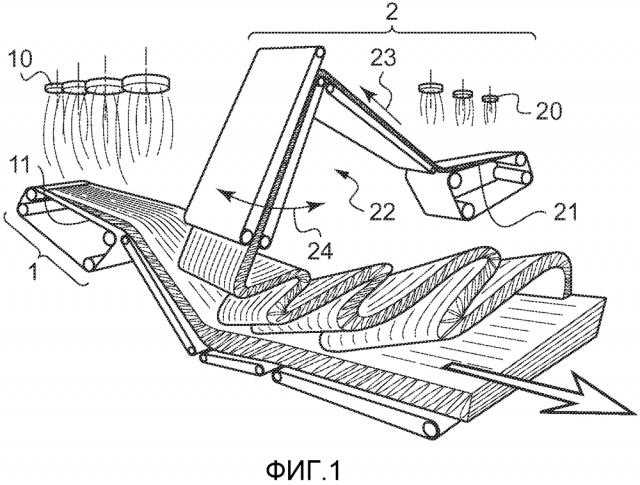

- фиг.1 изображает виды изометрии установки по изобретению для изготовления термо- или звукоизолирующего изделия;

- фиг.2 и 3 изображают виды сбоку установки по фиг.1;

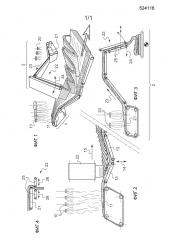

- фиг.4 изображает вид сбоку горизонтального накатного механизма.

Номера позиций на различных чертежах обозначают подобные или идентичные элементы.

Изобретение относится к установке для изготовления термо- или звукоизоляционного изделия на основе минеральной ваты. Установка содержит первую линию изготовления первых минеральных волокон. Эта первая линия изготовления содержит, по меньшей мере, один элемент волокнообразования. Установка содержит также вторую линию изготовления вторых минеральных волокон. Эта вторая линия содержит, по меньшей мере, один элемент волокнообразования и накатный механизм. Накатный механизм предназначен для наложения путем накатки вторых минеральных волокон на первые минеральные волокна.

Так, толщина изолирующего изделия может быть увеличена при сохранении технически реализуемых волокон среднего диаметра (или микронейр) и массы квадратного метра в граммах, что позволит улучшить термо- и/или акустические свойства изделия без изменения среднего диаметра волокон и массы квадратного метра в граммах.

Фиг.1 изображает вид в изометрии установки по изобретению для изготовления термо- и/или звукоизоляционного изделия. Фиг.2 и 3 изображают виды сбоку установки по фиг.1.

Установка содержит первую линию 1 изготовления первых минеральных волокон. Эта первая линия 1 изготовления содержит, по меньшей мере, один элемент 10 волокнообразования. Предпочтительно, первая линия 1 изготовления содержит несколько элементов 10 волокнообразования, расположенных последовательно на одной линии так, чтобы производить большое количество минеральных волокон. Еще более предпочтительно, первая линия 1 изготовления содержит как максимум десять элементов 10 волокнообразования, например восемь элементов 10 волокнообразования. Такое количество элементов 10 позволяет, таки образом, изготовить первый слой минеральных волокон с массой квадратного метра в граммах, составляющей от 500 до 8000 г/м2, предпочтительно, от 3000 до 5500 г/м2, и еще более предпочтительно от 3000 до 4000 г/м2.

Волокнообразование осуществляется, например, внутренним центрифугированием. В этом случае каждый элемент 10 волокнообразования содержит внутреннюю тарельчатую центрифугу, предназначенную для вращения вокруг своей, по существу, вертикальной оси симметрии. Периферийная зона внутренней тарельчатой центрифуги снабжена множеством отверстий, из которых выходят нити расплавленного стекла. Каждый элемент 10 волокнообразования внутреннего центрифугирования содержит также кольцевую горелку, предназначенную для осуществления газового вытягивания при высокой температуре нитей на выходе из отверстий внутренней тарельчатой центрифуги для вытягивания нитей для минеральных волокон. Каждый элемент 10 волокнообразования путем внутреннего центрифугирования может содержать также выдувающий венец, предназначенный для направления волокон к первой конвейерной ленте 11 минеральных волокон. Каждый элемент 10 волокнообразования внутренним центрифугированием может также содержать венец для нанесения клея пульверизацией, предназначенный для распыления клеевой композиции на волокна перед тем, как они коснутся конвейерной ленты 11. Различные величины, такие как давление и температура кольцевой горелки, диаметр тарелок внутреннего центрифугирования, наличие или отсутствие венца для подачи воздуха, давление подаваемого воздуха либо состав расплавленного стекла могут уточняться для получения минеральных волокон с желаемыми средним диаметром и массой квадратного метра в граммах.

Совокупность первых минеральных волокон, производимых различными элементами 10 волокнообразования первой линии 1 изготовления, поступают на первую конвейерную линию 11, которая перемещается со скоростью, составляющей от 3 до 100 м/мин, предпочтительно от 3 до 20 м/мин. Первые минеральные волокна образуют, таким образом, первый слой минеральных волокон. Под конвейерной лентой аспираторы обеспечивают всасывание части воздуха, содержащегося в первом слое волокон для уплотнения слоя.

Установка содержит также вторую линию 2 изготовления вторых минеральных волокон. Эта вторая линия 2 изготовления содержит, по меньшей мере, один элемент 20 волокнообразования. Предпочтительно, вторая линия 2 изготовления содержит несколько элементов 20 волокнообразования, расположенных последовательно по одной линии так, чтобы производить большое количество минеральных волокон. Еще более предпочтительно, вторая линия 2 изготовления содержит, например, три элемента 20 волокнообразования. Элементы 20 волокнообразования являются, например, того же типа, что и элементы первой линии 1 изготовления. Различные регулируемые величины могут быть выбраны различно на двух линиях 1, 2 изготовления. Так, вторые минеральные волокна могут быть отличны от первых минеральных волокон. Различие может касаться состава стекла, наличия или отсутствия связующего, характеристик волокон, обуславливающих параметры волокнообразования. Таким образом, средний диаметр волокон и масса квадратного метра в граммах могут быть различными между первыми волокнами и вторыми волокнами.

Совокупность вторых минеральных волокон, производимых различными элементами 20 волокнообразования второй линии 2 изготовления, поступает на вторую конвейерную линию 21, которая перемещается со скоростью, составляющей от 10 до 200 м/мин, предпочтительно от 10 до 120 м/мин. Вторые минеральные волокна образуют, таким образом, второй слой минеральных волокон. Под лентой конвейера аспираторы обеспечивают всасывание части воздуха, содержащегося во втором слое волокон для уплотнения слоя.

Вторая линия 2 изготовления содержит также накатный механизм 22, расположенный на выходе элементов 20 волокнообразования. Накатный механизм 22 предназначен для нанесения вторых минеральных волокон, производимых на второй линии 2 изготовления, сверху первого слоя, образованного первыми минеральными волокнами, производимыми на первой линии 1 изготовления. Вторые минеральные волокна нанесены в виде нескольких наложенных один на другой слоев, предпочтительно от трех до девяти слоев.

Масса квадратного метра в граммах вторых минеральных слоев составляет от 100 до 1000 г/м2, предпочтительно от 400 до 600 г/м2.

Чем сильнее натянута первая линия 1, тем меньше масса квадратного метра в граммах изоляционного изделия, образованного слоем первых минеральных волокон, над которым возвышаются наложенные слои вторых накатанных слоев минеральных волокон. Масса квадратного метра в граммах такого изделия составляет от 3000 г/м2 до 16000 г/м2, например, приблизительно 8300 г/м2 (для микронейр в 9 л/мин). Такое изоляционное изделие имеет толщину примерно 300 мм и теплопроводность примерно 32 mW/m.K.

Это позволяет увеличить толщину слоя первых минеральных волокон, добавляя к ним несколько слоев вторых минеральных волокон, что позволяет получить изоляционное изделие с улучшенными тепловыми и/или акустическими свойствами.

Как показано стрелкой 23 на фиг.1 и 3, вторая конвейерная лента 21 может размещаться между элементами 20 волокнообразования и накатным механизмом 22.

Накатный механизм 22 может, например, быть вертикальным, как изображено на фиг. 1-3, или горизонтальным, как показано на фиг.4.

Вертикальный накатный механизм содержит две ленты 25 с основными поверхностями, предназначенными для осуществления контакта со вторыми минеральными волокнами, которые параллельны и расположены одна напротив другой. Две ленты 25 перемещаются с одинаковой скоростью и увлекают размещенные между их основными поверхностями вторые минеральные волокна. Две ленты 25 вибрируют вместе вокруг горизонтальной оси, параллельной их основным поверхностям, как изображено стрелкой 24 на фиг.1 и 3.

Горизонтальный накатный механизм 22 содержит две ленты 25 с основными поверхностями, которые параллельны между собой и расположены в одной горизонтальной плоскости. Две ленты 25 одновременно осуществляют горизонтальное перемещение (стрелка 26) с одинаковой скоростью и в одном направлении, заставляя перемещаться вторые минеральные волокна между противоположными краями.

Предпочтительно, накатный механизм 22, вертикальный или горизонтальный, наносит вторые минеральные волокна в направлении, образующем ненулевой угол относительно первой конвейерной ленты 11 с первыми минеральными волокнами. Предпочтительно, этот угол составляет примерно 90°. Таким образом, в зависимости от соответствующих скоростей первой конвейерной ленты 11 и накатного механизма 22 (скорость вибрации и скорость ленты 25 вертикального накатного механизма или скорости перемещения ленты 25 горизонтального накатного механизма) количество слоев вторых минеральных волокон может быть более или менее значительным, создавая общую толщину вторых минеральных волокон изменяемой в зависимости от параметров работы.

Так, например, для скорости перемещения в 3,5 м/мин на первой линии изготовления можно получить слой первых минеральных волокон с массой квадратного метра в граммах в 4200 г/м2. Для скорости перемещения в 44,9 м/мин на второй линии изготовления и частоты вибраций в 8,65 циклов в минуту можно получить шесть слоев вторых минеральных волокон с массой квадратного метра в граммах 619 г/м2 каждый. Общая масса квадратного метра в граммах конечного изоляционного изделия составляет, таким образом, 7200 г/м2.

Таким образом, как видно на фиг. 1–3, первая конвейерная лента 11 переходит в конвейерную ленту 13, общую для двух линий 1, 2 изготовления, как только вторые минеральные волокна наложены на первые минеральные волокна. По меньшей мере, часть общей конвейерной ленты 13 может быть отрегулирована по высоте, как показано стрелкой 14. Стрелкой 15 обозначено направление перемещения вперед общей конвейерной ленты 13.

Установка содержит также предпочтительно машину для выработки извитой пряжи, которая позволяет увеличить плотность минеральных волокон. Машина для выработки извитой пряжи расположена на первой линии изготовления между элементами 10 волокнообразования и накатным механизмом 22 для придания извитости слою первых минеральных волокон перед наложением сверху вторых минеральных волокон, и/или на выходе накатного механизма 22 для придания извитости совокупности, образованной первыми минеральными волокнами с наложенными сверху вторыми минеральными волокнами. Машина для выработки извитой пряжи содержит две ленты с основными поверхностями, предназначенными для осуществления контакта с минеральными волокнами, параллельными и расположенными напротив. Две ленты перемещаются с различными скоростями и пропускают между собой вторые минеральные волокна против их основных поверхностей.

Установка содержит также сушильный шкаф, если минеральные волокна были приклеены на линиях изготовления. Сушильный шкаф расположен на общей конвейерной ленте 13, на выходе из накатного механизма 22 и на выходе машины для выработки извитой пряжи в случае, когда установка содержит на выходе из накатного механизма 22 машину для выработки извитой пряжи. Сушильный шкаф обеспечивает полимеризацию клеевой композиции для обеспечения когезии волокон. Преимущество размещения в сушильном шкафу системы, образованной наложенными одни на другие первыми и вторыми минеральными волокнами, позволяет обеспечить очень хорошее сцепление совокупности волокон изолирующего изделия, даже если волокна выходят из двух линий изготовления, отделенными от основы.

Изобретение касается также способа изготовления термо- и/или звукоизолирующего изделия на основе минеральной ваты с помощью установки по изобретению. Способ включает следующие этапы:

- изготовление первых минеральных волокон на первой линии 1 изготовления с помощью, по меньшей мере, одного элемента 10 волокнообразования,

- изготовление вторых минеральных волокон на второй линии 2 изготовления с помощью, по меньшей мере, одного элемента 20 волокнообразования,

- пропускание вторых минеральных волокон в накатный механизм 22,

- нанесение путем накатки вторых минеральных волокон накатным механизмом 22 на первые минеральные волокна.

Способ, кроме того, опционно включает этап пропускания минеральных волокон в машину для выработки извитой пряжи и/или в сушильный шкаф.

1. Установка для изготовления термо- и/или звукоизолирующего изделия на основе минеральной ваты, содержащая:

- первую линию (1) изготовления первых минеральных волокон, включающую, по меньшей мере, один элемент (10) волокнообразования,

- вторую линию (2) изготовления вторых минеральных волокон, включающую, по меньшей мере, один элемент (20) волокнообразования и накатный механизм (22),

при этом накатный механизм (22) предназначен для нанесения путем накатки вторых минеральных волокон на первые минеральные волокна.

2. Установка по п. 1, в которой первая линия (1) изготовления и/или вторая линия (2) изготовления содержат каждая, по меньшей мере, два элемента (10, 20) волокнообразования, причем различные элементы (10, 20) каждой линии (1, 2) изготовления расположены последовательно.

3. Установка по п. 1 или 2, дополнительно содержащая машину для выработки извитой пряжи между одним или несколькими элементами (10) волокнообразования, предназначенную для придания извитости первым минеральным волокнам перед их наложением на вторые минеральные волокна, и/или на выходе из накатного механизма (22), предназначенную для придания извитости первым минеральным волокнам, на которые наложены вторые минеральные волокна.

4. Установка по одному из пп. 1 и 2, дополнительно содержащая сушильный шкаф, предназначенный для приема первых минеральных волокон, наложенных на вторые минеральные волокна.

5. Установка по одному из пп. 1 и 2, в которой каждый элемент (10, 20) волокнообразования, по меньшей мере, одной из линий (1, 2) изготовления содержит:

- одну тарелку внутреннего центрифугирования, предназначенную для вращения вокруг своей, по существу, вертикальной оси симметрии, и периферийная зона которой снабжена множеством отверстий,

- кольцевую горелку, предназначенную для осуществления газового вытягивания при высокой температуре на выходе отверстий центрифугирующей тарелки,

- опционно, выдувающий венец, предназначенный для направления волокон на первую или вторую конвейерную ленту (11, 21),

- опционно, венец для приклеивания пульверизацией, предназначенный для распыления клеящей композиции на волокна перед тем, как они поступят на первую или вторую конвейерную ленты (11, 21).

6. Установка по одному из пп. 1 и 2, в которой накатный механизм (22) является вертикальным или горизонтальным накатным механизмом.

7. Установка по одному из пп. 1 и 2, в которой первая и вторая линии (1, 2) изготовления, по существу, перпендикулярны между собой.

8. Способ изготовления термо- или звукоизолирующего изделия на основе минеральной ваты, включающий этапы, на которых:

- изготавливают первые минеральные волокна на первой линии (1) изготовления с помощью, по меньшей мере, одного элемента (10) волокнообразования,

- изготавливают вторые минеральные волокна на второй линии (2) изготовления с помощью, по меньшей мере, элемента (20) волокнообразования,

- подают вторые минеральные волокна в накатный механизм (22),

- наносят накаткой вторые минеральные волокна с помощью накатного механизма (22) на первые минеральные волокна.

9. Способ по п. 8, дополнительно содержащий этап, на котором подают в машину для выработки извитой пряжи только первые минеральные волокна и/или первые минеральные волокна, которые наложены на вторые минеральные волокна.

10. Способ по п. 8 или 9, дополнительно включающий этап, на котором подают в сушильный шкаф первые минеральные волокна с наложенными вторыми минеральными волокнами.