Способ сварки трением с перемешиванием алюминиевых сплавов

Иллюстрации

Показать всеИзобретение может быть использовано для выполнения стыковых соединений деталей из алюминиевых жаропрочных сплавов толщиной 2…6 мм. Используют сварочный инструмент с пином, выполненным в форме усеченного конуса длиной 1,8…5,7 мм с тремя «левыми» резьбовыми канавками, и опорным буртом диаметром 8…18 мм со спиральной канавкой. Погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 7…12 мм/мин и высокой скоростью вращения 350…500 об/мин до достижения заданной глубины, равной 90…95% толщины свариваемых деталей. Угол инструмента при этом изменяют относительно вертикальной оси с 0 до -1,5…-2,5°. Затем, сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 220…300 мм/мин при постоянном осевом усилии, равном 12…15 кН, управляемом датчиками обратной связи. Способ позволяет предотвратить износ инструмента, устранить внутренние дефекты и обеспечить прочность сварного соединения до 90% от предела прочности основного материала. 2 ил.

Реферат

Изобретение относится к области сварки трением с перемешиванием (СТП) и может быть использовано в различных отраслях машиностроения и авиастроения для выполнения стыковых соединений алюминиевых жаропрочных сплавов толщиной 2…6 мм.

Специфический дефект соединений, выполненных СТП, называют "kissing bonds" ("несплавление" в корне шва). Дефект устраняется подбором режима сварки. Разрушение образцов в процессе испытаний происходит по данному дефекту, что является причиной снижения предела прочности сварного соединения.

Известен способ сварки трением стыковых соединений из алюминиевых сплавов, включающий предварительное выполнение в стыке деталей сквозного отверстия, погружение в него вращающегося инструмента, состоящего из наконечника в виде тела вращения с заплечником, до контакта заплечника с поверхностью деталей и перемещение инструмента вдоль стыка. В процессе сварки пропускают через инструмент и соединяемые детали импульс тока плотностью 30-50 А/мм2 при длительности протекания тока (2,0-3,5)/n, где n - частота вращения инструмента (патент РФ №2350443 от 27.03.2009).

Известный способ обеспечивает полное проплавление деталей и формирование корня шва более равномерной формы при минимальном технологическом припуске. Данный технологический прием не требует увеличения толщины заготовок, что уменьшает затраты на последующую механическую обработку сварного соединения. Подобранное соотношение длительности импульса тока, его плотности и частоты вращения инструмента способствует качественному формированию соединения деталей и мелкодисперсному распределению фрагментов оксидных пленок и выделений вторичных фаз.

Недостатком известного способа сварки трением с перемешиванием стыковых соединений алюминиевых сплавов является отсутствие постоянного усилия, действующего на материал со стороны инструмента. В совокупности с отсутствием наклона инструмента это ведет к недостаточному уплотнению и измельчению зерен материала сварного шва. Сварка без постоянного усилия при большой длине сварного шва обязательно приведет к образованию дефектов из-за неровностей станины станка или деформации самих заготовок. Другим существенным недостатком данного способа является плавление металла благодаря пропускаемому току. В результате локального плавления, а также быстрого остывания и кристаллизации, ровно, как и усадки материала будут возникать большие остаточные напряжения. Третьим недостатком является меньшая экономическая эффективность из-за наличия технологического припуска на сварной шов и большие энергозатраты.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ сварки трением с перемешиванием алюминиевых сплавов (патент Великобритании №91259788), при котором сварку осуществляют в три этапа. На первом этапе вращающийся с высокой скоростью инструмент цилиндрической или ступенчатой формы с заплечником погружают в стык соединяемых деталей на глубину, примерно равную их толщине. Когда заплечник инструмента войдет в контакт с поверхностью деталей, погружение останавливают и включают перемещение инструмента вдоль линии соединения. На третьем этапе (по окончании сварки) вращающийся инструмент поднимают и выводят из стыка. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа - погружение вращающегося с высокой скоростью инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до контакта опорного бурта инструмента с поверхностью деталей; перемещение инструмента вдоль линии соединения; подъем вращающегося инструмента и выведение его из стыка.

Недостатком известного способа, принятого за прототип, является повышенный износ инструмента при его введении в стык деталей, а также его поломка в процессе сварки листов толщиной 5-6 мм из-за недостаточного разогрева корневой части соединения.

Задача, на решение которой направлено заявляемое изобретение, - разработка способа сварки трением с перемешиванием стыковых соединений из жаропрочных алюминиевых сплавов, позволяющего предотвратить износ инструмента, устранить внутренние дефекты и обеспечить прочность сварного соединения до 90% от предела прочности основного материала.

Поставленная задача была решена за счет того, что в известном способе сварки трением с перемешиванием стыковых соединений из алюминиевых сплавов, включающем погружение вращающегося с высокой скоростью инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до контакта опорного бурта инструмента с поверхностью деталей, перемещение инструмента вдоль линии соединения, подъем вращающегося инструмента и выведение его из стыка, согласно изобретению используют сварочный инструмент с пином, выполненным в форме усеченного конуса длиной 1,8…5,7 мм с тремя «левыми» резьбовыми канавками, и опорным буртом диаметром 8…18 мм со спиральной канавкой, до введения пина в стык деталей производят закрепление листовых деталей толщиной 2…6 мм в тисках и фрезерование свариваемых кромок по плоскости, погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 7…12 мм/мин и высокой скоростью вращения 350…500 об/мин до достижения заданной глубины, равной 90…95% толщины свариваемых деталей, при этом угол инструмента изменяют относительно вертикальной оси с 0 до -1,5…-2,5°, затем, сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 220…300 мм/мин при постоянном осевом усилии, равном 12…15 кН, управляемом датчиками обратной связи.

Признаки заявляемого технического решения, отличительные от прототипа - используют сварочный инструмент с пином, выполненным в форме усеченного конуса длиной 1,8…5,7 мм с тремя «левыми» резьбовыми канавками, и опорным буртом диаметром 8…18 мм со спиральной канавкой; до введения пина в стык деталей производят закрепление листовых деталей толщиной 2…6 мм в тисках и фрезерование свариваемых кромок по плоскости; погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 7…12 мм/мин и высокой скоростью вращения 350…500 об/мин до достижения заданной глубины, равной 90…95% толщины свариваемых деталей, при этом угол инструмента изменяют относительно вертикальной оси с 0 до -1,5…-2,5°; сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 220…300 мм/мин при постоянном осевом усилии, равном 12…15 кН, управляемом датчиками обратной связи.

Отличительные признаки в совокупности с известными позволят устранить пористость в корне шва, предотвратить коагуляции зерен различных зон сварного шва и благодаря этому обеспечить прочность соединения до 90% от предела прочности основного материала. Кроме того, предотвращается износ инструмента.

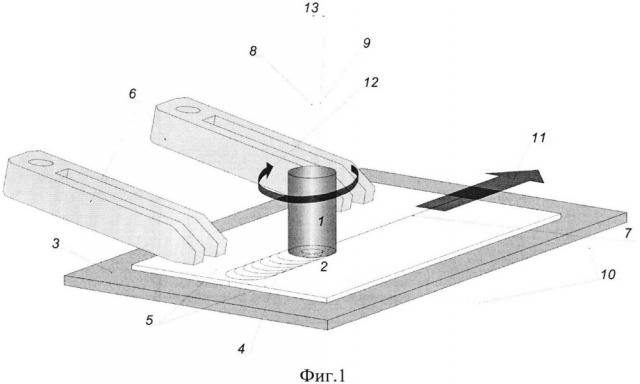

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1, 2.

На фиг. 1 показана схема закрепления листовых заготовок перед сваркой трением перемешиванием. На схеме показаны:

1 - опорный бурт инструмента для СТП;

2 - пин инструмента для СТП;

3 - подложка;

4 - сварной шов;

5 - свариваемые детали;

6 - пример установки станочных прижимов;

7 - линия стыка;

8 - ось вращения инструмента;

9 - нормаль к поверхности деталей;

10 - оси установки боковых прижимов;

11 - направление сварки;

12 - направление вращения инструмента;

13 - угол наклона инструмента.

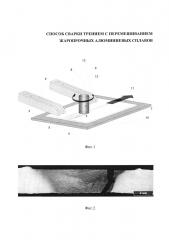

На фиг. 2 показано поперечное сечение сварного шва после испытаний на определение кратковременных свойств.

Способ осуществляется следующим образом.

Перед процессом сварки трением с перемешиванием подготавливают кромки свариваемых деталей 5. Для этого детали 5 зажимаются в тисках свариваемыми кромками вверх и фрезеруются по плоскости без скоса кромок. В процессе сварки инструменту придается вращение 350…500 об/мин, заглубление в материал деталей производится со скоростью 7…12 мм/мин, при этом меняется угол инструмента относительно вертикальной оси с 0 до -1,5…-2,5°, при достижении заданной глубины, равной 90…95% от толщины материала, сохраняя угол и скорость вращения, инструмент начинает перемещаться вдоль линии стыка со скоростью 220…300 мм/мин, сварка осуществляется при постоянном осевом усилии, равном 12…15 кН. При таком режиме заглубление инструмента непостоянно и регулируется в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка.

Листовые заготовки (детали) 5 обрабатываются в паре, чтобы не допустить появления зазора между ними. Прижим боковых поверхностей деталей 5 осуществляется в плоскости станины перпендикулярно стыку 7 для обеспечения максимально полного контакта сварочных кромок. Прижим деталей 5 в вертикальной плоскости станочными прижимами 6 предотвращает движение деталей 5 относительно станины во время процесса сварки и возникновение высоких циклических нагрузок и изгиба инструмента (фиг. 1), а также обеспечивает плотный контакт деталей 5 с подложкой 3. Подложка 3 используется в виде пластины из нержавеющей стали без внешних дефектов и отполированной до зеркального блеска для предотвращения проникновения расплава алюминия в материал подложки 3 и, как следствие, прилипания к ней свариваемых деталей 5. Подложка 3 должна быть таких размеров, чтобы полностью перекрывать сварной шов 4 и места установки прижимов 6.

На формирование соединения и его качество помимо подготовки кромок и закрепления существенное влияние оказывает форма пина 2 и диаметр опорного бурта 1 (фиг. 1). Экспериментально установлено, что выполнение пина 2 в форме усеченного конуса длиной 1,8…5,7 мм с тремя «левыми» резьбовыми канавками и опорного бурта диаметром 8…18 мм со спиральной канавкой позволяет при положительном вращении инструмента направлять пластифицированный металл к центру и вниз к корню сварного шва и предотвратить повышенный износ инструмента (фиг. 2).

Для качественного формирования соединения без дефектов в виде пор в корневой части шва (фиг. 2) необходимо обеспечить пребывание металла соединяемых деталей в этой зоне в пластичном состоянии некоторый промежуток времени. В этом случае обеспечивается перемешивание металла деталей в корне шва. Вращение инструмента на стадии заглубления пина в материал детали со скоростью 350…500 об/мин способствует прогреву материала деталей до пластифицированного состояния и позволяет избежать крайних состояний: фрезерования канавки либо плавления материала деталей.

Заглубление пина 2 (фиг. 1) в материал деталей со скоростью 7…12 мм/мин при скорости вращения инструмента 350…500 об/мин и достижение заданной глубины пина, обеспечивающее полный контакт поверхности деталей с опорным буртом 1 инструмента, позволяет прогреть материал деталей в месте контакта с пином и предотвратить появление стружки или излишнего облоя, прогреть корневую зону сварного соединения и сохранить некоторый промежуток времени ее материал в пластичном состоянии, а также предотвратить нагрев и вероятность разрушения инструмента.

Отклонение инструмента относительно вертикальной оси с 0 до -1,5…-2,5° необходимо для уплотнения сварного шва позади инструмента и снижения вероятности возникновения дефектов сварного шва.

Скорость вращения инструмента 350…500 об/мин в процессе сварки трением с перемешиванием остается постоянной для поддержания твердофазного процесса сварки. Сохранение угла и скорости вращения инструмента в процессе его перемещения вдоль линии стыка позволяет получать плотную мелкозернистую структура сварного шва и достигать прочности сварного соединения более 90% от прочности основного материала.

Поддержание скорости сварки или продольной подачи инструмента 220…300 мм/мин позволяет при прочих заданных параметрах осуществлять процесс сварки деталей без внешних и внутренних дефектов, а также без значительного роста зерен различных зон сварного шва.

Сварка при постоянном осевом усилии, равном 12…15 кН, позволяет обеспечить равномерную структуру сварного шва без дефектов и пористости в корне шва. При этом сварка с постоянным усилием и управлением по обратной связи, в отличие от сварки с постоянным уровнем заглубления, позволяет ликвидировать дефекты, возникающие при отклонении от плоскостности подложки, станины станка и самих деталей. При уменьшении усилия возникает риск непровара в корне шва и возникновения дефектов в виде «червоточины» (тоннельный дефект). При увеличении усилия инструмент будет сильнее заглубляться в материал деталей, тем самым приводя к утонению сварного шва, появлению концентраторов напряжений на границах перемещения опорного бурта, а также подмешиванию материала подложки в сварочной шов, деформации подложки и риску разрушения инструмента.

По предлагаемому способу выполняли опытную сварку образцов из жаропрочного алюминиевого сплава 1151 AT толщиной 3 мм и 4 мм. Для сварки применяли инструмент с пином в форме усеченного конуса длиной 2,7 мм с тремя «левыми» резьбовыми канавками и опорным буртом диаметром 12 мм со спиральной канавкой. При сварке инструменту придается вращение 500 об/мин, заглубление в материал заготовок производится со скоростью 10 мм/мин, при этом меняется угол инструмента относительно вертикальной оси с 0 до -1,5°, по достижении заданной глубины 2,7 мм, сохраняя угол и скорость вращения, инструмент начинает перемещаться вдоль линии стыка со скоростью 280 мм/мин, сварка осуществляется при постоянном осевом усилии, равном 14 кН. При таком режиме заглубление инструмента непостоянно и регулируется в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка.

Испытания на определение кратковременных свойств показали, что получаемый сварной шов не содержит внутренних дефектов в виде пор и скопления пор, снижающих предела прочности сварного соединения (фиг. 2).

Предлагаемый способ позволяет получать сварные соединения с прочностью 90% от прочности основного материала без усадки шва и образования внутренних дефектов. Кроме того, предотвращается износ инструмента.

Способ сварки трением с перемешиванием стыковых соединений листовых деталей из алюминиевых сплавов, включающий погружение вращающегося инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до контакта опорного бурта инструмента с поверхностью деталей, перемещение инструмента вдоль линии соединения, подъем вращающегося инструмента и выведение его из стыка, отличающийся тем, что используют сварочный инструмент с пином, выполненным в форме усеченного конуса длиной 1,8…5,7 мм с тремя «левыми» резьбовыми канавками, и опорным буртом диаметром 8…18 мм со спиральной канавкой, при этом до введения пина в стык деталей производят закрепление листовых деталей толщиной 2…6 мм в тисках и фрезерование свариваемых кромок по плоскости, погружение инструмента в стык соединяемых деталей осуществляют со скоростью вертикального перемещения 7…12 мм/мин и скоростью вращения 350…500 об/мин до достижения заданной глубины, равной 90…95% толщины свариваемых деталей, причем угол инструмента изменяют относительно вертикальной оси с 0 до -1,5…-2,5°, затем при сохранении угла и скорости вращения инструмент перемещают вдоль линии стыка со скоростью 220…300 мм/мин при постоянном осевом усилии, равном 12…15 кН, управляемом датчиками обратной связи.