Способ сварки трением с перемешиванием алюминиевых деформируемых сплавов

Иллюстрации

Показать всеИзобретение относится к способу сварки трением с перемешиванием стыковых соединений из алюминиевых деформируемых сплавов. Используют сварочный инструмент с пином, выполненным длиной 5,8…11,8 мм цилиндрической формы с левосторонней резьбой и опорным буртом диаметром 18…28 мм. Перед сваркой производят закрепление листовых деталей толщиной 6…12 мм в тисках и фрезерование свариваемых кромок по плоскости. Погружают вращающийся инструмент в стык соединяемых деталей до достижения заданной глубины, равной 95-98% толщины свариваемых деталей. Погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 10…16 мм/мин и высокой скоростью вращения 300…500 об/мин, при этом угол инструмента изменяют относительно вертикальной оси с 0° до -1,0°…-2,0°. Глубину погружения инструмента регулируют в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка. Затем, сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 300…400 мм/мин при постоянном осевом усилии 23…34 кН. По окончании сварки поднимают вращающийся инструмент и выводят из стыка. Заявляемый способ позволяет повысить твердость сварного шва. 9 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области технологии неразъемного соединения (сварки) и может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения для получения соединений панельных конструкций из алюминиевых сплавов.

Специфическим дефектом соединений, выполненных сваркой трением с перемешиванием (СТП), называют "kissing bonds" ("несплавление" в корне шва). Дефект устраняется подбором режима сварки. Разрушение образцов в процессе испытаний происходит по данному дефекту, что является причиной снижения предела прочности сварного соединения.

Известен способ сварки трением листовых соединений из алюминиевого сплава АА2024-Т4 (термообработанный и естественно состаренный) толщиной 4 мм со скоростью вращения 800 об/мин и скоростью подачи 87 мм/с, обеспечивающий средний размер зерна ядра сварного шва 4,9 мкм [Y.S. Sato, S. Kurihara and Н. Kokawa. Systematic examination of precipitation phenomena associated with hardness and corrosion properties in friction stir welded aluminium alloy 2024 // Welding in the world. 2011. Vol. 55. №12. pp. 39-47]. Используется инструмент с диаметром опорного бурта 15 мм, диаметром пина 5 мм и длиной 3,8 мм и углом наклона в 3°. Твердость основного материала (область А) колеблется между 130 HV и 140 HV и соизмерима с твердостью зоны термомеханического влияния (ЗТМВ) 140…145 HV. Твердость ядра сварного шва (область В) в процессе СТП снижается до 120 HV. В ЗТМВ (область С) твердость 115 HV в процессе СТП также снижается до величин ниже твердости основного материала.

Недостатком известного способа сварки трением с перемешиванием пластин толщиной 4 мм с минимальной подачей 87 мм/с и большой скоростью 800 об/мин вращения инструмента является повышенное тепловложение в сварной шов, приводящее к существенному уменьшению твердости в ЗТМВ (область С), вследствие увеличения размера зерна. Геометрия инструмента в совокупности с углом его наклона, равным 3°, приводит к утонению сварного шва по центру. Проведение сварки без контроля усилия приводит к изменению размера зерна по сечению и градиенту свойств сварного шва.

Наиболее близким того же назначения к заявленному изобретению по совокупности признаков является способ сварки трением с перемешиванием пластин толщиной 6 мм из АА2024-Т351 (термообработанный, охлажденный и естественно состаренный до существенно стабильного состояния) сплава, при котором используют инструмент с резьбовым пином диаметром 6 мм и длиной 5,5 мм и диаметром опорного бурта 16 мм. Вращающийся со скоростью 850 об/мин пин погружают в стык соединяемых деталей до достижения заданной глубины 95…98% толщины свариваемых деталей. Перемещают инструмент в направлении сварки со скоростью 120 мм/мин параллельно направлению прокатки. По окончании сварки поднимают вращающийся инструмент и выводят из стыка.

Зона термического влияния (ЗТВ) испытывает пиковую температуру от 250 до 350°С, что приводит к резкому падению твердости на границе ЗТВ/ЗТМВ с 140-155 HV до 115-120 HV (фиг. 1). В этой зоне пластическая деформация отсутствует или недостаточна для изменения первоначально зернистой структуры. Твердость ЗТМВ минимальна 115-120 HV, где зернистая структура поворачивается и частично перекристаллизовывается вблизи ядра. Самая большая пластическая деформация происходит в ядре, где микроструктура полностью динамически перекристаллизована, в среднем размер зерна 4 мкм при твердости 130-140 HV (фиг. 2) [С. Genevois, А. Deschamps, A. Denquin, В. Doisneau-cottignies. Quantitative investigation of precipitation and mechanical behaviour for AA2024 friction stir welds // Acta Materialia 53 (2005) 2447-2458]. Твердость основного металла соответствует 145-160 HV. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа - погружение вращающегося с высокой скоростью инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до достижения заданной глубины, равной 95-98% толщины свариваемых деталей; перемещение инструмента вдоль линии соединения; подъем вращающегося инструмента и выведение его из стыка.

Недостатком известного способа, принятого за прототип, является повышенное тепловложение в сварной шов, приводящее к резкому снижению твердости в ЗТМВ, вследствие увеличения размера зерна, изменение его кристаллографической ориентировки и частичной перекристаллизации. Проведение сварки без контроля усилия приводит к изменению размера зерна по сечению и градиенту свойств сварного шва.

Задача, на решение которой направлено заявляемое изобретение, - разработка способа сварки трением с перемешиванием стыковых соединений толщиной 6…12 мм из алюминиевых деформируемых сплавов, позволяющего повысить твердость сварного шва.

Поставленная задача была решена за счет того, что в известном способе сварки трением с перемешиванием стыковых соединений из алюминиевых деформируемых сплавов, включающем погружение вращающегося с высокой скоростью инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до достижения заданной глубины, равной 95-98% толщины свариваемых деталей, перемещение инструмента вдоль линии соединения, подъем вращающегося инструмента и выведение его из стыка, согласно изобретению используют сварочный инструмент с пином, выполненным длиной 5,8…11,8 мм цилиндрической формы с левосторонней резьбой и опорным буртом диаметром 18…28 мм, до введения пина в стык деталей производят закрепление листовых деталей толщиной 6…12 мм в тисках и фрезерование свариваемых кромок по плоскости, погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 10…16 мм/мин и высокой скоростью вращения 300…500 об/мин, при этом угол инструмента изменяют относительно вертикальной оси с 0° до -1,0°…-2,0°, глубину погружения инструмента регулируют в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка, затем, сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 300…400 мм/мин при постоянном осевом усилии 23…34 кН.

Признаки заявляемого технического решения, отличительные от прототипа, - используют сварочный инструмент с пином, выполненным длиной 5,8…11,8 мм цилиндрической формы с левосторонней резьбой и опорным буртом диаметром 18…28 мм; до введения пина в стык деталей производят закрепление листовых деталей толщиной 6…12 мм в тисках и фрезерование свариваемых кромок по плоскости; погружение инструмента в стык соединяемых деталей осуществляют с минимальной скоростью вертикального перемещения 10…16 мм/мин и высокой скоростью вращения 300…500 об/мин, при этом угол инструмента изменяют относительно вертикальной оси с 0° до -1,0°…-2,0°, глубину погружения инструмента регулируют в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка; сохраняя угол и скорость вращения, инструмент перемещают вдоль линии стыка со скоростью 300…400 мм/мин при постоянном осевом усилии 23…34 кН.

Отличительные признаки в совокупности с известными позволят устранить пористость в корне шва, предотвратить коагуляции зерен различных зон сварного шва и повысить прочность соединения до значений свыше 90% от предела прочности основного материала. Это обеспечит повышение твердости в зоне сварного стыка.

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1- 9.

На фиг. 1 показано распределение твердости в поперечном сечении сварного шва при сварке известным способом-прототипом.

На фиг. 2 - микроструктура сварного шва при сварке известным способом-прототипом.

На фиг. 3 - график изменения осевого усилия в зависимости от длины сварного шва.

На фиг. 4 - график изменения заглубления в зависимости от длины сварного шва.

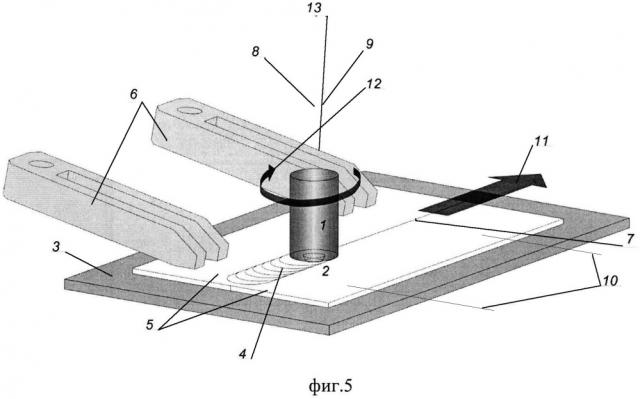

На фиг. 5 показана схема закрепления листовых заготовок перед сваркой трением с перемешиванием. На чертеже показаны:

1 - опорный бурт инструмента для СТП;

2 - пин инструмента для СТП;

3 - подложка;

4 - сварной шов;

5 - свариваемые детали;

6 - пример установки станочных прижимов;

7 - линия стыка;

8 - ось вращения инструмента;

9 - нормаль к поверхности деталей;

10 - оси установки боковых прижимов;

11 - направление сварки;

12 - направление вращения инструмента;

13 - угол наклона инструмента.

На фиг. 6 - поперечное сечение сварного шва.

На фиг. 7 - перевернутый относительно Х-направления образца полюсной рисунок для набегающей стороны (EDX анализ).

На фиг. 8 - перевернутый относительно Х-направления образца полюсной рисунок для сбегающей стороны (EDX анализ).

На фиг. 9 - усредненное распределение микротвердости по высоте сварного шва. На фиг. 9 показано:

- верх шва;

- середина шва;

- дно шва;

НС - набегающая сторона;

СС - сбегающая сторона;

ОМ - основной материал.

Способ осуществляется следующим образом.

Перед процессом сварки трением с перемешиванием подготавливают кромки свариваемых деталей 5. Для этого детали 5 зажимаются в тисках свариваемыми кромками вверх и фрезеруются по плоскости без скоса кромок. В процессе сварки инструменту придается вращение 300…500 об/мин, заглубление в материал деталей производится со скоростью 10…16 мм/мин, при этом меняется угол инструмента относительно вертикальной оси с 0° до -1,0°…-2,0°, при достижении заданной глубины 95…98% от толщины материала, сохраняя угол и скорость вращения, инструмент начинает перемещаться вдоль линии стыка со скоростью 300…400 мм/мин, сварка осуществляется при постоянном осевом усилии равном 23…34 кН. При таком режиме заглубление инструмента непостоянно и регулируется в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка.

При постоянных скоростях и осевом усилии в первую очередь меняется координата (заглубление инструмента), а также крутящий момент двигателя станка. Все параметры изменяются в определенном интервале, зависящем от обратной связи установки. Например, в процессе сварки от датчика силы поступает сигнал о том, что усилие стало больше заданного и приводы установки незначительно поднимают инструмент из зоны сварки. В случае меньшего усилия заданной величины приводы установки увеличивают глубину погружения инструмента. Данное регулирование происходит с большой частотой и график изменения осевого усилия очень быстро меняет направление вверх-вниз, поэтому выглядит очень плотным при сохранении изменений в определенных пределах (фиг. 3). Нелинейный график координаты при прочих постоянных условиях также меняется дискретно (фиг. 4).

Листовые заготовки (детали) 5 обрабатываются в паре, чтобы не допустить появления зазора между ними. Прижим боковых поверхностей деталей 5 осуществляется в плоскости станины перпендикулярно стыку 7 для обеспечения максимально полного контакта сварочных кромок. Прижим деталей 5 в вертикальной плоскости станочными прижимами 6 предотвращает движение деталей 5 относительно станины во время процесса сварки и возникновение высоких циклических нагрузок и изгиба инструмента (фиг. 5), а также обеспечивает плотный контакт деталей 5 с подложкой 3. Подложка 3 используется в виде пластины из нержавеющей стали без внешних дефектов и отполированной до зеркального блеска для предотвращения проникновения расплава алюминия в материал подложки 3 и, как следствие, прилипания к ней свариваемых деталей 5. Подложка 3 должна быть таких размеров, чтобы полностью перекрывать сварной шов 4 и места установки прижимов 6.

На формирование соединения и его качество помимо подготовки кромок и закрепления существенное влияние оказывает форма и длина пина 2 и диаметр опорного бурта 1 (фиг. 5). Использование пина 2 длиной 5,8…11,8 мм цилиндрической формы с двухзаходной левосторонней резьбой и опорного бурта диаметром 18…28 мм с двумя спиральными «левыми» канавками позволяют при положительном вращении инструмента направлять пластифицированный металл к центру и вниз к корню сварного шва, что обеспечит повышение твердости сварного шва (фиг. 6).

Оптимальное постоянное осевое усилие на инструмент 23-34 кН, скорость вращения 300…500 об/мин, минимальная скорость заглубления 10…16 мм/мин и сообщение инструменту скорости продольной подачи 300…400 мм/мин приводит к росту температуры в ядре сварного шва, повышению степени перемешивания его материала, измельчению зерна до 2 мкм (фиг. 7-8), формированию симметричного сварного шва, образованию на начальном этапе старения наноразмерных зон Гинье - Престона - Багаряцкого (ГПБ) и, в конечном итоге, к повышению твердости сварного шва и минимальному снижению твердости к его донной части (фиг. 9).

Твердость ядра сварного шва 110-150 HV уменьшается до 130 HV в ЗТМВ на набегающей стороне и до 80 HV в ЗТМВ на сбегающей стороне. Твердость ЗТВ резко падает до твердости основного не термообработанного сплава АА2024 - 60 HV (фиг. 9). Преимуществом заявляемого изобретения является термообработка при использованных технологических параметрах СТП материала ядра сварного шва.

Для качественного формирования соединения без дефектов в виде пор в корневой части шва (фиг. 6) необходимо обеспечить пребывание металла соединяемых деталей в этой зоне в пластичном состоянии некоторый промежуток времени. В этом случае обеспечивается перемешивание металла деталей в корне шва.

Вращение инструмента на стадии заглубления пина в материал детали со скоростью 300…500 об/мин способствует прогреву материала деталей до пластифицированного состояния и позволяет избежать крайних состояний: фрезерования канавки, либо плавления материала деталей.

Заглубление пина 2 (фиг. 5) в материал деталей со скоростью 10…16 мм/мин при скорости вращения инструмента 300…500 об/мин и достижение заданной глубины пина, обеспечивающее полный контакт поверхности деталей с опорным буртом 1 инструмента, позволяет прогреть материал деталей в месте контакта с пином и предотвратить появление стружки или излишнего облоя, прогреть корневую зону сварного соединения и сохранить некоторый промежуток времени ее материал в пластичном состоянии. Это обеспечивает повышение твердости сварного шва.

Отклонение инструмента относительно вертикальной оси с 0° до -1,0°…-2,0° необходимо для уплотнения сварного шва позади инструмента и снижения вероятности возникновения дефектов сварного шва.

Скорость вращения инструмента 300…500 об/мин в процессе сварки трением с перемешиванием остается постоянной для поддержания твердофазного процесса сварки. Сохранение угла и скорости вращения инструмента в процессе его перемещения вдоль линии стыка позволяет получать плотную мелкозернистую структура сварного шва и достигать прочности сварного соединения свыше 90% от прочности основного материала.

Поддержание скорости сварки или продольной подачи инструмента 300…400 мм/мин позволяет при прочих заданных параметрах осуществлять процесс сварки деталей без внешних и внутренних дефектов, а также без значительного роста зерен различных зон сварного шва.

Сварка при постоянном осевом усилии, равном 23…34 кН, позволяет обеспечить равномерную структуру сварного шва без дефектов и пористости в корне шва. При этом сварка с постоянным усилием и управлением по обратной связи, в отличие от сварки с постоянным уровнем заглубления, позволяет ликвидировать дефекты, возникающие при отклонении от плоскостности подложки, станины станка и самих деталей. При уменьшении усилия возникает риск непровара в корне шва и возникновения дефектов в виде «червоточины» (тоннельный дефект). При увеличении усилия инструмент будет сильнее заглубляться в материал деталей, тем самым приводя к утонению сварного шва, появлению концентраторов напряжений на границах перемещения опорного бурта, а также подмешиванию материала подложки в сварочной шов, деформации подложки и риску разрушения инструмента.

По предлагаемому способу выполняли опытную сварку образцов толщиной 12 мм из деформируемого алюминиевого сплава АА2024. Для сварки использовался инструмент с пином в форме цилиндра с левосторонней двухзаходной резьбой с шагом 2,8 мм, длиной 11,8 мм и опорным буртом диаметром 25,4 мм со спиральной канавкой. Материал пина - хромо-никель-кобальтовый сплав MP 159 (США), опорного бурта - инструментальная сталь Н13 (США). При сварке инструменту придается вращение 300 об/мин, заглубление в материал заготовок производится со скоростью 12 мм/мин, при этом меняется угол инструмента относительно вертикальной оси с 0° до -1,5°, по достижении заданной глубины 11,8 мм, сохраняя угол и скорость вращения, инструмент начинает перемещаться вдоль линии стыка со скоростью 300 мм/мин, сварка осуществляется при постоянном осевом усилии, равном 34 кН. При таком режиме заглубление инструмента непостоянно и регулируется в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка.

Результаты исследований и испытаний приведены на фиг. 6-9. Металлографическое исследование структуры сварного шва в его поперечном сечении (фиг. 6), оценка размера зерен и их преимущественного направления во всех зонах сварного шва на набегающей (фиг. 7) и сбегающей сторонах (фиг. 8) с использованием EDX анализа и исследование усредненного распределения микротвердости по высоте сварного шва (фиг. 9) в результате механических испытаний позволяют заключить, что разработанный способ способствует росту температуры в ядре сварного шва, повышению степени перемешивания его материала, измельчению зерен до 2…10 мкм, формированию симметричного сварного шва, образованию на начальном этапе старения наноразмерных зон Гинье - Престона - Багаряцкого и, в конечном итоге, повышению твердости ядра и ЗТМВ сварного шва и минимальному снижению твердости к его донной части.

Анализ результатов испытаний, приведенных на фиг. 9, показывает, что в предлагаемом способе твердость ядра сварного шва на 50…90 HV выше твердости основного материала (АА2024-0). В прототипе твердость ядра и ЗТМВ сварного шва ниже твердости основного материала (АА2024-351) на 15…20 HV и 30…40 HV соответственно, что свидетельствует о меньшей прочности сварного шва.

Способ сварки трением с перемешиванием стыковых соединений из алюминиевых деформируемых сплавов, включающий погружение вращающегося инструмента, состоящего из пина и опорного бурта, в стык соединяемых деталей до достижения заданной глубины, равной 95-98% толщины свариваемых деталей, перемещение инструмента вдоль линии соединения, подъем вращающегося инструмента и выведение его из стыка, отличающийся тем, что используют сварочный инструмент с пином, выполненным длиной 5,8…11,8 мм цилиндрической формы с левосторонней резьбой и опорным буртом диаметром 18…28 мм, до введения пина в стык деталей осуществляют закрепление листовых деталей толщиной 6…12 мм в тисках и фрезерование свариваемых кромок по плоскости, погружение инструмента в стык соединяемых деталей осуществляют со скоростью вертикального перемещения 10…16 мм/мин и скоростью вращения 300…500 об/мин, при этом угол инструмента изменяют относительно вертикальной оси с 0° до -1,0°…-2,0°, глубину погружения инструмента регулируют в соответствии со значениями осевого усилия, получаемыми с датчиков обратной связи станка, затем инструмент перемещают вдоль линии стыка со скоростью 300…400 мм/мин при постоянных угле, скорости вращения и осевом усилии 23…34 кН.