Компоненты катализатора для полимеризации олефинов и полученные из них катализаторы

Иллюстрации

Показать всеИзобретение относится к способу получения твердого компонента катализатора и к компоненту катализатора для полимеризации олефинов, содержащих Mg, Zn, Ti и элементы галогена и, по меньшей мере, электронодонорное соединение. Настоящее изобретение также относится к катализаторам, полученным из указанных компонентов, и к их применению в процессах (со)полимеризации олефинов. Способ получения твердого компонента катализатора для (со)полимеризации олефинов СН2 = CHR, где R представляет собой углеводородный радикал с 1-12 атомами углерода, в некоторых случаях в смеси с этиленом, содержащего Ti, Mg, Zn, Cl и электронодонорное соединение, в котором атомы Zn образуются из одного или нескольких соединений Zn, не имеющих Zn-углеродные связи, более 50% атомов титана находятся в валентности +4 и количество Zn составляет от 0,2 до 3,5% вес. от полного веса указанного твердого компонента катализатора, и количество Ti составляет от 1,1 до 2,5% вес., где способ включает взаимодействие титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, у представляет собой число между 1 и q, с хлоридом магния, образованным из аддукта формулы MgCl2⋅pROH, где р представляет собой число между 0,1 и 6, и R является углеводородным радикалом, содержащим 1-18 атомов углерода, где реакция осуществляется в присутствии электронодонорного соединения и в которой соединение Zn непосредственно включено в аддукт MgCl2⋅pROH. Катализатор содержит продукт, полученный путем взаимодействия: (i) твердого компонента катализатора, согласно п. 9 или полученному согласно способу по любому из пп. 1-8, и (ii) соединения алкилалюминия и (iii) в некоторых случаях внешнего электронодонорного соединения. Изобретение позволяет увеличить стереоспецифическую реакцию компонента катализатора. 4 н. и 9 з.п. ф-лы, 3 ил., 6 табл., 30 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов, в частности пропилена, содержащих Mg, Zn, Ti и элементы галогена и, по меньшей мере, электронодонорное соединение. Настоящее изобретение также относится к катализаторам, полученным из указанных компонентов и к их применению в процессах (со)полимеризации олефинов, в частности пропилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Компоненты катализатора для стереоспецифической полимеризации олефинов, таких как пропилен, широко известны в данной области науки и относятся к типу категории Циглера-Натта. Первый катализатор такого типа широко использовался в промышленности, основанной на использовании твердого TiCl3, полученного восстановлением TiCl4 с алкилалюминием. Активность и стереоспецифичность катализаторов не настолько высока, так что полимер должен быть подвержен обеззоливанию, чтобы удалить остатки катализатора, а также промывке для удаления атактического полимера. В настоящее время наиболее распространенная группа катализаторов, используемая в промышленности, содержит твердый компонент катализатора, образованный дигалогенидом магния, на котором поддерживаются соединение титана и внутреннее электронодонорное соединение, используемые в сочетании с Al-алкильным соединением. Атомы титана в твердом компоненте катализатора имеют состояние окисления +4. Обычно эти катализаторы используют вместе с внешним донором (например, с алкоксисиланом), который помогает в получении более высокой изотактичности. Один из предпочтительных классов внутренних доноров образован сложными эфирами фталевой кислоты, причем наиболее используемым является диизобутилфталат. Фталаты используются в качестве внутренних доноров в сочетании с алкилалкоксисиланами в качестве внешнего донора. Эта система катализаторов способна дать хорошие результаты с точки зрения активности и пропиленовых полимеров с высокой изотактичностью и нерастворимостью в ксилоле. Однако общий интерес представляет возможность увеличения нерастворимости в ксилоле, особенно для компонентов катализатора на основе доноров, отличных от фталатов. В сущности, применение последних в промышленности вызывает проблемы со здоровьем и, как следствие, в настоящее время оцениваются альтернативные классы доноров. Было отмечено, что, как правило, альтернативные классы доноров генерируют катализаторы немного менее стереоспецифически, что при полимеризации пропилена производится меньшее количество полимерной фракции, нерастворимой в ксилоле. В принципе, увеличение стереоспецифичности возможно путем увеличения количества доноров в катализаторе. Тем не менее, недостатком является то, что активность при полимеризации уменьшается и баланс активности/стереоспецифичности ухудшается.

Исходя из этого, было бы очень удобно найти способ улучшения стереоспецифичности катализатора без уменьшения его активности и, в частности, было бы удобно, если бы этот метод приобрел статус широкого применения.

С момента изобретения хлорида магния продолжаются многочисленные попытки включения в него дополнительных соединений с целью придания новых или измененных свойств конечных катализаторов.

В США насчитывается 4613655 (30 вес.% или более) различных неорганических соединений, и среди них для получения катализатора ZnO и ZnCl2 смешивают с MgCl2 и затем измельчают в присутствии солей TiCl4. Помимо эффекта разбавления MgCl2, катализатор не показал каких-либо улучшений в полимеризационной активности.

Об увеличении активности полимеризации сообщили ученые Фрегонизе и Бресадола (системы катализатора, поддержанные MgCl2, активированные ZnCl2 для полимеризации олефинов - Журнал молекулярного катализа A: Химический 145 (1999) 265-271 с.), что описывает получение носителя катализатора путем смешивания металлического Mg и до 2% металлического Zn и последующей реакции с n-BuCl. Полученный таким образом носитель содержит MgCl2 в δ-форме и ZnCl2, а также значительное количество металло-алкильных групп (таблица 1). Последние, которые после реакции с TiCl4 уменьшаются в количестве, ответственны за присутствие атомов титана в уменьшенной степени окисления +3. При полимеризации пропилена и этилена катализатор показывает повышенную активность до примерно 2% от содержания Zn. Тем не менее, влияние на стереоспецифичность минимально, поскольку сумма нерастворимой фракции кипящего гептана всегда остается ниже 90%, и, когда количество Zn достигает 2 вес.%, нерастворимая фракция гептана резко падает до менее чем 80%.

С другой стороны, согласно CN 1631922, большее количество ZnCl2 образует катализатор, имеющий носителю, который содержит смешанные галогениды Mg-Zn, где ZnCl2 составляет более 15% в расчете на общее количество галогенидов Mg-Zn, на котором поддерживаются атомы Ti и донор электронов, способных к полимеризации винилароматических мономеров, таких как стирол. Интересные результаты при сополимеризации этилена/стирола получаются только тогда, когда количество ZnCl2, использованное при подготовке носителя, выше, чем количество MgCl2.

В настоящее время заявитель обнаружил, что можно увеличить стереоспецифическую реакцию компонента катализатора, основанного на Mg, содержащего носитель, на котором поддерживаются атомы титана и доноры путем модификации его конкретных количеств соединений Zn и правильного подбора видов Ti.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В связи с этим задачей настоящего изобретения является создание твердого компонента катализатора, содержащего Ti, Mg, Zn, Cl и электронодонорное соединение, характеризуемое тем, что более 50% атомов титана находятся в валентности +4 и что количество Zn составляет от 0,1 до 4 вес.% от полного веса указанного твердого компонента катализатора.

КРАТКОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Преимущественно в катализаторе по настоящему изобретению количество Zn составляет от 0,2 до 3,5% и особенно от 0,2 до 3 % вес. Молярное отношение Zn/Mg составляет от 0,001 до 0,05, преимущественно от 0,004 до 0,03.

Преимущественно более 60% и еще более предпочтительно более чем 70% атомов титана находятся в валентности +4.

Общее количество Ti, как правило, выше чем 0,8%, и более предпочтительно в диапазоне 1.1- 2.5 % вес.

Частицы твердого компонента имеют в основном сферическую морфологию и средний диаметр в диапазоне между 5 и 150 мкм, преимущественно от 20 до 100 мкм и еще более предпочтительно от 30 до 90 мкм. Поскольку частицы имеют в основном сферическую морфологию, отношение между большей осью и меньшей осью равно или меньше 1,5 и предпочтительно меньше 1,3.

Атомы Mg преимущественно образуются из хлорида магния, предпочтительно из дихлорида магния и более предпочтительно из дихлорида магния в активной форме, и это означает, что они характеризуются рентгеновским спектром, где наиболее интенсивная дифракционная линия, которая появляется в спектре неактивного хлорида (параметр кристаллической решетки равен 2,56Å), уменьшается по интенсивности и расширяется до такой степени, что полностью или частично сливается с отражением линии падения на решетке на расстоянии (d) 2.95Å. При завершении слияния один широкий пик имеет максимум интенсивности, которая сдвинута в сторону углов ниже, чем у наиболее интенсивной линии.

Атомы титана преимущественно образуются из титановых соединений формулы Ti(OR)nX4-n, где n находится в диапазоне между 0 и 4; Х представляет собой галоген, а R –углеводородный радикал, преимущественно алкил, радикал, содержащий 1-10 атомов углерода или группу COR. Среди них особенно предпочтительными являются соединения титана, имеющие по меньшей мере один Ti-галоген, такой как тетрагалогениды или галогеналкоголяты титана. Предпочтительными конкретными соединениями титана являются TiCl4, и Ti(OEt)Cl3.

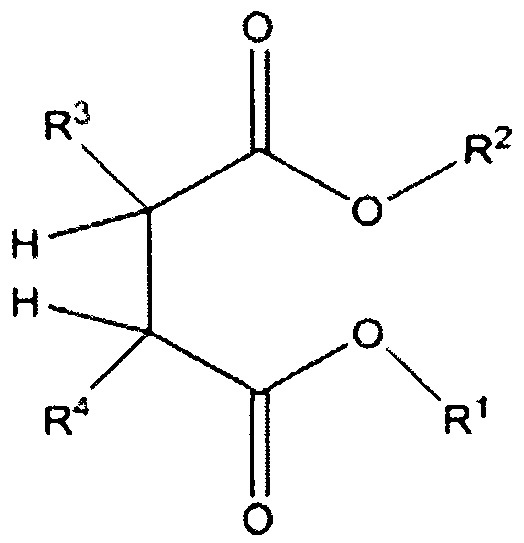

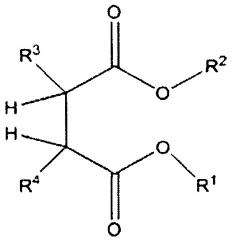

Компоненты изобретения также содержат электронодонорное соединение (внутренний донор), выбранное из сложных эфиров, простых эфиров, аминов, силанов и кетонов или их смеси. Особенно предпочтительными классами являются алкильные и арильные эфиры, в некоторых случаях замещенные ароматические моно- или поликарбоновые кислоты, такие как, например, сложные эфиры бензойной и фталевой кислот и сложные эфиры алифатических кислот, выбранных из малоновой, глутаровой, янтарной и малеиновой кислот. Конкретными примерами сложных эфиров ароматических моно- или поликарбоновых кислот являются н-бутилфталат, ди-диизобутилфталат, ди-н-октилфталат, этил-бензоата и р-этокси этил-бензоата. Среди сложных эфиров алифатических кислот предпочтительными являются поликарбоновые кислоты, такие как малонаты и глутараты. Кроме того, также предпочтительными являются (S, S), (R, R) или мезоформы сукцинатов формулы (I)

(I)

где радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу С1-С20, в некоторых случаях содержащую гетероатомы; а радикалы R3 и R4, одинаковые или отличающиеся друг от друга, представляют собой алкил С1-С20, циклоалкил, арил, арилалкил или алкиларил, в некоторых случаях содержащие гетероатомы, при условии, что по крайней мере один из них представляет собой разветвленный алкил.

Кроме того, также могут быть использованы диэфиры, описанные в в WO2010/078494 и США 7,388,061. Среди этого класса особенно предпочтительными являются производные 2,4-пентандиол дибензоата.

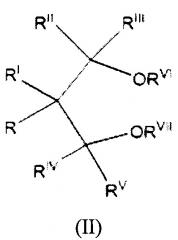

Кроме того, могут быть успешно использованы простые 1,3 диэфиры формулы (II)

где R, RI, RII, RIII, RIV и RV, одинаковые или отличающиеся друг от друга, обозначают водород или углеводородные радикалы, имеющие от 1 до 18 атомов углерода, и RVI и RVII, одинаковые или отличающиеся друг от друга, имеют такие же значения, R- RV, за исключением того, что они не могут быть водородом; одна или несколько R-RVII могут быть связаны для образования цикла. 1,3-диэфиры, в которых RVI и RVII выбраны из алкильных радикалов С1-С4, являются особенно предпочтительными.

Предпочтительно, чтобы конечное количество электронодонорного соединения в твердом компоненте катализатора составляло от 1 до 25 вес.%, преимущественно в диапазоне от 3 до 20 % вес.

Атомы Zn преимущественно образуются из одного или более соединений Zn, не имеющих Zn-углеродные связи. В частности, соединения Zn могут быть выбраны из галогенидов Zn, карбоната Zn, ацетата Zn, нитрата Zn, оксида Zn, сульфата Zn, сульфида Zn. Среди галогенидов Zn предпочтительными являются дихлорид Zn и бромид Zn. Наиболее предпочтительными Zn-соединениями являются оксиды Zn и дихлорид Zn.

Получение твердого компонента катализатора может быть проведено несколькими способами.

В соответствии с одним из этих методов, дихлорид магния в безводном состоянии, соединение титана, соединение Zn и электронодонорное соединение измельчают вместе в условиях, при которых происходит активирование дихлорида магния. Полученный таким образом продукт может быть обработан один или несколько раз с избытком TiCl4 при температуре от 80 до 135°С. После данной обработки следует промывка углеводородными растворителями, пока не исчезнут ионы хлора. Согласно другому способу, продукт, полученный путем совместного измельчения хлорида магния в безводном состоянии, соединения титана, соединения Zn и электронодонорного соединения, обрабатывают галогенированными углеводородами, такими как 1,2-дихлорэтан, хлорбензол, дихлорметан и т.д. Обработка осуществляется в течение 1-4 часов при температуре от 40°С до точки кипения галогенированного углеводорода. Любое соединение Zn по настоящему изобретению может быть использовано в технике совместного измельчения, но наиболее предпочтительными являются ZnO и ZnCl2. При использовании техники измельчения для получения компонента катализатора конечное количество Zn преимущественно составляет от 0,1 до 1,5 % вес., а предпочтительными внутренними донорами являются алкильные сложные эфиры фталевой кислоты.

В соответствии с другим способом, твердый компонент катализатора может быть получен взаимодействием титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, у представляет собой число между 1 и q, преимущественно TiCl4 с хлоридом магния, образованным из аддукта формулы MgCl2•pROH, где р представляет собой число между 0,1 и 6, преимущественно от 2 до 3,5, а R является углеводородным радикалом, содержащим 1-18 атомов углерода. Аддукт может быть подходящим образом получен в сферической форме путем смешения спирта и хлорида магния, работающего в условиях перемешивания при температуре плавления аддукта (100-130°C). Затем аддукт смешивают с инертным углеводородом, таким образом, создавая эмульсию, которую быстро охлаждают, в результате чего происходит затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данной методикой, описаны в патентах США 4,399,054 и США 4,469,648. Полученный таким образом аддукт может непосредственно взаимодействовать с соединением титана или быть предварительно подвергнут термической обработке с удалением спирта (80-130°С) с целью получить аддукт, в котором число молей спирта обычно ниже чем 3, преимущественно от 0,1 до 2,5. Реакция с соединением Ti может быть осуществлена при суспендировании аддукта (без спирта или со спиртом) в холодном TiCl4 (обычно 0°C). Смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработку TiCl4 можно проводить один или несколько раз. Соединение электронного донора добавляется в желаемых соотношениях в процессе обработки TiCl4. Существует несколько способов добавить соединение Zn. В соответствии с одним вариантом, соединение Zn включается непосредственно в аддукт MgCl2⋅pROH в процессе его создания. В частности, соединение Zn может быть добавлено на начальной стадии подготовки аддукта путем смешивания его с MgCl2 и спирта. В качестве альтернативы, оно может быть добавлено к расплавленному аддукту перед стадией эмульгирования. Предпочтительное соединение Zn, которое добавляется к соединению Ti, является ZnCl2, тогда как для включения непосредственно в аддукт MgCl2•pROH как ZnCl2, так и ZnO являются в равной степени предпочтительными. При использовании ZnO предпочтительно, хотя и не строго необходимо, использовать его в частицах очень малых размеров и, в частности, в виде наночастиц, то есть частиц, имеющих по меньшей мере один размер в диапазоне нанометров. При получении катализатора в соответствии с данной процедурой конечное количество Zn преимущественно составляет 0,1-2% вес.

Получение компонентов катализатора в сферической форме описано, к примеру, в европейских заявках на патент ЕР-А-395083, ЕР-А-553805, ЕР-А-553806, EPA601525 и WO98/44001.

Твердые компоненты катализатора, полученного в соответствии с описанным выше способом, показывают площадь поверхности (по методу БЭТ), которая обычно составляет от 20 до 500 м2/г и преимущественно от 50 до 400 м2/г с общей пористостью (по методу БЭТ) выше 0,2 см3/г и преимущественно от 0,2 до 0,6 см3/г. Пористость (метод Hg), обусловленная порами с радиусом до 10.000 Å, обычно составляет от 0,3 до 1,5 см3/г и преимущественно от 0,45 до 1 см3/г.

Твердый компонент катализатора имеет средний размер частиц в диапазоне от 5 до 120 мкм и более предпочтительный – от 10 до 100 мкм.

Как уже упоминалось, в любом из этих способов желаемое количество электронодонорных соединений может быть получено на месте путем использования соответствующего предшественника, способного к трансформации в нужном электронодонорном соединении с помощью известных химических реакций, таких как этерификация, алкилирование, этерификация, переэтерификация и т.п.

Независимо от используемого способа получения конечное количество электронодонорного соединения таково, что его молярное отношение относительно TiCl4 составляет от 0,01 до 2 и преимущественно от 0,05 до 1,2.

Твердые компоненты катализатора согласно настоящему изобретению превращаются в катализаторы для полимеризации олефинов путем их взаимодействия с органическими соединениями алюминия в соответствии с известными способами.

В частности, задачей настоящего изобретения является создание катализатора для полимеризации олефинов СН2=CHR, где R представляет собой углеводородный радикал с 1-12 атомами углерода, в некоторых случаях в смеси с этиленом, содержащим продукт, полученный путем взаимодействия:

(i) твердого компонента катализатора, как описано выше, и

(ii) соединения алкилалюминия и,

(iii) внешнего электронодонорного соединения.

Алкил-Al соединение (ii) предпочтительно выбирают из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Кроме того, можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, в смеси с описанным выше триалкилалюминием.

Подходящие внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидин и кетоны.

Еще один класс предпочтительных внешних донорных соединений – это кремниевые соединения по формуле (R6)a(R7)bSi(OR8)c, где а и b представляют собой целые числа от 0 до 2, с представляет собой целое число от 1 до 4 и сумма (a+b+c) равна 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, в некоторых случаях содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых а равно 1, b равно 1, с равно 2 и по меньшей мере один из R6 и R7 выбран из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, в некоторых случаях содержащих гетероатомы, а R8 представляет собой алкильную группу C1-C10, в частности метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан (С-донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D-донор), диизопропилдиметоксисилан, (2-этилпиперидинил) трет-бутилдиметоксисилан, (2- этилпиперидинил) тексилдиметоксилан, (3,3,3-трифтор-н-пропил) (2- этилпиперидинил) диметоксисилан, метил (3,3,3-трифтор-н-пропил) диметоксисилан. Кроме того, соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и гексилтриметоксисилан.

Соединение донор электронов (iii) используют в таком количестве, чтобы получить молярное соотношение между алюминийорганическим соединением и электронодонорным соединением (iii) от 0,1 до 500 и более предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Таким образом, еще один предмет настоящего изобретения – это процесс (со)полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал с 1-12 атомами углерода, проводимыми в присутствии катализатора, содержащего продукт реакции между:

(i) твердым компонентом катализатора изобретения;

(ii) соединением алкилалюминия и,

(iii) в некоторых случаях электронодонорным соединением (внешним донором).

Процесс полимеризации может быть проведен в соответствии с известными методами суспензионной полимеризации с использованием в качестве разбавителя инертного углеводородного растворителя, или полимеризации в массе с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Кроме того, можно проводить процесс полимеризации в газовой фазе, работающей в одном или более псевдоожиженном или механически перемешиваемом реакторе.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. Когда полимеризацию проводят в газовой фазе, рабочее давление обычно составляет от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При полимеризации в массе рабочее давление обычно составляет от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа.

Как уже говорилось, катализатор изобретения показывает, что в гомополимеризации пропилена наблюдается повышенная активность/стереоспецифичность баланса, особенно в связи с увеличением стереоспецифичности по сравнению с известными катализаторами, не содержащими атомы Zn. Было также отмечено, что катализатор в соответствии с настоящим изобретением демонстрирует особенно интересное поведение в сополимеризации пропилена с незначительными количествами этилена для получения статистических сополимеров пропилена. Полипропиленовые статистические сополимеры, в частности пропилен-этилен статистических сополимеров, полученных с помощью катализаторов Циглера Натта, как известно, имеют широкое распределение состава, так как этиленовые звенья, как правило, включены в менее стереоспецифических участках. Это приводит к более высокому содержанию этилена с более низкой молекулярной массой и высокими стереонерегулярными полимерными цепями, а также к увеличению фракции, растворимой в о-ксилоле.

Когда твердый компонент катализатора изобретения используется в сополимеризации пропилена с этиленом, происходит уменьшение количества фракции, растворимой в о-ксилоле, в аналогичном сополимерном соединении в отношении стандартных катализаторов Zn (рис. 1), без уменьшения активности катализатора. Кроме того, твердый компонент катализатора согласно изобретению также показывает улучшенное включение сомономера в кристаллической фракции с улучшенным внутримолекулярным распределением сомономера этилена (рис. 2). Это приводит к улучшению фракции, растворимой в о-ксилоле, в сравнении с балансом температуры плавления (Tm) (рис. 3). Данная характеристика позволяет производить статистические сополимеры для различного применения, где проблемы, связанные с относительно высоким содержанием растворимой в ксилоле фракции, сведены к минимуму.

Следующие примеры приведены для того, чтобы лучше проиллюстрировать изобретение, не ограничивая его.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение Mg, Ti (общ) и Zn

Определение содержания Mg, Ti (общ) и Zn в твердом компоненте катализатора было проведено с помощью индуктивно-связанной плазмы эмиссионной спектроскопии на спектрометре "ARL Accuris".

Образец был подготовлен путем аналитического взвешивания, в платиновом тигле "Fluxy", 0,1 ÷ 0,3 г катализатора и 2 г метабората лития/тетрабората, смесь 1/1. После добавления нескольких капель раствора KI тигель вставляется в специальный аппарат "Claisse Fluxy" для полного сжигания. Остаток был собран с помощью 5% раствора об./об. HNO3, а затем проанализирован с помощью спектрометра на следующих длинах волн: магний , 279,08 нм; титан, 368,52 нм; цинк, 213,86 нм.

Определение Ti(red)

0,5÷2 г образца в виде порошка растворяют в 100÷150 мл HCl 2,7М в присутствии сухого льда в целях создания инертной атмосферы. Полученный таким образом раствор затем подвергают волюметрическому титрованию раствором аммония железа 0,1N в воде, в присутствии сухого льда, с использованием в качестве индикатора сульфоцианата аммония (25% вес./об. водного раствора). Стехиометрические расчеты, основанные на объеме титрующего агента, дают в образце количество веса Ti3+.

Определение содержания внутреннего донора

Определение содержания внутреннего донора в твердом каталитическом соединении было выполнено с помощью газовой хроматографии. Твердый компонент был растворен в ацетоне, был добавлен внутренний стандарт, а образец органической фазы был проанализирован в газовом хроматографе с целью определения количества доноров, присутствующих в исходном каталитическом соединении.

Определение о-ксилена

2,5 г полимера и 250 мл о-ксилола поместили в круглодонную колбу, снабженную охладителем и дефлегматором, и держали в атмосфере азота. Полученную смесь нагревали до 135°С и выдерживали при перемешивании в течение примерно 60 минут. Конечный раствор оставляли охлаждаться до 25°С при непрерывном перемешивании, и нерастворимый в воде полимер затем подвергли фильтрации. Затем фильтрат упаривают в потоке азота при 140°С до достижения постоянного веса. Содержание указанной доли, растворимой в ксилоле, было выражено в виде процента от исходных 2,5 г, а затем, по разности, % о-ксилола.

Анализ микроструктуры полимера

Анализ проводили на доле, нерастворимой в ксилоле, около 40 мг полимера растворили в 0,5 мл 1,1,2,2-тетрахлорэтан-d2. Спектры 13С-ЯМР были получены при 120°С на спектрометре Bruker AV-600, снабженном криозондом, работающим на 150,91 МГц в режиме преобразования Фурье. При пульсе 90° были использованы 15 секунд задержки между импульсами, и было проведено расщепление составного импульса (РСИ, последовательность bi_WALTZ_65_64pl), чтобы удалить 1H-13C сцепление. Около 512 импульсных помех хранились в точках данных 64К со спектральным окном 9000 Гц. Пик пятивалентного mmmm в области метила на 21,80 м.д. использовали в качестве внутреннего стандарта. Тактичность оценивали из интегралов пятивалентного метила с использованием анализа микроструктуры, описанной в литературе ("Исследования стереоспецифического механизма полимеризации пропилена с помощью модифицированного катализатора Циглера-Натта на основе 125 МГц 13С ЯМР спектров" Y. Inoue, Y. Itabashi, Р. Chûjô, Полимер, 1984, 25, 1640, и "Двусторонний модельный анализ 13С ЯМР полипропилена, полимеризованного катализатора Циглера-Натта с внешними донорами алкоксисилана" R. Chûjô, Y. Kogure, T. Väänänen, Полимер, 1994, 35, 339). Экспериментальное пятивалентное распределение было установлено с использованием двусторонней модели, описанной во второй ссылке. В таблице 3 пятивалентный mmmm части полимера, получаемого за счет "асимметричной стороны Бернулли", определяется в соответствии с Chûjô.

13C ЯМР сополимеров пропилена/этилена

13C ЯМР-спектры были получены на спектрометре Bruker AV-600, снабженном криозондом, работающим на 160,91 МГц в режиме преобразования Фурье при 120°С.

Пик углерода Sδδ (номенклатура в соответствии с "Последовательность мономеров распределения в этилен-пропиленового каучука, измеренная 13С ЯМР. 3. Использование реакции режима вероятности" C. J. Carman, R. A. Harrington and C. E. Wilkes, Макромолекулы, 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 м.д. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120°С при помощи 8% концентрации в масс./об. Каждый спектр был получен с импульсом 90°, были использованы 15 секунд задержки между импульсами и РСИ с целью удаления сцепления 1H-13C. Около 512 импульсных помех хранились в точках данных 32К со спектральным окном 9000 Гц.

Назначения спектров, оценка трехвалентного распределения и состав были сделаны в соответствии с Kakugo ("Carbon-13 ЯМР определение распределения последовательности мономеров в этилен-пропиленовых сополимерах, полученных с δ-трихлорид титана-диэтилалюминийхлорида" М. Kakugo, Y. Naito, К. Mizunuma и Т.Miyatake, Макромолекулы, 1982, 15, 1150) с использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0.25 Sγδ+0.5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0.25 Sγδ + 0.5 Sδδ

Продукт с константой сополимеризации, равной r1r2, рассчитан в соответствии с C.Дж. Карман ("Распределение последовательности мономеров в этилен-пропиленовом каучуке, измеренное 13С ЯМР. 3. Использование модели реакции вероятности" C.J. Carman, R.A. Harrington и C.E. Wilkes, Макромолекулы, 1977 , 10, 536)

Из-за совпадений в метиле между пиками из-за стереопоследовательностей и содержания этилена тактичность последовательностей пропилена не была оценена на пятивалентном уровне, но была рассчитана на трехвалентном уровне в области метина как содержание PPPmm. Отношение интеграла пика mm-Tββ (28.90-29.65 м.д.) и интеграла всей области Tββ (29.80-28.37 м.д.) рассчитывали в соответствии со следующим уравнением:

PPPmm%= 100 I(mm-Tββ) / I(Tββ)

структуры относительных последовательностей представлены ниже:

mm-Tββ mr-Tββ rr-Tββ

Распределение этилена в нерастворимой доле было оценено в качестве доли отдельных единиц этилена в соответствии со следующим уравнением:

[PEP]/[E] = [PEP]/[PEP+EEE+PEE]

Скорость течения расплава (СТР)

Скорость течения расплава полимера определяли в соответствии с ИСО 1133 (230°C, 2,16 кг).

Модуль упругости при изгибе

Модуль упругости при изгибе полимера определяется в соответствии с ISO 178. Экспериментальные значения приведены в таблице 3.

Температура плавления с помощью дифференциальной сканирующей калориметрии (ДСК)

Температуры плавления полимеров были измерены с помощью дифференциальной сканирующей калориметрии (ДСК) на калориметре Perkin Elmer DSC-1, ранее откалиброванном с точками плавления индия. Вес образцов в каждом ДСК-тигле выдерживали при 6,0 ± 0,5 мг.

Для того чтобы измерить температуру плавления, взвешенный образец был запечатан в алюминиевые лотки и нагрет до 200°С со скоростью 10°С/мин. Образец выдерживали при 200°С в течение 2 минут до полного плавления всех кристаллитов, затем охладили до 5°С на скорости 10°С/мин. После выдерживания в течение 2 мин при 5°С образец нагрели во второй раз до 200°С на скорости 10°С/мин. Во время второго теплового испытания пиковая температура была взята в качестве показателя температуры плавления. Следующие примеры приведены с целью дальнейшего описания, а не для ограничения настоящего изобретения.

ПРИМЕРЫ

В порядке подготовки измельченного твердого компонента катализатора

Безводный дихлорид магния, ди-диизобутилфталат в таком количестве, чтобы удовлетворить молярное отношение Mg/DIBP, равное 17, были введены в четыре шаровые мельницы вместе с соединением цинка такого типа и в количестве, как указано в таблице 1. Компоненты измельчали вместе при комнатной температуре в течение 6 ч. Полученные твердые предшественники катализатора обрабатывали избытком TiCl4: температуру повышали до 100°С и выдерживали в течение 2 ч. Затем перемешивание прекратили, твердому продукту дали отстояться, а надосадочную жидкость слили сифоном при 100°С. После удаления жидкости добавили свежий TiCl4 для достижения первоначального объема жидкости. Затем смесь нагрели при 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова остановили, твердому веществу дали осесть, а отстоянную жидкость слили сифоном. Твердое вещество промыли безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем высушили в вакууме и анализировали.

Процедура получения сферического аддукта

Микросферический аддукт MgCl2·pC2H5OH получили в соответствии со способом, описанным в примере 2 WO98/44009, но работая на более крупном масштабе и, в некоторых случаях, добавляя в подходящих количествах соединения цинка типа и в количестве, указанных в таблицах 2 и 4.

Процедура получения твердого компонента катализатора на основе фталата из сферического аддукта

В круглодонную колбу объемом 500 мл, снабженную механической мешалкой, холодильником и термометром, добавили 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C при перемешивании в колбу последовательно добавляли диизобутилфталат и 9,0 г сферического аддукта (полученного, как описано выше). Количество заряженного внутреннего донора было таким, чтобы удовлетворить молярное отношение Mg /донора, равное 8. Температуру повысили до 100°С и выдерживали в течение 2 часов. Затем перемешивание прекратили, твердому продукту дали возможность отстояться, а надосадочную жидкость слили сифоном при 100°С. После удаления жидкости добавили свежий TiCl4 для достижения первоначального объема жидкости. Затем смесь нагрели при 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова остановили, твердому веществу дали осесть, а отстоянную жидкость слили сифоном. Твердое вещество промыли безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем высушили в вакууме и анализировали.

Процедура получения твердого компонента катализатора на основе диэфира из сферического аддукта

В круглодонную колбу объемом 500 мл, снабженную механической мешалкой, холодильником и термометром, добавили 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C при перемешивании в колбу последовательно добавляли 9,9-бис (метоксиметил) флуорен и 9,0 г сферического аддукта (полученного, как описано выше). Количество заряженного внутреннего донора было таким, чтобы удовлетворить молярное отношение Mg /донора, равное 6. Температуру повысили до 100°С и выдерживали в течение 2 часов. Затем перемешивание прекратили, твердому продукту дали возможность отстояться, а надосадочную жидкость слили сифоном при 100°С. После удаления жидкости добавили свежий TiCl4 для достижения первоначального объема жидкости. Затем смесь нагрели при 110°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова остановили, твердому веществу дали осесть, а отстоянную жидкость слили сифоном. Твердое вещество промыли безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем высушили в вакууме и анализировали.

Процедура получения твердых компонентов катализатора из сферических частиц аддукта с различными внутренними донорами

В круглодонную колбу объемом 500 мл, снабженную механической мешалкой, холодильником и термометром, добавили 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C при перемешивании в колбу последовательно добавляли внутреннего донора и 9,0 г сферического аддукта (полученного, как описано выше). Количество заряженного внутреннего донора было таким, чтобы удовлетворить молярное отношение Mg/донора в диапазоне 7÷8, в зависимости от структуры донора. Температуру повысили до 100°С и выдерживали в течение 2 часов. Затем перемешивание прекратили, твердому продукту дали возможность отстояться, а надосадочную жидкость слили сифоном при 100°С. После удаления жидкости добавили свежий TiCl4 для достижения первоначального объема жидкости. Затем смесь нагрели при 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова остановили, твердому веществу дали осесть, а отстоянную жидкость слили сифоном. Твердое вещество промыли безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем высушили в вакууме и анализировали.

Общая процедура полимеризации пропилена

4-литровый стальной автоклав, снабженный мешалкой, манометром, термометром, системой подачи катализатора, мономером линий питания и термостатирующим кожухом, был очищен с потоком азота при 70°С в течение одного часа. В автоклав загрузили суспензию, содержащую 75 мл безводного гексана, 0,76 г AlEt3 (6,66 ммоль), 0,33 ммоль внешнего донора и 0,006 ÷ 0,010 г твердого компонента катализатора, которые предварительно взаимодействовали в течение 5 минут. В качестве внешнего донора были использованы дициклопентилдиметоксисилан, D-донор, или циклогексилметилдиметоксисилан, С-донор, как указано в таблицах 1 - 3; некоторые тесты проводились без какого-либо внешнего донора (таблица 4). Автоклав закрыли и добавили желаемое количество водорода (в частности, были использованы 2NL при тестировании D-донора, 1,5NL при тест