Автоматическая система управления углом резания рыхлителя

Иллюстрации

Показать всеИзобретение относится к землеройным машинам типа рыхлителей, в частности к интегрированным системам управления адаптивным рабочим органом (зубом) рыхлителя на базе трактора с гидромеханической трансмиссией. Техническим результатом является обеспечение возможности автоматического изменения угла резания с учетом сопротивления резанию породы посредством электрических цепей управления, подключенных к электронному блоку управления гидромеханической трансмиссией (ГМТ) базового трактора. Предложена автоматическая система управления углом резания рыхлителя, содержащая гидробак, основной и вспомогательный насосы, предохранительный клапан, основной распределитель гидропривода рыхлителя, исполнительные цилиндры подъема-опускания и цилиндр изменения угла резания рыхлителя, распределитель с электромагнитным управлением, обмотки управления которого подключены к блоку управления, снабженному датчиком нагрузки двигателя. При этом штоковая полость цилиндра изменения угла резания постоянно сообщена с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной линии основного насоса или к напорной линии вспомогательного насоса. К напорным линиям обоих насосов подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора. Выход двухпозиционного распределителя соединен сливной линией с гидробаком. Распределитель с электромагнитным управлением выполнен двухкаскадным и подключен между рабочим отводом пневмогидроаккумулятора и сливной линией. Золотник первого каскада распределителя с электромагнитным управлением имеет электрические цепи управления, связанные с электронным блоком управления гидромеханической трансмиссией трактора, снабженным датчиком частоты вращения выходного вала гидромеханической трансмиссии. Золотник второго каскада – гидроуправляемый. При этом выход двухкаскадного распределителя подключен к поршневой полости цилиндра изменения угла резания рыхлителя. 1 ил.

Реферат

Изобретение относится к землеройным машинам типа рыхлителей, в частности, к интегрированным системам управления адаптивным рабочим органом (зубом) рыхлителя на базе трактора с гидромеханической трансмиссией.

В качестве прототипа принята автоматическая система управления рыхлителем (второй вариант), содержащая гидробак, основной и вспомогательный насосы, предохранительный клапан, основной распределитель гидропривода рыхлителя, исполнительные цилиндры подъема-опускания и цилиндр изменения угла резания рыхлителя, распределитель с электромагнитным управлением, обмотки управления которого подключены к блоку управления, снабженному датчиками (авт. св. №1003764, МПК E02F 9/20, опубл. 07.03.83, бюл. №9).

Недостатком прототипа является отсутствие возможности автоматического изменения угла резания с учетом сопротивления резанию породы посредством электрических цепей управления, подключенных к электронному блоку управления гидромеханической трансмиссией (ГМТ) базового трактора, которая обеспечивает автоматическое бесступенчатое регулирование тягового усилия и скорости трактора в зависимости от тягового сопротивления. Неиспользование основных преимуществ ГМТ трактора, таких как, приспособление к внешней нагрузке путем автоматического изменения крутящего момента и угловой скорости выходного вала, обеспечение работы двигателя в оптимальном нагрузочно-скоростном диапазоне и переключение передач без разрыва потока мощности, снижает эффективность использования и производительность рыхлителя. Кроме этого, не происходит рекуперации гидравлической энергии при работе рыхлителя и периодической разгрузки насоса, что снижает срок его службы.

Задачей, на решение которой направлено заявляемое изобретение, является создание возможности автоматического изменения угла резания с учетом сопротивления резанию породы посредством электрических цепей управления, подключенных к электронному блоку управления гидромеханической трансмиссией (ГМТ) базового трактора.

Технический результат достигается за счет того, что в автоматической системе управления углом резания рыхлителя, содержащей гидробак, основной и вспомогательный насосы, предохранительный клапан, основной распределитель гидропривода рыхлителя, исполнительные цилиндры подъема-опускания и цилиндр изменения угла резания рыхлителя, распределитель с электромагнитным управлением, обмотки управления которого подключены к блоку управления, снабженному датчиком нагрузки двигателя, в отличие от прототипа, штоковая полость цилиндра изменения угла резания рыхлителя постоянно сообщена с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной линии основного насоса или к напорной линии вспомогательного насоса, к напорным линиям обоих насосов подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора, выход дополнительного двухпозиционного распределителя соединен сливной линией с гидробаком, распределитель с электромагнитным управлением выполнен двухкаскадным и подключен между рабочим отводом пневмогидроаккумулятора и сливной линией, золотник первого каскада распределителя с электромагнитным управлением имеет электрические цепи управления, связанные с электронным блоком управления гидромеханической трансмиссией трактора, снабженным датчиком частоты вращения выходного вала гидромеханической трансмиссии, золотник второго каскада - гидроуправляемый, при этом выход двухкаскадного распределителя подключен к поршневой полости цилиндра изменения угла резания рыхлителя.

Адаптивность системы управления выражается в автоматическом выборе угла резания на установленной глубине в зависимости от сопротивления резанию породы, изменяющего нагрузку двигателя и скорость трактора.

Автоматическая система управления углом резания рыхлителя работает совместно с электронным блоком управления (ЭБУ) гидромеханической трансмиссии трактора, при этом цилиндр изменения угла резания рыхлителя управляется автоматически, посредством электрических цепей управления, или вручную. Это позволяет автоматически регулировать тяговое усилие трактора в зависимости от внешней нагрузки (сопротивления резанию породы), бесступенчато, без разрыва потока мощности, переключать передачи в гидромеханической трансмиссии, повышая производительность рыхлителя.

Согласно существующему закону управления передачи в ГМТ базового трактора включаются в зависимости от его скорости (частоты вращения выходного вала ГМТ) и нагрузки на двигатель (положения педали управления подачей топлива или положения рейки топливного насоса высокого давления), при этом алгоритм процесса переключения передач согласован с характеристикой двигателя. При работе рыхлителя на установленной глубине и при изменении сопротивления резанию породы, по характеру изменения скорости трактора и нагрузки на двигатель электронный блок управления ЭБУ, согласно заданному алгоритму, подает управляющий сигнал на переключение передач в ГМТ трактора. При увеличении сопротивления резанию ЭБУ автоматически включает низшую передачу, а при уменьшении - высшую, обеспечивая максимальную скорость трактора и повышая производительность рыхлителя.

Применение двухкаскадного распределителя, электрические цепи управления которого связаны с ЭБУ ГМТ трактора, снабженным датчиками нагрузки двигателя и частоты вращения выходного вала ГМТ, позволяет автоматически изменять угол резания рыхлителя в зависимости от сопротивления резанию породы, что повышает производительность рыхлителя.

Применение насосно-аккумуляторного привода рабочего оборудования рыхлителя позволяет оптимизировать работу привода, снизить пульсации давления и динамические нагрузки в гидросистеме и повысить КПД привода.

Периодическая разгрузка основного насоса гидропривода рыхлителя при его питании от пневмогидроаккумулятора увеличивает срок службы основного насоса.

Возможность заряда пневмогидроаккумулятора через клапан «ИЛИ» от насоса гидросистемы рыхлителя или от насоса системы сервоуправления бортовыми фрикционами трактора сокращает время заряда за счет питания пневмогидроаккумулятора от двух источников (основного или вспомогательного насосов), увеличивает продолжительность периода разгрузки основного насоса, улучшая условия работы и увеличивая ресурс этого насоса.

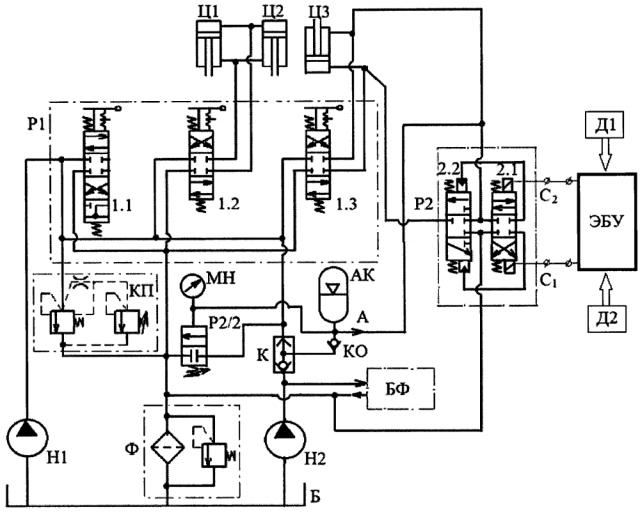

Автоматическая система управления углом резания рыхлителя поясняется чертежом. Автоматическая система управления углом резания рыхлителя включает гидробак Б, основной H1 и вспомогательный Н2 насосы, предохранительный клапан КП, основной распределитель Р1 гидропривода рыхлителя с золотниками 1.1, 1.2 и 1.3, исполнительные цилиндры Ц1 и Ц2 подъема-опускания и цилиндр Ц3 изменения угла резания рыхлителя. Для очистки рабочей жидкости служит фильтр Ф с перепускным клапаном.

Вспомогательный насос Н2 также питает гидросистему сервоуправления бортовыми фрикционами БФ (механизм поворота) гусеничного трактора.

Штоковая полость цилиндра Ц3 изменения угла резания постоянно сообщена с рабочим отводом А пневмогидроаккумулятора АК, подсоединенного через клапан К «ИЛИ» и обратный клапан КО к напорной линии основного насоса H1 или к напорной линии вспомогательного насоса Н2, к напорным линиям насосов H1 и Н2 подключен вход дополнительного двухпозиционного распределителя Р2/2, управляемого от снабженного манометром МH рабочего отвода А, выход двухпозиционного распределителя Р2/2 соединен сливной линией с гидробаком Б.

Двухкаскадный распределитель Р2 подключен между рабочим отводом А пневмогидроаккумулятора АК и сливной линией. Его золотник 2.1 первого каскада с электромагнитным управлением имеет электрические цепи управления C1 и С2, связанные с электронным блоком управления ЭБУ ГМТ трактора, снабженным датчиками Д1 нагрузки двигателя и Д2 частоты вращения выходного вала гидромеханической трансмиссии.

При этом датчик нагрузки двигателя Д1 представляет собой резистор потенциометрического типа и может быть выполнен, например, в виде стандартного датчика положения педали управления подачей топлива или стандартного датчика положения рейки топливного насоса высокого давления.

Датчик частоты вращения выходного вала гидромеханической трансмиссии Д2 является стандартным индуктивным датчиком, который состоит из постоянного магнита с сердечником, катушки индуктивности с двумя выводами и ферромагнитного зубчатого колеса (ротора). Когда зуб ротора проходит вблизи сердечника датчика, наводимые им изменения магнитного потока создают в катушке переменное напряжение.

Задача датчиков Д1 и Д2 состоит в преобразовании физических величин, характеризующих работу двигателя и ГМТ, в электрические величины, пригодные для обработки электронным блоком управления ЭБУ.

Золотник 2.2 второго каскада распределителя Р2 - гидроуправляемый. Выход двухкаскадного распределителя Р2 подключен к поршневой полости цилиндра Ц3 изменения угла резания.

Цилиндр Ц3 шарнирно установлен так, что при выдвижении его штока угол резания рыхлителя уменьшается, а при втягивании - увеличивается.

Автоматическая система управления углом резания рыхлителя работает следующим образом.

При нейтральной позиции золотников двухкаскадного распределителя Р2 и основного распределителя Р1 и работе насоса H1 происходит заряд пневмогидроаккумулятора АК до установленного распределителем Р2/2 максимального рабочего давления. При этом штоковая полость цилиндра Ц3 постоянно находится под давлением. Процессу втягивания штока препятствует присутствующая в замкнутом объеме поршневой полости цилиндра Ц3 рабочая жидкость. В результате шток под действием противоположно действующих сил занимает уравновешенное положение, соответствующее определенному углу резания рыхлителя.

При переключении гидроуправляемого распределителя Р2/2 по мере зарядки пневмогидроаккумулятора АК, гидролиния насоса H1 соединяется со сливом, отключаясь клапанами К и/или КО от пневмогидроаккумулятора АК. В период разгрузки насоса H1 питание гидросистемы навесного оборудования осуществляется от рабочего отвода А пневмогидроаккумулятора АК.

Включив золотник 1.3 распределителя Р1 в одну из рабочих позиций, изменяют угол резания рыхлителя путем перемещения штока цилиндра Ц3.

При нейтральной позиции золотников распределителя Р2 его верхняя гидролиния соединена со штоковой полостью цилиндра Ц3 и постоянно находится под давлением, а нижняя гидролиния соединена со сливом.

От величины угла резания α зависит усилие резания Рр и степень рыхления грунта. Увеличение угла резания α от 45° до 60° и уменьшение менее 25° сопровождается ростом сопротивления грунта резанию. На основании экспериментальных исследований (Ю.П. Леонтьев, С.С. Евсюков. Влияние параметров объемного рыхлителя на характер деформации грунта и тяговое усилие/ Сайт http://do.gendocs.ru) угол резания α следует принимать в пределах 25°…30° для суглинистых грунтов, при этом достигалась достаточная степень рыхления с наименьшими тяговыми усилиями. Критическая глубина рыхления hкр (в заявляемой системе - устанавливается вручную), рекомендуемая авторами Ю.А. Ветровым и Е.Д. Томиным определяется, соответственно, как hкр=(2,5…4)b и hкр=(4…4,5)b, где b - ширина зуба рыхлителя.

В основу алгоритма работы электронного блока управления ЭБУ ГМТ положен характер зависимости изменения сопротивления резанию Рр породы от угла резания α в пределах принятого диапазона (25°-45°): Pp=ƒ(α). Исходя из тягового баланса, тяговое усилие трактора равно тяговому сопротивлению, величина которого пропорциональна сопротивлению резания породы.

В процессе изменения нагрузки при работе рыхлителя для сохранения тягового баланса ЭБУ производит регулирование при помощи подключенных к нему цепями управления C1 и С2 распределителя Р2 и цилиндра Ц3 сопротивления резанию породы и, соответственно, тягового сопротивления, путем изменения угла резания α рыхлителя, а также автоматическое бесступенчатое регулирование тягового усилия и скорости трактора.

При увеличении сопротивления резанию породы и соответствующей подаче электронным блоком управления ЭБУ электрического сигнала по цепи управления C1 золотник 2.1 распределителя Р2 опускается вниз. В этой позиции верхняя гидролиния управления золотником 2.2 будет находиться под давлением насоса H1 или пневмогидроаккумулятора АК, а нижняя - соединена со сливом. В результате, золотник 2.2 также переместится вниз и направит поток рабочей жидкости в поршневую полость цилиндра Ц3, штоковая полость которого постоянно гидравлически соединена с насосом H1 или пневмогидроаккумулятором АК.

Ввиду различных эффективных (воспринимающих давление) площадей поршневой и штоковой полостей цилиндра Ц3, его шток будет выдвигаться, что приведет к уменьшению угла резания рыхлителя. Этот процесс будет происходить до тех пор, пока подача управляющего сигнала электронным блоком управления ЭБУ по цепи С1 не прекратится, после чего золотники 2.1 и 2.2 возвращаются под действием пружин в нейтральную позицию, выдвижение штока цилиндра Ц3 прекращается.

При уменьшении сопротивления резанию породы управляющий электрический сигнал от электронного блока управления ЭБУ поступает по цепи управления С2, что вызывает перемещение золотника 2.1 вверх. В этой позиции нижняя гидролиния управления золотником 2.2 находится под давлением насоса H1 или пневмогидроаккумулятора АК, а верхняя соединена со сливом. В результате золотник 2.2 распределителя Р2 также переместится вверх и соединит поршневую полость цилиндра Ц3 со сливом. Так как штоковая полость цилиндра Ц3 постоянно находится под давлением вспомогательного насоса Н2 или пневмогидроаккумулятора АК, то его шток будет втягиваться до тех пор, увеличивая при этом угол резания рыхлителя, пока не прекратится подача сигнала управления от электронного блока управления ГМТ трактора.

При снижении давления в пневмогидроаккумуляторе АК до минимального, гидроуправляемый распределитель Р2/2 закрывается, и питание цилиндра Ц3 вновь осуществляется от насоса H1 при одновременной зарядке пневмогидроаккумулятора АК. Схема предусматривает зарядку пневмогидроаккумулятора АК и от вспомогательного насоса Н2 сервоуправления бортовыми фрикционами трактора.

Заявляемая схема гидропривода рыхлителя обладает свойством приспосабливаться к грунтовым условиям, автоматически изменяя угол резания рыхлителя с учетом сопротивления резанию породы посредством цепей управления электронного блока управления ГМТ трактора. Снижение при этом сопротивления резанию породы позволяет направить запас мощности двигателя на повышение производительности рыхлителя.

Автоматическая система управления углом резания рыхлителя, содержащая гидробак, основной и вспомогательный насосы, предохранительный клапан, основной распределитель гидропривода рыхлителя, исполнительные цилиндры подъема-опускания и цилиндр изменения угла резания рыхлителя, распределитель с электромагнитным управлением, обмотки управления которого подключены к блоку управления, снабженному датчиком нагрузки двигателя, отличающаяся тем, что штоковая полость цилиндра изменения угла резания постоянно сообщена с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной линии основного насоса или к напорной линии вспомогательного насоса, к напорным линиям обоих насосов подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора, выход двухпозиционного распределителя соединен сливной линией с гидробаком, распределитель с электромагнитным управлением выполнен двухкаскадным и подключен между рабочим отводом пневмогидроаккумулятора и сливной линией, золотник первого каскада распределителя с электромагнитным управлением имеет электрические цепи управления, связанные с электронным блоком управления гидромеханической трансмиссией трактора, снабженным датчиком частоты вращения выходного вала гидромеханической трансмиссии, золотник второго каскада - гидроуправляемый, при этом выход двухкаскадного распределителя подключен к поршневой полости цилиндра изменения угла резания рыхлителя.