Способ формирования толстостенных оболочечных конструкций на основе полимерных композиционных материалов

Иллюстрации

Показать всеИзобретение относится к области изготовления баллонов высокого давления, представляющих собой двухслойную конструкцию из стального корпуса (лейнера) и толстостенной композитной оболочки на основе непрерывных волокон и эпоксидных связующих. Способ формирования толстостенных оболочечных конструкций на основе полимерных композиционных материалов позволяет устранить деформации металлического лейнера, возникающие на стадии намотки, и препятствовать появлению трещин в структуре композитной оболочки при обеспечении минимальной трудоемкости процесса ее изготовления за счет использования предварительного отверждения заготовки после намотки пакета слоев толщиной 2-10 мм с последующей укладкой оставшегося количества слоев и окончательным отверждением оболочки по многоступенчатому режиму, общее время которого задается из условия 1,2-1,4 часа на 1 мм толщины композита. 3 ил., 4 пр.

Реферат

Изобретение относится к области изготовления баллонов высокого давления, представляющих собой двухслойную конструкцию из металлического корпуса (лейнера) и толстостенной композитной оболочки на основе непрерывных волокон и эпоксидных связующих.

Одним из основных методов изготовления оболочечных конструкций является мокрая намотка. Суть метода заключается в укладке армирующего материала, сформированного в ленту, на металлический лейнер, выступающий в роли оправки, посредством раскладывающего устройства, движение которого задается управляющей программой. При этом пропитка армирующего наполнителя термореактивным эпоксидным связующим происходит непосредственно в процессе намотки.

Известен способ изготовления оболочечных конструкций, принятый авторами за прототип (Воробей В.В., Маркин В.Б. Основы технологии и проектирования корпусов ракетных двигателей. Новосибирск: Наука, 2003. - 164 с.), согласно которому отверждение изделия проводится после укладки всех слоев армирующего материала по следующему режиму:

- подъем температуры до 120°C со скоростью 2°C/мин;

- выдержка при 120°C в течение 1 часа;

- подъем температуры до 177°C со скоростью 2°C/мин;

- выдержка при температуре 177°C в течение 2 часов;

- охлаждение до 50°C произвольно.

Данный способ имеет ряд недостатков. Сжимающие нагрузки, возникающие при укладке большого количества слоев армирующего материала, приводят к деформации металлического лейнера, вплоть до полного его разрушения. Кроме того отверждение толстостенных композитов по вышеуказанному режиму сопровождается возникновением больших перепадов температур по толщине композитной оболочки (~120°C). Неравномерный прогрев толстостенной конструкции приводит к первоочередному отверждению более нагретых поверхностных слоев и, как следствие, накоплению макроскопических напряжений в композиционном материале, что способствует снижению прочностных характеристик оболочки и появлению трещин в ее структуре.

Известен способ изготовления толстостенных органопластиков посредством послойной намотки, принятый авторами за прототип (Р.С. Зиновьев, В.Я. Савицкий, Ю.А. Мережко, В.С. Ивановский. Исследование характеристик армированных реактопластов при изготовлении подшипников скольжения методом послойной намотки // Известия высших учебных заведений. Поволжский регион. 2013. - №4. - С. 140-155). Суть метода заключается в укладке на оправку определенного числа слоев (пакета слоев) с последующим их отверждением. Затем на заготовку наматывается следующий пакет слоев и снова отверждается. Указанные операции проводятся до достижения требуемой величины наружного диаметра изделия.

К недостаткам способа послойной намотки можно отнести высокую трудоемкость и длительность технологического процесса изготовления конструкции, что связано с большим количеством операций по загрузке и выгрузке изделия из конвективной печи с последующей его установкой на намоточный станок. Время, затрачиваемое на изготовление оболочки диаметром 1200 мм с толщиной стенки 70 мм, достигает 500 часов.

Технической задачей настоящего изобретения является устранение деформации металлического лейнера, возникающей на стадии намотки, и препятствие появлению трещин в структуре композитной оболочки при обеспечении минимальной трудоемкости процесса ее изготовления.

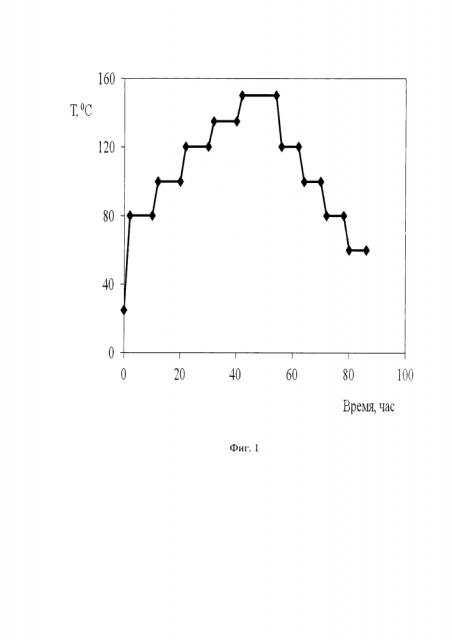

Техническая задача решается за счет использования предварительного отверждения заготовки после намотки пакета слоев толщиной 2-10 мм с последующей укладкой оставшегося количества слоев и окончательным отверждением оболочки по многоступенчатому режиму, общее время которого задается из условия 1,2-1,4 часа на 1 мм толщины композита (фиг. 1).

Использование предварительного отверждения заготовки способствует увеличению жесткости металлического лейнера, что препятствует его деформации в процессе намотки оставшегося количества слоев.

Многоступенчатый режим отверждения по сравнению с указанным в прототипе способствует снижению перепада температур по толщине стенки композиционного материала в процессе его нагрева и охлаждения, обеспечивая тем самым равномерность протекания процесса отверждения связующего и, как следствие, получение однородной структуры изделия, характеризующейся отсутствием трещин.

Предложенная технологическая схема превосходит послойную намотку за счет сокращения времени, затрачиваемого на изготовление оболочечной конструкции, что обусловлено меньшим количеством операций по загрузке и выгрузке изделия из конвективной печи и установке его на намоточный станок.

Время, затрачиваемое на изготовления оболочки с толщиной стенки 70 мм, составляет 400 часов, что снижает трудоемкость процесса отверждения на 25% по сравнению с послойной намоткой.

Ниже приводятся конкретные примеры реализации заявленного технического изобретения.

Пример 1

Изготовление баллона высокого давления, представляющего собой двухслойную конструкцию из стального корпуса (лейнера) и органопластиковой оболочки диаметром 1200 мм с толщиной стенки 70 мм, проводили в соответствии с прототипом, согласно которому отверждение изделия должно осуществляться после укладки всех слоев армирующего материала по следующему режиму:

- подъем температуры до 120°C со скоростью 2°C/мин;

- выдержка при 120°C в течение 1 часа;

- подъем температуры до 177°C со скоростью 2°C/мин;

- выдержка при температуре 177°C в течение 2 часов;

- охлаждение до 50°C произвольно.

После укладки пакета слоев толщиной 11 мм на металлический лейнер последний полностью деформировался под действием сжимающих сил, вследствие чего процесс изготовления изделия был остановлен.

Пример 2

Изготовление баллона высокого давления, представляющего собой двухслойную конструкцию из стального корпуса (лейнера) и органопластиковой оболочки диаметром 1200 мм с толщиной стенки 70 мм, проводили методом послойной намотки с поочередной укладкой на оправку и отверждением 8 пакетов слоев. Суммарное время, затраченное на изготовление баллона высокого давления с учетом времени, необходимого на загрузку и выгрузку его из конвективной печи, составило ~504 часа.

Пример 3

Изготовление баллона высокого давления, представляющего собой двухслойную конструкцию из стального корпуса (лейнера) и органопластиковой оболочки диаметром 1200 мм с толщиной стенки 70 мм осуществляли в соответствии с разработанным способом: после намотки пакета слоев толщиной 8 мм оболочка прошла предварительное отверждение с последующей укладкой оставшегося количества слоев и окончательным отверждением по многоступенчатому режиму, представленному на Фиг. 1, в течение 86 часов. Суммарное время, затраченное на изготовления баллона высокого давления, составило ~396 часов.

Пример 4

Изготовление баллона высокого давления, представляющего собой двухслойную конструкцию из стального корпуса (лейнера) и стеклопластиковой оболочки диаметром 600 мм с толщиной стенки 16 мм осуществляли в соответствии с разработанным способом: после намотки пакета слоев толщиной 4 мм оболочка прошла предварительное отверждение с последующей укладкой оставшегося количества слоев и окончательным отверждением по многоступенчатому режиму, представленному на Фиг. 2, в течение 22 часов. Суммарное время, затраченное на изготовления баллона высокого давления, составило ~68 часов.

Пример 5

Изготовление баллона высокого давления, представляющего собой двухслойную конструкцию из стального корпуса (лейнера) и стеклопластиковой оболочки диаметром 900 мм с толщиной стенки 30 мм осуществляли в соответствии с разработанным способом: после намотки пакета слоев толщиной 8 мм оболочка прошла предварительное отверждение с последующей укладкой оставшегося количества слоев и окончательным отверждением по многоступенчатому режиму, представленному на Фиг. 3, в течение 42 часов (Фиг. 2). Суммарное время, затраченное на изготовления баллона высокого давления составило ~167 часов.

Способ формирования толстостенных оболочечных конструкций на основе полимерных композиционных материалов, отличающийся тем, что используют предварительно отвержденную заготовку после намотки пакета слоев толщиной 2-10 мм с последующей укладкой оставшегося количества слоев и окончательным отверждением оболочки по многоступенчатому режиму, общее время которого задается из условия 1,2-1,4 часа на 1 мм толщины композита.