Фильтр для очистки жидкостей и газов

Иллюстрации

Показать всеИзобретение относится к средствам очистки жидкостей и газов методом фильтрации как в различных отраслях промышленности (в химической, пищевой, медицинской, в сельском хозяйстве и др.), так и в быту. Аппарат для фильтрации жидкостей и газов включает корпус, в котором соосно установлены центральная распределительная труба с перемычкой и отверстиями и мембранные фильтрующие элементы, закрепленные между чашей и решеткой, адсорбент, штуцеры сбора фильтрата и обратной промывки фильтрующих элементов, расположенный между корпусом аппарата и фильтрующими элементами перфорированный элемент, отверстия на котором нанесены со смещением друг относительно друга. Мембранные фильтрующие элементы изготовлены из керамики, полученной при термообработке формуемых изделий, например трубчатой формы, в составе которых преобладает оксид алюминия Al2O3. Адсорбент представляет собой углеродный картридж в кассете. Технический результат: повышение производительности, увеличение срока службы и эффективности работы аппарата. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к средствам очистки жидкостей и газов методом фильтрации как в различных отраслях промышленности (в химической, пищевой, медицинской, в сельском хозяйстве и др.), так и в быту.

Технический результат - создание аппаратов для фильтрации различных жидкостей, вплоть до высококонцентрированных (суспензий), а также газов, фильтрующие элементы которых имеют высокую стойкость к химически активным веществам (кислотам, щелочам и др.). При этом получаемые продукты (фильтраты) имеют высокое качество, а аппарат может быть одной из ступеней очистки вещества для достижения его степени очистки до установленных стандартами и/или другими нормативными документами норм.

Известен аппарат (RU №2063785, B01D 29/00, от 20.07.96) для фильтрации жидкостей, включающий корпус, в котором соосно установлены центральная распределительная труба с рядами отверстий и набор трубчатых мембранных элементов, укрепленных в трубной решетке, крышку с патрубком, днище, кольцевую чашку для заглушки концов мембранных элементов и герметизирующие уплотнения между крышкой и трубной решеткой.

Недостатками известного способа являются:

- сложная сборка и разборка аппарата;

- в случае выхода из строя части мембранных элементов невозможна быстрая замена всего набора мембранных элементов вследствие герметичного крепления в трубной решетке;

- аппарат не обладает компактностью для параллельного подключения нескольких таких аппаратов в единое фильтрующее устройство из-за наличия входного и выходного патрубков, расположенных под углом в 90° к корпусу;

- уменьшающееся в одном направлении (сверху вниз) количество отверстий в центральной распределительной трубе и их сечение не способствуют качественному мембранному распределению при изменении движения жидкости в аппарате на противоположное.

Наиболее близким техническим решением является аппарат для фильтрации жидкостей (RU 117312 U1 МПК B01D 63/00, от 09.11.2011). Недостатками известного способа являются:

- ограничение производительности аппарата для фильтрации жидкостей посредством двухрядного расположения фильтрующих элементов;

- невозможностью механической очистки поверхностей фильтрующих элементов от задерживаемых частичек при фильтрации и образующихся отложений микроорганизмов в случае длительного перерыва в использовании фильтра. При этом наружный ряд фильтрующих элементов, ближайший к корпусу фильтра, возможно качественно очистить на 40-60%, а второй ряд (ближний к трубе) недоступен для механической очистки;

- попытка механической очистки всех фильтрующих элементов может привести к их повреждению и выводу фильтра из эксплуатации;

- наличие застойных зон вокруг фильтрующих элементов при подаче воды (растворов) по центральной трубе, что снижает производительность фильтра за счет образующегося осадка на поверхности фильтрующих элементов, а также повышает трудоемкость в его обслуживании;

- обратная промывка имеет низкую эффективность за счет потери гидравлического давления и, соответственно, скоростей омовения наружных поверхностей фильтрующих элементов при прохождении промывной жидкости через стенку фильтрующего элемента.

Решение технической задачи предлагаемого изобретения обеспечивается тем, что аппарат для фильтрации жидкостей и газов имеет цилиндрический, прямоугольный или другой многогранной формы корпус, в котором соосно центральной распределительной трубе располагаются мембранные фильтрующие элементы трубчатой формы, закрепленные между чашей и решеткой в заданном порядке, изготовленные из керамики, полученной при термообработке формуемых изделий, в составе которых преобладает оксид алюминия (Al2O3). Керамические фильтрующие элементы могут иметь нанесенное мембранное покрытие как с наружной поверхности этих элементов, так и с внутренней. Причем размер пор покрытия существенно отличается от величины пор керамических трубок (подложек).

Фильтрующие элементы располагаются рядами по окружности радиально относительно центральной распределительной трубы. Рядов может быть один, два и более, что значительно повышает и/или регулирует производительность аппарата. При этом крепление каждого ряда фильтрующих элементов выполняется таким образом, чтобы при их разборке (сборке) при обслуживании каждый ряд был независим друг от друга, что существенно облегчает их сервисное обслуживание, в т.ч. очистку фильтрующих элементов или их замену.

Для герметизации в разъемных элементах решетки делаются проточки и пазы для размещения в них уплотнений. При этом количество проточек, пазов и уплотнений совпадает с количеством рядов фильтрующих элементов или меньше этих рядов на единицу или более.

В целях исключения смещения (в процессе работы аппарата) в разъемных элементах решетки между рядами фильтрующих элементов делаются устройства (выступы - фиксаторы), фиксирующие положения этих элементов при сборке и/или разборке аппаратов.

В целях повышения турбулентности движения потока фильтруемой среды между корпусом аппарата и фильтрующими элементами устанавливается перфорированный элемент конструкции. Отверстия на перфорированном элементе наносятся со смещением друг относительно друга так, чтобы обеспечить попадание турбулентных потоков очищаемой жидкости не менее чем на два ближайших ряда фильтрующих элементов. При этом фильтрующие элементы в этих рядах размещаются со смещением друг относительно друга с минимальным перекрытием фильтрующих поверхностей с целью наиболее полного контакта с потоком жидкости, проходящей через отверстия в перфорированном элементе конструкции. Между рядами фильтрующих элементов делаются фиксаторы, стопорящие положения этих элементов при сборке и/или разборке аппаратов. Площадь отверстий перфорации должна быть меньше площади отверстий в центральной распределительной трубе не менее чем, на 10% - для поддержания турбулентности движения фильтруемой жидкости и более эффективного омывания поверхностей фильтрующих керамических элементов.

Для фиксирования перфорированного элемента конструкции в соответствующих деталях этой конструкции делаются проточки соответствующих диаметра и ширины.

Кроме керамических фильтрующих элементов в аппарате может быть размещен углеродный картридж, помещенный как самостоятельный элемент или в металлическую и/или пластиковую кассету для функций дополнительной очистки жидкостей или газов.

Для обратной промывки фильтрующих элементов и/или подачи фильтруемых веществ на мембранные элементы, аппарат оснащен дополнительными штуцерами

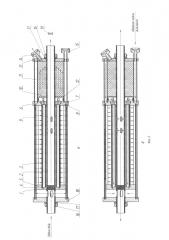

Сущность предлагаемого изобретения (вариант для 2-х рядов фильтрующих элементов) поясняется чертежом, где:

на фиг. 1 - изображен общий вид аппарата для фильтрации жидкостей и газов;

на фиг. 2 - продольный разрез аппарата, а) - прямая подача жидкости, б) - обратная подача фильтрата;

на фиг. 3 - вариант 2-х рядной разъемной конструкции фильтрующих элементов;

на фиг. 4 - перфорированный элемент конструкции.

Аппарат для фильтрации жидкостей и газов содержит: корпус - 1; центральная распределительная труба - 2; фильтрующий керамический элемент - 3; чаши для заглушки и герметизации керамических элементов - 4, 5; решетка для фиксации фильтрующих элементов - 6; оправка - 7 с проточками под корпус, перфорированный элемент, кассету и решетку 6; уплотнительная прокладка - 8; перфорированный элемент - 9; углеродный картридж - 10; кассета под углеродный картридж (адсорбент) - 11; прокладка из углеродного нетканого материала под углеродный картридж - 12; крышка аппарата с проточками под корпус и кассету под углеродный картридж - 13; штуцер сбора фильтрата - 14; штуцер обратной промывки фильтрата - 15; гайка - 16; шайба - 17; дно аппарата с проточками под корпус и перфорированный элемент - 18; вентиль - 19; фиксатор - 20; паз под элемент фиксации конструкции - 21.

Аппарат для фильтрации жидкостей и газов работает как в режиме фильтрации рабочих сред, промывки фильтрующих элементов, так и временного отключения операции фильтрации для прохождения жидкостей и газов прямотоком без их очистки.

Аппарат для фильтрации жидкости и газов работает следующим образом (Фиг. 2а).

Закрывается вентиль 19 на центральной распределительной трубе и открывается штуцер сбора фильтрата 14 (штуцер обратной промывки фильтра 15 - закрыт). Жидкость подается в трубу и через отверстия под напором (благодаря наличию перемычки в трубе) течет вдоль корпуса, протекает через отверстия перфорированного элемента 9, турбулентным потоком попадает на фильтрующие керамические элементы 3 с нанесенным мембранным покрытием и, благодаря давлению, проникает во внутреннюю полость этих элементов. Далее, из трубчатых фильтрующих элементов жидкость, проходя через решетку, попадает в углеродный картридж 10, где дополнительно очищается и выходит через штуцер сбора фильтрата 14.

Аппарат может работать в режиме промывки фильтрующих элементов (Фиг. 2б).

В этом случае закрываются штуцер сбора фильтрата 14, а в штуцер обратной промывки фильтров 15 подается фильтрат, который проходит между корпусом 1 и кассетой 11 с углеродным картриджем 10, через отверстия в кассете и решетке 6 входит внутрь фильтрующих элементов 3 и выходит через их поверхность, тем самым очищая поры и поверхность фильтрующих элементов от задержанных в процессе фильтрации частичек, микроорганизмов и др. Далее раствор проходит через отверстия и попадает в центральную распределительную трубу, выходя в сборную емкость, откуда жидкость вновь может подаваться на фильтрацию или концентрирование.

1. Аппарат для фильтрации жидкостей и газов, включающий корпус, в котором соосно установлены центральная распределительная труба с перемычкой и отверстиями и мембранные фильтрующие элементы, закрепленные между чашей и решеткой, адсорбент, штуцеры сбора фильтрата и обратной промывки фильтрующих элементов, отличающийся тем, что он снабжен расположенным между корпусом аппарата и фильтрующими элементами перфорированным элементом, отверстия на котором нанесены со смещением друг относительно друга, мембранные фильтрующие элементы изготовлены из керамики, полученной при термообработке формуемых изделий, например, трубчатой формы, в составе которых преобладает оксид алюминия Al2O3, адсорбент представляет собой углеродный картридж в кассете.

2. Аппарат по п. 1, отличающийся тем, что фильтрующие керамические элементы могут иметь нанесенное мембранное покрытие как с наружной поверхности, так и с внутренней поверхности этих элементов.

3. Аппарат по п. 1, отличающийся тем, что фильтрующие элементы располагают и фиксируют внутри аппарата рядами, радиально по окружности относительно центральной распределительной трубы, и таких рядов может быть один, два и более.

4. Аппарат по п. 1, отличающийся тем, что в разъемных элементах крепления фильтрующих элементов делаются проточки и пазы для размещения в них уплотнений, при этом количество проточек, пазов и уплотнений совпадает с количеством рядов фильтрующих элементов или меньше этих рядов на единицу или более.

5. Аппарат по любому из пп. 1, 3, отличающийся тем, что отверстия на перфорированном элементе конструкции наносятся таким образом, чтобы обеспечить попадание турбулентных потоков очищаемой жидкости не менее чем на два ряда фильтрующих элементов, расположенных вблизи от перфорированного элемента, при этом площадь отверстий перфорации меньше площади отверстий в центральной распределительной трубе не менее чем на 10%.

6. Аппарат по п. 1, отличающийся тем, что в разъемных элементах решетки между рядами фильтрующих элементов делаются фиксаторы, стопорящие положения этих элементов при сборке и/или разборке аппаратов.

7. Аппарат по п. 1, отличающийся тем, что керамические фильтрующие элементы в ближайших двух рядах от перфорированного элемента размещаются со смещением друг относительно друга с минимальным перекрытием фильтрующих поверхностей с целью максимального контакта с жидкостью, проходящей через отверстия в перфорированном элементе.