Способ упрочнения углеродного волокна

Иллюстрации

Показать всеИзобретение относится к упрочнению углеродных волокон (УВ), используемых для получения композиционных материалов. Способ упрочнения углеродных волокон включает термообработку с протягиванием волокон через зону нагрева. Термическую обработку проводят в зоне высокотемпературного нагрева 2500-3000°С, в инертной атмосфере, в течение 18-32 секунд, с приложением нагрузки на обрабатываемое волокно в диапазоне от 1,0 до 3,75 г/текс за счет разности скоростей подающих и принимающих механизмов. Величина нагрузки на обрабатываемое волокно обратно пропорциональна времени пребывания в зоне высокотемпературного нагрева. Кроме того, может проводиться дополнительная пропитка УВ аппретирующим составом водного раствора поливинилового спирта 6-8 г/литр и сушка в кварцевой трубчатой печи, с увеличением температуры в зависимости от времени пребывания в зоне сушки от 60 до 120 секунд в пределах 130-300°С. Изобретение позволяет получить углеродное волокно с повышенным значением предельной прочности на разрыв до 10% и повышенным значением модуля упругости до 50-60%. 1з.п. ф-лы, 8ил, 3 табл

Реферат

Основной областью применения углеродных волокон являются композиционные материалы. Данные материалы не уступают по прочности металлам и при этом гораздо их легче, обладают высокой изностостойкостью и устойчивостью к коррозии. Имея такие характеристики, композиционные материалы на основе углеродного волокна находят применение во многих отраслях, начиная производством спортивного инвентаря и заканчивая производством деталей для самолетов.

Физико-механические характеристики композиционных материалов напрямую зависят от качества углеродного волокна, входящего в их состав. Углеродные волокна могут быть использованы в авиационно-космической, машиностроительной и других областях как наполнители современных композиционных материалов. Изобретение относится к области технологических процессов, производства углеродных волокон, частности процесса их упрочнения. В процессе изготовления углеродное волокно накапливает дефекты и микронапряжения, и прочность его значительно ниже теоретически возможной.

Известны способы упрочнения УВ за счет нанесения разнообразных аппретов (1). А так же известен способ упрочнения УВ (2) согласно которому УВ упрочняют шлихтованием, стремясь к образованию шлихтующего покрытия на элементарных волокнах. Способ шлихтования УВ заключается в следующем: непосредственно после получения УВ на их поверхность наносят 0,7-2,0% термопластичного полимера (ПМ) или эпоксидной смолы без отвердителя, что и служит шлихтующим агентом.

Недостаток вышеуказанных способов в том, что после операций аппретирования или шлихтования углеродные волокна имеют невысокий уровень упрочнения.

Известен способ упрочнения углеродного волокна путем нанесения углеродных наноструктур на поверхность филаментов углеродного волокна (3), путем пропитки в инертной атмосфере раствором фуллерена С60 или коллоидным раствором (золем) фуллерен содержащей сажи или черни. После нанесения на углеродное волокно фуллерена С60 дополнительно проводят его активацию путем облучения лазерным излучением в ультрафиолетовом или видимом диапазоне, либо облучением от интенсивной УФ-лампы, либо обработкой в установке с ионной или электронной пушкой.

Однако этот способ недостаточно эффективен, поскольку достигаемое относительное увеличение прочности не велико, а применение дополнительных операций облучения значительно повышает себестоимость конечного продукта.

Наиболее близким по технической сущности является способ упрочнения углеродного волокна при помощи двухстадийной термообработки (4). В данном способе понижают концентрацию микронапряжений в углеродном волокне, возникающих при его производстве. Способ упрочнения углеродных волокон содержит термообработку в две стадии, включающие нагрев до температур 500-1200°С и последующее охлаждение до 30-100°С в течение 1,5-15 мин. При этом нагрев и охлаждение производят в инертной атмосфере путем протягивания волокон через градиентную печь, содержащую различные температурные зоны.

Недостатком метода является то, что при помощи описанной термообработки устраняются лишь микронапряжения, при этом дефекты и микротрещины на углеродном волокне остаются.

Задачей предлагаемого технического решения является разработка технологии, которая обеспечила бы получение УВ с повышенной прочностью за счет понижения и (или) полного исключения внутренних напряжений в УВ. Кроме того, задачей является упрощение стадии упрочнения УВ, а также аппаратурного оформления.

Поставленная задача решается благодаря тому, что способ упрочнения углеродных волокон, включает термообработку с протягиванием волокон через зону нагрева и отличается тем, что термическую обработку проводят в зоне высокотемпературного нагрева 2500-3000°С, в инертной атмосфере, в течении 18-32 секунд, с приложением нагрузки на обрабатываемое волокно в диапазоне от 1,0 до 3,75 г/текс за счет разности скоростей подающих и принимающих механизмов. Кроме того, может проводиться дополнительная пропитка УВ аппретирующим составом водного раствора поливинилового спирта 6-8 г/литр и сушка в кварцевой трубчатой печи, с увеличением температуры в зависимости от времени пребывания в зоне сушки от 60 до 120 секунд в пределах 130-300°С.

Способ термообработки углеродного волокна проводят в печи с углеродным трубчатым резистивным нагревательным элементом, имеющим зону высокотемпературного нагрева (графитации) 2500-3000°С и инертную атмосферу (например, аргон), с пребыванием углеродного волокна в зоне нагрева в течение 18-32 секунд, (фиг. 1) Углеродный трубчатый резистивный нагревательный элемент выполнен в виде трубы, комбинированного типа из конструкционного графита марки, например ГМЗ и пирографита, длина его составляет ≥175 мм, что соответствует при заявляемом нагружении углеродного волокна времени его пребывания в зоне высоких температур от 18 до 32 секунд. Экспериментально установлено, что уменьшение длины нагревательного элемента положительно не сказывается на упрочнении углеродного волокна. Именно температурный режим 2500-3000°С позволяет провести упрочнение углеродного волокна до необходимых параметров. В предлагаемом техническом решении применен способ нагружения углеродного волокна за счет изменения скорости подающих и принимающих механизмов - с использованием таких механизмов, как семивальцы или без использования семивальцев с помощью муфты фрикционного тормоза на подающем шпулярнике в приемно-намоточном устройстве. Приводящая к наилучшим результатам по физико-механическим свойствам конечного продукта наименьшая скорость прохождения углеродного волокна через реакционную зону составляет 20 м/ч, что соответствует 32 секундам пребыванию его в зоне нагрева, наибольшая 35 м/ч включительно - соответственно 18 секунд. Разности скоростей подающих и принимающих механизмов находятся в диапазоне +5%-+12%, что соответствует нагрузке на углеродное волокно F=1,0-3,75 г/текс. Экспериментально установлено, что при вытяжке обрабатываемого углеродного волокна меньше 1,0 г/текс, упрочнение углеродного волокна происходит не достаточно, а увеличение вытяжки углеродного волокна более 3,75 г/текс ухудшает структурные особенности упрочняемого волокна. Для нанесения аппретирующего состава использовали пропиточную ванну с последующим просушиванием в кварцевой трубчатой печи. Дополнительную пропитку углеродного волокна проводят аппретирующим составом водного раствора поливинилового спирта 6-8 г/литр. Сушку - в кварцевой трубчатой печи с увеличением температуры в зависимости от времени пребывания в зоне сушки от 60 до 120 секунд в пределах 130-300°С. Интервал температур подобран экспериментально. Сушку аппретированного волокна производят при температуре 130°С при минимальной скорости протяжки 20 м/час и при температуре до 300°С, при максимальной скорости 35 м/час. При минимальной скорости протяжки достаточная температура сушки после аппретирования составляет 130°С, при более низкой температуре углеродное волокно остается влажным. При максимальной скорости протяжки достаточная температура сушки после аппретирования составляет 300°С, при более низкой температуре в углеродном волокне остается влага. Влажное углеродное волокно в дальнейшем, при высыхании, слипается на бобине (катушке) и не может использоваться далее.

Схема процесса получения упрочненного углеродного волокна представлена на фиг. 1.

Фиг. 1 - Схема установки для термической обработки углеродного волокна. 1 - печь предкарбонизации; 2 - печь карбонизации (графитации); 3 - печь сушки; 4 - шпулярник для подачи жгутов; 5 - приемно-намоточное устройство; 6 - подающиее и принимающие семивальцы; 7 - нейтрализатор; 8 - емкость инертного газа; 9 - емкость воздуха; 10 - газовый затвор; 11 - трехвальцы; 12 - пропиточная ванна.

Способ в соответствии с предлагаемым решением осуществляют следующим образом:

В примерах конкретного применения использовали углеродное волокно марки T-700SC и Т-70012К производство Корея и Япония соответственно, и углеродное волокно торговой марки А-42 для нити 12К и А-38 для нити 6К типа «AKSACA» производство Турция. Транспортировку исходного высокопрочного углеродного волокна - жгутика производят через нагревательный элемент, имеющий зону высокотемпературного нагрева в диапазоне 2500-3000°С и длину нагревательного элемента L≥175 мм, Транспортировку осуществляют пропусканием жгутика через подающие и принимающие механизмы (с использованием таких механизмов как семивальцы или без использования семивальцев с помощью тормозной муфты на подающем шпулярнике в приемно-намоточном устройстве) с разной скоростью подающего и принимающего механизма. Наименьшая скорость 10 м/ч, наибольшая до 300 м/ч, что соответствует времени τ=2,1 секунды - 63 секунды. Транспортировку исходного жгутика проводят с приложением нагрузки на него за счет разности скоростей подающих и принимающих механизмов в диапазоне нагрузки F=1,0-3,75 г/текс. Способ получения упрочненного углеродного волокна дополнительно может включать нанесение аппрета с установкой дополнительной зоны нагрева - для просушки волокна с аппретом. При этом установка включает дополнительную опцию - заправка обрабатываемого жгутика через трех вальцы ванны для нанесения аппрета, через печь сушки и далее на приемно-намоточное устройство фиг. 1.

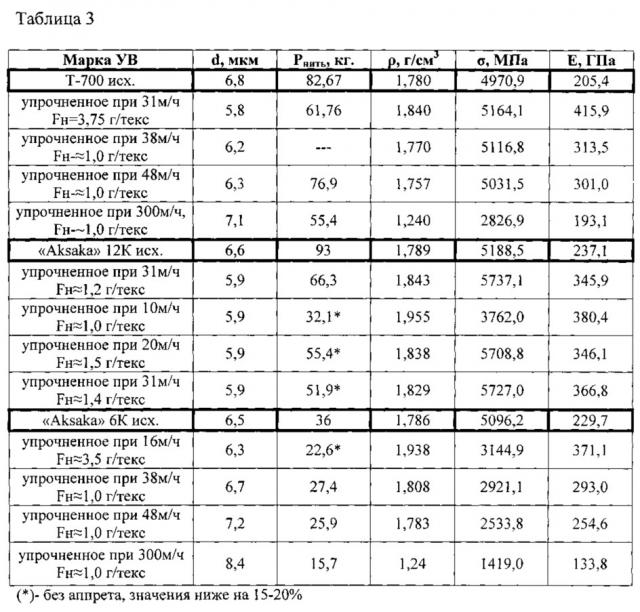

Температура термообработки 2500-3000°С, скорость протяжки жгутика 10, 16, 20, 31, 38, 48, 300 м/ч, с приложением нагрузки на обрабатываемый жгутик в диапазоне от 1,0 до 3,75 г/текс. Примеры конкретного выполнения были проведены как с пропиткой аппретом жгутика углеродного волокна, так и без нее. Данные по исследованию свойств упрочненного углеродного волокна по предлагаемому способу с помощью конкретных примеров сведены в таблицы 1, 2, 3.

Исследование структуры углеродного волокна и свойств полученного продукта проводили следующими методами:

- структура углеродного волокна - оптическая микроскопия, сканирующая электронная микроскопия;

- элементный состав углеродного волокна по методике МИ 00200851-321-2009 «Методика определения углерода, водорода, азота в углеродных материалах на элементном анализаторе Euro ЕА3000»; МИ 00200851-323-2009 «Атомно-эмиссионое определение алюминия, бора, ванадия, железа, кадмия, кальция, кобальта, кремния, магния, марганца, меди, молибдена, никеля, палладия, титана, хрома в углеродных материалах»; содержание кремния по ГОСТ 23463-79.

Проведенные авторами предлагаемого изобретения экспериментальные исследования и испытания показали, что при создании определенных условий (например Т≈3000°С, ω≥5%, V=20-35 м/ч, F≈1,2 г/текс), за время пребывания углеродного волокна в высокотемпературной зоне τ≈18-32 секунды, происходит перестройка его структуры, что подтверждается увеличением прочности и модуля Юнга, от первоначального значения (Таблица 3). При времени пребывании менее 18 секунд структура углеродного волокна формируется под воздействием термодеструкции, сопровождающейся удалением гетероатомов (Таблица 1, 2), снижаются показания плотности, прочности, модуля упругости Юнга (фиг. 6, 7, 8), затем при значениях времени пребывания в высокотемпературной зоне в заявленных интервалах от 18 секунд до 32 секунд происходит реструктуризация углеродного волокна и оно упрочняется до максимальных значений. Это подтверждается изменениями рентгенограмм - рост показателя Lc, уменьшение d002, при этом наблюдается повышение содержания углерода до 99,5% и выше. А при значениях времени выше 32 секунд реструктуризация углеродного волокна продолжается с повышением плотности и модуля упругости Юнга, но с потерей прочности. При увеличении скорости протяжки до 300 м/ч, наблюдается комплексное снижение прочности, модуля Юнга и объемной плотности, при этом увеличивается диаметр филамента, изменение рентгенограмм - снижение показателя Lc, d002 - не меняется от скорости протяжки. Так же было отмечено, что в зависимости от условий вытяжки происходит изменение формы поперечного сечения филамента, с бобовидной формы у исходного (например, УВ типа «AKSACA»), на круглую форму у прошедшего обработку при нагрузке 1,0-3,75 г/текс, при скоростях 20-35 м/ч. Дополнительно установлена обратно пропорциональная зависимость нагрузки на углеродный жгут УВ типа «AKSACA» от времени пребывания в высокотемпературной зоне нагревателя, фиг. 5.

Фиг. 2 - Зависимость температуры в нагревателе от его длинны.

Фиг. 3 - Фотографии исходного (1, 3) и упрочненного УВ (2, 4). Фотографии 1, 2 получены на оптическом микроскопе, 3, 4 - на сканирующем электронном микроскопе.

Фиг. 4 - Зависимость модуля Юнга от нагрузки на обрабатываемый жгутик углеродного волокна в диапазоне от 1,0 до 3,75 г/текс. (1 - «Т-700»), (2 - «AKSACA»).

Фиг. 5 - Зависимость нагрузки на обрабатываемый жгутик от времени пребывания его в зоне нагрева, для УВ типа «AKSACA».

Фиг. 6 - Зависимость объемной плотности упрочненного углеродного волокна от времени пребывания в зоне нагрева, для УВ типа «AKSACA».

Фиг. 7 - Зависимость прочности на разрыв упрочненного углеродного волокна от времени пребывания в зоне нагрева, для УВ типа «AKSACA».

Фиг. 8 - Зависимость модуля Юнга упрочненного углеродного волокна от времени пребывания в зоне нагрева, для УВ типа «AKSACA».

Таблица 1. Таблица элементного состава УВ.

Таблица 2. Таблица изменения рентгеноструктурных характеристик УВ.

Увеличение модуля упругости повышается на 50%, дальнейшее увеличение нагрузки от 1,0 до 1,4 г/текс приводит к незначительному увеличению модуля до 60% от первоначального значения. Также отмечается повышение содержания углерода до 99,5% и выше.

Таблица 3. Таблица изменения физико-механических характеристик УВ.

Упрочнение УВ происходит за счет выполнения всех или нескольких перечисленных условий:

- изменения формы поперечного сечения филамента УВ, фиг. 2,

- повышение содержание углерода - таблица 1 - Таблица элементного состава УВ,

- перестройки структуры УВ - таблица 2 - Таблица изменения рентгеноструктурных характеристик УВ,

- увеличение прочности и/или модуля упругости - таблица 3 - Таблица изменения физико-механических характеристик УВ, фиг. 4, 7, 8.

Использование предлагаемого решения позволяет получить углеродное волокно с повышенным значением предельной прочности на разрыв до 10% и повышенным значением модуля упругости до 50-60%.

Источники информации

1. В.Я. Варшавский, «Углеродные волокна», Москва 2005 г., с. 500, Фиалков А.С. «Углерод межслоевые соединения и композиты на его основе», Москва 1997 г., с. 718.

2. Симамура С. "Углеродные волокна", 1987 г., с. 38-39.

3. Патент RU 2413799, МПК D01F 9/12, опубликован 10.03.2010.

1. Способ упрочнения углеродных волокон, включающий термообработку с протягиванием волокон через зону нагрева и отличающийся тем, что термическую обработку проводят в зоне высокотемпературного нагрева 2500-3000°C, в инертной атмосфере, в течение 18-32 секунд, с приложением нагрузки на обрабатываемое волокно в диапазоне от 1,0 до 3,75 г/текс за счет разности скоростей подающих и принимающих механизмов, причем величина нагрузки на обрабатываемое волокно обратно пропорциональна времени пребывания в зоне высокотемпературного нагрева.

2. Способ по п. 1, отличающийся тем, что проводится дополнительная пропитка углеродного волокна аппретирующим составом водного раствора поливинилового спирта 6-8 г/литр и сушка в кварцевой трубчатой печи с увеличением температуры в зависимости от времени пребывания в зоне сушки от 60 до 120 секунд в пределах 130-300°C.