Двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к двигателю внутреннего сгорания. В роторной секции двигателя c силовой цевочной муфтой основными силовыми звеньями являются три ее параллельных плоских диска треугольного профиля. Средний диск муфты, имеющий три круглых сквозных отверстия, принадлежит монолитному валу. Два боковых диска, на которых параллельно оси ротора своими двумя концами закреплены три цевки, являются боковыми крышками ротора. Одна из каждых цевок через свой ролик качения в профиле имеет непрерывный точечный контакт с внутренней цилиндрической поверхностью одного из сквозных отверстий диска вала. Механизм секции снабжен дополнительной боковой крышкой статора со сквозным осевым отверстием, закрепленной сбоку и параллельно между статором и одной статорной крышкой, на которой укреплен коренной подшипник вала. Эксцентрик секции с возможностью вращения установлен на роторе и статоре через шариковые подшипники качения, а также на одной из плоскостей своего диска вдоль эксцентрической оси он содержит дополнительный выступ в форме полого кругового цилиндра, на котором соосно и жестко закреплен круговой сектор диска его балансировочного противовеса. Противовес расположен за пределами объема рабочей полости статора между внешней плоскостью дополнительной боковой крышки и внутренней плоскостью той боковой статорной крышки, в которой соосно установлен коренной подшипник вала и шариковый подшипник качения, при помощи которого выступ эксцентрика опирается на статор. Изобретение направлено на повышение эффективности и надежности работы двигателя. 7 ил.

Реферат

Изобретение относится к области машиностроения, к двигателям внутреннего сгорания объемного вытеснения.

Известен четырехтактный поршневой двигатель внутреннего сгорания (ДВС) [С.Н. Богданов, М.М. Буренков, И.Е. Иванов «Автомобильные двигатели», издательство «Машиностроение», Москва, 1987 год, стр. 71, 254, 268, 318], состоящий, по меньшей мере, из одной поршневой секции с эксцентриковым валом, установленным с возможностью вращения на статоре в своих коренных подшипниках. Поршневая секция содержит полый цилиндр рабочей полости статора, внутри которого с возможностью линейно-осевого возвратно-поступательного движения перемещается цилиндр поршня. Через цилиндрический шарнир поршневого пальца и одной из двух головок шатуна от стержня шатуна поршень передает усилие такта рабочего хода газового заряда рабочего тела, находящегося между днищем поршня и стенками рабочей полости цилиндра статора, на силовой подшипник эксцентрика вала. Данный подшипник состоит из сопряженных цилиндрических поверхностей другой головки шатуна и шейки эксцентрика выходного силового вала секции. В такте рабочего хода заряда усилия поршня, переданные через шатун на силовой подшипник, создают вращающее усилие на рычаге эксцентрика вала, которое выражается физическим параметром момента силы вращения вала, являющегося конечным продуктом деятельности теплового двигателя, как преобразователя теплоты в механическую работу. Совокупное значение момента силы двигателя при конкретном числе оборотов вала за фиксированный промежуток времени характеризует собой физический параметр мощности механической энергии на валу двигателя, которая с данного выходного вала, практически без изменения своего значения, транслируется на соосно и жестко скрепленный с ним входной вал механизма нагрузки.

В глухой головке цилиндра статора поршневой секции установлены клапаны газораспределительного механизма для впуска свежего газового заряда очередного термодинамического цикла рабочего тела в рабочей полости секции двигателя и его выпуска оттуда по окончании этого цикла. Каждый цикл одного заряда рабочего тела происходит за два полных цикла изменения объема заряда, два полных цикла хода поршня и два полных оборота вала поршневой секции. Каждый процесс цикла заряда рабочего тела происходит над одним днищем поршня и одними и теми же стенками полого цилиндра статора последовательно друг за другом. В процессе своих циклов перемещения поршень и шатун в каждом обороте вала дважды разгоняется от нулевой скорости до своей максимальной линейной скорости и дважды тормозится от нее до очередного транзитного состояния покоя. Тем самым, за один оборот вала в силовых цилиндрических шарнирах поршневого пальца и силового подшипника эксцентрика четырежды создаются и преодолеваются существенные инерционные тормозящие усилия, значения которых пропорциональны квадратичному значению средней скорости перемещения поршня и шатуна, требующие снижения их масс, а также обильности и непрерывности смазки поверхностей их пар трения.

Также известен четырехтактный роторно-поршневой двигатель (РПД) внутреннего сгорания Ванкеля [С.Н. Богданов, М.М. Буренков, И.Е. Иванов «Автомобильные двигатели», издательство «Машиностроение», Москва, 1987 год, стр. 356-358], состоящий, по меньшей мере, из одной роторной секции с эксцентриковым валом, установленным с возможностью вращения на статоре в своих коренных подшипниках. В связи с тем, что в секции РПД Ванкеля совершается один такт рабочего хода за каждый оборот вала, по сравнению с одним тактом за два оборота вала в поршневой секции, роторная секция обладает большей эффективностью работы ее механизма. Это достигается за счет того, что в единой рабочей полости над тремя гранями ротора одновременно и параллельно совершают процессы своего термодинамического цикла сразу три одинаковых заряда рабочего тела, локально изолированных не только от внешнего пространства вокруг роторной секции, но и относительно друг друга. Каждый процесс цикла заряда происходит над одной гранью ротора, но внутри разных секторов стенок рабочей полости полого пространства статора, в процессе работы имеющих температуру, свойственную именно конкретному процессу цикла. В то время как стенки статора рабочей полости поршневой секции, участвующие одновременно как в холодных, так и в горячих процессах цикла, вынуждены иметь на себе средний температурный фон за цикл, что способствует отводу через них из нагретого заряда большого количества теплоты в такте рабочего хода, снижая эффективность работы двигателя. При этом длительность отбора на вал механической энергии от нагретого заряда рабочего тела в каждом такте рабочего хода, в роторной секции в 1,5 раза длиннее - 270 градусов угла поворота эксцентриситета, против 180 градусов у поршневой секции. В связи с этим, роторная секция обладает троекратно большей производительностью и почти двукратно большей работоспособностью по сравнению с поршневой секцией того же рабочего объема.

В связи с отсутствием шатуна и промежуточной силовой пары трения шатунной шейки поршневого пальца между входным и выходным силовым звеном - ротором и выходным силовым звеном - валом, механизм секции РПД по конструкции проще механизма поршневой секции. Также существенным упрощением является отсутствие в ней газораспределительного клапанного механизма. Она легче поршневой секции того же рабочего объема по весу и меньше по габаритным размерам. В механизме роторной секции отсутствуют инерционные механические потери от цикличного изменения направления перемещения его звеньев, подобно поршню и шатуну поршневой секции, так как все ее подвижные звенья непрерывно вращаются в одном изначально заданном направлении.

Динамическая сбалансированность механизма роторной секции РПД ограничивается применением жестко закрепленных на валу секторов съемных круговых плоских дисков противовесов, которые при сборке двигателя устанавливаются на его эксцентриковом валу соосно с его коренной осью и совпадающей с ней эксцентрической осью эксцентрика, а при разборке они снимаются с вала. Таким образом, балансировка роторного механизма достигается посредством более простых и дешевых технических средств, чем в механизме поршневого двигателя. В том числе, без монолитных с коленчатым валом плоских секционных дисков противовесов, существенно усложняющих его изготовление и конструкцию, а также без использования, например, механизмов дополнительных балансировочных валов поршневого механизма.

Однако при одинаковом по величине объеме рабочей полости секции, той же температуре нагрева заряда рабочего тела и степени его сжатия секция РПД Ванкеля всегда вырабатывает меньший по значению момент силы своим выходным валом, чем поршневая секция. Поэтому эффективность работы секции РПД всегда ниже, чем у поршневой секции того же рабочего объема, в котором находится одна и та же масса заряда рабочего тела. Причиной этому является меньшая по величине геометрическая длина линии плеча рычага вала механизма секции РПД Ванкеля того же рабочего объема, что и в поршневой секции, потому что изменяемое по обороту вала значение длины плеча его рычага в секциях с эксцентриковым валом всегда находится в рамках длины эксцентриситета е эксцентрика, жестко закрепленного своей точкой опоры на коренной оси вала из-за жесткого крепления эксцентрика секции на валу. В начале и в конце такта рабочего хода длина этого плеча имеет нулевое значение, а примерно в середине такта рабочего хода она достигает своего максимального значения, равного длине линии эксцентриситета е. В силу своих объективных геометрических особенностей, при одинаковом рабочем объеме своих секций, длина линии эксцентриситета е секции РПД всегда меньше, чем в поршневой секции, примерно в 2,8 раза. Причем при оценке эффективности работы роторно-поршневого двигателя Ванкеля и поршневого двигателя с секциями одного и того же рабочего объема, отставания механизма секции РПД по длине плеча рычага вала в значении момента силы существенно не исправляют собой даже все прочие преимущества роторно-поршневого двигателя перед поршневым двигателем.

Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решению является четырехтактный роторный двигатель внутреннего сгорания с механизмом силовой цевочной муфты, или сокращенно роторно-цевочный двигатель внутреннего сгорания (РЦД) [Патент RU 2556838 С1 от 28.04.2014, F02B 55/02, F01C 1/22, F01C 17/06].

В указанной выше роторной секции РПД Ванкеля, как и в указанной выше поршневой секции, функцию генератора момента силы выполняет эксцентрик, жестко закрепленный на валу. При соосности своей эксцентрической оси с коренной осью вала, эксцентрик обеспечивает жесткое постоянное крепление на ней точки опоры плеча рычага эксцентриситета е, в такте рабочего хода вращающего вал от приложения к нему вращающего усилия, исходящего от ротора или поршня. В этом случае не только эксцентрик, но и коренные подшипники вала воспринимают на себя всю величину высокого давления на них заряда рабочего тела в такте рабочего хода.

В секции роторно-цевочного двигателя генератором момента силы является само входное силовое звено механизма - ротор. Такая возможность достигается за счет отсутствия в ней жесткого крепления эксцентрика на валу. Точкой опоры рычага вращения вала там является текущая точка опоры механического контакта делительных окружностей программных шестерен статора и ротора с отношением радиусов, соответственно, 2е:3е. Как и в секции РПД, своим зацеплением при работе механизма роторной секции данные шестерни создают вращение ротора вокруг его собственной оси, тем самым, обеспечивая в рабочей полости наличие изменяемых полостей объемного вытеснения над каждой гранью ротора. В результате устранения жесткого крепления эксцентрика на валу текущая длина плеча рычага ротора в такте рабочего хода на каждом угле поворота вала повышается в три раза по сравнению с плечом рычага секции РПД Ванкеля и в максимуме составляет 3е. От этого значение момента силы ротора при том же значении усилий на него со стороны нагретого заряда рабочего тела в такте рабочего хода возрастает в три раза. При помощи силовой цевочной муфты это значение момента силы практически без изменения своей величины транслируется от ротора на выходное силовое звено роторной секции - вал, при этом не создавая условий для передачи высокого давления непосредственно со стороны нагретого заряда на коренные подшипники вала, повышая надежность их работы. В данной конструкции роторной секции ротор и вал являются двумя составными частями данной силовой муфты.

По сравнению с одной текущей точкой опоры ротора в силовом подшипнике эксцентрика вала в секции РПД Ванкеля, в цевочной муфте роторно-цевочной секции ротор своими тремя цевками опирается на вал в трех текущих точках опоры, повышая не только надежность своей пространственной устойчивости относительно вала, но также надежность и эффективность передачи усилий между поверхностями пары трения в своем силовом подшипнике.

В связи с тем, что единый силовой подшипник секции нового механизма состоит из трех пар трения, то через каждую из них проходит только часть от общего силового потока энергии такта рабочего хода. Поэтому по сравнению с единственной парой трения в силовом подшипнике эксцентрика вала секции РПД Ванкеля, через которую всегда проходит полный силовой поток механической энергии рабочего хода, каждая из трех цевочная пара трения работает в менее напряженном силовом режиме, подвергаясь меньшему износу, из-за чего она обладает большей надежностью своей работы.

По сравнению с секцией РПД Ванкеля, благодаря освобождению эксцентрика от жесткой привязки к валу, на один оборот вала в роторно-цевочной секции троекратно возрастает угловая скорость вращения эксцентриситета е эксцентрика, отчего в ней в 3 раза повышается скорость изменения объемов рабочей полости над каждой гранью ротора. От этого число тактов рабочего хода за каждый один оборот ее вала также в 3 раза превышает число тактов рабочего хода в секции РПД Ванкеля и в 6 раз - в поршневой секции. В результате кратно увеличивается количество механической энергии рабочего хода, передаваемой в каждом обороте вала на синхронно вращающийся с ним входной вал механизма нагрузки, существенно повышая эффективность работы двигателя. Одновременно достигается возможность выработки конкретного значения мощности двигателя за меньшее число оборотов его вала, чем в двигателях с эксцентриковым валом, повышая эффективность и надежность работы двигателя, а также упрощая и снижая вес и стоимость конструкции промежуточного механизма редуктора, передающего момент силы от вала двигателя на входной вал некоторых категорий механизмов нагрузки. Не исключая возможность полного устранения промежуточного механического редуктора из привода роторного двигателя, повышая эффективность и надежность работы силовой установки.

Однако секция роторно-цевочного двигателя, как и секции поршневого двигателя и роторно-поршневого двигателя Ванкеля, обладает одинаковым, свойственным всем им существенным недостатком.

Секции эксцентриковых механизмов, содержащие в своем составе изменяемый по обороту вала изменяемый по величине объем рабочей полости, имеют несколько совокупностей тесно взаимодействующих подвижных элементов своей конструкции - узлов, выполняющих одну общую для них задачу. Так как разные узлы выполняют разные задачи, то через каждый из них проходит неодинаковое количество механической энергии рабочего хода. Через один из них - силовой узел, образующий своими подвижными элементами силовую цепь, транзитом идет максимальное количество данной энергии, которая через выходной вал механизма секции доходит до жестко и соосно скрепленного с ним входного вала механизма нагрузки. Через другие - программные узлы, образующие своими подвижными элементами свою программную цепь, проходит минимальное количество энергии такта рабочего хода.

Силовой узел обеспечивает собой выполнение двигателем своей основной задачи - это передачу на вал нагрузки механической энергии такта рабочего хода, поэтому он является транзитным узлом. Программные узлы обеспечивают собой лишь надежное функционирование собственного механизма двигателя, поэтому они являются тупиковыми узлам, через которые механическая энергия далее никуда не передается. В роторной секции узел шестерен является таким программным узлом, который своей работой только обеспечивает воспроизводство цикла вращения ротора относительно своей собственной оси, совпадающей с осью наружной окружности эксцентрика. Все количество механической энергии, поступившей на программный узел, преобразуется в нем в теплоту нагрева поверхностей его пары трения в секторе текущего зацепления шестерен.

В секциях всех трех указанных двигателей подвижные элементы некоторых программных узлов их механизмов, отвечающих за надежность работы кинематической схемы механизма, в ущерб надежности и эффективности работы механизма, располагаются внутри его силовой цепи. Через кинематические пары силовой цепи проходит наибольшее количество механической энергии такта рабочего хода, создающее повышенное силовое воздействие на контактные поверхности их пар трения, которое способно производить собой быстро прогрессирующий взаимный износ данных поверхностей. Поэтому располагаясь в транзитной силовой цепи, пары трения подвижных элементов программных узлов вынуждены передавать через себя максимальные значения усилий силовой цепи, в результате подвергаясь повышенному нагреву и износу своих взаимно контактирующих поверхностей, снижая эффективность и надежность работы двигателя.

К таким программным узлам, расположенным внутри силовой цепи, относятся узел эксцентрика и узел опоры линейного скольжения профиля поршня или ротора по стенкам рабочей полости статора. Их наличие в механизме секции двигателя продиктовано необходимостью, во-первых, сохранения параллельности коренной оси вала и оси круга седла шатуна на шейке кривошипа в поршневой секции или оси круга седла ротора на шейке эксцентрика в роторной секции; во-вторых, сохранения расстояния заданной длины прямолинейного отрезка эксцентриситета е в профиле между этими осями. Для надежности работы механизма зазоры в парах трения программных узлов должны иметь способность в течение всего времени эксплуатации двигателя сохранять минимальные зазоры между своими трущимися поверхностями. А это возможно только когда через них проходит лишь минимальная доля от общего количества энергии такта рабочего хода, когда узел находится за пределами силовой цепи. Поэтому для повышения надежности и эффективности работы в указанных секциях необходимо вывести за пределы силовой цепи подвижные элементы программных узлов эксцентрика и опоры линейного скольжения рабочей полости.

Кроме этого указанные роторные секции роторно-поршневого двигателя Ванкеля и роторно-цевочного двигателя имеют еще один существенный недостаток - это существование в их механизмах возможности для взаимного заклинивания, или самозаклинивания зубьев программных шестерен в секторе их текущего зацепления, способного произойти в непредсказуемый момент непосредственно во время штатной работы двигателя. Самозаклинивание этих шестерен, существенно снижая надежность работы двигателя, неизбежно приводит к наступлению блокирующей неисправности, внешне выраженной заклиниванием вала в статоре и во внезапной аварийной остановке работы двигателя. Более того, заклинивший вал двигателя аварийно стопорит собой входной вал механизма нагрузки, что является абсолютно недопустимой ситуацией при эксплуатации коммерческих тепловых двигателей, снижающей надежность работы двигателя.

Причиной самозаклинивания является нарушение параллельности осей ротора и вала (статора), которое ответно приводит к перекосу, или нарушению параллельности осей программных шестерен ротора и статора роторной секции. Нарушение данной параллельности обусловлено выходом за допустимые пределы значений радиальных и осевых зазоров в парах трения подвижных элементов программных узлов секции. Недопущение перекоса осей программных шестерен обеспечивает эксцентриковый программный узел, которому в этом помогает программный узел опоры линейного скольжения уплотнений ротора по поверхностям стенок статора внутри рабочей полости роторной секции. Но так как пары трения этих двух программных узлов, представляющие собой поверхности скольжения, выполняя собой не только программную, но и силовую функцию, находятся внутри транзитной силовой цепи, то они склонны к образованию быстропрогрессирующих зазоров между своими поверхностями скольжения. То есть эксцентрик является элементом своего программного узла, но его шейка одновременно также является силовой опорой для седла ротора в силовом подшипнике роторной секции. А элементы линейной опоры ротора - уплотнители, скользящие по поверхности рабочей полости статора и являющиеся силовыми амортизационными опорами ротора, поддерживающими его в непрерывно вывешенном положении относительно стенок статора, также дополнительно являются и газодинамическими уплотнениями, которые своим непрерывным контактом со стенками статора предотвращают утечку газообразного локального заряда рабочего тела и обеспечивают соблюдение зарядом параметров, требуемых для воспроизводства процессов его термодинамического цикла. Быстрому прогрессу увеличения величины зазоров также активно способствуют и косвенные причины, такие как физическая нехватка моторного масла на поверхностях трения данных программных узлов от его физического недостатка или выгорания, засора масляных фильтров и магистралей от плохого качества масла и недопустимого повышенного объема в нем шлаковых примесей от нарушения производительности или от неисправности системы фильтрации масла или масляного насоса. Результатом совокупного действия любых комбинаций из множества указанных факторов является высокая вероятность внезапной потери работоспособности роторным двигателем от самозаклинивания шестерен непосредственно во время работы его механизма.

В то же время из-за того, что силовой подшипник и опоры скольжения данных программных узлов располагаются в зоне транзита силовой цепи, элементами которой они являются, то через поверхности их пар трения проходят максимально возможные усилия. Так как значение паразитных сил трения в опоре скольжения всегда пропорционально не только значению площади контакта элементов пары трения, но и значению нормальных усилий, воздействующих на профиль трения, то максимальные усилия там генерируют и большие потери на трение, снижая эффективность работы двигателя. При этом повышенный износ сильно нагруженных поверхностей контакта уплотнений ротора, находящихся внутри силовой цепи, приводит к повышенному износу как самих уплотнений, так и стенок рабочей полости статора, снижая надежность и эффективность работы газодинамической части двигателя.

В секции роторно-цевочного двигателя снижению надежности работы и заклиниванию программных шестерен также способствует тот фактор, что ее вал выполнен разъемным. В этом случае требуемая жесткость конструкции вала обеспечивается тремя цевками, изготовленными монолитными на диске одного полувала и закрепленными в соосных им отверстиях диска другого оппозитного полувала. Скрепленные таким образом два соосных полувала составляют единый вал секции. Однако при неизбежном наличии существенной импульсной силовой нагрузки на вал и при отсутствии еще одного звена вала, кроме цевок, дополнительно объединяющего полувалы, в отверстиях оппозитного диска полувала, предназначенных для размещения в них консольных концов цевок, неизбежно имеются зазоры, в совокупном пространстве которых возможно образование текущего наклона осей каждого из полувалов относительно коренной оси вала, крайне нежелательного для надежности работы механизма. При этом одновременно создается дополнительная нагрузка на каждый из коренных подшипников вала, снижая эффективность и надежность их работы двигателя. При имеющемся в секции роторно-цевочного двигателя способе взаимного крепления полувалов избежать наличия данных зазоров невозможно. Поэтому для повышения надежности его работы единственно возможным альтернативным выходом является отказ от разъемной конструкции вала двигателя, который должен быть только монолитным.

Известно, что весовая сбалансированность механизма относительно коренной оси вала - это одно из основных условий его надежной работы. Без сбалансированности механизма в принципе невозможна надежная эксплуатация двигателя. В секции роторно-цевочного двигателя центр массы ротора, опирающийся на эксцентрики и своим эксцентрическим расположением создающий дисбаланс подвижной части механизма относительно коренной оси вала, вращается в 3 раза быстрее вала и ротора своего механизма, но синхронно с эксцентриком. Поэтому для компенсации его дисбаланса сектор диска каждого корректирующего балансировочного противовеса жестко закреплен на своем эксцентрике соосно с его эксцентрической осью. При этом для статической балансировки одной роторно-цевочной секции [3] и динамической балансировки пары таких секций объективно необходимо иметь большее совокупное значение дисбалансов противовесов. Однако дальнейшее увеличение массы противовесов и длины плеча их дисбаланса требует повышения размера пространства для их перемещения, которое ограничено уже достигнутыми пределами внутреннего объема ротора. Поэтому чтобы иметь физическую возможность увеличение значений данных параметров, сами противовесы должны быть вынесены параллельно коренной оси вала в большее по объему пространство за пределы локально ограниченного внутреннего объема ротора.

Целью изобретения является повышение надежности и эффективности работы двигателя внутреннего сгорания.

Указанная цель достигается в двигателе внутреннего сгорания, состоящем, по меньшей мере, из одной роторной секции, содержащей полый объем рабочей полости статора, заключенной внутри цилиндрической поверхности овального профиля эпитрохоиды статора и вдоль оси статора по краям ограниченной плоскостями соосно и жестко закрепленных на нем съемных плоских дисков двух оппозитных боковых статорных крышек, в каждом из которых по одному соосно установлены коренные подшипники, на которых с возможностью вращения относительно собственной коренной оси соосно со статором установлен вал двигателя, на котором, посредством силовой цевочной муфты с возможностью планетарного вращения относительно оси вала, установлен плоский диск ротора треугольного профиля, симметричного относительно своей оси, в профиле отстоящей от параллельной ей оси вала на длину прямолинейного отрезка эксцентриситета, через один из двух концов которого в профиле проходит соосная ротору ось круга наружной окружности, а через другой конец линии эксцентриситета проходит соосная валу ось круга внутренней эксцентрической окружности, по меньшей мере, одного плоского диска эксцентрика, на котором соосно с осью эксцентрической окружности жестко закреплен сектор кругового плоского диска балансировочного противовеса эксцентрика, причем ротор внутри себя имеет полое внутренне пространство, вдоль его оси по краям ограниченное плоскостями жестко закрепленных на роторе и соосных с ним двух съемных и оппозитных друг другу плоских дисков боковых роторных крышек, в одном из которых изготовлена соосная ему шестерня ротора с внутренними зубьями, находящимися в зацеплении с внешними зубьями меньшей по радиусу шестерни статора, соосно и жестко закрепленной в близлежащей боковой статорной крышке, при этом силовая цевочная муфта состоит из трех взаимно параллельных плоских дисков треугольного профиля, оси которых параллельны осям ротора и вала, и в среднем из которых в точках пересечения линий осей вершин его треугольного профиля с линией его центральной окружности по одной расположены оси трех его широких сквозных круглых отверстий, сквозь которые параллельно осям ротора и вала проходят цилиндрические стержни цевок муфты, каждая из которых через наружную цилиндрическую поверхность одного своего ролика качения упирается во внутреннюю цилиндрическую поверхность одного из трех сквозных отверстий среднего диска муфты, причем каждая из трех цевок муфты в оппозитных друг другу боковых дисках муфты установлена соосно на линии одной из трех осей, параллельной осям вала и ротора и расположенной в каждом из них в точке пересечения линий одной из осей вершин его треугольного профиля с линией его центральной окружности, имеющей ту же длину диаметра, что и центральная окружность среднего диска муфты, на которой расположены оси его сквозных отверстий, при этом в плоскости, по меньшей мере, одного из боковых дисков муфты для крепления консольных концов цевок выполнены три сквозных круговых отверстия диаметром сечения цевки, согласно изобретению он дополнительно снабжен плоским диском, по меньшей мере, одной дополнительной боковой крышки со сквозным осевым отверстием и двумя шариковыми подшипниками качения эксцентрика, у одного из которых диаметры внешнего и внутреннего колец больше, чем у другого, а также на одной плоскости диска эксцентрика соосно с его эксцентрической осью дополнительно выполнен выступ в форме полого кругового цилиндрического кольца, при этом в середине полого внутреннего пространства ротора на валу соосно и жестко закреплен средний диск цевочной муфты с тремя широкими сквозными отверстиями, а проходящая через каждое одно из них одна из каждых трех цевок муфты консольно и жестко закреплена внутри пространства ротора на внутренней плоскости одного из двух дисков боковых роторных крышек треугольного профиля, одновременно являющихся боковыми дисками силовой цевочной муфты, причем консольный конец каждой из трех цевок соосно закреплен в одном из трех сквозных круговых отверстий в плоскости оппозитной боковой роторной крышки, при этом в диске боковой роторной крышки, оппозитной роторной крышке с программной шестерней ротора, соосно запрессовано внешнее кольцо большего дополнительного шарикового подшипника, внутреннее кольцо которого соосно запрессовано на поверхности наружной окружности эксцентрика, а внешняя поверхность эксцентрического цилиндрического кольца выступа эксцентрика соосно запрессована во внутреннем кольце малого дополнительного подшипника, который за пределами объема рабочей полости статора своим внешним кольцом соосно коренной оси вала запрессован в близлежащей боковой статорной крышке, в которой также соосно установлен коренной подшипник вала, причем внутренняя цилиндрическая поверхность соосного с валом кольца полого цилиндра эксцентрического выступа эксцентрика в своем сечении установлена с зазором по отношению к валу, а его внешняя поверхность также имеет зазор со сквозным осевым отверстием диска дополнительной боковой крышки, соосно и жестко закрепленного на статоре рабочей полости между этим статором и боковой статорной крышкой, на которой установлен коренной подшипник вала, при этом на внешней поверхности цилиндрического кольца эксцентрического выступа эксцентрика соосно и жестко закреплен съемный балансировочный противовес эксцентрика, сектор плоского диска которого вдоль оси вала расположен за пределами объема рабочей полости статора двигателя параллельно и между дисками дополнительной боковой крышки и той близлежащей боковой статорной крышки, в которой соосно и последовательно вдоль оси статора установлены как коренной подшипник вала, так и малый шариковый подшипник качения эксцентрика.

Сущность изобретения поясняется чертежами на фиг. 1-7.

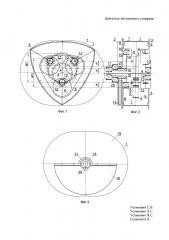

На фиг. 1 изображена кинематическая схема механизма секции двигателя внутреннего сгорания - вид сбоку (в профиле).

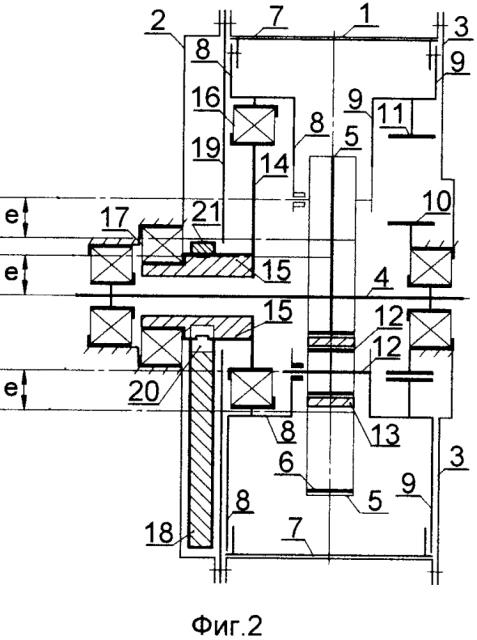

На фиг. 2 изображена кинематическая схема механизма секции двигателя внутреннего сгорания - вид спереди.

На фиг. 3 представлен вид сбоку на противовес с креплением малого подшипника эксцентрика на статоре со снятой левой боковой статорной крышкой.

На фиг. 4 изображена кинематическая схема механизма секции двигателя внутреннего сгорания с креплением малого подшипника эксцентрика на валу - вид сбоку.

На фиг. 5 изображена кинематическая схема механизма секции двигателя внутреннего сгорания с креплением малого подшипника эксцентрика на валу - вид спереди.

На фиг. 6 показан маршрут движения потока охлаждающего воздуха по внутренним полостям и каналам секции роторного механизма двигателя - вид сбоку.

На фиг. 7 показан маршрут движения потока охлаждающего воздуха по внутренним полостям и каналам секции роторного механизма двигателя - вид спереди.

Условные обозначения на чертежах и в тексте описания:

е - обозначение эксцентриситета механизма секции, на длину прямолинейного отрезка которого в профиле механизма секции ось ротора непрерывно отстоит от коренной оси вала;

D - обозначение диаметра центральной окружности дисков ротора и вала, на линии которой лежат, соответственно, оси трех цевок боковых роторных крышек и трех широких сквозных отверстий среднего диска вала цевочной муфты;

→ - обозначение направления движения потока охлаждающего воздуха.

Предложенный двигатель внутреннего сгорания (фиг. 1, 2) состоит, по меньшей мере, из одной роторной секции с силовой цевочной муфтой, содержащей полый объем неподвижного статора, ограниченный внутренней поверхностью овального цилиндра 1, имеющего профиль симметричной замкнутой кривой линии эпитрохоиды, и жестко и соосно закрепленными на нем при помощи винтов двумя съемными плоскими дисками левой 2 и правой 3 боковых статорных крышек, также имеющих симметричный овальный профиль. Соосно с цилиндром 1 статора с возможностью вращения относительно собственной коренной оси в своих коренных подшипниках, в каждой из боковых статорных крышек 2 и 3, соосно закрепленных по одному со стороны внешних плоскостей их дисков, установлен цилиндрический стержень монолитного вала 4. В средней части вала 4 соосно и жестко закреплен плоский средний диск 5 вала симметричного относительно оси вала треугольного профиля. Причем вал 4 с его средним диском 5 изготовлен из единой монолитной металлической заготовки. Плоскость среднего сечения диска 5 лежит в плоскости среднего сечения объема цилиндра 1 статора, что, повышая надежность работы, исключает перекос ротора при передаче усилий между ротором и валом. В плоскости среднего диска 5 выполнены три широких сквозных круглых отверстия 6, оси одного и каждого из которых в профиле лежат в точках пересечения линии оси симметрии одной и каждой из трех его вершин с линией его центральной окружности диаметром D.

Также внутри объема цилиндра 1 статора с возможностью планетарного вращения относительно его оси, установлен ротор 7, выполненный в форме плоского диска треугольного профиля с тремя одинаковыми радиальными гранями дугового профиля, расположенными симметрично относительно его собственной оси вращения, параллельной оси цилиндра статора, и с двумя его боковыми плоскостями, перпендикулярными оси цилиндра 1. В профиле механизма секции расстояние между осью овального цилиндра 1 статора и осью ротора 7 равно длине прямолинейного отрезка эксцентриситета е. В своем планетарном вращении при работе двигателя ось ротора однонаправлено перемещается по линии окружности с радиусом эксцентриситета е и ее центром, расположенном на оси цилиндра 1 статора.

Диск ротора 7 содержит внутренний полый объем, в сечении своих боковых плоскостей закрытый жестко и соосно закрепленными на нем, при помощи, например, винтовых соединений, съемными плоскими дисками боковых роторных крышек - левой крышки 8 и правой крышки 9, каждая из которых имеет, как и у ротора, симметричный треугольный профиль. При этом средний диск 5 вала 4 расположен внутри полого объема ротора 7.

В профиле правой роторной крышки 9 вырезан зубчатый профиль соосной с ней роторной шестерни 10 с внутренними зубьями, которые находятся в текущем зацеплении с внешними зубьями статорной шестерни 11, соосно и жестко закрепленной на близлежащей правой боковой статорной крышке 3. На внутренней поверхности плоского диска правой роторной крышки 9 в точках пересечения линии оси симметрии одной и каждой из трех его вершин с линией его центральной окружности диаметром D по одной лежат оси трех цилиндрических цевок 12 ротора, которые консольно и жестко закреплены на роторной крышке 9. Конкретно цевки 12 составляют единое целое с крышкой 9, то есть она и цевки изготовлены из единой монолитной металлической заготовки. На каждой из цевок 12 с возможностью вращения соосно установлено одно цилиндрическое кольцо ролика 13 цевки. Каждая одна из цевок 12 проходит насквозь через одно сквозное круглое отверстие 6 центрального диска 5 вала, причем один из каждых трех роликов 13 цевок наружной цилиндрической поверхностью своего кольца имеет непрерывный точечный механический контакт с внутренней цилиндрической поверхностью одного из трех сквозных отверстий 6 среднего диска 5 вала 4.

В профиле плоского диска левой роторной крышки 8 также в точках пересечения линии оси симметрии одной и каждой из трех его вершин и линии его центральной окружности диаметром D по одной лежат оси трех круглых отверстий, соосные с осями цевок 12. Внутренняя цилиндрическая поверхность каждого одного из этих отверстий является надежной ответной опорой для консольного конца одной из цевок 12 в плоскости диска левой роторной крышки 8, который вдоль оси ротора является оппозитным к диску правой роторной крышки 9. Надежность цевочной опоры дополнительно страхуется зафиксированным при сборке двигателя винтовым соединением дисков роторных крышек 8 и 9 к телу монолитного диска ротора 7.

Диски боковых роторных крышек 8 и 9, а также средний диск 5 вала, являются дисками силовой цевочной муфты, через которые при посредничестве цевок 12 в такте рабо