Способ изготовления витых труб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении витых труб ковкой на радиально-ковочной машине. Круглую трубу устанавливают грейфером на ось ковки и производят ее радиальную ковку бойками ковочного блока. При этом вращающуюся трубу подают «из бойков». Профили соседних бойков, формирующие витую трубу, последовательно смещены вдоль оси ковки по винтовой линии в направлении вращения и подачи трубы на величину S×Z/K, где S - шаг витков витой трубы, мм, Z - число заходов витой трубы, K - число одновременно формирующих витую трубу бойков. Вращение трубы ведут с числом оборотов в минуту 60×V/(S×/Z), где V - скорость подачи трубы «из бойков», мм/с. При ковке используют два манипулятора, которые располагают по обе стороны от ковочного блока. При установке трубы на ось ковки один ее конец направляют в сторону ковочного блока, а второй - в сторону одного из манипуляторов. Затем посредством этого манипулятора трубу перемещают между бойками в направлении к другому манипулятору, посредством которого затем осуществляют подачу трубы «из бойков» и вращение. В результате обеспечивается повышение производительности ковки и расширение технологических возможностей при изготовлении витых труб. 6 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам изготовления труб сложной формы и переменного по длине сечения, например витых труб для теплообменных аппаратов.

Известен способ радиальной ковки витых профилей, в частности, с ребрами (выступами) квадратного или круглого сечения (Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990, с. 182-184). Таким способом можно получать витые сплошные профили в виде четырехзаходной винтовой фигуры. Для реализации этого способа отсутствуют какие-либо технологические режимы, определяющие положение профилирующих частей бойков, формирующих винтовой профиль, которые позволяли бы получать другие профили, с другим числом заходов. Отсутствуют также рекомендации по кинематическим условиям подачи и вращения деформируемой заготовки, а также направлениям ее подачи манипуляторами.

Таким образом, недостатком указанного аналога является его ограниченные технологические возможности по сортаменту получаемых профилей и отсутствие технологических режимов получения витых профилей.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ изготовления витых труб (Способ изготовления витых труб типа «конфузор-диффузор», патент РФ №2542865, B21K 21/08, опубл. 27.10.2014), принятый в качестве прототипа.

При этом способе для изготовления витых труб используется, как указано в формуле, описании изобретения и реферате, ротационная ковка.

Ротационная ковка может осуществляться на ротационно-обжимных и радиально-обжимных машинах (радиально-ковочных машинах) (Ю.С. Радюченко. Ротационная ковка. - М.: Гос. науч.-техн. изд-во маш. лит-ры, 1962, с. 35, первый абзац сверху). Однако описанные технологические режимы в способе-прототипе могут обеспечить только радиально-ковочные машины. Принципиальные отличия радиально-ковочных машин от ротационно-ковочных машин показаны в работе (Ю.С. Радюченко. Ротационная ковка. - М.: Гос. науч.-техн. изд-во маш. лит-ры, 1962, с. 35, второй и третий абзацы сверху). В связи с этим далее при изложении характеристики прототипа и предлагаемого технического решения будут пользоваться термины «радиальная ковка» и «радиально-ковочная машина».

Однако представленные в способе изготовления витых труб согласно прототипу технологические режимы реализуют сложную технологическую схему производства, при которой отсутствует поточность производства. Технологические операции подачи исходной круглой трубы к ковочному блоку пересекаются с технологическими операциями выдачи готовой витой трубы из ковочного блока, что приводит к дополнительным затратам времени на их выполнение. Это связано с отсутствием передачи («перехвата») круглой трубы от одного манипулятора к другому перед началом процесса радиальной ковки, т.е. использование для реализации технологии получения витой трубы из круглой трубы только одного манипулятора. Такое положение усложняет технологию производства и в конечном итоге снижает производительность при изготовлении витых труб.

Кроме того, представленные в способе-прототипе технологические режимы позволяют получать витые трубы ограниченного размерного и марочного сортамента. В частности, применение «холодного режима протягивания» не позволяет получать витые трубы из труднодеформируемых, малопластичных металлов и сплавов, деформация которых в холодном состоянии может приводить к появлению трещин, сколов и т.п. разрушений металла витой трубы. Приведенные в способе-прототипе кинематические режимы радиальной ковки позволяют получить при ковке одновременно четырьмя бойками однозаходные витые трубы с шагом 40-53,2 мм. При этом смещение формирующих профилей соседних бойков вдоль оси ковки по винтовой линии должно быть равно 1/4 шага витой трубы.

Указанные в способе прототипе силовые условия радиальной ковки витых труб, при которых усилие ковки равно 5000 кгс, являются частным случаем ковки витых труб из конкретной марки стали, с заданным диаметром, толщиной стенки, при заданной скорости вращения 15-17 об/мин и скорости «протягивания» 0,6-0,8 м/мин. Обеспечить усилие ковки 5000 кгс при любом другом сочетании приведенных параметров невозможно даже теоретически. Отмеченное в способе-прототипе число ходов бойков 800-810 уд/мин не относится к технологическим параметрам, определяющим форму и размеры витого профиля. Оно влияет только на его качественные характеристики (шероховатость поверхности, присутствие неровностей и т.п.) и силовые условия ковки. Как известно, в данном случае при заданной кинематике движения круглой трубы (скорость вращения 15-17 об/мин и скорость «протягивания» 0,6-0,8 м/мин) с увеличением числа ходов шероховатость поверхности на готовом витом профиле улучшается, высота неровностей на нем уменьшается, усилие ковки снижается.

Следовательно, применение согласно способу-прототипу последовательности технологических операций и технологических режимов радиальной ковки не позволяет реализовать высокопроизводительную поточную схему производства витых труб и не дает возможности получать витые трубы широкого размерного и марочного сортамента.

Таким образом, основными недостатками способа-прототипа являются сложная технология, снижающая производительность, и ограниченные технологические возможности по сортаменту получаемых витых труб.

Задачей изобретения является повышение производительности и расширение технологических возможностей изготовления витых труб.

Поставленная задача достигается тем, что в заявляемом способе изготовления витых труб ковкой на радиально-ковочной машине, содержащей ковочный блок с размещенными в нем бойками, выполненными с заданным профилем, формирующим витую трубу, включающий установку круглой трубы грейфером на ось ковки и ее радиальную ковку с одновременным формированием витой трубы бойками ковочного блока при одновременной подаче круглой трубы «из бойков» и ее вращении, согласно изобретению используют два манипулятора, которые располагают по обе стороны от ковочного блока, при установке круглой трубы на ось ковки один ее конец направляют в сторону ковочного блока, а второй - в сторону одного из манипуляторов, после чего посредством упомянутого манипулятора осуществляют свободное перемещение круглой трубы между бойками ковочного блока в направлении к другому манипулятору, посредством которого затем при радиальной ковке круглой трубы осуществляют ее подачу «из бойков» и вращение, при этом радиальную ковку ведут в ковочном блоке, профили соседних бойков которого, формирующие витую трубу, последовательно смещены вдоль оси ковки по винтовой линии в направлении вращения и подачи круглой трубы на величину S×Z/K, где S - шаг витков витой трубы, мм; Z - число заходов витой трубы; K - число одновременно формирующих витую трубу бойков, а вращение круглой трубы ведут с числом оборотов в минуту 60×V/(S×Z), где V - скорость подачи круглой трубы «из бойков», мм/с.

Использование двух манипулятора, которые располагают по обе стороны от ковочного блока, осуществление установки круглой трубы на ось ковки таким образом, что один ее конец направляют в сторону ковочного блока, а второй - в сторону одного из манипуляторов, выполнение упомянутым манипулятором свободного перемещения круглой трубы между бойками ковочного блока в направлении к другому манипулятору, посредством которого затем при радиальной ковке круглой трубы осуществляют ее подачу «из бойков» и вращение, позволяет организовать поточную технологическую схему производства с отсутствием пересечения технологической операции подачи круглой трубы к ковочному блоку с технологической операцией выдачи готовой витой трубы из ковочного блока. Этим упрощается технология производства с исключением дополнительных затрат времени на ее осуществление, что ведет к повышению производительности при изготовлении витых труб.

(В материалах способа-прототипа представлен процесс радиальной ковки, при котором для предотвращения процесса изгиба круглой и витой трубы, называемого потерей продольной устойчивости, последняя вытягивается из бойков. Такой процесс радиальной ковки принято называть коротко - подача заготовки (трубы) «из бойков», см., например, Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990, с. 33.)

Применение режимов радиальной ковки в ковочном блоке, профили соседних бойков которого, формирующие витую трубу, последовательно смещены вдоль оси ковки по винтовой линии в направлении вращения и подачи круглой трубы на величину S×Z/K, обеспечивает образование бойками при ковке кругового калибра, формирующего при каждом ходе бойков элемент винтовой трубы с заданными параметрами S и Z.

Вращение круглой трубы с числом оборотов в минуту 60×V/(S×Z) устанавливает соотношение между скоростями поступательного и вращательного перемещения круглой трубы, обеспечивающее ее перемещение по винтовой линии с параметрами S и Z, точно соответствующей винтовой линии кругового калибра, образованного профилями одновременно деформирующих бойков. Цифровое значение 60 означает количество секунд в минуте и служит для приведения в соответствие единиц измерения об/мин и мм/с.

Осуществление указанных технологических режимов радиальной ковки позволяет получать витые трубы любого диаметра, с любой толщиной стенки, из любой марки материала, с любым заданным шагом S, любым заданным числом заходов Z витков при возможности использования радиально-ковочных машин с разным числом бойков K, одновременно деформирующих круглую трубу. Скорость подачи круглой трубы V принимается в зависимости от комплекса параметров, таких как требуемая производительность, качество поверхности витой трубы и ограничения по силовым условиям процесса радиальной ковки, с учетом числа ходов бойков радиально-ковочной машины в единицу времени.

Таким образом, применение предлагаемого способа в конечном итоге позволяет повысить производительность при изготовлении витых труб и расширить технологические возможности по их сортаменту.

Предложенный способ радиальной ковки изготовления витых труб проиллюстрирован на чертежах.

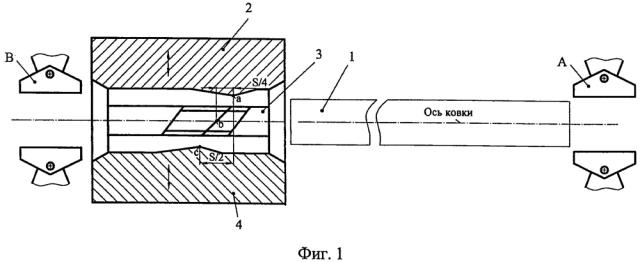

На фиг. 1 показан вид сбоку на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, и манипуляторы после установки круглой трубы на ось ковки.

На фиг. 2 показан вид сбоку на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, и манипуляторы после установки круглой трубы на ось ковки и удержания ее одним манипулятором.

На фиг. 3 показан вид сбоку на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, и манипуляторы после перемещения круглой трубы, передачи ее другому манипулятору и удержании ее данным манипулятором.

На фиг. 4 показан вид сбоку на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, во время радиальной ковки круглой трубы при ее подаче «из бойков» другим манипулятором с получением витой трубы.

На фиг. 5 показан разрез Б-Б с видом на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, со стороны входа в них круглой трубы.

На фиг. 6 показан вид сбоку на ковочный блок, имеющий четыре одновременно деформирующих бойка с заданным для формирования витой трубы профилем, после получения витой трубы и удержания ее другим манипулятором.

С использованием фиг. 1-6 рассмотрим при применении предложенного способа технологический процесс изготовления витой трубы с шагом S при числе заходов витой трубы Ζ=1 из круглой трубы при ее радиальной ковке одновременно количеством бойков К=4 с заданным профилем, формирующим витую трубу.

Радиальная ковка осуществляется при следующей последовательности выполнения технологических операций. Круглая труба 1 в холодном или горячем состоянии грейфером (на рисунках не показано) подается на ось ковки (фиг. 1). Один конец круглой трубы 1 направлен в сторону ковочного блока с четырьмя бойками 2-5, установленными последовательно друг относительно друга под углом 90 град. На каждом из бойков выполнен заданный профиль, необходимый для формирования витой трубы. Причем заданный профиль на бойке 3 смещен вдоль оси ковки в сторону выходящей из бойков витой трубы 6 (фиг. 4) на величину M=S×Z/К=S×1/4=S/4 (фиг. 1) относительно заданного профиля на бойке 2. При этом боек 3 повернут вокруг оси ковки на угол 90 град относительно бойка 2 (фиг. 5). Заданный профиль на бойке 4 смещен вдоль оси ковки в сторону выходящей из бойков витой трубы (фиг .4) на величину M=S/4+S/4=S/2 относительно заданного профиля на бойке 2. При этом боек 4 повернут вокруг оси ковки на угол 90 град относительно бойка 3 (фиг. 5). Аналогично заданный профиль на бойке 5 (на рисунках не показано) смещен вдоль оси ковки в сторону выходящей из бойков витой трубы 6 (фиг. 4) на величину M=S/4+S/4+S/4=3×S/4 относительно заданного профиля на бойке 2. При этом боек 5 повернут вокруг оси ковки на угол 90 град относительно бойка 4 (фиг. 5). Т.е. заданные профили, формирующие витую трубу, соседних бойков ковочного блока смещены последовательно вдоль оси ковки по винтовой линии.

Другой конец круглой трубы 1 направлен в сторону манипулятора А. Расстояние между зажимными губками манипулятора А превышает диаметр круглой трубы (фиг. 1). Манипулятор А перемещают в сторону ковочного блока с бойками 2-5. При этом конец круглой трубы 1 заходит между зажимными губками манипулятора А. Расстояние между зажимными губками манипулятора А уменьшается и круглая труба 1 оказывается зафиксированной его зажимными губками (фиг. 2).

Далее осуществляется перемещение круглой трубы 1 манипулятором А в сторону манипулятора В (фиг. 3). При этом круглая труба 1 свободно проходит между бойками 2-5 ковочного блока, т.к. между ними и круглой трубой 1 имеются зазоры Δ. Расстояние между зажимными губками манипулятора В превышает диаметр круглой трубы 1 (на рисунке не показано). Конец круглой трубы 1 заходит между зажимными губками манипулятора В. Расстояние между зажимными губками манипулятора В уменьшается и круглая труба 1 оказывается зафиксированной его зажимными губками (фиг. 3). При этом расстояние между зажимными губками манипулятора А увеличивается и круглая труба 1 освобождается от фиксации ее конца губками манипулятора А. Манипулятор А возвращается в исходное положение, готовое для подачи на ось ковки другой круглой трубы (фиг. 4).

После этого бойки 2-5 ковочного блока сближаются, между их заданными профилями, формирующими витую трубу, образуется зазор, соответствующий поперечному сечению витой трубы. Одновременно манипулятор В начинает осуществление подачи круглой трубы «из бойков» со скоростью V и ее вращение с числом оборотов в минуту, равным n=60×V/(S×Z)=60×V/S, в направлении, показанном на фиг. 5, т.е. от бойка 2 к бойку 3 и т.д. Т.е. круглая труба перемещается по винтовой линии, совпадающей с направлением винтовой линии положения заданных профилей на одновременно формирующих витую трубу бойках 2-5.

В результате радиальной ковки в бойках с указанным положением заданного профиля, необходимого для формирования витой трубы, при заданной кинематике перемещения круглой трубы 1 манипулятором В из круглой трубы 1 формируется витая труба 6 (фиг. 4, 5).

После входа в бойки 2-5 конца круглой трубы 1 со стороны манипулятора А (фиг. 4) осуществляется загрузка на ось ковки грейфером следующей круглой трубы (на рисунках не показано) и начинается осуществление технологического процесса получения из следующей круглой трубы витой трубы.

Технологический процесс получения готовой витой трубы заканчивается ее уборкой с оси ковки другим грейфером (на рисунках не показано).

Следовательно, с применением предложенного способа, во-первых, организуется поточная технологическая схема производства с отсутствием пересечения технологической операции подачи круглой трубы к ковочному блоку с технологической операцией выдачи готовой витой трубы из ковочного блока. Благодаря этому существенно упрощается технология производства витых труб с исключением дополнительных затрат времени на ее осуществление, что ведет к повышению производительности при изготовлении витых труб.

Во-вторых, применение указанных технологических режимов радиальной ковки, определяющих на одновременно деформирующих бойках положение заданных профилей, формирующих витую трубу и устанавливающих кинематические условия перемещения круглой трубы, позволяет получать витые трубы любого диаметра, с любой толщиной стенки, из любой марки материала, с любым заданным шагом S, любым заданным числом заходов Ζ витков при возможности использования радиально-ковочных машин с разным числом бойков К, одновременно деформирующих круглую трубу.

С применением предложенного способа можно получать и витые сплошные изделия.

Таким образом, применение предлагаемого способа в конечном итоге позволяет повысить производительность при изготовлении витых труб и расширить технологические возможности по их сортаменту.

Практическая реализация предложенного способа планируется при получении толстостенных витых труб из специальных жаропрочных сталей, применяемых в системах авиационной и космической техники.

В настоящее время ведется разработка комплексной технологии и инструмента для получения на одном из предприятий г. Челябинска витых изделий широкого профильного сортамента с применением радиально-ковочной машины SКК-14 австрийской фирмы GFM.

Способ изготовления витых труб ковкой на радиально-ковочной машине, содержащей ковочный блок с размещенными в нем бойками, выполненными с заданным профилем, формирующим витую трубу, включающий установку круглой трубы грейфером на ось ковки и ее радиальную ковку с одновременным формированием витой трубы бойками ковочного блока при одновременной подаче круглой трубы «из бойков» и ее вращении, отличающийся тем, что используют два манипулятора, которые располагают по обе стороны от ковочного блока, при установке круглой трубы на ось ковки один ее конец направляют в сторону ковочного блока, а второй - в сторону одного из манипуляторов, после чего посредством упомянутого манипулятора осуществляют свободное перемещение круглой трубы между бойками ковочного блока в направлении к другому манипулятору, посредством которого затем при радиальной ковке круглой трубы осуществляют ее подачу «из бойков» и вращение, при этом радиальную ковку ведут в ковочном блоке, профили соседних бойков которого, формирующие витую трубу, последовательно смещены вдоль оси ковки по винтовой линии в направлении вращения и подачи круглой трубы на величину S×Z/K, где S - шаг витков витой трубы, мм; Z - число заходов витой трубы, K - число одновременно формирующих витую трубу бойков, а вращение круглой трубы ведут с числом оборотов в минуту 60×V/(S×/Z), где V - скорость подачи круглой трубы «из бойков», мм/с.