Способ получения "суперсплава" на основе титана, алюминия, железа, хрома, меди и кремния из водяной суспензии частиц, содержащей соединения этих элементов руды, и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к получению суперсплава, состоящего из титана, алюминия, железа, хрома, меди и кремния, из водной суспензии частиц руд, содержащих соединения титана, алюминия, железа, хрома, меди и кремния. Способ включает генерацию магнитных полей, накладываемых на порции перерабатываемой сырьевой массы, восстановление металлов из руд при непрерывном перемешивании сырьевой массы с последующим накоплением и формированием продукта в виде кольцевого столбчатого структурного образования суперсплава. При этом устройство содержит горизонтальный корпус, состоящий из двух частей, одна из которых является съемной и выполнена в виде накидного съемного колпака, соединенного при помощи кольцевых плоских фланцев с неподвижной его основой в виде цилиндрической обечайки. Техническим результатом является возможность получения упомянутого сплава непосредственно из рудного сырья. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к тем областям цветной металлургии, в которых производится переработка в металлические сплавы, содержащие титан, а также и другие, то же входящие в состав синтезируемых с применением отмеченных ранее промышленных технологий готовых материалов основные их компоненты, присутствующие в виде соответствующих соединений в рецептуре применяемых при проведении их изготовления исходных сырьевых рудных пород, а также к их устройствам, обеспечивающим саму возможность осуществления указанных выше методов.

На настоящий момент времени известно техническое решение, при выполнении которого многокомпонентную лигатуру, содержащую в своем составе в числе прочих, и указанные выше, основные элементы, то есть хром 14-16%; железо 0,1-0,5%; кремний - max 0,35%; титан - 9-11%; ванадий 25-27%; молибден - 25-27%; алюминий - остальное до 100%, получают последующей кристаллизацией из высокотемпературного жидкого расплава, содержащего в своем составе все эти отмеченные ранее главные компоненты.

(См. патент RU №2463365; C29B 9/20; C22C 14/00; способ получения слитка псевдо-«B» титанового сплава, содержащего 4,0-6,0% Al; 4,5-6,0% Mo; 4,5-6,0% V; 2,0-3,6% Cr; Fe - 0,2-0,5%; Zr - 0,1-0,2%» от 10.10.2012 г.)

Однако, исходя из всей изложенной в тексте описания указанного выше изобретения информации, сформированный по окончании проведения этой известной технологии готовый конечный продукт является только своего рода «вспомогательной добавкой», введение которой обеспечивает некоторое повышение физико-механических показателей, изготовляемых с применением алюмотермического метода, а также еще и «двойного электродугового переплава», достаточно широкой номенклатуры полученных таким образом конструкционных многокомпонентных титановых сплавов.

По своему прямому назначению, то есть в качестве своего рода обладающего необходимым набором «достаточно специфических свойств», основного «базового» материала, применяемого для изготовления «особо ответственных» элементов сборочных конструктивных узлов машин и механизмов, указанная выше, «многокомпонентная» композиция, никоим образом, с учетом всего этого, никогда и не использовалась.

Кроме всего перечисленного выше, само наличие факта действия необходимости применения при проведении изготовления этой многокомпонентной лигатуры, используемых при этом высокотемпературных жидких расплавов, составляющих последнюю исходных основных компонентов, как бы неизбежно приводит к обязательному увеличению суммарных затрат потребляемой указанными выше, металлургическим оборудованием, с помощью которого и производится осуществление указанного выше процесса переработки исходного сырья, технологической электроэнергии.

Все перечисленное выше оказывает отрицательное влияние на все технико-экономические показатели, характеризующие степень эффективности применяемого при проведении переработки исходных продуктов, отмеченного ранее, этого известного процесса, то есть технического решения - аналога, в случае проведения его использования непосредственно в условиях действующего промышленного производства.

В другом, тоже известном на настоящий момент времени, способе осуществления изготовления многокомпонентного металлического сплава, содержащего в своей рецептуре, среди прочих компонентов, «основные» составляющие его элементы:

Алюминий Al - 0,01-6,5%;

Хром Cr - 0,01-1,5%;

Железо Fe - 0,1-2,5%;

Кремний Si - 0,01-0,25%,

для повышения технических показателей синтезируемого с его применением, готового конечного продукта, используется набор из следующих, дополнительных технологических переходов.

Указанный выше многокомпонентный материал на основе титана, включающий в свой состав все эти отмеченные ранее, основные элементы, изготавливается путем проведения так называемого «первичного» переплава предварительно подготовленной сырьевой шихты, осуществляемого, как правило, в вакуумной дуговой электропечи.

Из полученного в аппарате жидкого расплава, который в последующем помещается в технологическую «изложницу», в дальнейшем формируется цилиндрический слиток - электрод, затем указанный выше промежуточный сырьевой продукт в дальнейшем используется при проведении «вторичного» переплава, производимого уже в вакуумной электродуговой камере.

Исходную сырьевую шихту при выполнении этого известного способа формируют обычно из титановых отходов, и ее конечный состав определяется исходя из соблюдения условий сохранения постоянства заданного технологией значения, соотношения так называемых молибденового и алюминиевого эквивалентов.

«Строгое» соблюдение в процессе выполнения этого известного метода обработки исходного сырья, всех отмеченных ранее этих как бы необходимых, особых условий и позволяет в конечном итоге «стабильно» осуществлять выпуск готового конечного продукта, который вполне успешно может в дальнейшем применяться, например, в качестве «противопульной брони».

Кроме перечисленных выше, в числе прочих регулирующих элементов, этот известный указанный выше титановый сплав содержит в своем составе еще и следующие компонентные добавки:

| Ванадий V | - | 0,01-6,5% |

| Молибден Mo | - | 0,05-0,5% |

| Никель Ni | - | 0,01-0,5% |

| Цирконий | ≤ | 0,5% |

| Азот N | ≤ | 0,07% |

| Кислород O | ≤ | 0,03% |

| Углерод C | ≤ | 0,1% |

| Титан Ti | - | остальное до 100% |

(См. патент RU №2436858 «Вторичный титановый сплав и способ его получения», С22С 14/00; С22С 1/02; С22B 9/20; опубликовано 20.12.2011 г. - прототип).

Однако и этот указанный выше известный метод проведения изготовления многокомпонентного сплава на основе титана, точно так же, как и другие существующие на настоящий момент времени, технические решения - аналоги, имеет все тот же самый набор из «органически» присущих ему, существенных недостатков, а именно, в ходе проведения такого рода технологии обработки исходного сырья, осуществляемой с его помощью этот используемый при этом исходный сырьевой материал проходит как минимум через два его обязательных технологических этапа, каждый из которых включает в себя проведение так называемого «высокотемпературного металлургического переплава».

И тот, и другой, входящие в состав этой известной технологии ее основные «главные» переходы выполняются, как правило, с применением достаточно сложного в конструктивном исполнении, а также еще и в эксплуатационном обслуживании промышленного металлургического оборудования - то есть вакуумно-дуговой печи.

Само наличие факта «негативного» влияния всех перечисленных здесь выше, объективно проявляющих себя «технических» обстоятельств в дальнейшем и приводит к резкому увеличению объема привлекаемых при осуществлении известного процесса, своего рода «обязательных» затрат, связанных с настоятельной необходимостью удовлетворения соответствующих технологических запросов действующего промышленного производства, то есть всех обслуживающих работу используемого в процессе проведения обработки, металлургического оборудования, и необходимых для осуществления его «стабильного» функционирования, используемых для достижения этой цели, видов употребляемых обычно материальных энергетических ресурсов.

«Ввиду же наличия самого факта «неотвратимого» влияния всех указанных выше «специфических» особенностей проведения этого известного способа-прототипа, то есть таких, как уже указанная выше настоятельная необходимость выполнения последнего с применением жидких, высокотемпературных расплавов, формируемых непосредственно из входящих прямо в их рецептуру, а также и в состав самих, синтезируемых на их основе, готовых конечных продуктов, и формирующих этот, отмеченный ранее, металлический сплав, исходных основных его компонентов, то используемое для его осуществления само это промышленное металлургическое оборудование, а также обслуживающие его функционирование, вспомогательные технологические системы будут обязательно отличаться высокой степенью своей конструктивной сложности и, следовательно, и значительной финансовой стоимостью.

Кроме того, эта отмеченная здесь ранее, технология-прототип вдобавок ко всему прочему обладает еще и достаточно «ярко выраженной», как бы «особой нерациональностью» проведения организации собственной, используемой непосредственно в процессе ее осуществления, как бы достаточно сложной базовой технической структуры.

Так, например, выполнение этого известного способа обработки производится с «обязательным» привлечением значительного числа необходимых для получения указанного выше и синтезируемого таким образом многокомпонентного титанового сплава используемых при этом «основных» металлургических переделов.

То есть при осуществлении этого известного метода предварительно формируют исходную сырьевую шихту, а затем в дальнейшем производят ее последующий «переплав», который в этом случае выполняют как минимум два раза.

После всего этого полученный указанным выше образом как бы полностью готовый и состоящий из отмеченного ранее титанового сплава конечный слиток подвергают дополнительно еще и термообработке (производят «отжиг»).

Однако следует при этом отметить еще и то, что использование и всего перечисленного здесь выше достаточно сложного набора из всех этих отмеченных ранее затратных и трудоемких операций, то есть существенных отличительных технических признаков, в составе этой известной технологии, в конечном итоге так и не позволяет обеспечить достижение заранее поставленной и необходимой конечной цели.

А именно, применение последней как бы даже вовсе и не гарантирует последующего приобретения «очевидной» возможности проведения получения уже после полного завершения указанного выше процесса осуществления переработки применяемого исходного сырья, необходимого готового конечного продукта, обладающего как бы целым набором из достаточно высоких собственных физико-механических и химических показателей.

То есть при использовании и этого известного технического решения-прототипа все-таки в конечно итоге так и не удается «провести» процесс изготовления жаростойкого титанового сплава, вырабатываемого непосредственно из исходной сырьевой шихты, таким образом, чтобы этот сформированный в ходе его осуществления готовый конечный продукт был бы всегда представлен в виде «однотипного» «стандартного» кольцевого столбчатого структурного образования. Последнее при всем этом должно еще и как бы «гарантировано» обладать вполне определенным и заранее заданным набором из собственных, полученных ранее, габаритных геометрических, всегда стабильно сохраняемых параметров, а также соответствующих и присущих только ему качественных физико-механических, химических и электрических показателей.

Положительным техническим результатом, достигаемым при использовании этого изобретения, является формирование в процессе проведения предложенного способа получения многокомпонентного сплава на основе титана, алюминия, железа, хрома, меди и кремния, целого комплекса из всех необходимых и наиболее оптимальных условий, обеспечивающих его вполне успешное промышленное осуществление, сам факт наличия действия которого позволил бы производить синтез этого металлического конструкционного материала непосредственно прямо из соединений указанных выше элементов, входящих в рецептуру применяемых при выполнении операции «прямого» восстановления таких «основных» образующих его компонентов, проводимый с применением исходного, рудного сырья, содержащего их в своем составе, и с одновременным формированием на завершающих стадиях осуществления указанной выше технологии переработки исходного сырьевого материала, готового конечного продукта, представляющего собой кольцевое столбчатое монолитное структурное образование.

Последнее вдобавок, ко всему прочему, при этом должно еще и обладать высокими собственными физико-механическими и вполне соответствующими последними техническими показателями относительно своей тугоплавкости химической инертностью и электропроводностью.

Кроме всего уже перечисленного выше, в качестве достигаемого необходимого технического результата, полученного при использовании предложенного технического решения, производится еще и снижение степени конструктивной сложности применяемого в процессе выполнения указанного выше метода проведения переработки исходной рудной сырьевой породы, самого используемого при этом такого рода магнитного технологического устройства.

Достижение указанного выше положительного технического результата обеспечивается, прежде всего, тем, что процесс проведения синтеза многокомпонентного «суперсплава», включающего в своем составе Ti, Al, Fe, Cr, Cu, Si, получаемого непосредственно из исходных рудных пород, производится в несколько отдельных, как бы вполне самостоятельных технологических этапов.

При этом на самых начальных составляющих процесса технологических переходах переработку используемой сырьевой массы производят размещение последней во внутреннем объеме применяемого для осуществления действия технологического устройства. В этом же самом, обрабатывающем аппарате, осуществляют и генерацию физических полей, накладываемых на все зоны его полости, заполненные исходной сырьевой массой. С помощью указанных выше обрабатывающих физических полей и выполняется процесс восстановления полученных из исходного рудного сырья входящих в состав полностью готового сплава, его основных металлических и неметаллических элементов, из содержащего соединения последних исходного рудного материала.

Применение этих же самых обрабатывающих физических полей в конечном итоге в последующем обеспечивает еще и соединение входящих в используемую при обработке сырьевую субстанцию отдельных уже восстановленных фрагментов сформированных из всех отмеченных ранее металлов и неметаллов в целостную единую монолитную кристаллическую структуру.

Кроме того, непосредственно в процессе осуществления предложенного способа производится еще непрерывно протекающее механическое перемешивание входящих в этот исходный объем применяемого сырьевого материала и образующих последний его «элементарных» слоев, осуществляемое прямо в процессе проведения его обработки.

Следует отметить еще и то, что при выполнении предложенного способа выполняется еще и накопление уже полученного, полностью готового конечного продукта, в тех областях используемого устройства, которые расположены непосредственно прямо в зоне проведения воздействия применяемых при осуществлении процесса переработки исходного сырья физических полей.

Предложенная выше технология обработки предусматривает и последующее осуществление операции выгрузки сформированного в этой рабочей зоне готового кольцевого столбчатого структурного образования, состоящего преимущественно из всех перечисленных ранее металлов, а также еще и кремния из полости применяемого в процессе выполнения переработки исходной сырьевой смеси этого магнитного устройства, производимой после полного завершения всего цикла обработки. При этом в качестве содержащей соединения всех этих перечисленных выше элементов исходной руды или предварительно восстановленных из нее частиц меди и кремния используют полученную при проведении ввода в заранее заданный объем воды, с последующим выполнением равномерного распределения в нем, этой указанной выше, суммарной многокомпонентной сыпучей массы, состоящей из твердых ранее прошедших операцию шликеризации и дробления микроскопических частиц, сформированных из всех, отмеченных ранее, исходных материалов, жидкую водную суспензию.

Дисперсность всех входящих в ее состав и перечисленных выше частиц из основных ее твердых компонентов, находится в пределах 0,001-0,008 мм и их суммарное содержание в общем объеме этой жидкой субстанции соответствует значению 40-70%.

Кроме того, исходные рудные материалы, используемые при получении указанной выше жидкой сырьевой смеси, образуют последнюю при содержании непосредственно в ее общей массе всех этих основных ее компонентов, составляющем:

| Титановая порода - | 31-33%; |

| Алюминиевая руда - | 30-32%; |

| Медная порода или вместо нее «чистая» | |

| металлическая медь - Cu - | 4-6%; |

| и руда, содержащая в своем | |

| составе «чистый» кремний Si - | остальное до 100%. |

При всем этом сам процесс изготовления указанного выше многокомпонентного суперсплава, состоящего преимущественно из титана, алюминия, железа, хрома, меди и кремния, производится в несколько последовательно осуществляемых технологических этапов.

К этапам относится:

- проведение операции «шликеризации мельчайших крупиц» исходной рудной породы, содержащей соединения всех, отмеченных ранее, основных элементов, осуществляется в вертикальном вакуумном аппарате и с проведением последующего дробления синтезированных в рабочей полости последнего технологических гранул, состоящих из промежуточного шликера;

- последующее дополнительное введение в ранее полученную таким образом «сыпучую сырьевую массу», тоже входящих в технологическую рецептуру последней порошкообразных порций из используемого исходного материала.

Указанные выше дополнительные компоненты-добавки включают в своем составе микроскопические частицы, ранее сформированные из предварительно восстановленного из исходного сырья, основного элемента указанного выше многокомпонентного сплава, то есть такая же мелкодисперсная металлическая медь, обладающего высокой степенью чистоты относительно содержания в теле отмеченных ранее «пылевидных крупинок», главного образующего их вещества элемента Cu.

К следующему за указанным выше технологическому переходу требуется отнести изготовление из этой ранее полученной суммарной сыпучей порошкообразной массы сырьевой жидкой субстанции. Затем уже после всего этого процесс проведения переработки исходного сырьевого материала продолжается и дальше, но уже с применением технологического объема этой, ранее полученной, сырьевой жидкой субстанции. Обработка этой отмеченной ранее, полученной таким образом, жидкой сырьевой массы, в последующем производится с помощью «горизонтальной магнитной установки».

При ее выполнении осуществляется подача во внутреннюю полость используемого технологического аппарата некоторых струй, состоящих из сжатого атмосферного воздуха. К завершающим, конечным этапам процесса проведения обработки следует отнести осуществление формирования во внутреннем объеме этого «горизонтального агрегата» кольцевого столбчатого структурного образования, которое целиком состоит из полученных в нем основных образующих этот многокомпонентный сплав металлов, их соединений и кремния.

Кроме того, сам, этот изготовленный по завершении последнего этапа проведения процесса обработки, полностью готовый конечный продукт всегда имеет форму кольцевого столбчатого структурного образования, включающего в свой состав все перечисленные выше металлические и неметаллические компоненты.

Дополнительно требуется здесь сообщить еще и то, что в качестве бездействующих на исходный сырьевой материал, при осуществлении предложенного способа обработки физических полей, применяются магнитные, указанные выше «обрабатывающие» магнитные поля формируются при проведении подачи на используемые технологические магнитные контуры электрических импульсов, имеющих очертания своего рода «равнобедренной трапеции» и при этом последние как бы собираются в своего рода «зубчатые наборные пакеты».

Значение параметра напряженности этих обрабатывающих все виды применяемых исходных сырьевых материалов, переменных магнитных полей, соответствует величине составляющей от 1,1⋅105 до 1,5⋅105 А/м, а частота их колебаний находится в пределах от 3 до 8 единиц возложенных изменений характеристик этих электрических сигналов, пропускаемых через каждый магнитный генератор, протекающих в течение одной минуты.

Помимо всего перечисленного выше, сформированные отмеченными ранее обрабатывающими физическими полями, «пучковые скопления», состоящие из принадлежащих последним силовых магнитных линий, имеют конфигурацию, максимально приближенную к очертанию пространственного образования, полученного путем выполнения вращения вытянутого в длину прямоугольника, совершающего круговые повороты относительно собственной центральной оси симметрии.

Следует остановиться в дальнейшем еще и на том, что процесс проведения формирования вновь получаемой в горизонтальном устройстве, пространственной монолитной структуры, состоящей из всех перечисленных выше металлов, их соединений и кремния, которая постепенно и последовательно кристаллизуется в полости его передвижной рабочей камеры в виде кольцевого столбчатого целостного единого образования, осуществляется на «стартовом» этапе, выполняемого в нем способа обработки, непосредственно на принадлежащем последнему центральном распорном стержне, который используется в качестве «затравки». На наружной боковой поверхности этого указанного выше конструктивного элемента технологического аппарата, в самую первую очередь, осаждается сплошной промежуточный слой, образуемый из синтезируемых там «попутно» при проведении прямого восстановления металлов и кремния, рыхлых шлаковых отходов. После этого уже на такого рода вновь полученной «фиксирующей» липкой подложке выращивается и сам необходимый готовый конечный продукт, то есть многокомпонентный металлический сплав, представляющий собой своего рода монолитное формирование, которое обладает отмеченной ранее «особой объемной конфигурацией».

Необходимо еще отметить еще и то, что при осуществлении процесса переработки предварительно загруженной в передвижную рабочую камеру применяемого устройства, массы исходной сырьевой шихты, выполняющей либо горизонтальное, или вертикальное перемещение вдоль корпуса используемого аппарата, полость последней герметично изолируется от всего остального объема этого технологического аппарата, а сам этот указанный выше сборный узел, при проведении переноса размещенного непосредственно в нем, исходного сырьевого материала, совершает возвратно-поступательное передвижение по всей внутренней поверхности этой конструктивной составляющей отмеченного ранее технологического устройства.

Указанное выше технологическое действие передвижная рабочая камера выполняет либо вдоль горизонтальной, или по вертикальной линии.

Следует указать еще и на то, что при проведении переноса массы исходного сырья, выполняемого с использованием направлений «туда - обратно», который к тому же производится на самом первом начальном этапе процесса проведения обработки, а также еще и на почти аналогичном ему, но уже завершающем переходе, передвижения рабочая камера всех этих типов технологических агрегатов как «горизонтального», так и «вертикального» типа исполнения еще и совершает дополнительно угловые повороты относительно своей собственной центральной оси симметрии, сначала по часовой стрелке хронометра, непосредственно на самом первом «прямом» отрезке прокладываемой этим сборным узлом, суммарной «линии» пути его перемещения и против часовой стрелки этого же прибора, соответственно на замыкающем в единую технологическую «петлю» такой цикл ее передвижения, но уже обратной части, прочеркиваемой последней целостной кривой.

Кроме всего прочего, уже указанного выше, осаждение всего этого набора из основных металлов, их соединений и кремния, непосредственно входящих в объем тела, осаждаемого прямо в полости передвижной рабочей камеры этого горизонтального аппарата, и формируемого там нового кольцевого столбчатого структурного образования, осуществляется за счет проведения подачи к формирующим общий перерабатываемый объем исходного сырья, его отдельным слоям, напорных газовых струй. В роли последних выступают подаваемые прямо к ним потоки из обычного сжатого атмосферного воздуха.

В качестве гарантированно обеспечивающего безусловное выполнение указанного выше действия, компонента-восстановителя, используют вещество - углерод, всегда присутствующий в рецептуре содержащих этот элемент, «летучих» газов, в свою очередь образующих потоки из продуваемого непосредственно через полость отмеченной ранее составной конструктивной части применяемого аппарата, самого этого технологического продукта. При этом следует отметить еще и то, что все последовательно выполняемые технологические переходы этого процесса изготовления «многокомпонентного суперсплава», производимые в полости вертикального вакуумного аппарата, то есть прежде всего «шликеризация» входящих в состав перерабатываемой таким образом, всей массы исходных рудных материалов, осуществляются при наличии технологического разряжения в его внутреннем объеме, величина которого составляет значение от минус 0,12 кгс/см2 до минус 0,16 кгс/см2.

Дополнительно следует сообщить еще и то, что проведение операции «шликеризации» указанной выше суммарной смеси, состоящей из набора твердых крупинок, полученных из всех используемых при осуществлении процесс обработки, исходных рудных пород, равномерно распределенных в заранее заданном этой технологией объеме обыкновенной воды, производится в рабочей полости кольцевой тарелки - резервуара, установленной непосредственно во внутреннем объеме передвижной рабочей камеры.

Последняя, в свою очередь, входит в качестве основного его конструктивного узла непосредственно прямо в общий состав вертикального вакуумного агрегата.

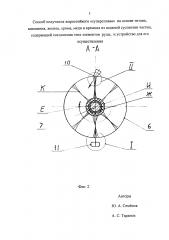

Кроме того, расстановка областей формирования «зубчатых трапецеидальных магнитных полей», произведена на трех или с использованием любого другого, кратному этому числу, количества спиралеобразных установочных линий, «опоясывающих» наружную боковую поверхность сборного корпуса применяемого устройства. В полости последнего и совершает возвратно-поступательное перемещение сама передвижная рабочая камера этого технологического аппарата, с загруженной в нее, массой перерабатываемого сырьевого материала.

Следует дополнительно остановиться еще и на том, что сами зоны формирования технологических «зубчатых трапецеидальных магнитных полей», которые непрерывно передвигаются в полости сборного корпуса перерабатывающего устройства, его рабочая камера периодически и пересекает, удалены друг от друга на одно и то же одинаковое монтажное расстояние. При этом количество таких областей, в которых и выполняется генерация последних, составляет значение от 9 до 18 единиц, приходящихся на каждую эту используемую для их размещения спиралевидную «опоясывающую» корпус устройства монтажную установочную траекторию.

Следует отметить еще и то, что помимо всего, перечисленного выше, непрерывное перемешивание общего суммарного объема, применяемого для получения многокомпонентного «суперсплава» исходного сырьевого материала, производимое прямо в полости «горизонтального технологического аппарата», выполняется непосредственно в процессе осуществления его «винтового» переноса во внутреннем объеме используемой для этого передвижной рабочей камеры, совершающей продольное возвратно-поступательное перемещение, направленное от заднего конца этого устройства к его самой передней части, а затем и наоборот.

Указанное выше действие осуществляется за счет проведения «дробления» и последующего выдавливания из одной области объема полости передвижной рабочей камеры еще в другие как бы более удаленные от нее, составляющих перерабатываемую массу исходного продукта отдельные ее «микропорции».

Отмеченное ранее перераспределение массы сырьевого материала, охватывающее все рабочие зоны передвижной рабочей камеры, протекает из-за «ударного воздействия», создаваемого перекрещивающимися на участках первоначального размещения этих «микрообъемов» сырьевого продукта, осуществляемого со стороны струй подаваемого прямо к последним, обычного сжатого воздуха. Потоки, состоящие из указанного выше продукта, поступают к зонам проведения размещения массы перерабатываемого сырья, под избыточным давлением 0,4-6,0 кгс/см2 и формируются при помощи обдувочных сопел, которые равномерно расстановлены на трех установочных спиральных линиях. Эти линии в свою очередь прокладываются между соответствующими витками кривых, используемых для размещения обрабатывающих магнитных генераторов.

Сами же эти «обдувочные» конструктивные элементы, обеспечивающие проведение подвода под избыточным давлением состоящих из отмеченного ранее газового продукта, и направленных непосредственно к объему исходного сырья, этих воздушных потоков, имеют как радиальные, так и тангенциальные углы наклона 30-45° по отношению к той поверхности корпуса, на которой этот обрабатываемый сырьевой материал в данный момент времени и расположен.

Кроме того, через эти же самые «обдувочные» элементы, почти такой же точно технологический аппарат, но установленный вертикально, то есть как бы на «попа», под углом 90° к линии уровня горизонта, подключается к внешней магистрали, обеспечивающей проведение «откачки» из его внутренней полости, полностью заполняющих последнюю, порции атмосферного воздуха, и формирование за счет этого в объеме его корпуса, «технологического разряжения», величина которого при выполнении операции «шликеризации» составляет значение от минус 0,12 кгс/см2 до минус 0,16 кгс/см2.

И в завершении всего перечня, состоящего из отличительных особенностей, выявляемых при выполнении предложенного способа обработки, следует указать еще и на то, что загрузка используемого при проведении переработки исходного сырья, то есть операций, осуществляемых в случае применения при обработке аппаратов как горизонтального, так и вертикального типа исполнения, и, кроме того, еще и выгрузка из внутренней полости корпуса последних как промежуточных так и полностью готовых конечных продуктов, то есть переходы, выполняемые непосредственно в объеме передвижной рабочей камеры, производятся в отдельном предназначенном для осуществления перечисленных выше технологических стадий этого процесса обработки съемном накидном колпаке-отсеке, пристыкованном к неподвижной части сборного корпуса любого из отмеченных ранее типов применяемых устройств.

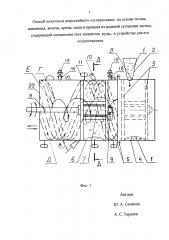

Кроме того, следует еще и отметить, что технологическое устройство для осуществления предложенного способа получения многокомпонентного «суперсплава» на основе титана, алюминия, железа, хрома, меди и кремния включает в свой состав сборный корпус, применяемый в качестве основного его базового конструктивного узла.

Указанный выше составной узел используется во всех типах исполнения применяемых при проведении процесса обработки такого рода технологических аппаратов. То есть представленных в виде устройств, обладающих как горизонтальным, так и вертикальным вариантом типа проведения конструктивного изготовления.

Этот сборный корпус состоит из двух частей, одна из которых является съемной и выполнена в виде накидного колпака, соединенного с неподвижной основой этого сборного узла, то есть с его цилиндрической обечайкой, при помощи кольцевых плоских стяжных фланцев, а также быстроразъемного резьбового крепежа.

При этом длина, указанного выше, этого неподвижного «базового» элемента, входящего в состав сборного корпуса, составляет 80-85% от всего соответствующего значения этого же самого его габарита, а оставшаяся часть последнего приходится на саму эту, отмеченную ранее, съемную деталь, то есть накидной колпак.

В полости этого же, отмеченного ранее, сборного корпуса устройства устанавливается передвижная рабочая камера, составляющие конструктивные детали которой кинематически связаны при помощи ходового валика, с внешним приводом передачи на нее комбинированного движения. С его помощью производится как продольное перемещение последних, так и их круговое вращение. Само же наличие указанного выше «жесткого» соединения, в конечном итоге, и позволяет производить ее винтовой возвратно-поступательный перенос внутри полости сборного корпуса устройства, по направлениям «туда - обратно» с одновременно выполняемым вращением этого «основного» узла.

Угловые повороты всех составляющих этот составной узел, то есть его конструктивных деталей, осуществляется относительно его собственной центральной, продольной оси симметрии.

Направление вращения передвижной рабочей камеры, в последующем, меняется на прямо противоположное, в момент времени, когда выполняется возврат этого сборного узла, из достигнутого последним крайнего, конечного, занимаемого им, «переднего», положения, в первоначальное «заднее» исходное.

Кроме того, сама эта передвижная камера, формируется «левой» и «правой» «ограничительными» щеками - «поршнями», закрепленными на теле ходового валика этого устройства, а между указанными выше деталями такого сборного узла монтируется центральный распорный стержень - затравка. Отмеченный здесь ранее этот конструктивный элемент передвижной рабочей камеры в дальнейшем используется для проведения осаждения на его боковой наружной поверхности, получаемого непосредственно прямо на ней, готового конечного продукта. Кроме того, передвигаемые внутри полости сборного корпуса, «ограничительные щеки» указанного выше сборного узла, выполняют в нем функции «сдвоенного поршня», и имеют герметизирующие эластичные скользкие уплотнения на своей наружной боковой поверхности. Следует отметить еще и то, что сквозь стенки этой неподвижной части сборного корпуса устройства, пропущены фокусирующие магнитные цилиндрические насадки, и установочные полые втулки, в которых, собственно говоря, и производится закрепление указанных выше, конструктивных элементов.

Через стенки передвижной части неподвижной цилиндрической обечайки сборного корпуса устройства пропущены еще обдувочные сопла, предназначенные для формирования поступающих во внутренний объем этой составляющей части отмеченного ранее сборного узла применяемого устройства напорных струй, состоящих из сжатого воздуха, а также, соответственно, и «пучковых», обрабатывающих скоплений, генерируемых фокусирующими насадками, создаваемых, в свою очередь, из магнитных силовых линий.

Последние имеют конфигурацию вытянутых вдоль прямой линии радиальных цилиндрических образований, и при этом расстановка как тех, так и других конструктивных элементов произведена на «опоясывающих» снаружи не подвижную часть этого сборного корпуса устройства, монтажных спиралеобразных кривых линиях. Количество такого рода установочных кривых, используемых как для закрепления магнитных генераторов с фокусирующими насадками, так и обдувочных сопел составляет либо три, или любое другое число, кратное этому значению, их единиц. Дополнительно требуется сообщить еще и то, что на каждой из числа указанных выше криволинейных траекторий, количество размещенных непосредственно на ней, обрабатывающих магнитных контуров, снабженных фокусирующими насадками, составляет величину от 9 до 18 штук. Кроме того, тоже равномерно расставленные практически на аналогичных по форме, и использованием для проведения монтажа последних, того ж