Способ получения оксидных катализаторов для процесса окислительной конверсии этана в этилен

Иллюстрации

Показать всеИзобретение относится к способу получения промотированных висмутом оксидных MoVTeNb катализаторов для процесса окислительной конверсии этана в этилен, являющегося важнейшим мономером для производства широкого ассортимента продуктов, в первую очередь полиэтилена. Способ получения оксидных катализаторов состава: Mo1VaTebNbcBidOx, где a=0,20-0,40, b=0.15-0.35, с=0,05-0,25, d=0.005-0.07, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, для процесса окислительной конверсии этана в этилен, включает стадии получения влажного прекурсора, содержащего MoVTeNb компоненты, входящие в состав катализатора, удаления растворителя, ступенчатого прокаливания сухого MoVTeNb прекурсора, последующей пропитки прокаленного прекурсора раствором висмутсодержащего соединения и финальной термообработки MoVTeNbBi прекурсора в инертном газе при температуре 500-600°C. В качестве висмутсодержащого соединения используют свежеприготовленный нейтральный водный раствор комплексного соединения карбоксилата висмута с аммиаком. Технический результат – высокий выход этилена и упрощение способа получения катализатора. 5 з.п. ф-лы, 1 табл., 9 пр.

Реферат

Изобретение относится к способу получения промотированных многокомпонентных оксидных катализаторов, более конкретно к способу получения промотированных висмутом оксидных MoVTeNb катализаторов для процесса окислительной конверсии этана в этилен, являющегося важнейшим мономером для производства широкого ассортимента продуктов, в первую очередь олиэтилена.

Источником промышленного получения этилена является пиролиз и дегидрирование углеводородного сырья: парафиновых углеводородов (С2-С4 алканы) и прямогонных бензиновых фракций (нафта, бета-рафинаты каталитического риформинга). В зависимости от состава используемого сырья данный процесс проводится при температурах от 850 до 1200°С, при этом выход этилена составляет 25-30% при пиролизе нафты и около 50% при пиролизе/дегидрировании алканов [Обзор рынка этилена в СНГ и прогноз его развития в условиях финансового кризиса // ИнфоМайн исследовательская группа, Москва, 2009].

Непрерывно возрастающий спрос на этилен требует диверсификации его производства как в части расширения сырьевой базы, так и внедрения новых технологий и процессов. С этой точки зрения перспективной представляется каталитическая окислительная конверсия газообразных углеводородов, в частности этана - одного из самых концентрированных сопутствующих компонентов природного и попутного нефтяного газа. Так, в качестве сырья для производства нефтехимических продуктов в мире используется около 26% выделяемого из природного газа этана, в США - 42%, в России - всего 4% [О. Ашпина. Газохимия. Еще один шанс // The Chemical Journal. - 2009. - №6-7. - С. 26-31]. Отсутствие термодинамических ограничений, обуславливающих жесткий температурный режим, но недостаточно высокую степень превращения исходного сырья и выход этилена, и использование катализаторов, способных селективно превращать этан в этилен в мягких условиях, позволяет рассматривать окислительную конверсию этана как альтернативу промышленным процессам пиролиза/дегидрирования.

Основными реакциями, протекающими в процессе окислительной конверсии этана, являются окислительное дегидрирование (ОДЭ) и окисление. В первой реакции образуется целевой продукт - этилен, во второй реакции образуются побочные продукты - оксиды углерода:

Чем выше скорость реакции 1 и ниже скорость реакции 2, тем выше селективность и выход целевого продукта. Основной задачей, решаемой при разработке катализаторов, является создание каталитической композиции, ведущей преимущественно реакцию 1 и/или подавляющую реакцию 2. В качестве таких композиций используются многокомпонентные смешанные оксиды на основе молибдена и/или ванадия, включающие элементы I-VII групп Периодической системы.

В патенте US №4250346 (1981 г.) для окисления этана до этилена применяют оксидную композицию, содержащую следующие элементы: Mo, X и Y в отношении а : b : с, где X - Cr, Mn, Nb, Та, Ti, V и/или W; a Y - Bi, Се, Со, Cu, Fe, K, Mg, Ni, Р, Pb, Sb, Si, Sn, Tl и/или U; a=1, b=0,05÷1, с=0÷2. Для приготовления катализаторов использовались водорастворимые соли или коллоидные растворы солей или оксидов элементов, входящих в состав катализаторов. Для повышения растворимости исходных солей отдельных элементов растворы подкисляли, например, в случае азотно-кислого висмута использовали концентрированную азотную кислоту. Смешанные растворы/суспензии сушили и прокаливали в токе воздуха в интервале температур 200-500°С. Реакцию проводили в газовой фазе в интервале температур 300-400°C с вариацией состава исходной реакционной смеси. Максимальный выход этилена достигается при температуре 400°С на катализаторе катионного состава Mo16V8Nb2 и составляет 34%.

Известен процесс окислительного дегидрирования этана с использованием оксидного катализатора, содержащего Mo, V, Nb и Sb [US №4568790, 1986 г.] и MoVNbSbO катализатора, дополнительно содержащего 1 или более металлов из группы, состоящей из Li, Sc, Na, Be, Mg, Ca, Sr, Ba, Ti, Zr, Hf, Y, Та, Cr, Fe, Co, Ni, Ce, La, Zn, Cd, Hg, Al, Tl, Pb, As, Bi, Те, U и W [US №4524236, 1985 г.]. Катализаторы готовили способом, описанным в патенте US №4250346 (1981 г.). На катализаторах состава Mo0.5-0.9V0.1-0.4Nb0.001-0.2Sb0.001-0.1Me0.001-1 при конверсии этана 50% селективность по этилену находится в диапазоне от 63 до 76%. Максимальный выход этилена на 4-компонентном MoVNbSb образце составляет 44%, модифицирование катализатора добавками щелочноземельных металлов, висмута или свинца повышает выход этилена на 5-7%.

Для окислительного дегидрирования парафиновых углеводородов, содержащих не менее 2-х соседних углеродных атомов, известны каталитические композиции состава AaBbSbcVdAleOx [US 6235678, 2001 г.], где А - щелочной или щелочноземельный металл, В - 1 или более элемент Zn, Ca, Pb, Ni, Со, Fe, Cr, Bi, Ga, Nb, Sn, Nd, a=0÷0,3, b=0÷5, с=0,5÷10, d=1, e=3÷10. Прекурсор катализатора можно получать по известным методикам - смешением, соосаждением и пропиткой. В качестве исходных соединений используются соли (нитраты, хлориды, оксалаты или аммонийные соли металлов, находящихся в анионной форме), гидроксиды и т.д. В качестве растворителя используется вода, водные растворы могут быть истинными или суспензиями, нейтральными, кислыми или основными. Так, для введения в катализатор висмута исходную соль висмута - Bi(NO3)3 5H2O растворяют в 23% HNO3. Введение элементов I и II групп ПС в состав прекурсора осуществляется путем пропитки основной композиции соответствующими соединениями. Полученный прекурсор высушивается при 120°С и затем прокаливается при температурах 450-650°С в течение 4-8 ч.

Известен способ получения этилена окислительным дегидрированием этана с использованием смешанных оксидных композиций, содержащих Mo, V, Те, Nb и по крайней мере 1 элемент из группы, включающей: Cu, Та, Sn, Se, W, Ti, Fe, Co, Ni, Cr, Zr, Sb, Bi, щелочной или щелочноземельный металл следующего состава: MoTehViNbjAkOx, где h=0.01-3, i/h=0.3-10, j=0.001-2, k=0.0001-2 [US №7319179, 2008 г.]. Прокаленные катализаторы должны иметь характеристичный вид рентгенограмм, содержащих не менее 10 наиболее интенсивных рефлексов при следующих углах 2Θ: 7.7±0.4, 8.9±0.4, 22.1±0.4, 26.6±0.4, 26.9±0.4, 27.1±0.4, 28.1±0.4, 31.2±0.4, 35.0±0.4 и 45.06°. Метод получения катализаторов из растворов отдельных соединений или их смесей включает следующие стадии: 1 - смешение исходных компонентов, 2 - сушка и 3 - прокалка. 1-я стадия проводится либо в открытой системе, либо гидротермальным методом с перемешиванием или без него. В качестве исходных соединений основных компонентов - Mo, V, Те и Nb используются металлы, неорганические или органические соединения, но более предпочтительно водорастворимые соли, а именно: для Мо - парамолибдат аммония, для V - ванадат аммония или сульфат ванадила (в случае гидротермального синтеза), для Те - теллуровая кислота или теллурат аммония, для Nb - оксалат ниобия. Для модифицирующих добавок исходными соединениями служат предпочтительно соли (нитраты, хлориды, сульфаты, оксалаты или галиды, предпочтительно сульфаты). 2-я стадия осуществляется либо в соответствующих печах, либо упариванием с перемешиванием, либо ротационной или вакуумной сушкой. Прокалка высушенного катализатора проводится либо в атмосфере, либо в потоке инертного газа (N2, Не, Ar), либо в их смеси с воздухом при температурах в интервале 450-600°С. Модифицирование катализатора может проводиться, кроме того, путем пропитки оксидного VMoTeNb состава либо путем осаждения на сформированный катализатор с последующей дополнительной термообработкой. При испытаниях в реакции окислительного дегидрирования этана непромотированного и промотированного висмутом образцов катализаторов, синтезированных по одинаковой методике, в реакционной смеси с соотношением этан : кислород : гелий = 9:6:85 при 400°С и времени контакта 222 г (катализатоpa) час мольС2Н6)-1 конверсия этана составляет 57,2 и 60,2%, а выход этилена - 51,7 и 54.4%, соответственно.

Наиболее близким к заявляемому по технической сущности и достигаемому выходу целевого продукта, является способ приготовления катализаторов состава: MoaVbXcYdZeOn и MoaVbXcYdZeMfOn, где X - Nb и/или Та; Y - 1 элемент из группы, включающей: Sb и Ni; Z - по крайней мере 1 элемент из группы, включающей: Те, Ga, Pd, W, Bi и Al, М - 1 или более элементов из группы: Fe, Со, Cu, Cr, Ti, Се, Zr, Mn, Pb, Mg, Sn, Pt, Si, La, K, Ag и In; a=1.0; b=0.05-1.0; с=0.001-1.0; d=0.001-1.0; e=0.001-0.5; f=0.001-0.5 для получения олефинов из углеводородов [US №8105971, B01J 23/22, 31.01.2012 г. - прототип]. Получение катализатора включает стадии смешения исходных компонентов при регулировании рН раствора/суспензии многокомпонентной смеси или отдельных растворов добавлением концентрированной HNO3, удалением растворителя, прокалкой сухого прекурсора и последующее растирание прокаленного катализатора. Исходным сырьем при приготовлении катализаторов могут быть различные неорганические, органические и комплексные соединения, а в качестве растворителя - вода (предпочтительно) или другие полярные органические растворители. Получение сухого прекурсора осуществляется с помощью использования любых подходящих способов, известных в данной области, - сушку в вакууме, сушку вымораживанием, сушку распылением, ротационное выпаривание и сушку на воздухе. Предпочтение отдается ротационной сушке при 50°С, после которой сухой прекурсор подвергается дополнительной сушке при 110-120°С в течение ночи в сушильном шкафу. Последующую прокалку проводят ступенчато или в 1 стадию в атмосфере или в токе любого инертного газа - N2, Ar, Хе, Не, в воздухе или их смеси при температуре от 250°С до 1000°С от 0,5 до 15 ч. Время прокалки не является лимитирующим фактором. Такие элементы, как Та, Ni, Pd, W, Ga, Al, Cu, Bi, Sn, Fe, Co, щелочные, щелочно- и редкоземельные могут быть введены в состав катализатора после стадии прокалки сухого прекурсора пропиткой или осаждением. В этом случае применяется дополнительная прокалка. Полученные таким способом образцы могут быть использованы в качестве катализаторов, либо могут быть подвергнуты дополнительной обработке раствором (1-10 мас. %) неорганической или органической кислоты при температуре 60-90°С в течение 2-20 ч с последующим отжигом. Такая обработка способствует увеличению активности и селективности катализатора в отношении образования олефинов из парафинов. Наилучшие показатели процесса окислительного дегидрирования этана достигаются на катализаторе состава: Mo1V0.29Nb0.17Sb0.01Te0.125On, подвергнутого дополнительному постпрокалочному растиранию и обработке раствором щавелевой кислоты с последующим отжигом, после чего выход этилена увеличивается от 65 до 72%.

Основным недостатком способа, описанного в прототипе [US №8105971], является необходимость проведения дополнительных постпрокалочных стадий - растирание/измельчение и обработка раствором кислоты для получения катализаторов, обеспечивающих выход целевого продукта выше 65%. Наличие этих стадий не только усложняет процедуру получения катализаторов, но и увеличивает его энергоемкость. Кроме того, на постпрокалочной стадии кислотной обработки образуются сточные воды, требующие утилизации.

Изобретение решает задачу разработки эффективного способа приготовления катализаторов для процесса окислительной конверсии этана в этилен состава: Mo1VaTebNbcBidOx, где а=0,20-0,40, предпочтительно 0,27-0,32, b=0.15-0.35, предпочтительно 0,23-0,30, с=0,05-0,25, предпочтительно 0,10-0,15, d=0.005-0.05, предпочтительно 0,01-0,04, x - количество атомов кислорода, требуемых для соблюдения электронейтральности.

Технический результат - высокий выход этилена и упрощение способа приготовления. Способ приготовления не требует дополнительных стадий растирания и кислотной обработки катализаторов для достижения выхода этилена выше 72%.

Задача решается способом получения оксидных катализаторов состава: Mo1VaTebNbcBidOx, где a=0,20-0,40, предпочтительно 0,27-0,32, b=0.15-0.35, предпочтительно 0,23-0,30, c=0,05-0,25, предпочтительно 0,10-0,15, d=0.005-0.07, предпочтительно 0,02-0,05 для процесса окислительной конверсии этана в этилен, включающий стадии получения влажного прекурсора, содержащего MoVTeNb компоненты, входящие в состав катализатора, удаления растворителя, ступенчатого прокаливания сухого MoVTeNb прекурсора, последующей пропитки прокаленного прекурсора раствором висмутсодержащего соединения и финальной термообработки MoVTeNbBi прекурсора. В качестве висмутсодержащего соединения используют свежеприготовленный нейтральный водный раствор комплексного соединения карбоксилата висмута с аммиаком с мольным соотношением карбоксилат/Bi=1/1.

В нейтральном висмутсодержащем водном растворе в качестве карбоксилата используют карбоксилат трикарбоновой кислоты. Карбоксилатом трикарбоновой кислоты является, предпочтительно, цитрат.

Нейтральный висмутсодержащий водный раствор получают при взаимодействии аммиака, предпочтительно, с водной суспензией цитрата висмута.

В качестве исходного соединения ниобия используют свежеприготовленный раствор оксалата ниобия с соотношением C2O42-/Nb=3/1.

После удаления растворителя осуществляют сушку на MoVTeNb прекурсора при температуре не ниже 150°C. Прокалку MoVTeNb прекурсора в инертном газе проводят при температурах 500-600°C.

Задача решается способом приготовления оксидных MoVTeNbBi катализаторов с использованием нейтрального водного Bi-содержащего раствора, включающим следующие стадии: 1 - получение влажного прекурсора, содержащего Mo, V, Te и Nb с заданным атомным соотношением, 2 - удаление растворителя; 3 - сушка; 4 - ступенчатая прокалка сухого MoVTeNb прекурсора, 5 - пропитка прокаленного MoVTeNb прекурсора нейтральным Bi-содержащим раствором и сушка влажного MoVTeNbBi прекурсора, 6 - финальная термообработка в изотермическом режиме; нейтральный висмутсодержащий раствор представляет собой раствор комплексного соединения органической соли висмута с аммиаком, где в качестве органической составляющей выступает карбоксилат трикарбоновой кислоты, с соотношением карбоксилат/Bi=1/1.

В качестве исходного соединения висмута можно использовать металлический висмут, азотно-кислый висмут или цитрат висмута. В ряду трикарбоновых кислот можно использовать лимонную (предпочтительно), изолимонную или аконитовую кислоты.

В зависимости от исходного соединения висмута получение нейтрального Bi-содержащего раствора (рН 6.9±0,1) включает:

а) растворение металлического висмута в концентрированной азотной кислоте с получением кислого Bi-содержащего раствора; смешение рассчитанных количеств кислого Bi-содержащего раствора с раствором трикарбоновой кислоты при комнатной температуре (Тк) и интенсивном перемешивании; фильтрацию полученной суспензии и последующую сушку в течение 12 часов при температуре не выше 45°C с получением нерастворимой в воде органической соли висмута; взаимодействие водной суспензии нерастворимого Bi-содержащего соединения с аммиаком при Тк с получением нейтрального Bi-содержащего раствора (рН 7,0).

б) смешение растворов эквимолярных количеств нитрата висмута и трикарбоновой кислоты при температуре 50-60°С, фильтрацию и промывку полученного осадка, его суспензирование с дистиллированной водой и последующее образование нейтрального Bi-содержащего раствора при взаимодействии с аммиаком при Тк (рН 6,8).

в) барбатацию аммиака через водную суспензию карбоксилата висмута при Тк до растворения органической соли висмута, фильтрацию полученного нейтрального Bi-содержащего раствора (рН=6,8).

Концентрация висмута в нейтральном растворе определяется химическим анализом с использованием Perkin Elmer ISP Optima 4300DV атомно адсорбционного спектрометра.

Синтезированный Bi-содержащий раствор используется далее для получения оксидных катализаторов состава: Mo1VaTebNbcBidOx, где а=0,20-0,40, предпочтительно 0,27-0,32, b=0.15-0.35, предпочтительно 0,23-0,30, с=0,05-0,25, предпочтительно 0,10-0,15, d=0.005-0.05, предпочтительно 0,01-0,04, для окислительной конверсии этана в этилен. В качестве исходных соединений молибдена и ванадия используются водоростворимые соли, предпочтительно парамолибдат аммония и метаванадат аммония. Исходным соединением теллура может быть теллуровая кислота, теллурат аммония или диоксид теллура. В последнем случае растворение проводят с добавлением перекиси водорода. В качестве соединения ниобия используется свежеприготовленный раствор оксалата ниобия с соотношением С2О42-/Nb=3/1, получаемый растворением при комнатной температуре соответствующего количества свежеосажденного пероксида ниобия, полученного гидролизом NbCl5, в растворе щавелевой кислоты с содержанием С2О42-, необходимым для получения требуемого соотношения С2О42-/Nb. Концентрация ниобия в растворе определяется химическим анализом с использованием Perkin Elmer ISP Optima 4300DV атомно-адсорбционного спектрометра.

Стадия 1 включает растворение в дистиллированной воде исходных соединений V, Мо и Те в количествах, задаваемых их атомным соотношением в составе катализатора, при температуре 80°С и интенсивном перемешивании и последующее добавление необходимого количества раствора оксалата ниобия с образованием влажного прекурсора, содержащего Mo, V, Те и Nb.

Стадия 2 осуществляется в токе воздуха с использованием распылительной сушилки. Температура на входе сушилки составляет 220°С, на выходе - 115°С. Скорость сушки не является лимитирующим фактором и может варьироваться в широких пределах. Различия во влажности образующегося порошка нивелируются на последующей стадии сушки.

Стадия 3 проводится в сушильном шкафу на воздухе, предпочтительно, при 160°С в течение 1 ч. Получаемый при этом сухой прекурсор содержит Mo, V, Те и Nb и представляет собой слабо окристаллизованный материал.

Стадия 4. Прокалка проводится ступенчато, первоначально - кратковременная термообработка в токе воздуха при температуре 300-310°С, затем - в токе инертного газа при 500-600°С в течение 2-х ч. В результате формируется прокаленный MoVTeNb прекурсор, в составе которого присутствуют 2 основные фазы - о-ромбическая, так называемая M1 фаза в количестве не ниже 85%, и гексагональная М2 фаза.

Стадия 5 включает пропитку прокаленного прекурсора необходимым количеством нейтрального Bi-содержащего раствора с получением MoVTeNbBi влажного прекурсора и его последующую сушку на воздухе при температуре 110-120°С в течение 1 ч.

Стадия 6 - финальная прокалка оксидного MoVTeNbBi катализатора проводится в токе инертного газа при температуре 500-550°С в течение 1 часа.

Отличительными признаками предлагаемого способа приготовления по сравнению с прототипом являются:

1 - использование нейтрального Bi-содержащего раствора, представляющего собой раствор комплексного соединения органической соли висмута с аммиаком, где в качестве органической составляющей выступает карбоксилат трикарбоновой кислоты (Ci), с соотношением Ci/Bi, равным 1/1;

2 - использование свежеприготовленного раствора оксалата ниобия с соотношением C2O42-/Nb, равным 3/1;

3 - использование неподкисленных концентрированной азотной кислотой MoVTe растворов;

4 - сушка порошка MoVTeNb прекурсора на воздухе при температуре не ниже 150°С.

В результате получаемые катализаторы не требуют дополнительной стадии постпрокалочной кислотной обработки катализаторов раствором неорганической или органической кислоты с последующим отжигом для достижения в процессе окислительной конверсии этана выхода этилена выше 72%.

Тестирование катализаторов в реакции окислительной конверсии этана проводится в проточной установке в стеклянном реакторе (∅внеш.=12 мм) с коаксиально расположенной термопарой (∅внеш. термопарного кармана=12 мм) при температуре 400°С. Реакционную смесь, содержащую этан, кислород и разбавитель - азот состава С2Н6 : O2 : N2 = 10:10:80 (% об.) пропускали через слой катализатора фракционного состава 0.25-0.50 мм с объемной скоростью 230÷300 ч-1.

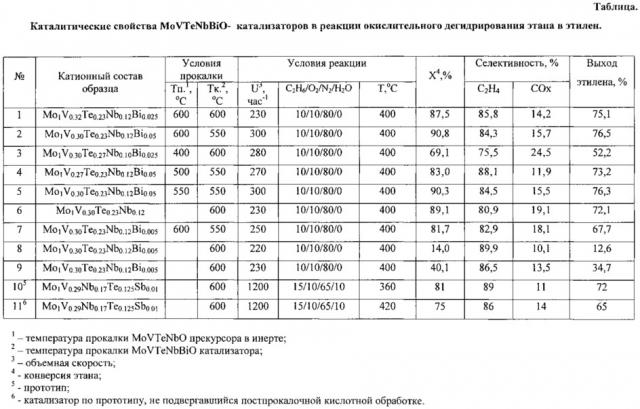

Сущность предлагаемого изобретения иллюстрируется следующими примерами и таблицей.

Пример 1

Получение нейтрального Bi-содержащего раствора: 25 г цитрата висмута растирают с 25 мл дистиллированной воды до образования белой кашицы, затем порциями добавляют еще 135 мл дистиллированной воды и интенсивно перемешивают, через водную суспензию пропускают аммиак до полного растворения цитрата висмута, после фильтрования получают 140 мл нейтрального (рН 6,8) раствора. В синтезированном таким образом растворе (раствор I) соотношение C6H8O73-/Bi=1/1, концентрация Bi составляет 95,5 мг Bi/мл. Полученный раствор далее используется для получения MoVTeNbBiO катализаторов.

Получение раствора оксалата ниобия: в 200 мл дистиллированной воды при комнатной температуре и интенсивном перемешивании порциями вводят 25 г пентахлорида ниобия и капельно добавляют раствор аммиака (25мас. % NH3) до pH 7. Полученный осадок отфильтровывают и промывают водой. Отмытый осадок количественно переносят в стакан, добавляют 70 мл воды и 35 г дигидрата щавелевой кислоты и получают 160 мл раствора оксалата ниобия. В полученном таким образом растворе (раствор II) соотношение C2O42-/Nb=3/1, концентрация Nb составляет 56,3 мг Nb/мл. Полученный раствор далее используют при получении MoVTeNbBiO катализаторов.

Получение катализатора состава Mo1V0.32Te0.23Nb0.12Bi0.025On: в 100 мл дистиллированной воды при температуре 80°C и интенсивном перемешивании растворяют 17,7 г парамолибдата аммония, 5,28 г теллуровой кислоты и 3,74 г метаванадата аммония (раствор III). К охлажденному раствору III добавляют 19,8 мл раствора II. Из полученного таким образом влажного MoVTeNb прекурсора – ярко-оранжевого геля - удаляют воду с использованием лабораторной распылительной сушилки. Температура на входе сушилки составляет 220°C, на выходе - 115°C, скорость сушки 5 мл/мин. Порошок после распыления подвергается сушке на воздухе при температуре 160°C в течение 1 ч в сушильном шкафу. Полученный сухой MoVTeNb прекурсор таблетируют, отбирают фракцию 0,25-0,50 мм и ступенчато прокаливают в токе воздуха при температуре 310°C в течение 10 мин, затем в токе инертного газа - гелия при температуре 600°C в течение 2 ч. 15 г прокаленного MoVTeNb прекурсора пропитывают 7,4 мл раствора, содержащего 3,7 мл раствора I и 3,7 мл дистиллированной воды, затем высушивают на воздухе при 110°C в сушильном шкафу и прокаливают в токе гелия при температуре 600°C в течение 1 ч. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 2

Катализатор состава Mo1V0.3Te0.23Nb0.12Bi0.05On получают аналогично примеру 1, но при получении MoVTe раствора (раствор III) используют 3,51 г, для пропитки MoVTeNb прекурсора берут 7,4 мл раствора I, а финальную прокалку MoVTeNbBi катализатора проводят при температуре 550°С. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице 1.

Пример 3

Катализатор состава Mo1V0.3Te0.27Nb0.12Bi0.05On получают аналогично примеру 2, но при получении MoVTe раствора (раствор III) используют 6,20 г теллуровой кислоты, для получения MoVTeNb прекурсора используют 16,5 мл раствора II и прокалку MoVTeNb прекурсора в токе гелия проводят при температуре 400°С. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 4

Катализатор состава Mo1V0.27Te0.23Nb0.12Bi0.05On получают аналогично примеру 2, но при получении MoVTe раствора (раствор III) используют 3,16 г, а прокалку MoVTeNb прекурсора в токе гелия проводят при температуре 500°С. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 5

Катализатор состава Mo1V0.3Te0.23Nb0.12Bi0.05On получают аналогично примеру 2, но прокалку MoVTeNb прекурсора в токе гелия проводят при температуре 550°С. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 6

Катализатор состава Mo1V0.3Te0.23Nb0.12On (образец сравнения 1) получают аналогично примеру 2, ограничиваясь стадиями 1-4. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 7

Катализатор состава Mo1V0.3Te0.23Nb0.12Bi0.05On (образец сравнения 2) получают аналогично примеру 2, но для пропитки прокаленного MoVTeNb прекурсора используют 7,4 мл подкисленного концентрированной азотной кислотой раствора азотно-кислого висмута (95,5 мг/мл Bi). Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 8

Катализатор состава Mo1V0.3Te0.23Nb0.12Bi0.05On (образец сравнения 3) получают аналогично примеру 6, но при получении раствора III дополнительно вводят 10,9 мл раствора I. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен.

Каталитические свойства полученного образца приведены в таблице.

Пример 9

Катализатор состава Mo1V0.3Te0.23Nb0.12Bi0.05On (образец сравнения 4) получают аналогично примеру 6, но при получении раствора III дополнительно вводят 1,975 г нитрата висмута и 3 мл концентрированной азотной кислоты. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Преимущество заявляемого способа состоит в том, что более высокий выход этилена достигается на модифицированных висмутом оксидных катализаторах состава: Mo1VaTebNbcBidOx, где а=0,20-0,40, предпочтительно 0,27-0,32, b=0.15-0.35, предпочтительно 0,23-0,30, с=0,05-0,25, предпочтительно 0,10-0,15, d=0.005-0.05, предпочтительно 0,01-0,04, получаемых без дополнительной стадии постпрокалочной кислотной обработки катализаторов раствором неорганической или органической кислоты с последующим отжигом.

1. Способ получения оксидных катализаторов состава: Mo1VaTebNbcBidOx, где a=0,20-0,40, предпочтительно 0,27-0,32, b=0.15-0.35, предпочтительно 0,23-0,30, с=0,05-0,25, предпочтительно 0,10-0,15, d=0.005-0.07, предпочтительно 0,02-0,05, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, для процесса окислительной конверсии этана в этилен, включающий стадии получения влажного прекурсора, содержащего MoVTeNb компоненты, входящие в состав катализатора, удаления растворителя, ступенчатого прокаливания сухого MoVTeNb прекурсора, последующей пропитки прокаленного прекурсора раствором висмутсодержащего соединения и финальной термообработки MoVTeNbBi прекурсора в инертном газе при температуре 500-600°C, отличающийся тем, что в качестве висмутсодержащего соединения используют свежеприготовленный нейтральный водный раствор комплексного соединения карбоксилата висмута с аммиаком.

2. Способ по п. 1, отличающийся тем, что в нейтральном висмутсодержащем водном растворе в качестве карбоксилата используют карбоксилат трикарбоновой кислоты.

3. Способ по п. 2, отличающийся тем, что карбоксилатом трикарбоновой кислоты является предпочтительно цитрат.

4. Способ по п. 1, отличающийся тем, что нейтральный висмутсодержащий водный раствор получают при взаимодействии аммиака предпочтительно с водной суспензией цитрата висмута.

5. Способ по п. 1, отличающийся тем, что в качестве исходного соединения ниобия используют свежеприготовленный раствор оксалата ниобия с соотношением C2O42-/Nb=3/1.

6. Способ по п. 1, отличающийся тем, что после удаления растворителя осуществляют сушку на MoVTeNb прекурсора при температуре не ниже 150°C.