Шаровая опора

Иллюстрации

Показать всеИзобретение относится к области авиа- и ракетостроительного машиностроения и может быть использовано в создании опорных узлов трения, где в качестве опор скольжения используются сферические шарнирные подшипники. Шаровая опора содержит корпус, выполненный из двух частей в виде крышек, неразъемно соединенных между собой, с заключенным в корпус шаровым пальцем со сферической головкой. Пространство между шаровым пальцем и корпусом заполнено вкладышем и наполнителем с металлическими гранулами. Материал шарового пальца выполнен из литейного никелевого сплава ЭИ-578, а на его сферической поверхности электроискровым методом нанесено композиционное соединение (HfO2+HfB2). Технический результат: повышение износостойкости шаровой опоры со сферическим подшипником скольжения при рабочих температурах 1400 К за счет приобретенного свойства несхватывания при трении, а также образования на рабочих поверхностях прочных слоев новых антифрикционных материалов, увеличение ресурса работы всей опоры трения в целом. 2 ил.

Реферат

Изобретение относится к области авиа- и ракетостроительного машиностроения и может быть использовано в создании опорных узлов трения, где в качестве опор скольжения используются сферические шарнирные подшипники (СШП).

Специфика применения шарнирных подшипников в экстремальных условиях обуславливает выбор материалов, способных выдерживать воздействие высоких нагрузок в широком диапазоне температур в различных газовых средах и в вакууме. Наряду с общими требованиями, предъявляемыми к подшипниковым материалам, материалы для высокотемпературных подшипников должны обладать целым рядом специальных свойств:

1) высокой жаростойкостью и коррозионной стойкостью;

2) стабильностью механических характеристик при различных температурах (σb; HB, E; M и др.);

3) высокой теплопроводностью, а также близким значением линейного расширения с материалами корпусных деталей и осей;

4) минимальное значение твердости при рабочих температурах должно быть не менее 40…45 НКС, а предел текучести должен быть значительно выше величины действующих контактных напряжений;

5) высокой износостойкостью и низким значением коэффициентом трения.

Как правило, совместить все эти качества в одном материале не удается и поэтому оказывается необходимым применение защитных покрытий (ТСП).

Традиционно применяемая подшипниковая сталь (типа ШХ-15) работоспособна только до температуры 523 К, а при более высоких температурах отличается резким падением ее твердости и прочности. Конструкционные стали, подвергаемые упрочнению и закалке, также не могут сочетать весь комплекс указанных свойств вследствие разупрочнения под воздействием высоких температур. К материалам, в некоторой степени отвечающим перечисленным требованиям, можно отнести инструментальные жаростойкие стали типа Х18Н9, Х17Н2А, 9X18 и др. Эти материалы сохраняют прочностные характеристики, например твердость поверхности (НКС 55…62) при температурах 723…773 К. Наиболее теплостойким материалом, применяемым для сферических подшипников, сохраняющих свои прочностные характеристики (НКС 60…62) при температурах до 773 К, являются стали типа Х4 В9Ф (ЭИ-347). Они обладают хорошей сопротивляемостью контактному выкрашиванию, но при повышении температуры до 823 К фрикционные свойства резко падают, наблюдается схватывание сопряженных поверхностей, а также взаимный перенос материала. При температурах выше 823 К жаропрочные стали не обеспечивают длительную работу подшипников без схватывания и повышенного износа контактирующих поверхностей, и поэтому в этих случаях желательно и необходимо применять ТСП, специально разработанные для каждого конкретного случая условий эксплуатации.

Существует несколько классификаций ТСП, которые подразделяются на следующие группы: структурные смазки, масла, химически активные смазки, экспериментальные смазки, огнеупорные материалы, керамические композиционные материалы, стекло.

Вне зависимости от принятой классификации считается, что наиболее радикальным является использование этих материалов в виде тонких покрытий, прочно закрепленных на поверхности металла. Основными требованиями к подобным покрытиям для обеспечения антифрикционных свойств являются:

1) возможно меньшая толщина для предотвращения изменения геометрии и зазоров подшипников при пластической деформации слоя твердой смазки;

2) низкое сопротивление сдвигу;

3) высокая адгезия материала покрытия к подложке;

4) высокое сопротивление износу, а также вид продуктов износа;

5) химическая стойкость материалов покрытия;

6) высокая температурная стойкость.

Известны сферические шаровые опоры с подшипниками скольжения (а.с. СССР №2016277, F16C 11/06, 1992 г.; патент РФ №2049376, F16C 11/06, 1994 г.; патент РФ №2338936, F16C 11/06, 2007 г.; патент РФ №2432506, F16C 11/06, 2010 г.; патент РФ №2579382, F16C 11/06, 2016 г.).

Наиболее близким по набору существенных признаков является техническое решение по патенту РФ №2588362, F16C 11/06, 2016 г., которое было принято авторами за ближайший аналог.

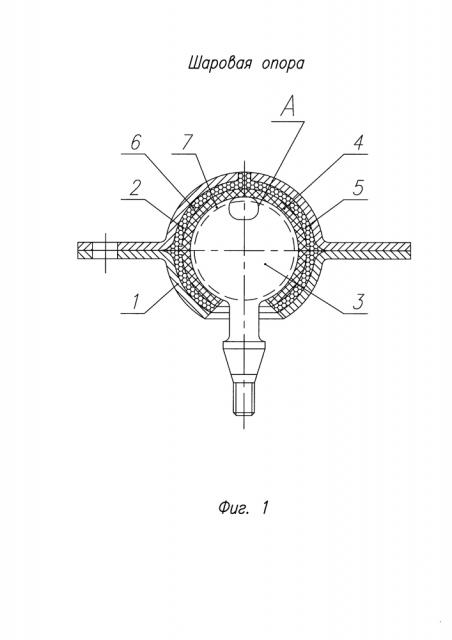

Шаровая опора содержит корпус, состоящий из двух крышек 1 и 2 (фиг. 1), неразъемно соединенных между собой, металлический шаровой палец 3, заключенный в корпус, выполнен их материала ВЖЛ, а на его поверхности сформировано многослойное композиционное покрытие со сдвиговым сопротивлением меньшим сдвигового сопротивления шаровой опоры, при этом первый слой подложки методом гальванического покрытия выполнен из тантала, второй слой из серебра нанесен электролитическим способом, а третий выполнен из ТСП ВАП (микродисперсный молибден с лаком ФЛ), вкладыш полимерный 4, наполнитель 5 с металлическими гранулами 6. Вкладыш 4 выполнен из твердосмазочного материала (фторопласт-4, ЦПА-6/15 и др.). Наполнитель 5 выполнен из полимера модифицированного металлическими гранулами 6.

Недостатком данной сферической шаровой опоры является то, что при повышении рабочих температур эксплуатации до 1400 К снижается адгезия материала покрытия к подложке, возрастает сдвиговое сопротивление, снижается износостойкость, тем самым уменьшается работоспособность опорных узлов трения в целом.

При компоновке многослойных покрытий возникают новые фрикционные свойства, не проявляющиеся у отдельных слоев, выявляются положительные свойства многослойных композиционных покрытий. Оптимальный подбор контртела для многослойного покрытия позволяет увеличить его долговечность, тем самым повысить ресурс опорных узлов трения.

Технической задачей является повышение износостойкости шаровой опоры со сферическим подшипником скольжения при рабочих температурах 1400 К за счет приобретенного свойства несхватывания при трении, а также образования на рабочих поверхностях прочных слоев новых антифрикционных материалов.

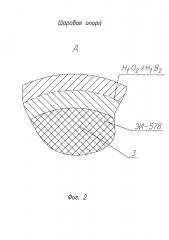

Указанная задача решается за счет того, что в шаровой опоре, содержащей корпус, выполненный из двух частей, в виде крышек, неразъемно соединенных между собой, с заключенным в корпус шаровым пальцем со сферической головкой, при этом пространство между шаровым пальцем и корпусом заполнено вкладышем и наполнителем с металлическими гранулами. Шаровой палец 3 (фиг. 2) выполнен из никелевого сплава ЭИ-578 а на его сферической поверхности электроискровым методом нанесено композиционное соединение 7 (HfO2+HfВ2) (фиг. 2).

Литейные никелевые сплавы типа ЭИ-578 имеют сложную многофазную структуру. Высокое содержание молибдена, хрома приводит к образованию большого количества первичных интерметаллидных фаз. Интерметаллиды, образующие жесткий каркас, отличаются высокой твердостью и высокой температурой плавления. Именно они обеспечивают высокую сопротивляемость изнашиванию при высоких температурах.

Процессы, происходящие при легировании материала основы металлами, приводят к образованию твердых растворов и механических смесей, а также возникновению новых химических соединений, что определяет прочную и надежную связь материала покрытия с материалом основы. Борсодержащие элементы тугоплавких металлов при этом образуют стекловидные фазы, которые имеют более высокие температурный коэффициент линейного расширения и стабильны до 1400 К.

Таким образом, формируя многослойное композиционное твердосмазочное покрытие и выбирая соответствующий материал пальца опоры, существенно повышается износостойкость подшипника скольжения при высоких до 1400 К, тем самым увеличивается ресурс работы всей опоры трения в целом.

Шаровая опора, содержащая корпус, выполненный из двух частей в виде крышек, неразъемно соединенных между собой, с заключенным в корпус шаровым пальцем со сферической головкой, при этом пространство между шаровым пальцем и корпусом заполнено вкладышем и наполнителем с металлическими гранулами, отличающийся тем, что материал шарового пальца выполнен из литейного никелевого сплава, а на его сферической поверхности электроискровым методом нанесено композиционное соединение (HfO2+HfB2).