Каталитические системы и способы их применения для получения полиолефиновых продуктов

Иллюстрации

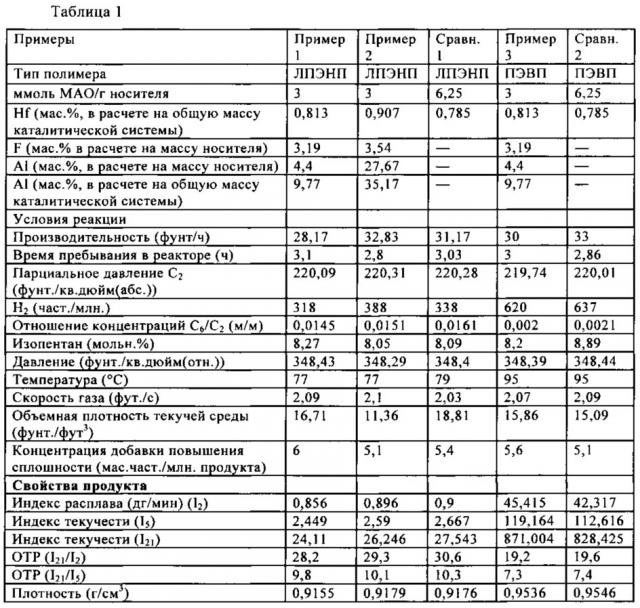

Показать всеОписан способ полимеризации олефинов в присутствии каталитической системы. Каталитическая система включает металлоценовое каталитически активное соединение, носитель, включающий фторированный оксид алюминия, а также алюмоксан. Содержание алюмоксана составляет от 0,1 до 7 ммоль в расчете на грамм носителя. Технический результат – высокая производительность и возможность использования небольшого количества активатора. 22 з.п. ф-лы, 8 табл., 29 пр.

Реферат

Предпосылки создания изобретения

Для получения полиолефинов использовали несколько каталитических композиций, содержащих катализаторы с одним типом активных центров, при этом образовывались относительно гомогенные сополимеры при хорошей скорости полимеризации. В отличие от традиционных каталитических композиций Циглера-Натты, каталитические композиции с одним видом активных центров, например, металлоценовые катализаторы, представляют собой каталитически активные соединения, в которых каждая молекула катализатора содержит один или всего лишь несколько центров полимеризации.

Для достижения приемлемой и экономически оправданной активности каталитических систем с одним видом активных центров при полимеризации, часто требуется использование большого количества активатора, например, метилалюмоксана (МАО). Такие активаторы зачастую являются дорогостоящими, и большое количество активатора, необходимое для получения активного катализатора с одним видом активных центров при полимеризации, являлось существенным препятствием для коммерческого распространения катализаторов с одним видом активных центров в области производства полиолефинов. Таким образом, существует потребность в новых каталитических композициях с одним видом активных центров для полимеризации олефинов, а также в способах получения и использования таких композиций. Краткое изложение сущности изобретения

Описаны каталитические системы и способы их получения и применения. Указанная каталитическая система может включать каталитически активное соединение с одним видом активных центров, носитель, включающий фторированный оксид алюминия, а также алюмоксан, предпочтительно, метилалюмоксан, модифицированный метилалюмоксан или их комбинацию. Содержание алюмоксана может составлять примерно 10 ммоль или менее в расчете на грамм носителя.

Подробное описание изобретения

Неожиданно было обнаружено, что при использовании фторированого носителя, содержащего оксид алюминия, удается достичь высокой производительности катализатора путем увеличения концентрации компонента на основе переходного металла в каталитически активном соединении с одним типом активных центров. Каталитическая система может включать активатор, например, один или более алюмоксанов, при их содержании, составляющем примерно 10 ммоль или менее в расчете на грамм носителя. Также было неожиданно найдено, что высокой производительности катализатора можно достичь с использованием небольшого количества активатора, то есть примерно 3 ммоль или менее в расчете на грамм носителя, в случае, если носитель включает оксид алюминия и является фторированным.

Содержание компонента на основе переходного металла в каталитически активном соединении с одним типом активных центров может составлять от примерно 0,2 мас. %, примерно 0,5 мас. %, или примерно 0,7 мас. %, до примерно 1 мас. %, примерно 2 мас. %, примерно 2,5 мас. %, примерно 3 мас. %, примерно 3,5 мас. % или примерно 4 мас. % в расчете на общую массу каталитической системы. По меньшей мере, частично, в зависимости от конкретного компонента (компонентов) на основе переходного металла, количество такого компонента в катализаторе с одним видом активных центров, может меняться. Например, если компонентом на основе переходного металла является Hf, компонент на основе переходного металла может присутствовать в каталитически активном соединении с одним видом активных центров в количестве, составляющем примерно 0,6 мас. % или более, примерно 0,7 мас. % или более, примерно 0,8 мас. % или более, примерно 0,85 мас. % или более, примерно 0,9 мас. % или более, примерно 0,95 мас. % или более, примерно 1 мас. % или более, примерно 1,05 мас. % или более, примерно 1,1 мас. % или более, примерно 1,15 мас. % или более, примерно 1,2 мас. % или более, примерно 1,25 мас. % или более, или примерно 1,3 мас. % или более, в расчете на общую массу каталитической системы. В другом примере, концентрация гафния в гафнийсодержащем каталитически активном соединении с одним видом активных центров может составлять, по меньшей мере, 0,8 мас. %, по меньшей мере, 0,85 мас. %, по меньшей мере, 0,9 мас. %, по меньшей мере, 0,95 мас. %, по меньшей мере, 1 мас. %, по меньшей мере, 1,05 мас. %, по меньшей мере, 1,1 мас. %, по меньшей мере, 1,15 мас. %, по меньшей мере, 1,2 мас. %, по меньшей мере, 1,25 мас. %, или, по меньшей мере, 1,3 мас. % в расчете на общую массу каталитической системы. В другом примере, если компонент на основе переходного металла представляет собой Zr, содержание такого компонента в каталитически активном соединении с одним типом активных центров может составлять от примерно 0,2 мас. %, примерно 0,25 мас. %, примерно 0,3 мас. %, или примерно 0,35 мас. %, до примерно 0,4 мас. %, примерно 0,8 мас. %, примерно 1 мас. %, примерно 1,2 мас. %, или примерно 1,5 мас. % в расчете на общую массу каталитической системы. В целях настоящего описания, под выражением «каталитическая система» совместно понимают одно или более каталитически активных соединений с одним типом активных центров, активаторов и носителей.

При условии, что носитель представляет собой фторированный носитель, содержащий оксид алюминия, увеличение количества компонента на основе переходного металла в каталитически активном соединении с одним видом активных центров приводит к увеличению производительности катализатора. Как таковое, применение фторированного носителя, содержащего оксид алюминия, позволяет увеличить производительность катализатора путем увеличения концентрации компонента на основе переходного металла в каталитически активном соединении с одним видом активных центров. Например, при использовании фторированного носителя, производительность катализатора в составе каталитической системы можно увеличить примерно на 50%, примерно на 60%, примерно на 70%, примерно на 80%, примерно на 90%, примерно на 100%, примерно на 110%, примерно на 120%, примерно на 130% или более путем увеличения содержания компонента на основе переходного металла в каталитически активном соединении с одним видом активных центров, по сравнению с аналогичной каталитической системой, в которой используются нефторированный содержащий оксид алюминия носитель и уменьшенная концентрация компонента на основе переходного металла в каталитической системе с одним видом активных центров. Иными словами, если рассматривать две аналогичные каталитические системы, например, имеющие, по существу, схожие концентрации активатора, причем обе они включают одинаковые фторированные носители, содержащие оксид алюминия, и одинаковые каталитически активные соединения с одним видом активных центров, производительность катализатора можно увеличить путем увеличения содержания компонента на основе переходного металла в каталитически активном соединении с одним типом активных центров.

Также неожиданно было обнаружено, что каталитическую систему можно соединить с этиленом и одним или более алюминийорганическими соединениями в реакторе полимеризации при условиях, подходящих для получения полиэтилена, имеющего улучшенные свойства. Например, присутствие, по меньшей мере, одного алюминийорганического соединения может повысить отношение текучести расплава (OTP) или (I21/I2) полимера, по сравнению с применением аналогичной каталитической системы, но в отсутствие, по меньшей мере, одного алюминийорганического соединения. Например, отношение текучести расплава (OTP) полимера можно увеличить примерно на 1%, примерно на 3%, примерно на 5%, примерно на 8%, примерно на 10%, примерно на 13%, примерно на 15%, примерно на 18%, примерно на 20%, примерно на 23%, примерно на 25%, примерно на 27%, или примерно на 30% путем добавления одного или более алюминийорганических соединений в реактор полимеризации, по сравнению со случаем, в котором в реакторе отсутствует одно или более алюминийорганических соединений. В другом примере, отношение текучести расплава (OTP) можно увеличить на величину от примерно 10 до примерно 20% или от примерно 15 до примерно 25%, или от примерно 15 до примерно 22%, или от примерно 13 до примерно 25% путем введения в реактор полимеризации, по меньшей мере, одного алюминийорганического соединения. В настоящем описании выражения «ОТР» и «I21/I2» являются взаимозаменяемыми, и под ними понимают отношение индекса текучести («ИТ» или «I21») к индексу расплава («ИР» или «I2»). ИР (I2) можно измерить в соответствии со стандартом ASTM D1238 (при 190°С, с грузом массой 2,16 кг). ИТ (I21) можно измерить в соответствии со стандартом ASTM D1238 (при 190°С, с грузом массой 21,6 кг).

Содержание одного или более алюминийорганических соединений в реакторе полимеризации может составлять от примерно 1 до примерно 100 мас.част./млн. Например, содержание одного или более алюминийорганических соединений в реакторе полимеризации может составлять от примерно 5 до примерно 15 мас.част./млн., от примерно 8 до примерно 14 мас.част./млн., от примерно 5 до примерно 60 мас.част./млн., от примерно 10 до примерно 40 мас.част./млн., или от примерно 5 до примерно 30 мас.част./млн. В другом примере, содержание одного или более алюминийорганических соединений в реакторе полимеризации может составлять от примерно 1 мас.част./млн., примерно 3 мас.част./млн., примерно 5 мас.част./млн., примерно 7 мас.част./млн. или примерно 10 мас.част./млн. до примерно 15 мас.част./млн., примерно 20 мас.част./млн., примерно 25 мас.част./млн., примерно 30 мас.част./млн., примерно 40 мас.част./млн. или примерно 50 мас.част./млн. Одно или более алюминийорганических соединений можно вводить в реактор полимеризации отдельно или независимо от каталитической системы. Одно или более алюминийорганических соединений можно соединять с каталитической системой и вводить в реактор полимеризации в виде смеси. Например, каталитическую систему и алюминийорганическое соединение (соединения) можно соединять друг с другом и вводить в реактор полимеризации в виде суспензии.

Каталитически активное соединение с одним видом активных центров, активатор и носитель можно соединять друг с другом в любом порядке или последовательности с получением каталитической системы. Порядок или последовательность получения каталитической системы оказывает пренебрежимо малое воздействие, или вовсе не воздействует на производительность катализатора. Например, одно или более каталитически активных соединений с одним видом активных центров и активаторов можно соединять с получением смеси катализатор/активатор, и носитель и смесь катализатор/активатор можно затем независимо вводить в реактор полимеризации. Носитель, каталитически активное соединение с одним видом активных центров и активатор можно соединять и вводить в реактор полимеризации в виде единой каталитической системы. В качестве альтернативы, можно сначала соединять каталитически активное соединение с одним видом активных центров и активатор с получением смеси катализатор/активатор, а затем добавлять носитель к смеси катализатор/активатор с получением каталитической системы. В качестве альтернативы, можно сначала соединять каталитически активное соединение с одним видом активных центров и активатор с получением смеси катализатор/активатор, а затем добавлять смесь катализатор/активатор к носителю с получением каталитической системы. В качестве альтернативы, сначала можно соединять носитель и активатор с получением смеси активатор/носитель, а затем к смеси активатор/носитель можно добавлять каталитически активное соединение с одним видом активных центров с получением каталитической системы. Каталитически активное соединение с одним видом активных центров можно добавлять к смеси активатор/носитель перед введением в реактор полимеризации, или каталитически активное соединение с одним видом активных центров и смесь активатор/носитель можно независимо вводить в реактор полимеризации, и соединять их в этом реакторе.

Для облегчения соединения любых двух или более компонентов каталитической системы можно использовать один или более разбавителей или несущих сред. Например, каталитически активное соединение с одним видом активных центров и активатор можно соединять друг с другом в присутствии толуола или другого нереакционноспособного углеводорода или смеси углеводородов с получением смеси катализатор/активатор. Кроме толуола, другие подходящие разбавители могут включать, но не ограничены перечисленным, этилбензол, ксилол, пентан, гексан, гептан, октан, другие углеводороды или любую их комбинацию. После этого сухой или смешанный с толуолом носитель можно добавлять к смеси катализатор/активатор, или смесь катализатор/активатор можно добавлять к носителю.

Активатор, предпочтительно, представляет собой алюмоксан, более предпочтительно, метилалюмоксан (МАО) или модифицированный метилалюмоксан (ММАО), или любую их комбинацию. Содержание алюмоксана можно определить на основании количества алюминия (Al), содержащегося в алюмоксане. Содержание алюмоксана в каталитической системе может составлять от примерно 0,1 до примерно 10 ммоль. Например, содержание алюмоксана в каталитической системе может составлять примерно 9,5 ммоль или менее, примерно 9 ммоль или менее, примерно 8 ммоль или менее, примерно 7,5 ммоль или менее, примерно 7 ммоль или менее, примерно 6,5 ммоль или менее, примерно 6 ммоль или менее, примерно 5,5 ммоль или менее, примерно 5 ммоль или менее, примерно 4,5 ммоль или менее, примерно 4 ммоль или менее, примерно 3,5 ммоль или менее, примерно 3 ммоль или менее, примерно 2,5 ммоль или менее, или примерно 2 ммоль или менее в расчете на грамм носителя. Например, содержание алюмоксана в каталитической системе может составлять от примерно 0,1 ммоль, примерно 0,5 ммоль, примерно 1 ммоль или примерно 1,5 ммоль до примерно 3 ммоль, примерно 5 ммоль, примерно 6 ммоль, примерно 6,3 ммоль, примерно 6,5 ммоль, примерно 6,7 ммоль, примерно 7 ммоль или примерно 8 ммоль в расчете на грамм носителя, причем подходящие диапазоны включают комбинации любого нижнего предела и любого верхнего предела. Предпочтительно, содержание алюмоксана в каталитической системе составляет примерно 3 ммоль или менее, примерно 2,7 ммоль или менее, примерно 2,5 ммоль или менее, примерно 2,3 ммоль или менее, или примерно 2 ммоль или менее в расчете на грамм носителя. Содержание алюмоксана в каталитической системе может составлять от примерно 0,1 ммоль, примерно 0,5 ммоль, примерно 1 ммоль или примерно 1,5 ммоль до примерно 2 ммоль, примерно 2,5 ммоль, примерно 2,6 ммоль, примерно 2,7 ммоль, примерно 2,8 ммоль, примерно 2,9 ммоль или примерно 3 ммоль в расчете на грамм носителя, причем подходящие диапазоны включают комбинации любого нижнего предела и любого верхнего предела. Предпочтительно, содержание алюмоксана в каталитической системе может составлять от примерно 1 до примерно 3,5 ммоль в расчете на грамм носителя, от примерно 1,5 до примерно 3 ммоль в расчете на грамм носителя, от примерно 1,5 до примерно 2,8 ммоль в расчете на грамм носителя, от примерно 2 до примерно 2,9 ммоль в расчете на грамм носителя или от примерно 1 до примерно 2,8 ммоль в расчете на грамм носителя, причем подходящие диапазоны включают комбинации любого нижнего предела и любого верхнего предела.

Каталитическая система, содержащая один или более алюмоксанов в количестве примерно 10 ммоль или менее, примерно 9 ммоль или менее, примерно 8 ммоль или менее, или 7 ммоль или менее, или 6,5 ммоль или менее в расчете на грамм носителя, может иметь производительность, составляющую, по меньшей мере, 7000, по меньшей мере, 8000, по меньшей мере, 9000, по меньшей мере, 10000, по меньшей мере, 11000, по меньшей мере, 12000, по меньшей мере, 13000, по меньшей мере, 14000, по меньшей мере, 15000, по меньшей мере, 16000 или, по меньшей мере, 17000 грамм полимера в расчете на грамм каталитической системы. Например, каталитическая система, содержащая один или более алюмоксанов в количестве примерно 8 ммоль или менее в расчете на грамм носителя, может иметь производительность, составляющую от примерно 7000, примерно 8000, или примерно 9000 до примерно 12000, примерно 16000, примерно 20000, примерно 24000, примерно 26000, примерно 28000 или примерно 30000 грамм полимера в расчете на грамм каталитической системы, причем подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности. В другом примере, каталитическая система, содержащая один или более алюмоксанов в количестве примерно 7 ммоль или менее в расчете на грамм носителя, может иметь производительность, составляющую от примерно 5000, примерно 6000, примерно 7000 или примерно 8000 до примерно 12000, примерно 16000, примерно 20000, примерно 24000, примерно 26000, примерно 28000 или примерно 30000 грамм полимера на грамм каталитической системы, причем подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности.

Каталитическая система, содержащая один или более алюмоксанов в количестве от примерно 3 ммоль или менее, или примерно 2,5 ммоль или менее, или примерно 2 ммоль или менее, в расчете на грамм носителя, может иметь производительность, составляющую, по меньшей мере, 2000, по меньшей мере, 2500, по меньшей мере, 3500, по меньшей мере, 4000, по меньшей мере, 4500, по меньшей мере, 5000, по меньшей мере, 5500, по меньшей мере, 6000, по меньшей мере, 6500, по меньшей мере, 7000, по меньшей мере, 7500, по меньшей мере, 8000, по меньшей мере, 8500, по меньшей мере, 9000, по меньшей мере, 9500 или, по меньшей мере, 10000 грамм полимера в расчете на грамм каталитической системы. Например, каталитическая система, содержащая один или более алюмоксанов в количестве от примерно 3 ммоль или менее в расчете на грамм носителя, может иметь производительность, составляющую от примерно 3000, примерно 6000 или примерно 7000 до примерно 12000, примерно 16000, примерно 20000, примерно 24000, примерно 26000, примерно 28000 или примерно 30000 граммов полимера в расчете на грамм каталитической системы, подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности. Предпочтительно, каталитическая система, содержащая один или более алюмоксанов в количестве примерно 2,5 ммоль или менее, или примерно 2 ммоль или менее, в расчете на грамм носителя, может иметь производительность, составляющую от примерно 2000, примерно 3000 или примерно 4000 до примерно 8000, примерно 10000, примерно 12000, примерно 14000, примерно 16000, примерно 20000, примерно 24000, примерно 26000 или примерно 30000 грамм полимера в расчете на грамм каталитической системы, подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности.

Каталитическая система, включающая МАО или ММАО, или оба указанных типа алюмоксанов, в количестве от примерно 1 до примерно 10 ммоль в расчете на грамм носителя, и имеющая концентрацию металла в катализаторе с одним видом активных центров, составляющую от примерно 0,2 до примерно 1,3 мас. % в расчете на общую массу каталитической системы, если носитель представляет собой фторированный носитель, содержащий оксид алюминия, может иметь производительность, составляющую, по меньшей мере, 7000, по меньшей мере, 8000, по меньшей мере, 10000, по меньшей мере, 11000, по меньшей мере, 12000, по меньшей мере, 13000, по меньшей мере, 14000, по меньшей мере, 15000, по меньшей мере, 16000 или, по меньшей мере, 17000 грамм полимера в расчете на грамм каталитической системы. Например, каталитическая система, включающая МАО или ММАО, или оба указанных типа алюмоксанов, в количестве от примерно 2 до примерно 7 ммоль в расчете на грамм носителя, и имеющая концентрацию металла, например, Hf, в катализаторе с одним видом активных центров, составляющую от примерно 0,9 до примерно 1,2 мас. % в расчете на общую массу каталитической системы, если носитель представляет собой фторированный носитель, содержащий оксид алюминия, может иметь производительность, составляющую от примерно 7000, примерно 8000, примерно 9000 или примерно 10000 до примерно 12000, примерно 14000, примерно 16000, примерно 18000, примерно 20000, примерно 22000, примерно 24000, примерно 27000 или примерно 30000 грамм полимера в расчете на грамм каталитической системы, причем подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности.

Каталитическая система, включающая МАО или ММАО, или оба указанных типа алюмоксанов, в количестве примерно 3 ммоль в расчете на грамм носителя, может иметь производительность, составляющую, по меньшей мере, 2000, по меньшей мере, 4000, по меньшей мере, 6000, по меньшей мере, 8000 или, по меньшей мере, 10000 грамм полимера в расчете на грамм каталитической системы в час. Каталитическая система, включающая МАО или ММАО, или оба указанных типа алюмоксанов, в количестве примерно 3 ммоль или менее в расчете на грамм носителя, может иметь производительность, составляющую от примерно 2000, примерно 3000, примерно 4000, примерно 5000, примерно 7000 или примерно 8000 до примерно 12000, примерно 16000, примерно 18000, примерно 20000, примерно 22000, примерно 24000, примерно 26000, примерно 28000 или примерно 30000 грамм полимера в расчете на грамм каталитической системы, причем подходящие диапазоны включают комбинации любого нижнего предела производительности и любого верхнего предела производительности.

Носитель

В настоящем описании выражения «носитель» и «подложка» являются взаимозаменяемыми, и под ними понимают любой материал носителя, включая пористый материал носителя, например, тальк, неорганические оксиды и неорганические хлориды. Другие носители могут включать смолистые материалы носителей, например полистирол, функционализированные или сшитые органические носители, такие как полистиролдивинилбензольные полиолефины или другие полимерные соединения, либо любой другой органический или неорганический материал носителя и подобные, или смеси перечисленного.

Одно или более каталитически активных соединений с одним типом активных центров могут быть нанесены на один и тот же или отдельные носители совместно с активатором, или активатор можно применять в ненанесенной форме, или он может быть нанесен на носитель, отличный от носителя, на который нанесено каталитически активное соединение (соединения) с одним видом активных центров, или можно применять любую их комбинацию. Этого можно добиться с использованием любой методики, известной в данной области техники. В данной области техники описаны другие различные способы нанесения каталитически активного соединения с одним типом активных центров. Например, каталитически активное соединение с одним типом активных центров может содержать лиганд, связанный с полимером, что описано, например, в патентах US 5 473 202 и 5 770 755. Каталитически активные соединения с одним типом активных центров можно готовить методом распылительной сушки, что описано, например, в патенте US 5 648 310. Носитель, применяемый совместно с каталитически активным соединением с одним типом активных центров, может быть функционализированным, как описано в патенте ЕР 0 802 203, или, по меньшей мере, одну замещающую или уходящую группу выбирают так, как описано в патенте US 5 688 880.

Носитель может представлять собой или включать один или более неорганических оксидов. Носитель может представлять собой неорганический оксид, содержащий один или более оксидов металлов 2, 3, 4, 5, 13 или 14 группы. Например, неорганический оксид может включать, но не ограничен перечисленным, оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, оксид цинка, оксид магния или любую их комбинацию. Иллюстративные комбинации неорганических оксидов могут включать, но не ограничены перечисленным, оксид алюминия-оксид кремния, оксид кремния-оксид титана, оксид алюминия-оксид кремния-оксид титана, оксид алюминия-оксид циркония, оксид алюминия-оксид титана и подобные. Носитель может представлять собой или включать оксид алюминия, оксид кремния или их комбинацию.

Можно использовать носители, включающие два или более неорганических оксида при любом соотношении или количестве каждого из оксидов по отношению друг к другу. Например, носитель катализатора на основе оксида алюминия-оксид а кремния может включать от примерно 1 до примерно 99 мас. % оксида алюминия в расчете на общее содержание оксида алюминия и оксида кремния. В одном или более предпочтительных вариантах, носитель катализатора на основе оксида алюминия-оксид а кремния может иметь концентрацию оксида алюминия, составляющую от примерно 2 мас. %, примерно 5 мас. %, примерно 15 мас. % или примерно 25 мас. % до примерно 50 мас. %, примерно 60 мас. %, примерно 70 мас. % или примерно 90 мас. % в расчете на общую массу оксида алюминия и оксида кремния. Например, концентрация оксида алюминия в носителе катализатора на основе оксида алюминия-оксид а кремния может составлять примерно 20 мас. %, примерно 25 мас. %, примерно 30 мас. %, примерно 35 мас. %, примерно 40 мас. %, примерно 45 мас. %, примерно 50 мас. %, примерно 55 мас. %, примерно 60 мас. %, примерно 70 мас. %, примерно 80 мас. % или примерно 90 мас. %. В другом примере, концентрация алюминия в носителе может составлять от примерно 2 мас. %, примерно 3 мас. %, примерно 4 мас. % или примерно 5 мас. % до примерно 10 мас. %, примерно 20 мас. %, примерно 30 мас. %, примерно 40 мас. % или примерно 45 мас. % в расчете на массу носителя. В другом примере, концентрация алюминия в носителе может составлять от примерно 2 до примерно 12 мас. %, от примерно 3 до примерно 10 мас. %, от примерно 4 до примерно 8 мас. % или от примерно 3 до примерно 7 мас. % в расчете на массу носителя. В другом примере, концентрация алюминия в носителе может составлять от примерно 20 мас. %, примерно 23 мас. % или примерно 25 мас. % до примерно 35 мас. %, примерно 40 мас. % или примерно 45 мас. % в расчете на массу носителя.

Подходящие доступные в продаже носители на основе оксида кремния могут включать, но не ограничены перечисленным, ES757, ES70 и ES70W, поставляемые PQ Corporation. Подходящие доступные в продаже носители на основе оксида кремния-оксид а алюминия могут включать, но не ограничены перечисленным, SIRAL® 1, SIRAL® 5, SIRAL® 10, SIRAL® 20, SIRAL® 28М, SIRAL® 30 и SIRAL® 40, поставляемые SASOL®.

Носитель катализатора на основе смешанного неорганического оксида может быть получен с помощью любого подходящего способа. Например, носитель катализатора на основе оксида кремния можно смешать, осуществить контактирование или иным способом соединить с одним или более соединениями алюминия с получением смеси носителя на основе оксида кремния и соединения (соединений) алюминия. Носитель катализатора на основе оксида кремния можно смешать с одним или более соединениями алюминия в водном и/или спиртовом растворе и высушить с получением смеси носителя на основе оксида кремния и соединения (соединений) алюминия. Подходящие спирты могут включать, но не ограничены перечисленным, спирты, содержащие от 1 до 5 атомов углерода, а также смеси или комбинации перечисленного. Например, спирт может представлять собой или включать метанол, этанол, пропан-1-ол, пропан-2-ол и подобные. Подходящие соединения алюминия могут включать, но не ограничены перечисленным, моноацетат алюминия ((НО)2AlC2H3O2), диацетат алюминия (HOAl(С2Н3О2)2), триацетат алюминия (Al(C2H3O2)3), гидроксид алюминия (Al(ОН)3), гидроксидиацетат алюминия (Al(ОАс)2ОН), три-ацетилацетонат алюминия, фторид алюминия (AlF3), гексафторалюминат натрия (Na3AlF6) или любую их комбинацию.

Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать (прокаливать) в присутствии одного или более инертных газов, окислителей, восстанавливающих газов, или в любом порядке/с любой комбинацией перечисленного с получением носителя катализатора на основе оксида алюминия-оксид а кремния. В настоящем описании выражение «окислитель» может включать, но не ограничено перечисленным, воздух, кислород, ультрачистый воздух, смеси кислорода/инертных газов или любую их комбинацию. Инертные газы могут включать, но не ограничены перечисленным, азот, гелий, аргон или комбинации перечисленного. Восстанавливающие газы могут включать, но не ограничены перечисленным, водород, монооксид углерода или комбинации перечисленного.

Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать до первой температуры в токе азота или другого инертного газа. После нагревания до первой температуры, подачу азота можно прекратить, ввести один или более окислителей, и температуру можно повысить до второго значения. Например, смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать в инертной атмосфере до температуры примерно 200°С, ввести окислитель, после чего смесь можно нагреть до температуры, составляющей от примерно 450 до примерно 1500°С с получением носителя катализатора на основе оксида алюминия-оксид а кремния. Вторая температура может составлять от примерно 250°С, примерно 300°С, примерно 400°С или примерно 500°С до примерно 600°С, примерно 650°С, примерно 700°С, примерно 800°С или примерно 900°С.Например, вторая температура может составлять от примерно 400 до примерно 850°С, от примерно 800 до примерно 900°С, от примерно 600 до примерно 850°С или от примерно 810 до примерно 890°С. Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагреть до второй температуры и выдерживать при такой температуре в течение промежутка времени, составляющего от примерно 1 минуты до примерно 100 часов. Например, смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагреть и выдерживать при второй температуре в течение промежутка времени, составляющего от примерно 30 минут, примерно 1 ч или примерно 3 ч до примерно 10 ч, примерно 20 ч или примерно 50 ч. В одном или более предпочтительных вариантах, смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать от температуры окружающей среды до второй или более высокой температуры без использования промежуточной, или первой, температуры. Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно сначала нагревать в атмосфере азота или в другой инертной атмосфере, которая может быть модифицированной путем включения в ее состав одного или более окислителей, или атмосфера может представлять собой или включать один или более окислителей в момент начального нагревания от температуры окружающей среды.

Носитель может быть смешан, введен в состав, введен в контакт или иным образом соединен с одним или более источниками галогенидных ионов, сульфатных ионов или с комбинацией анионов с получением смеси неорганического оксидного носителя катализатора и анионов, которую можно нагреть или прокалить с получением активированного носителя. Например, один или более источников галогенидных ионов, сульфатных ионов, ионов металлов или любую их комбинацию можно смешивать в сухом состоянии, то есть в отсутствие жидкости или целенаправленно добавленной жидкости, с неорганическим оксидным носителем. В другом примере, один или более источников галогенидных ионов, сульфатных ионов, ионов металлов или любую их комбинацию можно смешивать с неорганическим оксидным носителем катализатора во влажном состоянии, то есть в присутствии жидкости. Иллюстративные примеры жидкостей могут включать, но не ограничены перечисленным, спирты, воду или их комбинацию. Подходящие спирты могут включать, но не ограничены перечисленным, спирты, содержащие от 1 до 5 атомов углерода, а также смеси или комбинации перечисленного. Смесь, полученную путем сухого или влажного смешивания, можно прокалить с целью получения активированного носителя.

Активированный носитель может включать, не ограничиваясь перечисленным, бромированный оксид алюминия, бромированный оксид алюминия-оксид кремния, бромированный оксид кремния, фторированный оксид алюминия, фторированный оксид алюминия-оксид кремния, фторированный оксид кремния, фторированный оксид алюминия-оксид циркония, фторированный оксид кремния-оксид циркония, фторированный и хлорированный оксид алюминия, фторированный и хлорированный оксид алюминия-оксид кремния, хлорированный оксид алюминия, хлорированный оксид алюминия-оксид кремния, хлорированный оксид кремния, сульфатированный оксид алюминия, сульфатированный оксид алюминия-оксид кремния, сульфатированный оксид кремния или любую их комбинацию. Носитель может быть обработан одним или более ионами металла в дополнение к, или вместо, одного или более источников галогенид-ионов и/или сульфат-ионов. Иллюстративные ионы металлов могут включать, но не ограничены перечисленным, ионы меди, галлия, молибдена, серебра, олова, вольфрама, ванадия, цинка или любую их комбинацию.

Иллюстративные фторирующие агенты могут включать, но не ограничены перечисленным, гексафторсиликат аммония ((NH4)2SiF6), фтор (F2), фтороводород (HF), фторид аммония (NH4F), дифторид аммония (NH4HF2), тетрафторборат аммония (NH4BF4), гексафторфосфат аммония (NH4PF6), гептафтортанталат (V) аммония (NH4)2TaF7, гексафторгерманат(IV) аммония (NH4)2GeF6, гексафтортитанат(IV) аммония (NH4)2TiF6, гексафторцирконат аммония (NH4)2ZrF6, фторид алюминия (AlF3), гексафторалюминат натрия (Na3AlF6), фторид молибдена(VI) (MoF6), пентафторид брома (BrF6), трифторид азота (NF3), гидродифторид аммония (NHF2), перфторгексан C6F14, гексафторбензол (C6F6), фторметан (CH3F), трифторэтанол (C2H3F3O), фреоны, производные перечисленного или любую их комбинацию. Иллюстративные хлорирующие агенты могут включать, но не ограничены перечисленным, фреоны, перхлорбензол, хлорметан, дихлорметан, хлороформ, четыреххлористый углерод, трихлорэтанол, хлороводород, хлор, производные перечисленного, или любую их комбинацию. Иллюстративные сульфатирующие агенты могут включать, но не ограничены перечисленным, серную кислоту, сульфатные соли, например, сульфат аммония, или любую их комбинацию.

Иллюстративные фреоны могут включать, но не ограничены перечисленным, трихлорфторметан (CCl3F), трихлордифторметан (CCl2F2), хлортрифторметан (CClF3), хлордифторметан (CHClF2), дихлорфторметан (CHCl2F), хлорфторметан (CH2ClF), бромхлордифторметан (CBrClF2), 1,1,2-трихлор-1,2,2-трифторэтан (Cl2FC-CClF2), 1,1,1 -трихлор-2,2,2-трифторэтан (Cl3C-CF3), 1,2-дихлор-1,1,2,2-тетрафторэтан (ClF2C-CClF2), 1-хлор-1,1,2,2,2-пентафторэтан (ClF2C-CF3), 2-хлор-1,1,1,2-тетрафторэтан (CHFClCF3), 1,1-дихлор-1-фторэтан (Cl2FC-CH3), 1-хлор-1,1-дифторэтан (ClF2C-CH3), тетрахлор-1,2-дифторэтан (CCl2FCCl2F), тетрахлор-1,1-дифторэтан (CClF2CCl3), 1,1,2-трихлортрифторэтан (CCl2FCClF2), 1-бром-2-хлор-1,1,2-трифторэтан (CHClFCBrF2), 2-бром-2-хлор-1,1,1-трифторэтан (CF3CHBrCl), 1,1-дихлор-2,2,3,3,3-пентафторпропан (CF3CF2CHCl2), 1,3-дихлор-1,2,2,3,3-пентафторпропан (CClF2CF2CHClF).

Количество источника (источников) галогенид-ионов, источника (источников) сульфат-ионов и/или источника (источников) ионов металлов, смешанных с носителем, может составлять от примерно 0,01 мас. %, примерно 0,1 мас. % или примерно 1 мас. % до примерно 10 мас. %, примерно 20 мас. %, примерно 30 мас. %, примерно 40 мас. % или примерно 50 мас. % в расчете на общую массу смеси, то есть массу носителя, источника галогенид-ионов, источника сульфат-ионов и/или источника ионов металлов. Например, с неорганическим оксидным носителем катализатора можно соединять фторирующий агент в количестве от примерно 0,01 до примерно 0,5 г в расчете на грамм неорганического оксидного носителя катализатора. В другом примере, источник галогенид-ионов может представлять собой фторирующий агент, носитель может представлять собой оксид кремния-оксид алюминия, и количество фторида на носителе может составлять от примерно 2 мас. %, примерно 3 мас. %, примерно 3,5 мас. %, примерно 4 мас. %, примерно 4,5 мас. % или примерно 5 мас. % до примерно 8 мас. %, примерно 9 мас. %, примерно 10 мас. %, примерно 11 мас. % или примерно 12 мас. % в расчете на массу носителя. В другом примере, источник галогенид-ионов может представлять собой фторирующий агент, носитель может представлять собой оксид кремния, прокаленный в присутствии источника алюминия, и содержание фторида на носителе может составлять от примерно 1,5 мас. %, примерно 2 мас. % или примерно 2,5 мас. % до примерно 3,5 мас. %, примерно 4 мас. %,