Стальной рельс высокой ударной вязкости и способ его производства

Иллюстрации

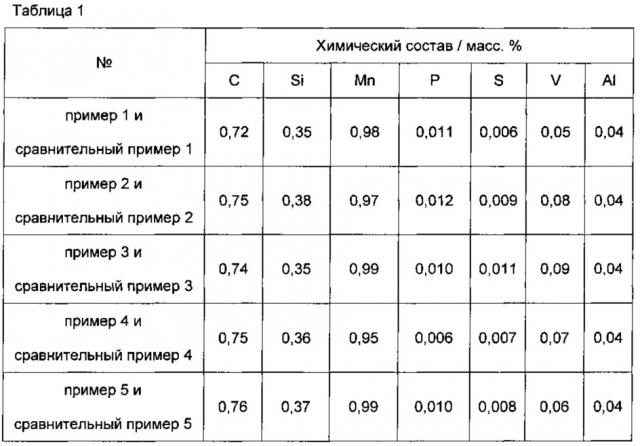

Показать всеИзобретение относится к области металлургии, а именно к производству рельсов из перлитной стали. Сталь имеет химический состав, содержащий, в мас.%: С 0,71-0,82, Si 0,25-0,45, Mn 0,75-1,05, V 0,03-0,15, Р≤0,030, S≤0,035, Al≤0,040, Fe и неизбежные примеси – остальное. Межпластиночное расстояние перлита составляет 0,05-0,09 мкм, а работа разрушения при нормальной температуре составляет 30-35 Дж. Получаемые рельсы обладают высокой прочностью и вязкостью, а также высокими показателями усталостной прочности при качении и износостойкости в процессе использования. 2 н. и 9 з.п. ф-лы, 1 ил., 4 табл., 5 пр.

Реферат

Область техники

Изобретение относится к области производства материалов для стальных рельсов, а именно – к стальному рельсу высокой ударной вязкости и способу его производства.

Уровень техники

В условиях быстрого развития железнодорожного транспорта, его неизменными характеристиками стали высокий уровень пропускной способности, высокие осевые нагрузки и высокая интенсивность железнодорожного движения. С учетом все более суровых условий эксплуатации железных дорог в центре внимания все чаще оказывается проблема повреждения железнодорожных путей и стальных рельсов. Стальные рельсы - это не только важное средство железнодорожных соединений и переездов, но и критически значимое звено, от которого зависят эффективность и безопасность работы железной дороги. Стальные рельсы несут динамические нагрузки, передаваемые от колес поездов во время эксплуатации железных дорог, и все чаще подвергаются разрушению и повреждению под действием долговременных усталостных напряжений. Стальные рельсы особенно при низких температурах чаще испытывают хрупкие разрушения и повреждения, так как в таких условиях повышается хрупкость материалов стальных рельсов. В последние годы железнодорожное строительство развивается в крупных масштабах в холодных областях Китая: так, в рамках Проекта железной дороги Цинхай-Тибет стальные рельсы подвергаются минимальной температуре окружающего воздуха - до -45°С. В связи с этим, стальные рельсы должны обладать, помимо высокой прочности, достаточной вязкостью и пластичностью, особенно - в высокогорных районах и в районах с экстремально холодным климатом. Поэтому все более жесткие требования предъявляются к вязкости стальных рельсов. При этом, однако, потребность в производстве таких стальных рельсов невозможно обеспечить при существующих способах их изготовления. Существует настоятельная потребность в стальных рельсах высокой ударной вязкости.

Краткое изложение сущности изобретения

Техническая проблема, решаемая в настоящем изобретении, заключается в создании стального рельса высокой ударной вязкости.

Стальной рельс высокой ударной вязкости согласно настоящему изобретению представляет собой рельс из перлитной стали, в которой межпластиночное расстояние составляет 0,05~0,09 мкм, работа разрушения при нормальной температуре равна 30~35 Дж; а химический состав стального рельса в массовых процентах выглядит следующим образом: С: 0,71-0,82 масс. %, Si: 0,25-0,45 масс. %, Mn: 0,75-1,05 масс. %, V: 0,03-0,15 масс. %, Р: ≤0,030 масс. %, S: ≤0,035 масс. %, Al: ≤0,040 масс. %, где остальное составляют Fe и неизбежные примеси.

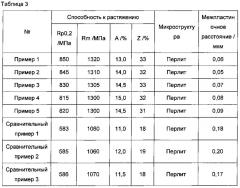

В предпочтительном случае, стальной рельс имеет следующие механические свойства: Rp0,2: 800~860 МПа, Rm: 1,300~1,350 МПа, А: 13~15% и Z: 31~35%.

В одном из предпочтительных вариантов осуществления, стальной рельс имеет следующий химический состав, в массовых процентах: С: 0,71~0,82 масс. %, Si: 0,25~0,45 масс. %, Mn: 0,75~1,05 масс. %, V: 0,03~0,15 масс. %, Р: ≤0,030 масс. %, S: ≤0,035 масс. %, Al: ≤0,020 масс. %, где остальное составляют Fe и неизбежные примеси.

В одном из предпочтительных вариантов осуществления изобретения, стальной рельс имеет следующий химический состав, в массовых процентах: С: 0,72~0,76 масс. %, Si: 0,35~0,37 масс. %, Mn: 0,95~0,99 масс. %, V: 0,05~0,09 масс. %, Р: ≤0,012 масс. %, S: ≤0,011 масс. %, Al: ≤0,04 масс. %, где остальное составляют Fe и неизбежные примеси.

Еще одним аспектом настоящего изобретения является создание способа производства стального рельса высокой ударной вязкости, который раскрывается в настоящем изобретении. Этот способ включает получение стали, литье, прокат и послепрокатную термообработку, где послепрокатная термообработка включает следующие шаги:

a. ускоренное охлаждение: нанесение охлаждающей среды на поверхность катания головки рельса, две стороны головки рельса и центральную часть рельсовой подошвы для ускоренного охлаждения со скоростью 1,0~5,0°С/с, где температура в центральной части поверхности катания головки рельса, на двух сторонах головки рельса и в центральной части катаного стального рельса составляет 650~900°С;

b. воздушное охлаждение: прекращение ускоренного охлаждения при падении температуры на поверхности катания головки рельса до 400~550°С, а также охлаждение стального рельса воздушным охлаждением до комнатной температуры, для получения рельса из перлитной стали с межпластиночным расстоянием 0,05~0,09 мкм.

В предпочтительном случае, в рамках процесса получения стали, расплавленный чугун с низким содержанием серы загружают в сталеплавильную печь при добавлении высокощелочного рафинировочного шлака, где в качестве горючего при получении стали используют тощий уголь и сплав с низким содержанием азота.

В предпочтительном случае, процесс получения стали включает плавку в конверторе или электрической печи, рафинирование в НЧ-печи и RH- или VD-вакуумирование, причем в процессе нагрева во время рафинирования в НЧ-печи используют пенообразующий агент.

В предпочтительном случае, процесс литья представляет собой литье с полной защитой, после которого стальная заготовка подвергается медленному охлаждению.

В предпочтительном случае, после медленного охлаждения стальную заготовку перед прокатом нагревают для аустенизации, причем температура выпуска после процесса нагрева составляет 1000°С.

В предпочтительном случае, в качестве охлаждающей среды используют сжатый воздух или смесь водяного тумана и воздуха.

Ударная вязкость при испытаниях с U-образным надрезом головки стального рельса, изготовленного способом, раскрываемым в настоящем изобретении, может составлять 30 Дж или более, а прочность на разрыв составляет около 1 300 МПа или выше. Стальной рельс обладает хорошей прочностью и соответствующей вязкостью, а также высокими показателями усталостной прочности при качении и износостойкости в процессе использования и подходит для использования в качестве стальных рельсов для железных дорог в высокогорных районах и в районах с экстремально холодным климатом.

Краткое описание чертежей

На Фиг. 1 изображено положение для ударных испытаний с U-образным надрезом образца, взятого из головки стального рельса, и направление надреза на образце.

Подробное описание вариантов осуществления

Стальной рельс высокой ударной вязкости, согласно настоящему изобретению, представляет собой рельс из перлитной стали, в которой межпластиночное расстояние составляет 0,05~0,09 мкм, работа разрушения при нормальной температуре равна 30~35 Дж; а химический состав стального рельса в массовых процентах выглядит следующим образом: С: 0,71-0,82 масс. %, Si: 0,25-0,45 масс. %, Mn: 0,75-1,05 масс. %, V: 0,03-0,15 масс. %, Р: ≤0,030 масс. %, S: ≤0,035 масс. %, Al: ≤0,020 масс. %, где остальное составляют Fe и неизбежные примеси.

В предпочтительном случае, стальной рельс имеет следующие механические свойства: Rp0,2: 800~860 МПа, Rm: 1,300~1,350 МПа, А: 13~15%, и Z: 31~35%.

Стальной рельс высокой ударной вязкости согласно настоящему изобретению представляет собой рельс из перлитной стали, в которой межпластиночное расстояние составляет 0,05~0,09 мкм, работа разрушения при нормальной температуре равна 30~35 Дж; а химический состав стального рельса в массовых процентах выглядит следующим образом: С: 0,71-0,82 масс. %, Si: 0,25-0,45 масс. %, Мп: 0,75-1,05 масс. %, V: 0,03-0,15 масс. %, Р: ≤0,030 масс. %, S: ≤0,035 масс. %, Al: ≤0,040 масс. %, где остальное составляют Fe и неизбежные примеси.

В одном из предпочтительных вариантов осуществления стальной рельс имеет следующий химический состав, в массовых процентах: С: 0,72~0,76 масс. %, Si: 0,35~0,37 масс. %, Mn: 0,95~0,99 масс. %, V: 0,05~0,09 масс. %, Р: ≤0,012 масс. %, S: ≤0,011 масс. %, Al: ≤0,04 масс. %, где остальное составляют Fe и неизбежные примеси.

Способ производства стального рельса высокой ударной вязкости, раскрываемый в настоящем изобретении, включает получение стали, литье, прокат и послепрокатную термообработку, где послепрокатная термообработка включает следующие шаги:

a. ускоренное охлаждение: нанесение охлаждающей среды на поверхность катания головки рельса, две стороны головки рельса и центральную часть рельсовой подошвы для ускоренного охлаждения со скоростью 1,0~5,0°С/с, где температура в центральной части поверхности катания головки рельса, на двух сторонах головки рельса и в центральной части катаного стального рельса составляет 650~900°С;

b. воздушное охлаждение: прекращение ускоренного охлаждения при падении температуры на поверхности катания головки рельса до 400~550°С, а также воздушное охлаждение стального рельса до комнатной температуры для получения рельса из перлитной стали с межпластиночным расстоянием 0,05~0,09 мкм.

Если после чистового проката температура в центральной части поверхности катания головки рельса, на двух сторонах головки рельса и в центральной части подошвы стального рельса превышает 900°С, то прежде, чем подвернуть стальной рельс ускоренному охлаждению, ему дают остыть до 650~900°С. Причина, по которой начальная температура ускоренного остывания задается равной 650~900°С, заключается в следующем: если температура превышает 900°С, то под резким действием охлаждающей среды, температура поверхностного слоя стального рельса очень быстро снижается. Если же температура ниже 650°С, то, так как это значение близко к температуре фазового превращения, существенно возрастает риск образования аномальных структур - таких, как бейнит и мартенсит и т.п. в поверхностном слое стального рельса и на некоторой глубине под поверхностным слоем; в результате, такой стальной рельс приходится выбраковывать из-за указанных аномальных структур, что приводит к значительным убыткам. Поэтому начальная температура ускоренного охлаждения ограничена диапазоном 650~900°С.

Во время процесса ускоренного охлаждения скорость охлаждения поверхности катания головки рельса, двух сторон головки рельса и центральной части подошвы рельса задается равной 1,0~5,0°С/с. Это объясняется следующим образом. Если скорость охлаждения <1,0°С/с, то на начальном этапе охлаждения температура в поверхностном слое стального рельса значительно снижается; через некоторое время температура в поверхностном слое перестает понижаться и даже может повыситься в результате поступления тепла из центральной части; следовательно, цель ускоренного охлаждения не будет достигнута. Если же скорость охлаждения >5,0°С/с, охлаждение в поверхностном слое головки рельса и на некоторой глубине под поверхностным слоем будет протекать слишком быстро; в связи с этим могут образовываться аномальные структуры - такие, как бейнит, мартенсит и т.п., из-за чего стальной рельс придется забраковать.

Когда температура в поверхности катания головки рельса опустится до 400~550°С, ускоренное охлаждение необходимо прекратить, а стальной рельс остудить воздушным охлаждением до комнатной температуры. Это требуется сделать по следующей причине. В целях обеспечения оптимальных характеристик в центральной части рельса, для осуществления фазового превращения желательно, чтобы центральная часть головки стального рельса была охлаждена до как можно более высокой степени переохлаждения. Обычно в реальных условиях производства трудно контролировать температуру в центральной части головки рельса физическими средствами: вместо этого ее приходится находить расчетным путем по температуре поверхности, определяемой обычными средствами контроля. Если конечная температура ускоренного охлаждения >550°С, температура в центральной части головки рельса оказывается выше 600°С, т.е. выше уровня, при котором стальной рельс прошел фазовое превращение - полностью или частично (в последнем случае, фазовое превращение остается незавершенным). Если ускоренное охлаждение прекратить при такой температуре, то тепло от шейки рельса быстро распространится на центральную часть, что приведет к повышению температуры и снижению скорости охлаждения для фазового превращения; в результате, полученный в итоге стальной рельс будет иметь худшие общие характеристики и цель термообработки не будет достигнута. Если же конечная температура ускоренного охлаждения <400°С, то при такой температуре фазовое превращение завершится на всем поперечном сечении головки рельса и в центральной части подошвы рельса, а дальнейшее приложение принудительного охлаждения не будет иметь значения. Поэтому конечную температуру ускоренного охлаждения задают равной 400-550°С. По завершении ускоренного охлаждения стальной рельс выдерживают на воздухе и остужают естественным образом до комнатной температуры; затем проводят последующие процедуры - такие, как рихтовка, дефектоскопия и отделка, после чего получают готовый продукт - термообработанный стальной рельс.

В предпочтительном случае, в рамках процесса получения стали расплавленный чугун с низким содержанием серы загружают в сталеплавильную печь при добавлении высокощелочного рафинировочного шлака, где в качестве горючего при получении стали используют тощий уголь и сплав с низким содержанием азота. В предпочтительном случае, процесс получения стали включает плавку в конверторе или электрической печи, рафинирование в НЧ-печи и RH- или VD-вакуумирование, причем в процессе нагрева во время рафинирования в НЧ-печи используют пенообразующий агент.

В предпочтительном случае, используется высокощелочной рафинировочный шлак, имеющий следующий химический состав, в массовых процентах: СаО: 65~85 масс. %, SiO2: 0,5~5 масс. %, CaF2: 7~15 масс. %, Al2O3: <0,50 масс. %, Р: <0,005 масс. %, S: <0,05 масс. %, где остальное составляют неизбежные примеси. В еще более предпочтительном случае, используется высокощелочной рафинировочный шлак, имеющий следующий химический состав, в массовых процентах: СаО: 81,85 масс. %, SiO2: 0,73 масс. %, CaF2: 9,25 масс. %, S: 0,019 масс. %, Al2O3: <0,50 масс. %, Р: <0,005 масс. %, где остальное составляют неизбежные примеси.

В предпочтительном случае, процесс литья представляет собой литье с полной защитой для предотвращения поглощения избыточного N при контакте с воздухом; после литья стальная заготовка подвергается медленному охлаждению. В предпочтительном случае, после медленного охлаждения стальную заготовку нагревают для аустенизации перед прокатом, причем температура выпуска после процесса нагрева составляет 1000ºС.

В предпочтительном случае, в качестве охлаждающей среды используют сжатый воздух или смесь водяного тумана и воздуха.

Способ, раскрываемый в настоящем изобретении, может предусматривать применение следующего процесса: Расплавленный чугун с низким содержанием серы загружают в конвертер или электрическую печь и переплавляют в расплавленную сталь для получения рельса из перлитной стали, причем для литья с полной защитой используют высокощелочной рафинировочный шлак, в качестве горючего для получения стали используют тощий уголь и сплав с низким содержанием азота, во время процесса рафинирования в НЧ-печи используют пенообразующий агент, проводят RH- или VD-вакуумирование, а затем расплавленную сталь непрерывно отливают в стальную заготовку с подходящими размерами поперечного сечения, после чего стальную заготовку подают в нагревательную печь для нагрева. Обычно температура выпуска в нагревательной печи составляет 1000°С; стальную заготовку подвергают дефосфоризации в нескольких точках водой под высоким давлением и прокату на универсальном стане; после завершения проката центральную часть поверхности катания головки рельса, две стороны головки рельса и центральную часть подошвы рельса обдувают средой для ускоренного охлаждения с использованием остаточного тепла в стальном рельсе. Здесь в качестве охлаждающей среды может использоваться сжатый воздух или смесь водяного тумана и воздуха.

Далее подробно рассматриваются некоторые варианты осуществления настоящего изобретения, которыми оно не ограничивается.

В следующих примерах:

Межпластиночное расстояние измеряют по способу, описанному в документе GB/T 16594-2008 "General Rules for Measurement of Length in Micron Scale by SEM" (Общие правила измерения длины в микронном масштабе с использованием растровой электронной микроскопии);

- работу для разрыва на баллистическом динамометре при нормальной температуре измеряют по способу, описанному в документе GB/T 229-2007 "Metallic Materials - Charpy Pendulum Impact Test Method" (Металлические материалы - Способ испытаний на ударные нагрузки на маятниковом копре по Шарпи);

- Rp0,2 обозначает прочность по удельному пластическому удлинению, которую измеряют по способу, описанному в документе GB/T 228.1-2010 "Metallic Materials -Tensile Testing - Part 1: Method of Test at Room Temperature" (Металлические материалы - Испытания на разрыв - Часть 1: Способ испытаний при комнатной температуре);

- Rm обозначает прочность на разрыв, а А обозначает удельное удлинение, которые измеряют по способу, описанному в документе GB/T 228.1-2010 "Metallic Materials -Tensile Testing - Part 1: Method of Test at Room Temperature" (Металлические материалы - Испытания на разрыв - Часть 1: Способ испытаний при комнатной температуре);

- Z% обозначает уменьшение площади поперечного сечения, которые измеряют по способу, описанному в документе GB/T 228.1-2010 "Metallic Materials -Tensile Testing - Part 1: Method of Test at Room Temperature" (Металлические материалы - Испытания на разрыв - Часть 1: Способ испытаний при комнатной температуре);

- микроструктуру измеряют с помощью оптического микроскопа MeF3 способом, описанным в документе GB/T 13298-1991 "Metal - Inspection Method of Microstructure" (Металлы: способ анализа микроструктуры).

Пример 1

Стальной рельс имеет следующий химический состав, в массовых процентах: С: 0,72 масс. %, Si: 0,35 масс. %, Mn: 0,98 масс. %, V: 0,05 масс. %, Al: 0,04 масс. %, Р: 0,011 масс. %, S: 0,006 масс. %, где остальное составляют Fe и неизбежные примеси.

Расплавленный чугун с низким содержанием серы загружают в конвертер для переплавки в расплавленную сталь для рельса из перлитной стали, для литья с полной защитой добавляют высокощелочной рафинировочный шлак (имеющий следующие характеристики: щелочность R=5, Al2O3: 23 масс. %, ВаО: 10 масс. %, CaF2: 5 масс. %), в качестве горючего используют тощий уголь и сплав с низким содержанием азота (в весовом отношении 90:100) при дозировке 1,2-1,3 кг на тонну расплавленной стали), во время процесса рафинирования в НЧ-печи используют пенообразующий агент (дозировка: 1,27 кг на тонну расплавленной стали, агент для вспенивания шлака LFP-II), проводят RH-вакуумирование, и расплавленную сталь непрерывно отливают в стальную заготовку с размерами поперечного сечения 280 мм × 320 мм, после чего стальную заготовку подают в нагревательную печь для нагрева. Температура выпуска в нагревательной печи составляет 1000°С; стальную заготовку подвергают дефосфоризации в нескольких точках водой под высоким давлением и прокату на универсальном стане со следующими условиями проката: начальная температура проката в BD1: не ниже 950°С, конечная температура проката: не ниже 700°С.

По завершении проката центральную часть поверхности катания головки рельса, две стороны головки рельса и центральную часть подошвы рельса обдувают средой для ускоренного охлаждения с использованием остаточного тепла в стальном рельсе. Ускоренное охлаждение проводят начиная с начальной температуры охлаждения 812°С, со скоростью охлаждения 4,0°С/с, и прекращают при 480°С; затем продукт остужают воздушным охлаждением до комнатной температуры, в результате чего получают стальной рельс с хорошими ударными характеристиками.

Образцы микроструктуры отбирают из закругленных углов головки стального рельса для испытаний стального рельса на разрыв и для анализа микроструктуры. Результаты испытаний показаны в Таблице 3.

Образцы отбирают из четырех точек головки стального рельса, показанных на Фиг. 1; при этом единицей измерений на Фиг. 1 является мм, четыре точки (1, 2, 3, и 4) используются как точки контроля при испытаниях головки стального рельса на ударные нагрузки, а работу разрушения при нормальной температуре измеряют по способу, известному из уровня техники. Результат показан в Таблице 4.

Примеры 2-5

Для получения примеров 2~5 химический состав стального рельса и параметры процесса термообработки изменяют по сравнению с примером 1. В Таблице 1 приведены химические составы стальных рельсов в примерах 1~5, в Таблице 2 приведены параметры процесса термообработки в примерах 1~5 (включая начальную температуру ускоренного охлаждения, скорость охлаждения и конечную температуру ускоренного охлаждения), в Таблице 3 приведены характеристики при растяжении и металлографические структуры стальных рельсов в примерах 1~5, а в Таблице 4 приведены ударные свойства при нормальной температуре стальных рельсов в примерах 1~5.

Сравнительные примеры 1~5

Здесь процесс термообработки изменяется, поэтому стальной рельс охлаждают непосредственно воздушным охлаждением до комнатной температуры; таким образом, реализуются сравнительные примеры 1~5, где в Таблице 1 приведены химические составы стальных рельсов в сравнительных примерах 1~5, в Таблице 3 приведены характеристики при растяжении и металлографические структуры стальных рельсов в сравнительных примерах 1~5, а в Таблице 4 приведены ударные свойства при нормальной температуре стальных рельсов в сравнительных примерах 1~5.

Четыре точки (1, 2, 3 и 4) в Таблице 4 представляют собой, соответственно, 4 точки контроля в образце головки стального рельса при ударных испытаниях. Направление надреза для образца, подвергаемого испытаниям с U-образным надрезом, ориентировано в сторону головки рельса.

Для настоящего изобретения, выбраны для сравнения пять групп стальных рельсов с различным химическим составом. Все пять способов обработки, используемые в примерах, соответствуют способу, раскрываемому в настоящем изобретении. Результаты сравнения, приведенные в Таблицах 1~4, показывают: при условии неизменности химического состава и технологии плавки, с учетом того, что обычными стальными рельсами являются рельсы из перлитной стали, ударная вязкость стальных рельсов, остужаемых естественным охлаждением после проката, не соответствует требованиям, предъявляемым к стальным рельсам, используемым в железных дорогах в высокогорных районах и районах с экстремально холодным климатом. Термообработка стального рельса после проката оказывает значительное влияние на конечные свойства стального рельса, в частности: при использовании способа, раскрываемого в настоящем изобретении, свойства стального рельса, включая характеристики прочности на разрыв и ударной вязкости, существенно улучшаются при том допущении, что микроструктура материала является чисто перлитной; при этом вязкость и пластичность стали сохраняются неизменными; таким образом, могут быть существенно улучшены стойкость к ударным нагрузкам, износостойкость и усталостные характеристики стального рельса.

1. Рельс из перлитной стали, имеющий химический состав, содержащий, в мас.%: С 0,71-0,82, Si 0,25-0,45, Mn 0,75-1,05, V 0,03-0,15, Р≤0,030, S≤0,035, Al≤0,040, Fe и неизбежные примеси - остальное, при этом межпластиночное расстояние перлита составляет 0,05-0,09 мкм, а работа разрушения при нормальной температуре составляет 30-35 Дж.

2. Рельс по п.1, отличающийся тем, что сталь имеет химический состав, содержащий, в мас.%: С 0,71-0,82, Si 0,25-0,45, Mn 0,75-1,05, V 0,03-0,15, Р≤0,030, S≤0,035, Al≤0,020, Fe и неизбежные примеси - остальное.

3. Рельс по п.1, отличающийся тем, что сталь имеет химический состав, содержащий, в мас.%: С 0,72-0,76, Si 0,35-0,37, Mn 0,95-0,99, V 0,05-0,09, Р≤0,012, S≤0,011, Al≤0,04, Fe и неизбежные примеси - остальное.

4. Рельс по любому из пп.1-3, отличающийся тем, что он имеет следующие механические свойства: прочность по удельному пластическому удлинению (Rp0,2): 800-860 МПа, прочность на разрыв (Rm) 1300-1350 МПа, удельное удлинение (А): 13-15%, уменьшение площади поперечного сечения (Z): 31-35%.

5. Способ производства рельса из перлитной стали по любому из пп.1-4, включающий получение стали, литье в стальную заготовку рельса, прокатку заготовки с получением рельса и послепрокатную термообработку, при этом послепрокатная термообработка включает следующие стадии:

ускоренное охлаждение, при котором к поверхности катания головки рельса, двум сторонам головки рельса и центральной части рельсовой подошвы подают охлаждающую среду для охлаждения со скоростью 1,0-5,0°С/с до температуры 400-550°С на поверхности катания головки рельса, при этом начальная температура ускоренного охлаждения в центральной части поверхности катания головки рельса, на двух сторонах головки рельса и в центральной части катаного стального рельса составляет 650-900°С; и

воздушное охлаждение, при котором стальной рельс охлаждают до комнатной температуры с получением перлитной структуры с межпластиночным расстоянием перлита 0,05-0,09 мкм.

6. Способ по п.5, отличающийся тем, что получают сталь путем загрузки в сталеплавильную печь расплавленного чугуна с низким содержанием серы при добавлении высокощелочного рафинировочного шлака, при этом в качестве горючего используют тощий уголь и сплав с низким содержанием азота.

7. Способ по п.5, отличающийся тем, что сталь получают путем плавки в конверторе или электрической печи, рафинирования в печи с низкочастотным нагревом и циркуляционного или камерного вакуумирования, причем при нагреве во время рафинирования в печи с низкочастотным нагревом используют пенообразующий агент.

8. Способ по п.5, отличающийся тем, что литье стали осуществляют с полной защитой от поглощения ею избыточного азота при контакте с воздухом, а после литья стальную заготовку подвергают медленному охлаждению.

9. Способ по п.8, отличающийся тем, что после медленного охлаждения стальную заготовку нагревают перед прокаткой для аустенизации до температуры 1000°С.

10. Способ по п.5, отличающийся тем, что в качестве охлаждающей среды используют сжатый воздух или смесь водяного тумана и воздуха.

11. Способ по любому из пп.6-9, отличающийся тем, что в качестве охлаждающей среды используют сжатый воздух или смесь водяного тумана и воздуха.