Способ изготовления металлической детали для турбореактивного двигателя летательного аппарата

Иллюстрации

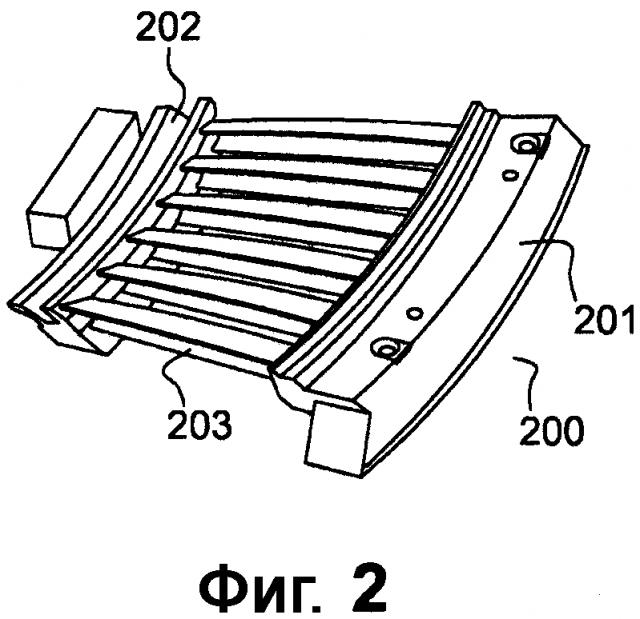

Показать всеИзобретение относится к способу изготовления металлической детали (200) для турбореактивного двигателя летательного аппарата. Упомянутая деталь (200) содержит, в частности, первую совокупность элементов (203), имеющих малую толщину, и вторую совокупность элементов (201; 202), имеющих большую толщину. Способ включает образование периферийной части (301) элементов (201; 202) второй совокупности элементов путем селективного плавления порошка посредством сканирования поверхности порошкового слоя лазерным пучком или электронным пучком. Используют периферийную часть (301) элементов (201; 202) второй совокупности элементов в качестве литейной формы и осуществляют операцию по заполнению жидким металлом внутренней зоны (302), ограниченной упомянутой периферийной частью (301). Охлаждают металлическую деталь (200) для придания твердости внутренней зоны (302), ограниченной периферийной частью (301), заполненной металлом. 6 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства металлической детали, используемой в турбореактивных двигателях летательных аппаратов. Не ограничиваясь этим, рассматриваемая металлическая деталь предпочтительно является, например, турбиной высокого давления или турбиной низкого давления турбореактивного двигателя; однако способ согласно изобретению может быть применим к любой металлической детали, содержащей тонкие части, толщина которых не превышает нескольких миллиметров, соединенные с более толстыми частями, толщина которых составляет несколько сантиметров.

Таким образом, областью техники, к которой относится изобретение, в общем плане является область двигателей летательных аппаратов, и, в частности, область производства металлических деталей, образующих упомянутые двигатели.

Описание известного уровня техники

Конкретный способ является предпочтительным для производства в настоящее время некоторых металлических деталей для турбореактивных двигателей летательных аппаратов; он заключается в способе селективного плавления порошка при помощи направленного пучка типа лазерного или электронного пучка. Такой способ известен под названиями Direct Laser Sintering (прямое лазерное спекание металлов), Selective Laser Melting (селективное лазерное плавление) или Electron Beam Melting (электронно-лучевая плавка).

Такой способ заключается в изготовлении металлической детали путем плавления последовательных слоев порошка лазерным пучком или электронным пучком, управляемым при помощи системы обработки информации, в которой введены трехмерные координаты точек осуществляемых последовательных слоев. На практике в емкости, дно которой образовано подвижной плитой, совершающей поступательные движения, при помощи скребка или валика размещают первый слой порошка. При этом слой содержит нижнюю поверхность, соответствующую поверхности плиты, и верхнюю поверхность, на которую направлен и по которой перемещается лазерный пучок или электронный пучок. Энергия данного пучка приводит к локальному плавлению порошка, который при затвердевании образует первый слой металлической детали. После образования данного первого слоя плита опускается на расстояние, соответствующее толщине слоя, затем второй слой порошка подается при помощи скребка на предыдущий слой. Аналогичным образом посредством пучка образуется второй слой металлической детали.

Эти операции повторяются до тех пор, пока не будет полностью изготовлена деталь.

Такой способ производства позволяет существенным образом сократить время и уменьшить стоимость разработки изготавливаемых таким образом металлических деталей.

Однако для металлических деталей, содержащих относительно толстые части, такой способ производства остается медленным: действительно, каждый из различных последовательных слоев имеет толщину, составляющую от 20 до 100 мкм, а количество прохождений источника энергии, типа лазерного пучка или электронного пучка, остается высоким.

Продолжительность производства некоторых деталей, например секторов турбин высокого давления и/или низкого давления, таким образом, зависит от таких параметров, как скорость сканирования пучка, его мощности, толщины каждого из наложенных друг на друга слоев, степени покрытия прохождениями лазера и т.д. Эта продолжительность производства, таким образом, может достигать 85 часов.

Кроме того, во время взаимодействия лазерного пучка или электронного пучка со слоем порошка образуется жидкая ванна; эта жидкая ванна во время процесса изготовления является относительно кипящей, и часто случается, что из упомянутой жидкой ванны выбрасываются частицы или происходят выбросы. Эти частицы или выбросы, таким образом, падают на поверхность, по которой должно осуществляться следующее прохождение пучка, что может явиться причиной производственного брака, дефектов, которые способны непосредственно повлиять на механическую стойкость детали. Появлению таких выбросов способствует большое количество прохождений пучка над одной и той же зоной.

Стремясь разрешить проблемы, которые были только что упомянуты, были предложены различные решения на основе известного уровня техники.

Первое решение основывается на производстве металлических деталей путем механической обработки заготовки материала; однако в рамках разработки данных деталей, в ходе которой их геометрические формы могут часто видоизменяться, такое решение не является подходящим; действительно, было бы, таким образом, необходимо адаптировать для каждой из рассматриваемых деталей, в частности, цикл механической обработки и оснастку размещения детали.

Второе решение заключается в изготовлении детали методом литья. Такое решение может быть признано интересным исключительно для деталей, осуществляемых в большом количестве, поскольку используемая литейная форма очень дорогая. Такое решение является абсолютно нерентабельным в контексте разработки турбореактивного двигателя, в процессе которой геометрическая форма рассматриваемых деталей может постоянно видоизменяться.

Общее описание изобретения

Задача изобретения - предложить решение проблем, которые были только что изложены, а именно предложить способ изготовления металлических деталей путем частичного применения технологии селективного плавления лазерным пучком или электронным пучком, ограничивая при этом использование данной технологии для устранения основных недостатков, которые она могла иметь, в частности очень небольшую скорость производства детали и риск образования механических дефектов на изготовленной детали, обусловленных выбросом во время прохождения пучка по порошку. Кроме того, способ согласно изобретению недорогой в осуществлении, в том числе в отношении деталей, геометрическая форма которых во время процесса разработки может относительно часто изменяться.

Изобретение также в основном относится к способу изготовления металлической детали, причем упомянутая деталь содержит первую совокупность элементов, имеющих малую толщину, составляющую от 0,3 мм до 4 мм, и вторую совокупность элементов, имеющих большую толщину, составляющую больше 4 мм, причем металлическая деталь является деталью турбореактивного двигателя летательного аппарата, отличающемуся тем, что он содержит различные этапы, заключающиеся в том, что:

образуют периферическую часть элементов второй совокупности элементов путем селективного плавления металлического порошка посредством сканирования поверхности порошкового слоя лазерным пучком или электронным пучком;

используют периферическую часть элементов второй совокупности элементов в качестве литейной формы, осуществляя операцию по заполнению жидким металлом внутренней зоны, ограниченной упомянутой периферической частью;

охлаждают металлическую деталь для затвердевания внутренней зоны, ограниченной периферической частью и заполненной металлом.

Кроме основных признаков, которые были перечислены в предшествующем параграфе, способ по изобретению может иметь один или несколько из следующих дополнительных признаков, рассматриваемых по отдельности или в технически возможных комбинациях:

способ содержит дополнительный этап, заключающийся в том, что образуют элементы первой совокупности элементов путем селективного плавления порошка посредством сканирования поверхности порошкового слоя лазерным пучком или электронным пучком;

этап, заключающийся в образовании периферической части элементов второй совокупности элементов, и этап, заключающийся в создании элементов первой совокупности элементов, осуществляют перед операцией по заполнению внутренней зоны, ограниченной периферической частью элементов второй совокупности элементов;

периферическая часть элементов второй совокупности элементов, образованная путем селективного плавления порошка, определяет открытый объем;

периферическая часть элементов второй совокупности элементов, образованная путем селективного плавления порошка, определяет закрытый объем, содержащий, по меньшей мере, одно отверстие;

способ содержит дополнительный этап, заключающийся в том, что удаляют перед операцией по заполнению внутренней зоны, ограниченной периферической частью элементов второй совокупности элементов, порошок, не использованный во время этапа образования периферической части элементов второй совокупности элементов путем селективного плавления упомянутого порошка;

элементы второй совокупности элементов являются полками турбины компрессора турбомашины летательных аппаратов, а элементы первой совокупности элементов являются лопатками, образующими радиусы сопряжения между упомянутыми полками.

Изобретение и его различные применения будут лучше понятны в процессе изучения нижеследующего описания и прилагаемых к нему фигур.

Краткое описание фигур

Фигуры представлены только для наглядности изобретения, ни в коей мере не имея ограничительного характера.

Фигуры изображают:

фиг. 1 - схематический вид установки, позволяющей выполнять операцию селективного плавления порошка;

фиг. 2 - пример металлической детали, осуществленной путем применения способа согласно изобретению;

фиг. 3 - представление металлической детали, показанной на фиг. 2, на первом этапе изготовления согласно способу по изобретению;

фиг. 4 - представление металлической детали, показанной на фиг. 2, на втором этапе изготовления согласно способу по изобретению.

Подробное описание, по меньшей мере, одного варианта практического осуществления изобретения

На фиг. 1 изображена установка для производства металлической детали путем селективного плавления порошка. Такая установка предпочтительно использована для осуществления способа согласно изобретению для изготовления элементов небольшой толщины, присутствующих в рассматриваемой детали.

Изображенная установка содержит резервуар 1, в котором находится металлический порошок 2 и дно 3 которого является подвижным и перемещающимся при поступательном движении при помощи штока 4 силового цилиндра, и расположенную рядом емкость 5, дно которой состоит из подвижной плиты 6, также перемещаемой при поступательном движении при помощи штока 7 силового цилиндра. Установка содержит, кроме того, скребок 8, позволяющий обеспечить подачу порошка из резервуара 1 к емкости 5 путем перемещения вдоль горизонтальной плоскости А, и средства 9 образования лазерного пучка или электронного пучка, соединенные с устройством 10, которое позволяет направлять и перемещать пучок 11.

Этапы изготовления металлической детали при помощи данной установки следующие. Прежде всего, дно 3 резервуара 1 перемещается вверх таким образом, чтобы определенное количество порошка 2 оказалось расположенным выше горизонтальной плоскости А. При этом скребок 8 перемещается слева направо для снятия упомянутого слоя порошка 2, поступившего из резервуара 1, и его подачи в емкость 5. Количество порошка 2 и положение плиты 6 определены таким образом, чтобы образовывать слой 12 порошка заданной и постоянной толщины. Затем лазерный или электронный пучок 11 сканирует определенную зону слоя 12, сформированного в емкости 5, для осуществления локального плавления порошка 2 в сканируемой зоне. Расплавленные зоны затвердевают таким образом, чтобы образовать первый слой 13 изготавливаемой детали; причем этот слой 13 имеет, например, толщину от 20 до 100 мкм (микрометров). При этом плита 6 опускается; затем на первый слой порошка подается второй слой порошка 2 аналогичным, что и ранее, образом. Путем контролируемого перемещения пучка 11 образуется второй слой металлической детали на первом слое 13.

Эти операции повторяются до тех пор, пока деталь не будет полностью осуществлена. В том случае, если деталь создается послойно посредством селективного плавления порошка 2 при помощи лазерного пучка, порошок 2 имеет средний гранулометрический состав от 10 до 50 мкм. В том случае, если деталь создана послойно посредством селективного плавления порошка 2 при помощи электронного пучка, порошок 2 имеет средний гранулометрический состав от 50 до 100 мкм.

На фиг. 2 изображен пример металлической детали 200, изготовленной путем осуществления способа согласно изобретению.

Металлическая деталь 200 в данном примере представлена частью турбины низкого давления турбореактивного двигателя летательного аппарата. Способ согласно изобретению вместе с тем может быть применим ко всем металлическим деталям, содержащим элементы малой толщины и элементы большой толщины.

Как правило, под выражением «деталь малой толщины» понимается деталь, имеющая толщину в несколько сотен микрометров, обычно от 0,3 до 4 мм. Элементы большой толщины являются, таким образом, элементами с толщиной более 4 мм.

Металлическая деталь 200 содержит, таким образом, первое кольцо 201, называемое внешним кольцом, и второе кольцо 202, называемое внутренним кольцом; причем первое кольцо 201 и второе кольцо 202 образуют полки, соединенные между собой лопатками 203, образующими радиус сопряжения между полками.

Согласно данному способу по изобретению предлагается изготавливать путем селективного плавления, например согласно способу, изображенному на фиг. 1, с одной стороны, части малой толщины металлической детали 200 (в данном случае лопатки 203), а с другой стороны, периферическую часть 301, так называемую оболочку, показанную на фиг. 3 и 4, более толстых частей (в данном случае кольца 201 и 202).

Таким образом, вся деталь целиком изготовлена путем последовательных проходов лазерного пучка или электронного пучка, однако эти проходы осуществляются только в местах, образующих оболочку 301; внутренний объем в созданной таким образом оболочке заполнен порошком, не претерпевшим изменений в результате прохождения пучка.

Таким образом, оболочка 301 имеет толщину в несколько миллиметров, как правило, от 2 до 4 мм по контуру толстых частей детали. На фиг. 3 и 4 изображены различные этапы производства оболочки 301, которая изготавливается одновременно с производством лопаток 203 по способу, показанному на фиг. 1.

После завершения изготовления оболочки приступают к операции по удалению порошка, не затвердевшего в результате прохождения пучка. Данная операция осуществляется путем извлечения порошка через сторону каждого кольца, не закрытую частью, которая стала твердой в результате прохождения пучка, или также через отверстия, оставленные в случае, когда оболочка 301 образует закрытый объем.

Затем следует этап заполнения оставленного пустым внутреннего объема 302, ограниченного оболочкой. Заполнение осуществляется металлом, доведенным до температуры, достаточной для того, чтобы он имел жидкое состояние, или через незакрытую сторону каждого кольца, или через отверстия, оставленные в том случае, когда оболочка 301 образует закрытый объем. Оболочка 301 служит, таким образом, в качестве литейной формы или удерживающего резервуара. Она наполняется до тех пор, пока внутренний объем 302 не будет полностью заполнен. Оболочка 301 будет представлять собой неотъемлемую часть окончательной детали 200.

Затем деталь 200 охлаждается, например, при температуре окружающей среды; таким образом, жидкий металл переходит в твердое состояние для образования плотной совокупности.

Способ согласно изобретению позволяет воспользоваться преимуществами метода селективного лазерного или электроннолучевого плавления (большая гибкость применения и отсутствие необходимости задействования специальной оснастки), а также преимуществами литья (быстротой затвердевания, легкостью заполнения и невысокими затратами на производство), избегая при этом присущих этим двум методам недостатков, а именно: при методе селективного плавления - очень большого времени сканирования для больших массивных сечений и риска образования дефектов в результате выбросов из жидкой ванны, а при литье - необходимости изготовления литейной формы для каждого конструктивного решения и геометрической формы металлической детали.

Таким образом, продолжительность и затраты на производство уменьшаются.

В примере практического осуществления к материалам, используемым для данного типа деталей, как правило, относятся суперсплавы на базе никеля, такие как 77, IN100, DS200 или AM1.

1. Способ изготовления металлической детали (200), причем упомянутая деталь (200) содержит первую совокупность элементов (203), имеющих малую толщину, составляющую от 0,3 мм до 4 мм, и вторую совокупность элементов (201; 202), имеющих большую толщину, составляющую больше 4 мм, причем металлическая деталь является деталью турбореактивного двигателя летательного аппарата, отличающийся тем, что он содержит следующие этапы, заключающиеся в том, что:

- образуют периферийную часть (301) элементов (201; 202) второй совокупности элементов путем селективного плавления металлического порошка посредством сканирования поверхности порошкового слоя лазерным пучком или электронным пучком;

- используют периферийную часть (301) элементов (201; 202) второй совокупности элементов в качестве литейной формы, осуществляя операцию по заполнению жидким металлом внутренней зоны (302), ограниченной упомянутой периферийной частью (301);

- охлаждают металлическую деталь (200) для затвердевания внутренней зоны (302), ограниченной периферийной частью (301) и заполненной металлом.

2. Способ по п.1, отличающийся тем, что он содержит дополнительный этап, заключающийся в том, что образуют элементы (203) первой совокупности элементов путем селективного плавления порошка посредством сканирования поверхности порошкового слоя лазерным пучком или электронным пучком.

3. Способ по п.2, отличающийся тем, что этап, заключающийся в образовании периферийной части (301) элементов (201; 202) второй совокупности элементов, и этап, заключающийся в образовании элементов (203) первой совокупности элементов, осуществляют перед операцией заполнения внутренней зоны (302), ограниченной периферийной частью (301) элементов (201; 202) второй совокупности элементов.

4. Способ по п.2 или 3, отличающийся тем, что периферийная часть (301) элементов (201; 202) второй совокупности элементов, образованная путем селективного плавления порошка, определяет открытый объем.

5. Способ по любому из пп. 1-3, отличающийся тем, что периферийная часть (301) элементов (201; 202) второй совокупности элементов, образованная путем селективного плавления порошка, определяет закрытый объем, содержащий по меньшей мере одно отверстие.

6. Способ по любому из пп. 1-3, отличающийся тем, что он содержит дополнительный этап, заключающийся в том, что удаляют перед операцией по заполнению внутренней зоны (302), ограниченной периферийной частью (301) элементов (201; 202) второй совокупности элементов, порошок, не использованный во время этапа образования периферийной части (301) элементов (203) второй совокупности элементов путем селективного плавления упомянутого порошка.

7. Способ по любому из пп. 1-3, отличающийся тем, что элементы (201; 202) второй совокупности элементов являются полками турбины компрессора турбомашины для летательных аппаратов, при этом элементы (203) первой совокупности элементов являются лопатками, образующими радиусы сопряжения между упомянутыми полками.