Способ изготовления волноводов сложной формы и устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к изготовлению волноводов сложной формы. На трубной заготовке формируют изогнутые и скрученные участки, каждый скрученный участок формируют за несколько переходов. На первом переходе заготовку фиксируют в цанговом зажиме и поджимают ее к выглаживателю посредством бустерной матрицы, устанавливают расстояние между торцами цангового зажима и выглаживателя, равным длине скручиваемого участка. Причем скручивание участка ведут поворотом цангового зажима, при этом для скручивания каждого последующего участка зоны заготовку фиксируют в цанговом зажиме и размещенных на гибочной головке полуматрицах, в которых трубную заготовку фиксируют за скрученный на предыдущем переходе участок, выставляют расстояние между торцами цангового зажима и полуматриц, равным длине скручиваемого участка, а его скручивание ведут поворотом цангового зажима. При этом используют устройство для изготовления волноводов сложной формы, которое содержит установленные на гибочной головке перед бустерным устройством две полуматрицы, каждая из которых имеет возможность осевого возвратно-поступательного перемещения перпендикулярно оси цангового зажима посредством привода, а рабочие поверхности полуматриц предназначены для зажима скрученной части трубной заготовки. Повышается точность изготовления волноводов и расширяются технологические возможности. 2 н.п ф-лы, 4 ил.

Реферат

Группа изобретений относится к обработке металлов давлением, а именно к изготовлению трубных деталей некруглого сечения и сложной формы, содержащей изгибы в различных плоскостях различного радиуса, а также зоны скрученной формы, и может быть использована при изготовлении волноводов прямоугольного сечения сложной формы, применяемых в космических спутниках, радиолокационной технике и др.

Известно, что в космических спутниках связи содержится большое количество волноводов прямоугольного сечения, зачастую имеющих сложную пространственную форму, например изгибы в различных плоскостях, а также зоны скрученной формы. Используемые волноводы должны обладать постоянством внутренних размеров сечения и малыми радиусами гиба.

Существуют различные способы и оборудование для изготовления таких волноводов.

Известен способ изготовления скрученных участков волноводов из трубной заготовки с заполнением полости трубы наполнителем и устройство для осуществления способа, содержащее вращающийся и неподвижный зажимы. В данном способе трубная заготовка, предварительно заполненная наполнителем, помещается одним концом в неподвижный зажим, другим - во вращающийся зажим, ось вращения которого совпадает с осью трубной заготовки. Скручивание трубной заготовки осуществляют поворотом вращающегося зажима вокруг своей оси с помощью ручного либо электромеханического привода (Бушминский И.П. Изготовление элементов конструкций СВЧ. Волноводы и волноводные устройства. / И.П. Бушминский - М.: Высшая школа, 1974 г., с. 30-32).

В качестве наполнителя применяют стальные пластины, располагаемые перпендикулярно к оси трубной заготовки. Набранные в пакет пластины соединяют шпилькой и сжимают вкладышами и гайками так, чтобы обеспечить возможность вращения пластин вокруг шпильки при скручивании. Собранный пакет шлифуется, обильно смазывается и помещается в скручиваемую трубную заготовку. Между пакетом и стенками скручиваемой трубной заготовки прокладывается медная или латунная фольга толщиной 0,2 мм для предохранения внутренней поверхности от царапин при скручивании, установке и извлечении пакета. В качестве материала пластин используется сталь либо гетинакс.

Известен способ гибки волноводов в штампах, при котором трубную заготовку, заполненную наполнителем, помещают в пресс со штампом, имеющим ручей в форме изгиба необходимого радиуса, и производят гиб, смыкая верхнюю и нижнюю половины штампа (Бушминский И.П. Изготовление элементов конструкций СВЧ. Волноводы и волноводные устройства / И.П. Бушминский - М.: Высшая школа, 1974 г., с. 12-15).

При гибке данным способом в качестве наполнителя могут использоваться пластические материалы, такие как воск, кварцевый песок, церезин, а также легкоплавкие материалы, такие как сплав ПОС-50, сплав церробенд, которые после окончания гибки выплавляют из согнутой трубы. В качестве наполнителя применяют также стальные пластины из пружинной стали толщиной 0,1-0,3 мм. Пластины шириной, равной внутреннему размеру заготовки, по которому производится изгиб (по узкой или широкой стенке) и длиной, превышающей длину заготовки в 1,5 раза, набираются в два пакета, суммарная толщина которых на 2-4 мм меньше, чем необходимо для заполнения всего объема волноводной трубы. Каждый пакет с одного конца скрепляется шпилькой. Оба пакета шлифуют по ширине, обильно смазывают и устанавливают в волноводную трубу.

Приведенные выше способы изготовления волноводов и оборудование для их осуществления дают возможность изготавливать волноводы сложной формы со многими гибами и скрученными участками, однако они имеют следующие недостатки.

1. Очень низкая производительность труда. При изготовлении волноводов указанными способами необходимо изготовить оправку, произвести операцию установки оправки в трубную заготовку перед гибкой и извлечение ее после гибки, что значительно уменьшает производительность изготовления волноводов.

2. Необходимо изготавливать каждый гнутый и скрученный участок отдельно и затем соединять между собой. Для возможности соединения изготовленных участков к их концам припаиваются присоединительные фланцы. Волноводы такой конструкции имеют низкое качество, из-за наличия стыков, а также увеличенную массу.

Известен способ изготовления скрученных участков волноводов путем проталкивания трубной заготовки через поворотный диск и устройство для осуществления способа, содержащее оправку и поворотный калибрующий сухарь, на которые насаживается заготовка, стойку, охватывающую трубу с наружной стороны, и содержащее поворотный диск с рычагом. В процессе изготовления скрученного участка, плоскости соприкосновения торцов оправки с поворотным калибрующим сухарем совмещаются, затем поворачивается поворотный диск вместе с калибрующим сухарем, закручивая отрезок трубной заготовки на угол спирали. После начальной закрутки к трубной заготовке прикладывается продольная сила, в результате чего труба сползает с оправки и, наталкиваясь на калибрирующий сухарь, скручивается на заданный угол (см. авторское свидетельство СССР №573832, кл. Н01Р 11/00, 1973 г.).

Известен способ гибки волноводов намоткой на шаблон с применением шарнирного дорна. В этом способе трубная заготовка прижимается прижимной матрицей к прямому участку шаблона, имеющего в остальной своей части ручей в форме изготавливаемого изгиба и имеющего возможность вращения вместе с прижимной матрицей. При гибке шаблон поворачивается, наматывая трубную заготовку на себя и образуя изгиб. Угол поворота шаблона определяется геометрией требуемого изгиба (Бушминский И.П. Изготовление элементов конструкций СВЧ. Волноводы и волноводные устройства / И.П. Бушминский - М.: Высшая школа, 1974 г., с. 15-16).

Для улучшения качества гиба со стороны прижимной матрицы имеется бустерная матрица, которая прижимается к трубной заготовке в начале гибки и перемещается вдоль оси трубной заготовки в сторону изгиба при гибке, уменьшая риск возникновения трещин при гибке на малые радиусы. Противоположная от бустерной матрицы часть трубной заготовки удерживается неподвижным выглаживателем, предохраняющим заготовку от образования складок при гибке. Внутри трубной заготовки находится шарнирный дорн, который имеет возможность изгибаться на радиус изгиба трубы и предохраняющий поперечное сечение трубной заготовки от искажений при гибке.

Достоинствами данных способов гибки и используемого оборудования являются отсутствие необходимости в трудоемкой операции изготовления оправки, помещение ее в трубу и извлечение после гибки, что увеличивает производительность изготовления волноводов. Однако данные способы гибки сохраняют существенный недостаток, а именно необходимость изготавливать каждый гнутый и скрученный участок отдельно и затем соединять между собой через фланцы, что снижает качество волноводов и уменьшает производительность их изготовления.

Известен станок для гибки труб намоткой на шаблон с дорном, оснащенный системой программного управления, содержащий установленные на станине каретку продольной подачи трубы, на которой смонтирован поворотный цанговый патрон для удержания, перемещения и поворота трубной заготовки, привод дорна, имеющего возможность удерживать и перемещать дорн в продольном направлении внутри трубной заготовки, а также каретку поперечной подачи, на которой установлена гибочная головка, несущая поворотный гибочный рычаг, с установленной на нем прижимной матрицей, шаблон, имеющий возможность вращения как совместно с гибочным рычагом, так и отдельно, бустерное устройство, содержащее бустерную матрицу, а также выглаживатель.

(см. патент РФ на полезную модель №133438, кл. В21D 7/00, 2013 г.) - наиболее близкий аналог для способа и устройства.

Данный станок дает возможность реализовать способ автоматизированной многоколенной гибки волноводов намоткой на шаблон с применением шарнирного дорна. Это позволяет изготавливать волноводы сложной пространственной формы с высоким качеством поперечного сечения без стыков за один установ, что повышает производительность работы. Однако станки данного типа содержат существенный недостаток, а именно невозможность изготовления скрученных зон на волноводах. Это вынуждает изготавливать такие зоны на другом оборудовании, переставляя трубную заготовку, или изготавливать такие зоны отдельно и присоединять к остальным частям волновода с помощью переходных фланцев, что значительно снижает производительность процесса и качество получаемых волноводов.

Технический результат настоящего изобретения заключается в расширении технологических возможностей, а также в повышении производительности и точности изготовления волноводов сложной формы за счет возможности изготовления скрученных зон волноводов и гибов на одном устройстве за один технологический процесс.

Указанный технический результат обеспечивается тем, что в способе изготовления волноводов сложной формы, включающем пропускание трубной заготовки через цанговый зажим, размещенный на каретке продольной подачи и оснащенный механизмом поворота относительно его оси, с последующим формированием на трубной заготовке изогнутых участков посредством гибочной головки, несущей выглаживатель и бустерную матрицу, новым является то, что при изготовлении волновода дополнительно осуществляют формирование на трубной заготовке скрученных зон, каждую из которых получают за несколько переходов, на первом из переходов заготовку фиксируют в цанговом зажиме и поджимают ее к выглаживателю посредством бустерной матрицы, устанавливая расстояние между торцами цангового зажима и выглаживателя, равным длине скручиваемого участка, а скручивание участка ведут поворотом цангового зажима, при этом для скручивания каждого последующего участка зоны заготовку фиксируют в цанговом зажиме и размещенных на гибочной головке полуматрицах, причем в полуматрицах трубную заготовку фиксируют за скрученный на предыдущем переходе участок, выставляя расстояние между торцами цангового зажима и полуматриц, равным длине скручиваемого участка, а его скручивание ведут поворотом цангового зажима.

В устройстве для изготовления волноводов сложной формы, включающем установленные на станине каретку продольной подачи, на которой смонтирован цанговый патрон, оснащенный механизмом его поворота и предназначенный для удержания, перемещения и поворота трубной заготовки, а также каретку поперечной подачи, на которой смонтирована гибочная головка, несущая поворотный гибочный рычаг с установленной прижимной матрицей, шаблон, имеющий возможность вращения как совместно с гибочным рычагом, так и отдельно, бустерное устройство, содержащее бустерную матрицу, а также выглаживатель, новым является то, что устройство снабжено установленными на гибочной головке перед бустерным устройством двумя полуматрицами, каждая из которых имеет возможность осевого возвратно-поступательного перемещения перпендикулярно оси цангового зажима посредством привода, а рабочие поверхности полуматриц предназначены для зажима скрученной части трубной заготовки.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

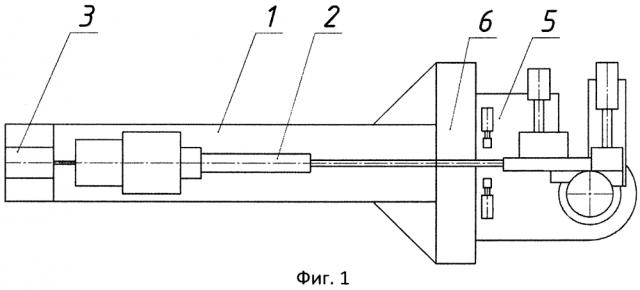

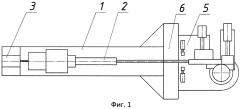

- на фиг. 1 - устройство для изготовления волноводов, вид сверху;

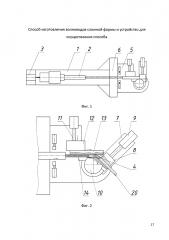

- на фиг. 2 - гибочная головка устройства в процессе гибки волновода;

- на фиг. 3 - гибочная головка устройства в процессе скручивания волновода (первый переход);

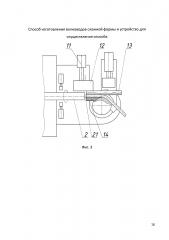

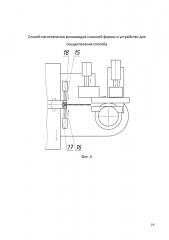

- на фиг. 4 - гибочная головка устройства в процессе скручивания волновода (второй и последующие переходы).

Устройство для изготовления волноводов сложной формы (осуществления способа) включает станину 1 с установленной на ней кареткой (позицией не обозначена) продольной подачи трубной заготовки, имеющей возможность осевого возвратно-поступательного перемещения посредством привода (не показан). На каретке смонтирован цанговый зажим 2, оснащенный механизмом его поворота (не показан) относительно продольной оси. Цанговый зажим 2 предназначен для удержания, перемещения, поворота и скручивания трубной заготовки.

Устройство оснащено установленным на станине механизмом 3 возвратно-поступательного перемещения дорна 4 вдоль оси цангового зажима 2 каретки продольной подачи.

Устройство также содержит гибочную головку 5, установленную на каретке 6 поперечной подачи, смонтированной на станине 1 с возможностью возвратно-поступательного перемещения в горизонтальной плоскости перпендикулярно оси цангового зажима 2.

Гибочная головка 5 содержит гибочный рычаг 7, имеющий возможность вращательного движения относительно оси (не показана), на гибочном рычаге 7 смонтирована прижимная матрица 8, перемещаемая размещенным на рычаге приводом 9 перемещения прижимной матрицы по направлению к центру (или от центра) вращения гибочного рычага 7.

На оси вращения гибочного рычага 7 смонтирован шаблон 10, имеющий прямолинейный участок, предназначенный для зажима трубной заготовки, и ручей в форме изготавливаемого изгиба трубы - в остальной части. При этом шаблон 10 имеет возможность вращательного движения, посредством, например, электромеханического привода как вместе, так и отдельно от гибочного рычага 7. Перед гибочным рычагом 7, по ходу подачи трубной заготовки, на корпусе гибочной головки 5 установлено оснащенное приводом 11 бустерное устройство 12, имеющее возможность возвратно-поступательного движения в горизонтальной плоскости посредством привода перпендикулярно оси цангового зажима 2 каретки продольной подачи.

На бустерном устройстве 12 смонтирована бустерная матрица 13, связанная с бустерным устройством 12 кинематически, например, посредством гидроцилиндра и имеющая возможность перемещения вдоль оси поворота цангового зажима 2 каретки продольной подачи. С противоположной стороны от бустерной матрицы 13 на корпусе гибочной головки 5 смонтирован неподвижно выглаживатель 14, заходящий в ручей шаблона 10.

На гибочной головке 5 смонтированы полуматрицы 15 и 16, оснащенные приводами 17 и 18. Полуматрицы смонтированы с возможностью перемещения (сведения и разведения) в горизонтальной плоскости посредством приводов перпендикулярно оси цангового зажима 2 каретки продольной подачи. Ручьи полуматриц 15, 16 имеют форму, позволяющую охватывать скрученный участок зоны скручивания трубной заготовки, а также обеспечивающую заход и выход скручиваемой трубы, и длину, равную длине перехода (участка трубной заготовки), подвергающегося скручиванию.

Заявленное устройство, осуществляя заявленный способ, работает следующим образом.

Для изготовления изгиба на волноводе (фиг. 2) трубная заготовка 20 устанавливается в необходимое положение относительно шаблона 10, определяемое геометрией изготавливаемого волновода, с помощью каретки продольной подачи, с поворотным цанговым зажимом 2, в котором зажат один конец трубной заготовки 20. Положение каретки 6 поперечной подачи устанавливается таким образом, чтобы трубная заготовка 20 зашла в ручей выглаживателя 14 и шаблона 10, который перед гибкой устанавливается в начальное положение. Затем труба прижимается бустерной матрицей 13 к выглаживателю 14 с помощью привода 11. Гибочный рычаг 7 устанавливается в начальное положение, а прижимная матрица 8 прижимает трубную заготовку 20 к шаблону 10. Дорн 4, в случае его использовании при гибке, выдвигается вперед с помощью привода 3.

Гиб производится поворотом гибочного рычага 7 вместе с шаблоном 10 на угол, определяемый геометрией изготавливаемого волновода, величина которого учитывает упругое пружинение трубы после гибки и определяется экспериментально. Во время гибки бустерная матрица 13 перемещается синхронно с трубной заготовкой в сторону изгиба, оказывая давление на наружную часть гиба и предотвращая чрезмерное утонение стенки трубной заготовки 20.

После окончания гибки отводится прижимная матрица 8, разжимая трубную заготовку 20, гибочный рычаг 7 отводится в исходное положение. Бустерная матрица 13 отводится назад приводом 11 в крайнее левое (в плоскости чертежа) положение. Трубная заготовка 20 посредством перемещения каретки продольной подачи выдвигается вперед на расстояние, необходимое для совершения следующего гиба. Шаблон 10 возвращается в исходное положение.

Изготовление каждой скрученной зоны волновода осуществляют в несколько переходов (этапов). Для скручивания первого участка зоны (фиг. 3) трубную заготовку 20 устанавливают таким образом, чтобы конец участка, подвергаемого скручиванию, совпадал с торцом выглаживателя 14, а торец поворотного цангового зажима 2 устанавливают на расстоянии от выглаживателя 14, равном длине первого участка скручиваемой зоны. После этого трубная заготовка волновода зажимается бустерной матрицей 13, торец которой устанавливается заподлицо с выглаживателем 14 с помощью бустерного устройства. Дорн 4 (при его применении) отводится из зоны скручивания.

Скручивание первого участка зоны производят поворотом вокруг своей оси цангового зажима 2 на заданный угол, в результате чего образуется первый скрученный участок 21. При этом прямой участок трубной заготовки от торца выглаживателя 14 до торца шаблона 10 является технологически необходимым для осуществления данной операции. Длина данного участка может быть уменьшена в случае, если скручивание производится непосредственно после гибки, за счет оставления изогнутой трубной заготовки 20 в ручье шаблона 10 при скручивании, и шаблона 10 - в конечном положении после гибки (фиг. 3).

Для изготовления последующих скрученных участков зоны волновода (фиг. 4) после скручивания первого участка 21, поворотный цанговый зажим 2 разжимается, перемещается назад на расстояние, равное длине последующего участка скручивания и зажимает трубную заготовку 20. После этого бустерная матрица 13 отводится назад приводом бустерного устройства 11, затем каретка поперечной подачи 6 перемещается в положение, обеспечивающее свободный выход и поворот трубной заготовки 20. Трубная заготовка 20 поворачивается поворотным цанговым зажимом 2 на угол скручивания, противоположно направлению скручивания, а затем на 90° и перемещается назад таким образом, чтобы скрученный участок, изготовленный на первом переходе 21, оказался напротив полуматриц 15, 16, симметрично относительно их расположения, после чего полуматрицы 15, 16 с помощью приводов 17, 18 зажимают скрученный участок 21, изготовленный на первом этапе.

Скручивание следующего участка осуществляют поворотом цангового зажима 2, в результате образуется второй скрученный участок. После этого поворотный цанговый зажим 2 разжимается, перемещается назад на расстояние, равное длине следующего скручиваемого участка зоны, и зажимает трубную заготовку 20. Полуматрицы 15, 16 разжимаются, трубная заготовка 20 поворачивается поворотным цанговым зажимом 2 на угол скручивания, противоположно направлению скручивания, трубная заготовка 20 перемещается вперед на расстояние, равное длине следующего скручиваемого участка, после чего полуматрицы 15, 16 с помощью приводов 17, 18 зажимают скрученный на предыдущей операции участок. Далее процесс скручивания повторяется аналогично описанному выше, пока не будет полностью изготовлена вся зона.

После изготовления скрученной зоны может продолжаться изготовление волновода, в том числе гнутых его участков, при этом трубная заготовка перехватывается поворотным цанговым зажимом 2 на расстоянии от скрученного участка, необходимом для совершения гиба, и подается вперед для гибки.

Угол скручивания одного перехода можно определить из следующего выражения:

, где

- длина участка, подвергаемого скручиванию на каждом переходе, которая выбирается в зависимости от допустимых деформаций поперечного сечения волновода;

L - общая длина скрученного участка волновода:

α0 - общий угол скручивания (для волноводов обычно α0 = 90°);

αупр - угол поправки на упругое пружинение, определяемый экспериментально.

Например, изготовление скрученного участка волновода из алюминиевого сплава АД31Т1 с профилем 23×10×1,2 длиной 100 мм ведется за 10 переходов, путем скручивания каждого участка (длиной 10 мм) на 9,1°, где поправка величиной 0,1° является углом пружинения. При использовании оснастки, изготовленной с точностью 0,1 мм, максимальные деформации поперечного сечения трубной заготовки не превышают 0,3 мм.

Таким образом, описанный способ и устройство для его осуществления позволяют изготавливать скрученные участки волноводов совместно с изготовлением гнутых частей за один установ трубы на устройствах, предназначенных для гибки труб путем намотки на шаблон. Изготовление скрученного участка производится путем последовательного скручивания участков небольшой длины на небольшой угол, что позволяет избежать чрезмерной деформации сечения при скручивании. Это повышает качество получаемых волноводов и производительность их изготовления.

1. Способ изготовления волноводов сложной формы, включающий пропускание трубной заготовки через цанговый зажим, размещенный на каретке продольной подачи и оснащенный механизмом поворота относительно его оси, с последующим формированием на трубной заготовке изогнутых участков посредством гибочной головки, несущей выглаживатель и бустерную матрицу, отличающийся тем, что дополнительно осуществляют формирование на трубной заготовке скрученных зон, каждую из которых получают за несколько переходов, на первом переходе заготовку фиксируют в цанговом зажиме и поджимают ее к выглаживателю посредством бустерной матрицы, устанавливают расстояние между торцами цангового зажима и выглаживателя, равным длине скручиваемого участка, и осуществляют скручивание поворотом цангового зажима, при этом для скручивания каждого последующего участка зоны заготовку фиксируют в цанговом зажиме и в размещенных на гибочной головке полуматрицах, причем в полуматрицах трубную заготовку фиксируют за скрученный на предыдущем переходе участок, выставляют расстояние между торцами цангового зажима и полуматриц, равным длине скручиваемого участка, а его скручивание ведут поворотом цангового зажима.

2. Устройство для изготовления волноводов сложной формы, содержащее установленные на станине каретку продольной подачи, на которой смонтирован цанговый патрон, оснащенный механизмом его поворота и предназначенный для удержания, перемещения, поворота трубной заготовки и ее скручивания, каретку поперечной подачи, на которой смонтирована гибочная головка, несущая поворотный гибочный рычаг с установленной прижимной матрицей, шаблон, имеющий возможность вращения как совместно с гибочным рычагом, так и отдельно, бустерное устройство, содержащее бустерную матрицу, выглаживатель, установленные на гибочной головке перед бустерным устройством двумя полуматрицами, каждая из которых выполнена с возможностью осевого возвратно-поступательного перемещения перпендикулярно оси цангового зажима посредством привода, при этом рабочие поверхности полуматриц предназначены для зажима скрученной части трубной заготовки.