Способ получения стальных отливок из термитной шихты

Иллюстрации

Показать всеИзобретение относится к литейному производству. Модельный блок из термитной шихты изготавливают размерами на 5-10% меньше требуемого размера отливки и помещают в пресс-форму, полость которой соответствует требуемым размерам и конфигурации отливки. В пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на модельный блок под давлением 0,5-2,5 МПа. Получают оболочковую неразъемную форму путем нанесения слоев огнеупорной суспензии на модельный блок. Формуют оболочковую форму в огнеупорный наполнитель, осуществляют ее прокалку и воспламенение модельного блока для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава. Обеспечивается повышение размерной и геометрической точности отливок. 3 ил.

Реферат

Изобретение относится к способам изготовления отливок с использованием термитной шихты и может быть использовано в машиностроительной отрасли.

Известен способ получения стальных отливок (патент РФ №2367539), согласно которому изготавливают модельный блок прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал, получают оболочковую неразъемную форму нанесением слоев огнеупорной суспензии на модельный блок, формуют оболочковую форму в огнеупорный наполнитель и прокаливают ее, воспламеняют модельный блок для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава.

Данный способ позволяет: использовать отходы металлургического производства (окалину, стружки черных металлов) для получения стальных отливок; сократить длительность технологического процесса получения отливок; сократить число операций, используемых в технологическом процессе.

Однако известный способ обладает рядом недостатков. Получение отливок с высокой размерно-геометрической точностью таким способом представляется затруднительным ввиду появления упругого отклика материала модельного блока при его формировании прессованием. Поверхность такого модельного блока имеет трещины и сколы. Получение отливок сложной конфигурации также затруднительно ввиду неравномерности распределения плотности термитной шихты между тонкими и массивными элементами модельного блока.

Указанные недостатки устраняются предлагаемым техническим решением.

Задача, решаемая заявленным способом получения стальных отливок из термитной шихты, заключается в получении на модельном блоке, полученном из прессованной термитной шихты, корочки из воскообразного модельного материала, поверхность которой соответствует размерно-геометрическим параметрам отливки.

Достигаемый технический результат заключается в получении на модельном блоке, полученном из прессованной термитной шихты, корочки из воскообразного модельного материала, поверхность которой соответствует размерно-геометрическим параметрам отливки.

Указанный технический результат достигается тем, что в способе получения стальных отливок из термитной шихты, включающим изготовление модельного блока прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал, получение оболочковой неразъемной формы нанесением слоев огнеупорной суспензии на модельный блок, формовку оболочковой формы в огнеупорный наполнитель и ее прокалку, воспламенение модельного блока для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава, согласно изобретению модельный блок из термитной шихты изготавливают размерами на 5-10% меньше требуемого размера отливки, затем модельный блок помещают в пресс-форму, полость которой соответствует требуемым размерам и конфигурации отливки, в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на модельный блок под давлением 0,5-2,5 МПа.

Новым в заявленном способе является то, что

- модельный блок из термитной шихты изготавливают размерами на 5-10% меньше требуемого размера отливки,

- затем модельный блок помещают в пресс-форму, полость которой соответствует требуемым размерам и конфигурации отливки,

- в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на модельный блок под давлением 0,5-2,5 МПа.

Благодаря тому, что на модельный блок из термитной шихты, изготовленный размерами на 5-10% меньше требуемого размера отливки, напрессовывают корочку из воскообразного модельного материала в соответствии требуемым размерам и конфигурации отливки, реализуется возможность получения оболочковой неразъемной формы, которая обеспечивает получение отливки сложной конфигурации из термитной шихты. Модельный блок из термитной шихты используется в качестве источника расплавленного металла для получения тела отливки, а конфигурация и поверхность последней определяются напрессованной на модельный блок корочкой из воскообразного модельного материала.

Благодаря тому, что модельный блок из термитной шихты изготавливают размерами на 5-10% меньше требуемого размера отливки, появляется возможность напрессовать корочку из воскообразного модельного материала в соответствии требуемым размером и конфигурации отливки. Диапазон размеров 5-10% определен опытным путем.

Воскообразный модельный материал напрессовывают на модельный блок под давлением 0,5-2,5 МПа. Этот диапазон обусловлен следующим:

- при давлении менее 0,5 МПа воскообразный модельный материал может не уплотниться до требуемых значений плотности, пористости или не заполнит все поднутрения пресс-формы, в которую помещают модельный блок из термитной шихты;

- при давлении более 2,5 МПа плотность воскообразного модельного материала может достигать состояния литого или переуплотненного, что вызывает несоответствие размеров уплотненного воскообразного модельного материала ввиду усадки, или упругого отклика материала (усадка может появиться при переуплотнении, т.к. повышается в ходе прессования его температура).

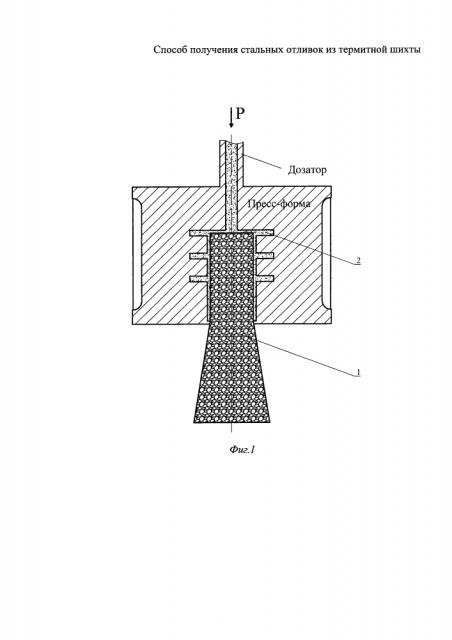

Заявляемый способ получения стальных отливок из термитной шихты осуществляют с помощью устройства, представленного на чертежах, где на фиг. 1 показан разрез пресс-формы, в которую помещен модельный блок из термитной шихты для напрессовки воскообразного модельного материала; на фиг. 2 - разрез литейной опоки перед воспламенением модельного блока; на фиг. 3 - разрез литейной опоки после формирования стальной отливки.

На фиг. 1-3 представлен модельный блок 1 из термитной шихты с напрессованной на него корочкой 2 из воскообразного модельного материала, с нанесенной на модельный блок 1 и корочку 2 неразъемной оболочковой формой 3, установленный в опорном наполнителе 4, который засыпан в литейную опоку 5. К модельному блоку 1 подведена газопламенная горелка 6.

Заявляемый способ получения стальных отливок из термитной шихты осуществляют следующим образом.

Прессованием металлотермической шихты, состоящей из железоалюминиевого термита (22% алюминиевого порошка, 52% окалины, 2% плавикового шпата, 19% молотого шамота, 5% формовочной глины), ферросплавов и воскообразного модельного материала в качестве пластификатора изготавливают модельный блок 1, размеры которого на 5-10% меньше требуемого размера отливки, например, размером меньше на 7% требуемого размера отливки, с литниково-питающей системой (фиг. 1). В качестве ферросплава может быть использован, например, для получения отливки из стали по химическому составу соответствующей Ст45 порошок ферросилиция ФС-45 фракции 0,5 мм, с содержанием кремния 44%, остальных элементов не более: S=0,02%, Р=0,05%, Al=2%, Mn=0,6%, Cr=0,5%, С=0,2%. Часть модельного блока 1 из термитной шихты помещают в пресс-форму, полость которой соответствует требуемым размерам и конфигурации отливки. В пресс-форму дозируют порошок воскообразного модельного материала фракции 0,1-2,5 мм в количестве, обеспечивающем пористость прессовки 1-12%, например фракции 1,0 мм.

В дозаторе создают давление 0,5-2,5 МПа, например 1,2 МПа, величина давления обусловлена соотношением площади дозатора к суммарной площади сечения элементов модели, которые необходимо напрессовать. Чем удаленнее такой участок модели от дозатора и чем меньше площадь его сечения, тем большее давление необходимо приложить для достижения этим элементам требуемой плотности. Фракция воскообразного модельного материала определяется наименьшим размером по дну трения пресс-формы. Порошок модельного материала без предварительного подогрева напрессовывается на модельный блок из термитного материала, получая корочку 2. Напрессовку воскообразного модельного материала на часть модельного блока, представляющую собой прибыль, не производят. Модельный блок 1 с напрессованными элементами из воскообразного материала в виде корочки 2 извлекается из пресс-формы.

На корочку 2, нанесенную на модельный блок 1, наносят слои суспензии из связующего раствора и огнеупорного материала, например графита, формируя неразъемную оболочковую форму 3. Слои суспензии для их упрочнения и лучшей взаимной связи обсыпают графитом и сушат. Число наносимых слоев различно - от трех-четырех до 20 и более, в зависимости от металлоемкости и назначения стальных отливок.

В целях защиты корочки 2 из модельного материала от силовых и термических воздействий на последующих операциях, модельный блок 1 с готовой оболочковой формой 3 помещают в опоку 5 и заформовывают в сыпучий или содержащий связующее опорный наполнитель 4 (фиг. 2). Оболочковую форму 3, установленную в опорный наполнитель 4 опоки 5, прокаливают для удаления органических остатков модельных и связующих материалов, в результате чего образуется пиролитический углерод, который усваивается образующимся в дальнейшем расплавом.

После этого в горячей оболочковой форме 3, находящейся в опоке 5, производят воспламенение термитного материала литниково-питающей системы модельного блока, например, газопламенной горелкой 6. Процесс горения протекает быстро, последовательно распространяясь на весь объем термитного материала, и проходит в общем по экзотермической реакции:

,

где - теплота экзотермической реакции, протекающей в оболочковой форме 3, обеспечивающая расплавление всех компонентов модельного блока 1.

При этом в оболочковой форме 3 образуется расплав стали, который затем затвердевает, формируя стальную отливку (фиг. 3). В процессе прохождения термитной реакции образуется шлак, который всплывает в полном объеме в верхнюю часть оболочковой формы 3. Стальная отливка охлаждается в оболочковой форме 3 и извлекается из нее традиционным способом.

Способ получения стальных отливок из термитной шихты, включающий изготовление модельного блока прессованием термитной шихты, содержащей железоалюминиевый термит, ферросплавы и связующий материал, получение оболочковой неразъемной формы нанесением слоев огнеупорной суспензии на модельный блок, формовку оболочковой формы в огнеупорный наполнитель и ее прокалку, воспламенение модельного блока для осуществления экзотермической реакции с образованием в оболочковой форме стального расплава, отличающийся тем, что модельный блок из термитной шихты изготавливают размерами на 5-10% меньше требуемого размера отливки, затем модельный блок помещают в пресс-форму, полость которой соответствует требуемым размерам и конфигурации отливки, в пресс-форму дозируют порошок воскообразного модельного материала, который напрессовывают на модельный блок под давлением 0,5-2,5 МПа.