Способ изготовления качающегося груза из композиционных материалов

Иллюстрации

Показать всеСпособ изготовления качающегося груза (1a; 1b) для автоматического заводного механизма часов с самоподзаводом, имеющего центральную часть (3а; 3b; 3c), изготавливаемую из первого композиционного материала, и тяжелый сектор (5а; 5b; 5с), изготавливаемый из второго композиционного материала, наполненного частицами тяжелого металла; способ содержит следующие этапы:

- формование центральной части (3а; 3b; 3с) с боковым ребром и уступом посредством нагнетания первого композиционного материала в форму;

- многокомпонентное формование тяжелого сектора (5а; 5b; 5с) на центральной части посредством нагнетания второго композиционного материала в форму, содержащую центральную часть, таким образом, что второй композиционный материал заполняет уступ, а также зазор под боковым ребром таким образом, что боковое ребро заглубляется во второй композиционный материал и что центральная часть и тяжелый сектор взаимно соединяются. 6 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления качающегося груза из композиционного материала для автоматического заводного механизма часов с самоподзаводом; качающийся груз имеет центральную часть, выполненную из первого композиционного материала, и тяжелый сектор, выполненный из второго композиционного материала, наполненного частицами тяжелого металла.

Уровень техники

Качающиеся грузы для часов с самоподзаводом известны в этой области техники. В документе ЕР 2482142 приводится описание качающегося груза, образованного посредством формования полиамида, наполненного стекловолокнами и частицами вольфрама. Этот композиционный материал имеет плотность больше 8, и стекловолокна, которые он содержит, составляют 1,5-7% масс, от общей массы. Возможность образования качающегося груза посредством формования имеет преимущество, состоящее в получении различных форм, иногда очень сложных, без дополнительной обработки.

В качающемся грузе центральная часть, которая образует связь между тяжелым сектором и осью, должна быть достаточно гибкой и упругой для поглощения ударных нагрузок. В противном случае существует риск приостановки груза или разрушения центральной части. Кроме того, добавление частиц тяжелого металла к пластическому материалу может сделать этот материал хрупким. Выполненные заявителем испытания показали, что даже в случае добавления к наполненному пластическому материалу армирующего материала в форме волокон качающиеся грузы могут быть очень хрупкими для определенных применений. Техническое решение этой проблемы позволило бы изготавливать тяжелый сектор и центральную часть качающегося груза из двух различных композиционных материалов. Например, сначала может использоваться нагнетание композиционного материала, наполненного частицами тяжелого металла, для образования тяжелого сектора. Затем может нагнетаться композиционный материал без частиц тяжелого металла для образования центральной части качающегося груза, состоящего из двух материалов, посредством многокомпонентного формования.

Первая проблема технического решения, описанного выше, состоит в том, что во время нагнетания для образования центральной части качающегося груза тяжелый металл имеет тенденцию к диффузии из тяжелого сектора в центральную часть посредством изменения цвета композиционного материала и образования некоторого количества пятен, ухудшающих внешний вид. Вторая проблема технического решения, описанного выше, состоит в неудовлетворительной адгезии композиционного материала без тяжелого металла к композиционному металлу с тяжелым металлом. Кроме того, специалисту в этой области должно быть понятно, что в контексте часового дела вышеуказанная проблема является еще более сложной, поскольку изготавливаемые детали имеют весьма небольшие размеры. В этом отношении можно отметить, что толщина качающегося груза из двух материалов в том месте, где соединяются центральная часть и тяжелый сектор, должна быть менее 2 миллиметров (в определенных случаях даже меньше 1 миллиметра). Из этого следует, что величина зоны контакта между композиционными материалами с тяжелым металлом и без тяжелого металла обязательно должна быть весьма ограниченной. Таким образом, даже если больше не существует риска разрушения центральной части качающихся грузов из двух материалов, которые изготавливают посредством этого способа формования, предлагаемое решение только изменяет проблему. Фактически, существует риск отсоединения тяжелого сектора от центральной части в случае удара.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы устранить вышеуказанную проблему с помощью предлагаемого способа изготовления качающегося груза из двух материалов, в котором внешний вид соединения центральной части и тяжелого сектора является более привлекательным, соединение не имеет заусенцев, и отсутствует риск разрушения. Настоящее изобретение решает эту задачу с помощью способа изготовления качающегося груза для автоматического заводного механизма часов с самоподзаводом по п.1 приложенной формулы изобретения.

Следует отметить, что выражение «тяжелый металл» означает здесь любой металл плотностью больше 11 и предпочтительно больше 17. Кроме того, выражение «композиционный материал» здесь, в общем, означает материал, образованный из матрицы из пластического материала и армирующего материала (предпочтительно в форме волокон), который обеспечивает механическую прочность.

Также следует отметить, что выражения «верхний край центральной части», «выше бокового ребра» или «ниже бокового ребра» следует понимать применительно к ориентации на листе на видах в разрезе из фиг. 2В, 2С, 3В, 4В, 5В и 5С. Кроме того, следует понимать, что в обычной ситуации, когда качающийся груз установлен между ходовым механизмом и основанием корпуса часов, верх качающегося груза соответствует стороне основания, в то время как низ качающегося груза - стороне ходового механизма.

По изобретению сначала формуется центральная часть качающегося груза. Формованная центральная часть имеет боковое ребро. Кроме того, на верхнем крае центральной части выше бокового ребра образован уступ. Боковое ребро заметно тоньше центральной части. Следовательно, существует риск деформации бокового ребра. По этой причине согласно изобретению секции без вырезов расположены вдоль периферийного края поочередно с первыми секциями для обеспечения жесткости ребра. По изобретению далее на центральной части формуют тяжелый сектор посредством многокомпонентного формования таким образом, что боковое ребро погружается во второй композиционный материал, и центральная часть и тяжелый сектор взаимно соединяются. И, наконец, должно быть понятно, что поскольку тяжелый сектор образуется после образования центральной части, исключается риск загрязнения первого композиционного материала частицами тяжелого металла, которые содержатся во втором композиционном материале.

Краткое описание чертежей

Другие отличительные характеристики и преимущества настоящего изобретения станут очевидными после изучения следующего описания, которое приводится только как неограничивающий пример, со ссылкой на приложенные чертежи.

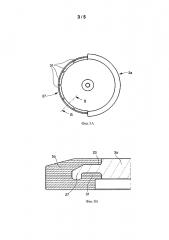

На фиг. 1А показан перспективный вид сверху первого варианта выполнения качающегося груза, изготовленного с помощью способа по изобретению;

на фиг. 1В - перспективный вид сверху второго варианта выполнения качающегося груза, изготовленного с помощью способа по изобретению;

на фиг. 2А - перспективный вид сверху центральной части третьего варианта выполнения качающегося груза, изготовленного с помощью способа по изобретению;

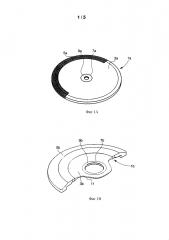

на фиг. 2В - частичный вид в разрезе качающегося груза из фиг. 2А; плоскость сечения соответствует радиусу В-В на фиг. 2А, и на частичном виде показана, в частности, зона соединения тяжелого сектора с центральной частью;

на фиг. 2С - частичный вид в разрезе, аналогичный виду по фиг. 2В, но плоскость сечения соответствует радиусу С-С на фиг. 2А;

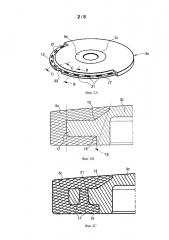

на фиг. 3А - вид снизу центральной части качающегося груза, показанного в перспективе на фиг. 1А;

на фиг. 3В - частичный вид в разрезе качающегося груза из фиг. 1А и 3А; плоскость сечения соответствует радиусу В-В на фиг. 3А;

на фиг. 4А - вид снизу первого варианта выполнения центральной части качающегося груза, показанного в перспективе на фиг. 1В;

на фиг. 4В - частичный вид в разрезе качающегося груза; центральная часть соответствует фиг. 4А, и плоскость сечения соответствует радиусу В-В;

на фиг. 4С - вид снизу, схожий с видом на фиг. 4А, но показывающий центральную часть качающегося груза, изготовленного с помощью способа, который не относится к изобретению;

на фиг. 5А - перспективный вид снизу второго варианта выполнения центральной части качающегося груза, показанного в перспективе на фиг. 1В;

на фиг. 5В - частичный вид в разрезе качающегося груза; центральная часть соответствует фиг. 5А, и плоскость сечения соответствует радиусу В-В;

на фиг. 5С - частичный вид в разрезе, схожий с видом на фиг. 5В, но в котором уступ выполнен со скосом вместо частично прямолинейного участка.

Осуществление изобретения

На фиг. 1А показан перспективный вид первого варианта выполнения качающегося груза, изготовленного способом по изобретению. Этот качающийся груз 1а, состоящий из «двух материалов», традиционно имеет центральную часть или опору 3а и тяжелый сектор 5а в форме полукольца. По изобретению центральная часть 3а изготавливается из первого композиционного материала, в то время как тяжелый сектор 5а изготавливается из второго композиционного материала, наполненного частицами тяжелого металла. В варианте выполнения, показанном на фиг. 1А, второй композиционный материал наполнен частицами вольфрама в количестве, достаточном для получения плотности больше 8 и предпочтительно даже более 10.

Назначение центральной части или опоры 3а качающегося груза состоит в соединении тяжелого сектора 5а с осью (не показана). С этой целью центральная часть, выполненная из композиционного материала, имеет центральное отверстие 7а, в котором размещаются средства для крепления к оси. Эти крепежные средства имеют только косвенное отношение к изобретению и не описываются подробно. Достаточно сказать, что в настоящем варианте выполнения крепежные средства содержат кольцо (обозначенное позицией 9а на фиг. 1А), которое образует втулку качающегося груза. В настоящем варианте выполнения центральная часть образована за один этап формования с металлическим кольцом 9а. В частности, центральная часть 3а образуется на кольце посредством многокомпонентного формования. Однако предусматривается, что согласно варианту это кольцо могло быть прикреплено в центральной части посредством приклеивания, расклепывания или другого способа, доступного для специалиста в этой области техники.

По варианту выполнения согласно фиг. 1А центральная часть 3а имеет общую форму сплошного диска. Что касается тяжелого сектора 5а, он имеет форму сектора кольца, который продолжается примерно на 180°. Как более детально показано ниже, тяжелый сектор 5а, выполненный из композиционного материала, наполненного частицами вольфрама, образуется посредством многокомпонентного формования на опоре 3а, выполненной из ненаполненного материала. То, что центральная часть выполнена из ненаполненного композиционного материала, обеспечивает намного большую гибкость и намного большую упругость этой части и позволяет повысить ударную прочность качающегося груза.

На фиг. 1В показан перспективный вид второго варианта качающегося груза, состоящего из двух материалов и изготавливаемого с помощью способа по изобретению. На этом чертеже элементы, идентичные или функционально эквивалентные элементам, показанным на фиг. 1А, обозначены такими же ссылочными номерами. В отличие от первого варианта, как можно видеть на фиг. 1В, центральная часть или опора 3b имеет широкое углубление 11 с одной стороны, которое придает опоре общую форму, более близкую к полудиску, чем к диску. Как хорошо известно специалисту в этой области, общая форма качающегося груза по фиг. 1В является полностью стандартной формой.

На фиг. 1В также можно видеть, что опора 3b имеет отверстие 7b, предназначенное для размещения кольца 9b, которое образует часть средств для крепления качающегося груза 1b к его оси (не показана). Как и в случае первого варианта, центральная часть 3b сначала образуется на металлическом кольце 9b посредством многокомпонентного формования, и затем тяжелый сектор 5b изготавливается на опоре 3b посредством многокомпонентного формования композиционного материала, наполненного частицами вольфрама. Как можно видеть, тяжелый сектор 5b имеет форму сектора кольца, который продолжается немного меньше, чем на 180°.

Как указано выше, центральные части 3а и 3b выполнены из ненаполненного композиционного материала. Выражение «композиционный материал» означает материал, содержащий матрицу из пластического материала, с одной стороны, и армирующий материал (предпочтительно, в форме волокон), обеспечивающий механическую прочность, с другой стороны. Для образования центральной части 3а или 3b качающегося груза по изобретению предпочтительно используется способ литья под давлением. В настоящей заявке не приводится описание способа литья под давлением деталей из композиционного материала без добавления частиц тяжелого металла, поскольку этот способ хорошо известен специалистам в данной области техники. Достаточно напомнить, что преимущество этого способа состоит в том, что литье под давлением позволяет изготавливать детали из композиционного материала относительно сложной формы за одну операцию формообразования без необходимости повторной или окончательной обработки.

Для образования тяжелого сектора 5b качающегося груза по изобретению можно использовать описанную ниже процедуру. Сначала приготавливают однородную смесь, содержащую пластический материал, частицы тяжелого металла и армирующий материал в форме волокон, при этом вышеуказанная смесь находится в жидком состоянии. Преимущественно, для приготовления смеси можно использовать имеющиеся в продаже промежуточные продукты.

Например, можно приобрести вольфрам в виде гранул полиамида 12 (плотность 1,02), наполненных порошком вольфрама (плотность 19,2). Эти гранулы позиционируются на рынке компанией PolyOne Corporation, в частности, под торговым наименованием Gravi-Tech® GRV-NJ-110-W. Смесь, из которой получают гранулы, имеет плотность 11,0 и пригодна для литья под давлением. Кроме того, волокна, смешиваемые с полиамидом 12, позиционируются на рынке, например, компанией EMS-GRTVORY под торговым наименованием Grilamid® TRVX-50X9 Natur. Эти волокна также имеют форму гранул. Они образованы примерно на 50% (по объему) из стекловолокон, остальное полиамид 12.

Смесь по изобретению может быть получена посредством смешивания гранул Grilamid TR® и Gravi-Tech®, так чтобы материал Grilamid составлял 2,5 - 5% общей массы смеси. Эта смесь гранул используется для подачи в резервуар установки для литья под давлением. Следует отметить, что такая установка может быть обычного типа, но должна быть пригодна для выполнения операций многокомпонентного формования. Кроме того, следует принять во внимание, что гранулы Grilamid TR® и Gravi-Tech® имеют плотности, значительно отличающиеся друг от друга. Соответственно, гранулы Grilamid TR® имеют тенденцию концентрироваться в верхней части смеси. Следовательно, важно, чтобы смесь была однородной для обеспечения надлежащей воспроизводимости формуемых деталей.

В общих словах, для образования качающегося груза по настоящему изобретению центральная часть 3а или 3b предпочтительно сначала образуется посредством литья под давлением первого композиционного материала. Затем образуется тяжелый сектор 5а или 5b посредством многокомпонентного формования на центральной части, используя нагнетание второго композиционного материала, наполненного частицами тяжелого металла, в форму, которая содержит центральную часть.

На фиг. 2А показан перспективный вид центральной части 3с третьего варианта выполнения качающегося груза, изготавливаемого с помощью способа по изобретению. Как и в случае с первым вариантом выполнения, центральная часть 3с, показанная на фиг. 2А, имеет общую форму сплошного диска. На этом чертеже видно, что у верхнего края центральной части 3с образован уступ 13, который продолжается приблизительно на 180°. Как можно видеть на фиг. 2А и 2В, центральная часть 3 также имеет второй уступ 15, который продолжается на таком же кольцевом секторе, что и первый уступ, но образован на уровне нижнего края. На чертежах также видно, что два уступа ограничивают, по существу, расположенное между ними боковое ребро 17 в форме дуги окружности. В настоящем варианте выполнения толщина центральной части 3с в том месте, где на ней формуется тяжелый сектор 5 с, составляет 1,7 мм. Толщина самого ребра 17 ограничивается до 0,8 мм, и два уступа 13 и 15 совместно составляют по толщине остальные 0,9 мм. На фиг. 2В показан вид в разрезе по радиусу В-В из фиг. 2А. На нем показано взаимное соединение тяжелого сектора и центральной части. Как можно видеть на этом чертеже, после многокомпонентного формования тяжелого сектора 5с на центральной части 3с наполненный композиционный материал, образующий тяжелый сектор, заполняет два уступа 13 и 15. Таким образом, боковое ребро 17 полностью заглублено в массу тяжелого сектора. Таким образом, предусматривается, что по изобретению уступы 13 и 15 обеспечивают взаимное соединение друг с другом центральной части 3с и тяжелого сектора 5с. Зона, в которой центральная часть 3с и тяжелый сектор 5с соединяются друг с другом, будет именоваться ниже как «зона соединения» (обозначенная ссылочным номером 19 на фиг. 2В).

Единственная проблема в формировании качающихся грузов из двух материалов по настоящему изобретению состоит в том, что используемый полимер не смешивается надлежащим образом с частицами тяжелого металла. В частности, во время нагнетания расплавленный полимер только слегка смачивает частицы тяжелого металла. Помимо того, что это явление увеличивает вязкость смеси, другой недостаток состоит в том, что во время процесса многокомпонентного формования наполненный композиционный материал очень плохо присоединяется к ненаполненному композиционному материалу. По этой причине для обеспечения надлежащего крепления тяжелого сектора к центральной части боковое ребро образовано из чередующейся последовательности первых секций, имеющих часть с вырезом, и вторых секций, которые не имеют части с вырезом. В варианте выполнения, показанном на фиг. 2А, 2В и 2С, части с вырезом образованы сквозными отверстиями (обозначенными общим ссылочным номером 21). Как можно видеть на фиг. 2А, боковое ребро 17 имеет десять таких отверстий, которые имеют удлиненную форму и расположены на расстоянии друг от друга в форме дуги окружности. Следовательно, боковое ребро может быть разделено в чередующуюся последовательность секций, которые содержат отверстие, и секций, которые не содержат отверстие.

В отличие от фиг. 2 В, на которой показан вид в разрезе секции без отверстия, на фиг. 2С показан вид в разрезе секции с отверстием (обозначенным ссылочным номером 2) (на фиг. 2С показан вид в разрезе по радиусу С-С на фиг. 2А). В настоящем варианте выполнения отверстия 21 не являются прямолинейными и имеют ширину примерно 0,35 мм у верхнего проема и примерно 0,4 мм у нижнего проема. Из фиг. 2С ясно, что второй композиционный материал полностью заполняет отверстие 21. Таким образом, понятно, что в показанном варианте выполнения центральная часть 3с и тяжелый сектор 5с механически фиксируются относительно друг друга и что две эти части невозможно разъединить без разрушения, по меньшей мере, одной из них.

Тяжелый сектор, имеющий плотность выше 8, представляет собой относительно значительный груз. Поскольку тяжелый сектор поддерживается, главным образом, боковым ребром 17, это ребро должно быть достаточно жестким, так чтобы оно необратимо не деформировалось под действием напряжений, в частности в случае удара. Понятно, что именно наличие секций без вырезов, которые разделяют два последовательных отверстия, обеспечивает необходимую жесткость ребра 17. В настоящем варианте выполнения 10 отверстий разделены 9 секциями, которые не имеют части с вырезом.

По преимущественному варианту боковое ребро 17 имеет, по меньшей мере, одну канавку, обозначенную ссылочным номером 23 на фиг. 2А. Назначение этой канавки состоит в том, что она обеспечивает протекание расплавленного материала на другую сторону бокового ребра. Фактически, если во время этого нагнетания второй композиционный материал не может равномерно распределяться по обеим сторонам ребра 17, существует риск деформирования ребра из-за конечной разницы давлений.

На фиг. 3А показан вид сверху центральной части 3а качающегося груза, показанного на перспективном виде на фиг. 1А. На фиг. 3В показан частичный вид в разрезе по радиусу В-В из фиг. 3А. Из этих двух чертежей ясно, что на верхнем крае центральной части 3а образован уступ 23 и что он продолжается приблизительно на 180°. Из этих двух чертежей также видно, что уступ ограничивает, по существу, боковое ребро 27, имеющее форму дуги окружности. На фиг. 3В показано взаимное соединение тяжелого сектора 5а и центральной части. Как можно видеть на этом чертеже, после многокомпонентного формования тяжелого сектора 5а на центральной части 3а, наполненный композиционный материал, образующий тяжелый сектор, заполняет уступ 23. Этот наполненный композиционный материал также заполняет часть формы, которая продолжается ниже бокового ребра. Таким образом, боковое ребро 27 полностью погружено в массу тяжелого сектора. Таким образом, предусматривается, что по изобретению ребро 27 обеспечивает взаимное соединение друг с другом центральной части 3а и тяжелого сектора 5а.

Для обеспечения надлежащего крепления тяжелого сектора к центральной части и согласно изобретению боковое ребро 27 образовано из чередующейся последовательности первых секций, имеющих часть с вырезом, и вторых секций, которые не имеют части с вырезом. В варианте выполнения, показанном на фиг. 1А, 3А и 3В, части с вырезом образованы полостями (обозначенными общим ссылочным номером 31). Как можно видеть на фиг. 3А, нижняя поверхность бокового ребра 27 имеет шесть удлиненных полостей 31, которые расположены на расстоянии друг от друга в форме дуги окружности. На фиг. 3А также можно видеть, что вышеуказанные полости разделяются сплошными элементами. Таким образом, понятно, что в этом варианте выполнения именно полости 31 образуют части с вырезом, и сплошные элементы, разделяющие полости, образуют секции без части с вырезом. Боковое ребро 27 образовано из 6 секций, имеющих часть с вырезом, и эти секции отделены друг от друга 5 секциями, которые не содержат части с вырезом. По изобретению боковое ребро может быть разделено на чередующуюся последовательность секций, которые содержат часть с вырезом, и секций, которые не содержат части с вырезом.

На фиг. 4А показан вид сверху первого варианта выполнения центральной части 3b качающегося груза, представленного на перспективном виде на фиг. 1 В. На фиг. 4В показан вид в частичном разрезе по радиусу В-В из фиг. 4А. На этом чертеже показано перекрытие тяжелого сектора 5b и центральной части 3b. Из сравнения фиг. 4А и 4В с фиг. 3А и 3В ясно, что эти варианты весьма схожи.

Для обеспечения надлежащего крепления тяжелого сектора к центральной части и согласно изобретению боковое ребро 37 образовано из чередующейся последовательности первых секций, имеющих часть с вырезом, и вторых секций, которые не имеют части с вырезом. В варианте выполнения, показанном на фиг. 1B, 4А и 4В, части с вырезом образованы полостями (обозначенными общим ссылочным номером 41). Как можно видеть на фиг. 4А, нижняя поверхность бокового ребра 37 имеет четыре удлиненные полости 41, которые расположены на расстоянии друг от друга в форме дуги окружности. На фиг. 4А также можно видеть, что вышеуказанные полости разделяются сплошными элементами. Таким образом, понятно, что в этом варианте выполнения именно полости 41 образуют части с вырезом, а сплошные элементы, разделяющие полости, образуют секции без части с вырезом. Таким образом, по изобретению боковое ребро 37 может быть разделено на чередующуюся последовательность секций, которые содержат часть с вырезом, и секций, которые не содержат части с вырезом. В настоящем примере количество первых секций, имеющих часть с вырезом, равно 4, а количество вторых секций, которые отделяют первые секции друг от друга, равно 3.

На фиг. 4С показан вид снизу, аналогичный виду из фиг. 4А, но показывающий центральную часть качающегося груза, изготавливаемую посредством способа, который не соответствует изобретению. Фактически, как можно видеть на чертеже, нижняя поверхность бокового ребра 37' имеет только одну полость 41', которая продолжается более чем на 120°. В этом варианте не предусмотрены сплошные элементы, пересекающие полость, которая, таким образом, продолжается от одного конца ребра 37' до другого. Испытания, выполненные заявителем, показали, что ребро 37' не является достаточно жестким и что оно деформировалось во время нагнетания, оказывая отрицательное действие на прочность тяжелого сектора 5b. Испытания показали, что боковое ребро центральной части качающегося груза по изобретению предпочтительно должно иметь, по меньшей мере, 3 вторые секции, расположенные между первыми секциями.

На фиг. 5А показан перспективный вид снизу второго варианта выполнения центральной части качающегося груза, представленного на перспективном виде на фиг. 1В. На этом чертеже можно видеть, что по изобретению боковое ребро 47 образовано из чередующейся последовательности первых секций, имеющих часть с вырезом, и вторых секций, которые не имеют части с вырезом. Однако в разновидности варианта выполнения, показанной на фиг. 5А и 5В, части с вырезом являются не полостями, а боковыми углублениями, образованными за некоторым количеством ограничителей (обозначенных общим ссылочным номером 51). Можно видеть, что ограничители 51 составляют одно целое с выступом 45, к которому они примыкают. Также можно видеть, что ограничители имеют форму, по существу, цилиндрических колонок, и секция ограничителей расширяется, когда она продолжается в сторону от выступа 45. В результате такого расширения образуются внутренние угловые пространства между выступом 45 и ограничителями 51 с обеих сторон каждого ограничителя. Эти внутренние угловые пространства образуются в виде множества боковых углублений с внутренними углами, которые могут заполняться, по меньшей мере, частично вторым композиционным материалом во время многокомпонентного формования. Таким образом, понятно, что боковые углубления образуют части с вырезом по изобретению.

В настоящем примере толщина центральной части качающегося груза очень незначительная. Фактически, толщина центральной части 3b'' в том месте, где образуется тяжелый сектор 5b'' посредством многокомпонентного формования, составляет 0,83 мм. Что касается толщины бокового ребра 47, она составляет 0,23 мм без ограничителей и 0,53 мм в тех местах, где ребро содержит ограничитель 51. Уступ 43, образованный на верхнем крае центральной части, имеет глубину 0,3 мм.

На фиг. 5В показан вид в частичном разрезе по линии В-В из фиг. 5А. На этом чертеже показано перекрытие тяжелого сектора 5b'' и центральной части 3b''. Из этого чертежа ясно, что второй композиционный материал, наполненный частицами тяжелого металла, полностью заполняет уступ 43. На фиг. 5С показан вид в частичном разрезе, схожий с видом на фиг. 5В, но уступ 43' не является прямолинейным и выполнен со скосом. Во время операции многокомпонентного формования тяжелого сектора на центральной части второй композиционный материал, который является относительно вязким, не может надлежащим образом заполнить точку скоса. Эта проблема ведет к образованию нечеткой и визуально непривлекательной разделительной линии между двумя композиционными материалами. Вышеуказанная проблема решается с помощью варианта выполнения из фиг. 5В, в котором для удаления этой точки скос срезается.

Кроме того, предусматривается, что в отношении варианта выполнения, образующего предмет настоящего описания, могут применяться различные модификации и/или усовершенствования, понятные специалисту в этой области техники, без отклонения от объема настоящего изобретения, который определяется приложенной формулой изобретения.

1. Способ изготовления качающегося груза (1a; 1b) из композиционных материалов, который предназначен для приведения в движение оси автоматического заводного механизма часов с самоподзаводом и содержит центральную часть (3a; 3b; 3с), изготовленную из первого композиционного материала, и тяжелый сектор (5а; 5b; 5с), изготовленный из второго композиционного материала, наполненного частицами тяжелого металла, при этом центральная часть и тяжелый сектор концентрично соединены друг с другом с помощью бокового ребра (17; 27; 37; 47) в форме по существу дуги окружности, принадлежащего центральной части, причем на верхнем крае центральной части выше бокового ребра образован уступ (13; 23; 33; 43), при этом боковое ребро содержит чередующуюся последовательность первых секций, имеющих часть (21; 31; 41) с вырезом, и вторых секций, которые не имеют части с вырезом; отличающийся тем, что он содержит следующие этапы:

- формование центральной части (3а; 3b; 3с) с боковым ребром и уступом посредством нагнетания первого композиционного материала в форму;

- многокомпонентное формование тяжелого сектора (5а; 5b; 5с) на центральной части посредством нагнетания второго композиционного материала в форму, содержащую центральную часть, таким образом, что второй композиционный материал заполняет уступ, а также зазор под боковым ребром таким образом, что боковое ребро погружается во второй композиционный материал, при этом центральная часть и тяжелый сектор взаимно соединяются.

2. Способ по п. 1, отличающийся тем, что боковое ребро (17; 27; 37; 47) имеет толщину не более 1 мм.

3. Способ по п. 1, отличающийся тем, что каждая из первых секций бокового ребра имеет углубление, которое образует часть с вырезом.

4. Способ по п. 3, отличающийся тем, что углубление образовано полостью.

5. Способ по п. 3, отличающийся тем, что углубление образовано сквозным отверстием.

6. Способ по п. 1, отличающийся тем, что боковое ребро содержит ограничители, при этом каждый ограничитель расположен на одном из первых секторов бокового ребра, причем боковое ребро имеет продольный выступ, при этом секция с вырезом одного из первых секторов образована внутренним угловым пространством между ограничителем и выступом.

7. Способ по п. 6, отличающийся тем, что ограничители имеют форму по существу цилиндрических колонок, примыкающих к продольному выступу.