Установка по переработке минеральных материалов и способ управления такой установкой

Иллюстрации

Показать всеГруппа изобретений относится к области переработки минеральных материалов. Установка содержит устройство по переработке минеральных материалов и первый конвейер, который выполнен с возможностью подачи материала в устройство по переработке во время работы этого устройства по переработке. Первый конвейер содержит первую часть для транспортировки материала, вторую часть для транспортировки материала и шарнир, с помощью которого указанная вторая часть для транспортировки материала прикреплена к первой части для транспортировки материала. Вторая часть для транспортировки материала прикреплена к первой части с возможностью поворота относительно нее в рабочее положение, в котором транспортируемый материал может подаваться через разгрузочный конец второй части для транспортировки материала в устройство по переработке, и в положение технического обслуживания, которое находится в первом поворотном направлении относительно рабочего положения. В положении технического обслуживания проекция разгрузочного конца второй части для транспортировки материала оставляет свободным подъемный центр устройства по переработке. Способ управления установкой в частности заключается в том, что вторую часть для транспортировки материала прикрепляют к первой части с возможностью поворота относительно нее в рабочее положение, а транспортируемый материал в устройство по переработке подают через разгрузочный конец второй части, при этом в положении технического обслуживания. 2 н. и 15 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области переработки минеральных материалов. Изобретение относится, в частности, но не исключительно, к конвейерным устройствам в установке по переработке минеральных материалов.

УРОВЕНЬ ТЕХНИКИ

Минеральные материалы, например камень, получают из земли взрывом или экскаватором для последующего измельчения. Камень может также представлять собой природный камень и гравий или строительный мусор. При измельчении используются подвижные дробилки и стационарные дробильные установки. Экскаватор или колесный погрузчик загружает подлежащий измельчению материал в загрузочный бункер дробилки, откуда материал, подлежащий измельчению, может падать в зев дробилки, или же загрузчик перемещает каменный материал к дробилке. Подлежащий измельчению материал может также представлять собой вторично перерабатываемый материал, такой как бетон, кирпич, или асфальт.

Конвейер часто вносит вклад в увеличение длины, ширины и/или высоты установки в подвижной установке по переработке минеральных материалов. Поэтому конвейер во время работы может быть расположен в другом месте, нежели во время транспортировки или технического обслуживания установки. Перемещение конвейера из рабочего положения в положение транспортировки или в положение технического обслуживания в установке требует, в некоторых случаях, отсоединения конвейера с места установки. Кроме того, для транспортировки конвейер крепится к установке. Во многих случаях весь конвейер должен быть перемещен с его места установки, например, для того, чтобы удержать конвейер в пределах транспортировочных размеров (высота, ширина, длина), разрешенных или требующих разрешения в условиях дорожного движения.

В некоторых известных установках по переработке минеральных материалов в дробилку / грохот загружают материал с конвейера, который перемещается в положение транспортировки / технического обслуживания путем перемещения конвейера в направлении загрузочного конца и вниз. Движущие механизмы, используемые для перемещения конвейера, представляют собой тяжелые и дорогие конструкции. Перемещение конвейера от дробилки требует пространства на загрузочном конце установки, что может быть проблематичным, если представляющая интерес установка является подвижной дробильной установкой, которая задействована в процессе работы нескольких установок, а подающая установка расположена близко к принимающей установке. Затем подающая установка должна быть перемещена до начала технического обслуживания принимающей установки. Для продольного перемещения конвейера на установке используются скользящие механизмы и телескопические ножки. Скользящие механизмы плохо справляются с грязной средой и являются чувствительными к производственной неточности.

В известной подвижной дробильно-сортировочной установке материал, который измельчают в дробилке, циркулирует с помощью конвейеров в замкнутом контуре от дробилки к грохоту. Излишки из грохота направляются в дробилку. Продукт, проходящий через грохот, может быть направлен для дальнейшей обработки в ту же самую установку или в другую установку, которая перерабатывает минеральные материалы, или в отвал. Длинный, состоящий из одной части конвейер используется в этой установке с замкнутым контуром для подачи материала к грохоту, причем этот конвейер перемещают в положение транспортировки с помощью цилиндров. Длинный конвейер, который доставляет материал к грохоту, находится на стороне дробилки, что увеличивает транспортировочную ширину и приводит к тому, что, когда на грохот подается материал, он должен быть перемещен в сторону от основного конвейера на загрузочный конвейер, например, посредством вибрационного желоба или бункера. Тогда этот процесс содержит дополнительную подверженную износу часть (вибрационный желоб или бункер), при этом материал поступает на грохот с бокового направления, при котором равномерное распределение материала по грохоту является проблематичным. В качестве альтернативы, установка должна содержать дорогой, тяжелый и часто ненадежно движущий механизм, с помощью которого конвейер может быть перемещен от дробилки для транспортировки и технического обслуживания дробилки. В качестве альтернативы, конвейер должен быть поднят с помощью отдельного подъемного механизма, который должен быть привезен к установке, что является дорогостоящим и отнимает много времени.

Целью настоящего изобретения является устранение или, по меньшей мере, уменьшение проблем, имеющихся в связи с предшествующим уровнем техники. Целью настоящего изобретения является создание новых технических альтернатив. Задачей настоящего изобретения является упрощение и ускорение перемещения конвейера между положением транспортировки и рабочим положением. Целью настоящего изобретения является повышение работоспособности установки по переработке минеральных материалов. Целью настоящего изобретения является повышение надежности работы, удобство использования и транспортабельность установки по переработке минеральных материалов. Целью настоящего изобретения является упрощение установки по переработке минеральных материалов. Целью настоящего изобретения является увеличение переработки минеральных материалов, например, сокращение времени простоя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения, предлагается установка по переработке минеральных материалов, которая содержит устройство по переработке минеральных материалов и первый конвейер, выполненный с возможностью подачи материала в указанное устройство во время работы этого устройства, причем первый конвейер содержит первую часть для транспортировки материала, вторую часть для транспортировки материала и шарнир, с помощью которого указанная вторая часть прикреплена к указанной первой части с возможностью поворота относительно нее в рабочее положение, в котором транспортируемый материал может подаваться через разгрузочный конец второй части для транспортировки материала в устройство по переработке, и в положение технического обслуживания, которое находится в первом поворотном направлении относительно рабочего положения, причем в положении технического обслуживания проекция разгрузочного конца второй части для транспортировки материала может оставлять свободным подъемный центр устройства по переработке, если смотреть сверху.

Предпочтительно, вторая часть для транспортировки материала закреплена относительно первой части для транспортировки материала с возможностью поворота в положение транспортировки, которое по существу перпендикулярно вертикальной центральной оси устройства по переработке, и по существу параллельно продольной оси этого устройства.

Предпочтительно, вторая часть для транспортировки материала шарнирно закреплена относительно первой части для транспортировки материала с возможностью поворота в положение транспортировки, которое находится в направлении, противоположном поворотному направлению второй части для транспортировки материала относительно рабочего положения, а в положении транспортировки разгрузочный конец второй части для транспортировки материала находится близко к устройству по переработке на высоте, которая по существу не превышает высоту, определяемую по самой высокой точке устройства по переработке и загрузочного бункера устройства по переработке в процессе их работы.

Предпочтительно, положение технического обслуживания дает возможность поднятия устройства по переработке (например, дробилки или изнашиваемых частей дробилки), например, в связи с техническим обслуживанием. Предпочтительно, в рабочем положении проекция разгрузочного конца, если смотреть сверху, не перекрывается с проекцией устройства по переработке или может оставлять свободной проекцию устройства по переработке. Предпочтительно, когда устройство по переработке или часть устройства по переработке поднято от центра / центра тяжести, пространство для подъема освобождается для подъемного троса, по меньшей мере в центре тяжести устройства по переработке.

Предпочтительно, установка по переработке в качестве устройства по переработке содержит дробилку или грохот, или одновременно и дробилку, и грохот.

Предпочтительно, установка по переработке содержит дробилку в качестве первого устройства по переработке и грохот в качестве второго устройства по переработке.

Предпочтительно, рабочее положение между положением транспортировки и положением технического обслуживания дополнительно содержит загрузочное положение второй части для транспортировки материала на второй конвейер, который соединен последовательно с первым конвейером и выполнен с возможностью загрузки материала во второе устройство по переработке.

Предпочтительно, установка по переработке в качестве устройства по переработке содержит дробилку и, кроме того, содержит модуль двигателя, который находится рядом с дробилкой, а загрузка материала с помощью второй части для транспортировки материала осуществляется над модулем двигателя.

Предпочтительно, в положении технического обслуживания проекция разгрузочного конца второй части для транспортировки материала может оставлять свободным подъемный центр модуля двигателя, если смотреть сверху.

Предпочтительно, положение технического обслуживания, таким образом, дополнительно обеспечивает подъем модуля двигателя, например, в связи с обслуживанием, без демонтажа конвейера. Предпочтительно, в положении технического обслуживания проекция, если смотреть сверху, разгрузочного конца может оставлять свободной проекцию модуля двигателя. Предпочтительно, когда модуль двигателя поднят от центра / центра тяжести, пространство для подъема освобождается для подъемного троса, по меньшей мере в центре тяжести модуля двигателя.

Предпочтительно, первый конвейер содержит гидравлический привод или пару гидравлических приводов, выполненных с возможностью поворота второй части для транспортировки материала относительно первой части для транспортировки материала.

Предпочтительно, гидравлический привод представляет собой гидравлический цилиндр. Все положения первого конвейера (рабочее положение, положение транспортировки и положение технического обслуживания) могут быть достигнуты только путем приведения в действие только одного привода с изменяемой длиной или двух вытягиваемых и втягиваемых приводов, действующих как пара приводов.

Предпочтительно, первый конвейер содержит пылезащитный кожух, который выполнен на первой и второй частях для транспортировки материала и выполнен с возможностью складывания на шарнире.

Предпочтительно, первый конвейер содержит загрузочный бункер для подачи материала в установку по переработке. Предпочтительно, загрузочный бункер прикреплен к первой части для транспортировки материала.

Предпочтительно, первый конвейер содержит бесконечный транспортировочный элемент, который формирует непрерывную транспортировочную поверхность поверх первой части для транспортировки материала и второй части для транспортировки материала.

Предпочтительно, первый конвейер содержит первый бесконечный транспортировочный элемент, расположенный в первой части для транспортировки материала, и второй бесконечный транспортировочный элемент, расположенный во второй части для транспортировки материала, причем указанные бесконечные элементы формируют последовательные транспортировочные поверхности поверх первого конвейера.

Предпочтительно, устройство по переработке содержит загрузочный бункер, который содержит открытую поворотную сторону, а разгрузочный конец первой части для транспортировки материала установлен в положение транспортировки между сторонами загрузочного бункера через открытую поворотную сторону.

Предпочтительно, установка по переработке минеральных материалов представляет собой подвижную дробильную установку.

В соответствии со вторым аспектом настоящего изобретения, предложен способ управления установкой по переработке минеральных материалов, содержащей устройство по переработке минеральных материалов и первый конвейер, с помощью которого загружают материал в устройство по переработке во время работы этого устройства, причем первый конвейер содержит первую часть для транспортировки материала, вторую часть для транспортировки материала и шарнир, с помощью которого указанная вторая часть прикреплена к указанной первой части с возможностью поворота относительно нее, при этом во время работы поворачивают вторую часть для транспортировки материала в рабочее положение, причем в указанном рабочем положении транспортируемый материал может подаваться через разгрузочный конец второй части для транспортировки материала в устройство по переработке; и поворачивают вторую часть для транспортировки материала в положение технического обслуживания в первом поворотном направлении относительно рабочего положения, в котором проекция разгрузочного конца второй части для транспортировки материала оставляет свободными подъемный центр устройства по переработке, если смотреть сверху.

Предпочтительно, поворот второй части для транспортировки материала на время транспортировки в положение транспортировки осуществляют, по сравнению с положением технического обслуживания, в направлении, противоположном поворотному направлению второй части для транспортировки материала, относительно рабочего положения, причем разгрузочный конец указанной второй части находится близко к устройству по переработке на высоте, которая по существу не превышает высоту, определяемую самой высокой точкой устройства по переработке и загрузочного бункера устройства по переработке в процессе их работы.

Предпочтительно, установка по переработке работает в режиме дробления с помощью дробилки или в режиме просеивания с помощью грохота, или в режиме как дробления, так и просеивания.

Предпочтительно, в рабочем положении загружают материал с помощью второй части для транспортировки материала на второй конвейер, который соединен последовательно с первым конвейером, и загружают во второе устройство по переработке.

Предпочтительно, выполняют поворот второй части для транспортировки материала относительно первой части для транспортировки материала с помощью гидравлического привода или пары гидравлических приводов, которые содержит первый конвейер.

Предпочтительно, открывают открытую поворотную сторону загрузочного бункера, который содержит устройство по переработке, и устанавливают в положение транспортировки разгрузочный конец первой части для транспортировки материала между сторонами указанного загрузочного бункера через открытую поворотную сторону.

Предпочтительно, дробилка представляет собой любую из следующих дробилок: щековую дробилку, ударный инструмент с горизонтальным валом, ударный инструмент с вертикальным валом, гирационную дробилку, конусную дробилку.

Предпочтительно, установка по переработке минеральных материалов представляет собой подвижную установку по переработке, такую как подвижная дробильно-сортировочная установка.

Первый конвейер, работающий для подачи материала в процесс, имеет шарнир, при этом поворот конца конвейера в положение транспортировки (транспортировочная высота) осуществляют с помощью шарнира, не перемещая с места или не демонтируя весь конвейер.

С помощью шарнира конец конвейера может быть повернут вверх, что обеспечивает лучшее пространство для технического обслуживания вокруг и выше дробилки, например, для работы подъемного устройства при замене изношенных частей.

В дробилку может загружаться материал непосредственно первым конвейером или, в зависимости от механизма, например, вторым конвейером, который, в свою очередь, подает материал, например, на грохот.

При этом нет необходимости в привлечении дорогостоящих и неудобных механизмов, предназначенных для перемещения конвейера. Во всяком случае, нет необходимости идти на компромисс в отношении рабочего пространства над дробилкой.

Тот же самый первый конвейер может использоваться в установках, как с грохотом, так и без него.

Транспортировочные размеры установки не увеличиваются, когда нет необходимости в перемещении первого конвейера в продольном направлении и/или в поперечном направлении относительно установки.

Техническое обслуживание установки облегчается и ускоряется, когда между конвейером и предназначенной для технического обслуживания частью может быть добавлено больше места.

Рабочее положение первого конвейера относительно дробилки и/или грохота может быть оптимизировано надлежащим образом, в соответствии с каждой планируемой операцией, когда поворотный механизм конвейера может использоваться для формирования нескольких положений. При необходимости, первый конвейер может быть отрегулирован до соответствующего положения относительно второго конвейера, чтобы доставлять материал на второй конвейер, например, в случае, когда второй конвейер выше грохота перемещается вместе с грохотом, когда наклон грохота регулируется.

Рабочее положение, положение транспортировки и положение технического обслуживания могут быть реализованы с помощью одного шарнира.

Различные варианты выполнения настоящего изобретения будут проиллюстрированы или были уже проиллюстрированы исключительно в связи с некоторыми аспектами настоящего изобретения. Специалисту будет понятно, что любой вариант выполнения аспекта изобретения может применяться к этому аспекту или к другим аспектам изобретения по отдельности или в сочетании с другими вариантами выполнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано, в качестве примера, со ссылкой на прилагаемые чертежи.

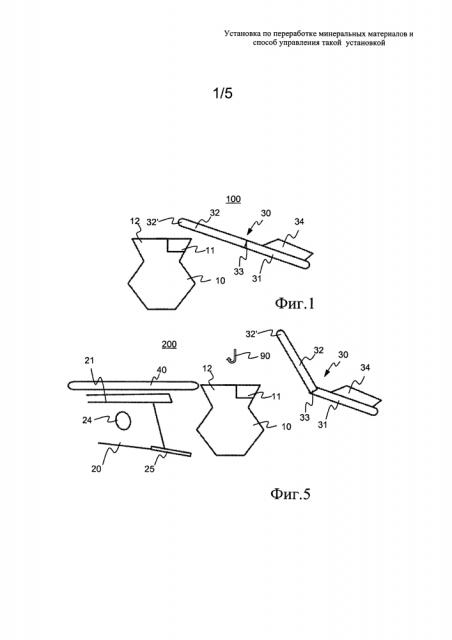

Фиг. 1 изображает установку по переработке минеральных материалов, выполненную в соответствии с первым предпочтительным вариантом выполнения изобретения, причем первый конвейер находится в рабочем положении, подавая материал в дробилку;

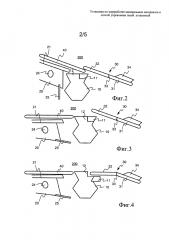

Фиг. 2 изображает установку по переработке минеральных материалов, выполненную в соответствии со вторым предпочтительным вариантом выполнения изобретения, содержащую дробилку и грохот, причем первый конвейер во время просеивания и дробления находится в рабочем положении, подавая материал на грохот через второй конвейер;

Фиг. 3 изображает установку по переработке, показанную на Фиг. 2, причем первый конвейер находится в рабочем положении, подавая материал на дробилку, а грохот во время дробления не работает;

Фиг. 4 изображает установку по переработке, показанную на Фиг. 2, в положении транспортировки;

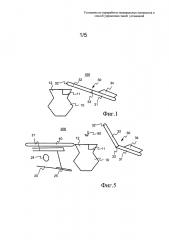

Фиг. 5 изображает установку по переработке, показанную на Фиг. 2, в рабочем положении;

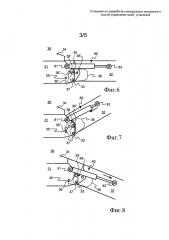

Фиг. 6-8 изображают первый конвейер, выполненный в соответствии с предпочтительным вариантом выполнения, в области шарнира в различных положениях;

Фиг. 9-11 изображают установку по переработке минеральных материалов, выполненную в соответствии с третьим вариантом выполнения изобретения, при нахождении первого конвейера в различных положениях первого конвейера;

Фиг. 12-15 изображают установку по переработке минеральных материалов, выполненную в соответствии с четвертым вариантом выполнения изобретения, при нахождении первого конвейера в различных положениях.

ПОДРОБНОЕ ОПИСАНИЕ

В последующем описании одинаковые номера позиций обозначают одинаковые элементы. Следует иметь в виду, что проиллюстрированные чертежи выполнены не совсем в масштабе, и что чертежи приведены главным образом в целях иллюстрации некоторых иллюстративных вариантов выполнения настоящего изобретения.

Фиг. 1 изображает установку 100 по переработке минеральных материалов, в которой первый конвейер 30, подающий материал на дробилку 10 и действующий в качестве устройства по переработке, поворачивается с помощью шарнира 33 в положение транспортировки, рабочее положение и положение технического обслуживания. Первый конвейер содержит первую часть 31 для транспортировки материала, вторую часть 32 для транспортировки материала и шарнир 33, с помощью которого вторая часть для транспортировки материала прикреплена с возможностью поворота к первой части для транспортировки материала.

В соответствии с предпочтительным вариантом выполнения, первый конвейер 30 содержит бесконечный транспортировочный элемент, такой как лента, который образует непрерывную транспортировочную поверхность над первой частью 31 и второй частью 32 для транспортировки материала.

В соответствии с другим предпочтительным вариантом выполнения, первый конвейер 30 содержит первый бесконечный транспортировочный элемент, такой как первая лента, в первой части 31 для транспортировки материала, и второй бесконечный транспортировочный элемент, такой как вторая лента, во второй части 32 для транспортировки материала, которые, образуют последовательные транспортировочные поверхности над первым конвейером.

Первый конвейер содержит загрузочный бункер 34 для подачи материала в установку по переработке, изображенную на Фиг. 1. Загрузочный бункер прикреплен к первой части 31 для транспортировки материала 31, показанной на Фиг. 1. Во время работы самая высокая точка дробилки 10 определяется загрузочным бункером 12, который прикреплен к дробилке или неподвижно выполнен как одно целое с верхней рамой дробилки, причем загрузочный бункер содержит открытую поворотную сторону 11 на месте второй части 32 для транспортировки материала первого конвейера 30.

Вторая часть для транспортировки материала может быть повернута в положение транспортировки, которое находится во втором поворотном направлении относительно рабочего положения, и в котором разгрузочный конец второй части для транспортировки материала находится близко к устройству 10 по переработке, по высоте, которая по существу не превышает высоту, определяемую самой высокой точкой во время работы устройства по переработке и загрузочного бункера 12 устройства по переработке. В положении транспортировки стороны устройства по переработке, такого как дробилка, могут быть повернуты вниз из рабочего положения в направлении верхней части рамы дробилки.

В соответствии с некоторыми предпочтительными вариантами выполнения, первый конвейер 30 содержит пылезащитный кожух (не показан), который выполнен на первой 31 и второй 32 частях для транспортировки материала, и который выполнен с возможностью складывания на шарнире 33, образуя предпочтительно присоединенный пылезащитный экран над транспортировочной поверхностью первого конвейера.

На Фиг. 1 в качестве рабочего положения показано первое положение, в котором подлежащий транспортировке материал может загружаться через разгрузочный конец 32' второй части для транспортировки материала непосредственно в дробилку 10. Пример области шарнира 33 первого конвейера 30 в первом положении показан на Фиг. 6.

Во время транспортировки установки по переработке вторая часть 32 для транспортировки материала повернута во второе положение (положение транспортировки). Пример области шарнира 33 первого конвейера 30 во втором положении показан на Фиг. 8. Во втором положении вторая часть для транспортировки материала повернута во втором поворотном направлении относительно первого положения, при этом разгрузочный конец 32' второй части для транспортировки материала находится близко к дробилке 10, по высоте, которая по существу не превышает высоту самой высокой точки дробилки, как показано на Фиг. 4, 10 и 14. В соответствии с предпочтительным вариантом выполнения, через открытую поворотную сторону 11 между сторонами загрузочного бункера дробилки 10.

Фиг. 2-5 изображают установку 200 по переработке, которая содержит дробилку 10 и грохот 20. Предпочтительно, дробилка или грохот, или оба одновременно могут работать в установке 200 в качестве устройства по переработке.

На Фиг. 2 первый конвейер 30 в процессе просеивания и измельчения находится в рабочем положении, подавая материал через второй конвейер 40 на грохот 20, который подает материал в дробилку 10. Дробимый материал доставляется извне к установке 200 по переработке в загрузочный бункер 34 первого конвейера 30, или непосредственно в дробилку 10, или в оба 10, 34 сразу. Грохот 20 содержит первую палубу 21 и требуемое количество расположенных под ней палуб. Излишки с палубы 21 направляются от грохота к дробилке. Грохот 20 содержит вибратор 24, такой как вибрационный узел, чтобы палуба грохота выполняла просеивающие движения. Грохот 20 содержит опорные рычаги 25, чтобы перемещать грохот и второй конвейер 40 в рабочее положение и из рабочего положения. Предпочтительно, грохот 20 представляет собой грохот с несколькими палубами, такой как 2-х, 3-х или 4-х палубный грохот, в котором размер ячейки более нижней палубы меньше, чем размер ячейки более верхней палубы грохота, при этом, предпочтительно первая палуба 21 грохота является самой верхней палубой грохота.

На Фиг. 3 первый конвейер 30 установки 200 находится в рабочем положении, подавая материал непосредственно в дробилку 10, как показано на Фиг. 1. В положении, изображенном на Фиг. 3, во время дробления грохот 20 не работает. Грохот 20 перемещают из рабочего положения с помощью опорных рычагов 25 и поддерживают опорными рычагами, которые выполнены с возможностью поворота в продольном направлении установки 200, и опускают ближе к раме (не показана на Фиг. 2-5) установки, а второй конвейер 40 перемещают в сторону от загрузочного соединения первого конвейера 30. Предпочтительно, исходный конец второго конвейера 40 перемещают на другую сторону дробилки относительно первого конвейера, если смотреть в продольном направлении установки, причем второй конвейер может быть опущен ближе к грохоту, а транспортировочная высота установки уменьшается. После этого в грохот не может быть подан материал первым конвейером, и из грохота не может быть подан материал в дробилку. В качестве альтернативы, грохот может оставаться на месте, а второй конвейер может быть перемещен в сторону от загрузочного соединения первого конвейера.

На Фиг. 4 первый конвейер 30 установки 200 находится в положении транспортировки повернутым во второе положение (вниз). Второй конвейер 40 опущен из положения, показанного на Фиг. 3, дальше вниз ближе к самой верхней палубе 21 грохота, предпочтительно, между сторонами, расположенными по бокам грохота, причем второй конвейер 40 также находится в положении транспортировки. Разгрузочный конец 32' второй части 32 для транспортировки материала первого конвейера 30 опускают через пространство, образованное открытой поворотной стороной 11 загрузочного бункера дробилки 10, между сторонами загрузочного бункера, предпочтительно, на дробилку. Затем, самые верхние точки первого 30 и второго конвейера 40 находятся на такой высоте, которая по существу не должна превышать высоту, определяемую самой высокой точкой устройства по переработке. В случае, показанном на Фиг. 4, самая высокая точка, то есть транспортировочная высота установки 200, определяется стороной загрузочного бункера дробилки.

Предпочтительно, продольная ось второй части для транспортировки материала пересекает вертикальную центральную ось устройства по переработке, такого как дробилка, по существу перпендикулярно, и расположена по существу параллельно продольной оси второго конвейера и продольной оси устройства по переработке.

Фиг. 5 показывает установку 200, изображенную на Фиг. 2, в которой разгрузочный конец 32' второй части 32 для транспортировки материала повернут из положения, показанного на Фиг. 3, в направлении, противоположном поворотному направлению по отношению к первому положению (вверх), например, для технического обслуживания. В этом третьем положении проекция разгрузочного конца второй части для транспортировки материала может оставлять свободным подъемный центр устройства по переработке, если смотреть сверху. Во время подъема подъемное устройство 90, такой как подъемный канат и захватывающий элемент не соударяется со второй частью 32 для транспортировки материала. Тогда, например, дробилка может быть поднята немного вверх, а затем в сторону на сторону установки по переработке. Третье положение обеспечивает возможность подъема дробилки или изношенной части дробилки без необходимости снимать с места или отсоединять первый конвейер 30. Предпочтительно, в третьем положении проекция разгрузочного конца, если смотреть сверху, не перекрывается с проекцией устройства по переработке или может оставлять свободной проекцию устройства по переработке. Предпочтительно, когда устройство по переработке или часть устройства по переработке поднята из центра / центра тяжести, подъемное пространство освобождается для подъемного троса, по меньшей мере в центре тяжести устройства по переработке.

Фиг. 6-8 показывают первый конвейер 30 в различных положениях. Конвейер 30 может быть применен в установках 100, 200, 300, 400 по переработке, показанных на Фиг. 1-5 и 9-15. Первый конвейер содержит гидравлический привод 80 или пару гидравлических приводов, выполненных с возможностью поворота второй части 32 для транспортировки материала относительно первой части 31 для транспортировки материала. Предпочтительно, первая часть 31 для транспортировки материала прикреплена к раме установки 100, 200, 300, 400 и не обязательно должна перемещаться относительно рамы.

На Фиг. 6-8 гидравлический привод представляет собой гидравлический цилиндр 80, который предпочтительно имеет двойное действие, т.е. вытягивание и втягивание. Все положения первого конвейера 30 (рабочее, транспортировки и технического обслуживания) могут быть достигнуты просто путем работы только одного гидравлического привода или двух вытягиваемых и втягиваемых приводов, действующих в качестве пары, которые могут быть расположены параллельно на разных сторонах конвейера.

Первый конец 81 гидравлического цилиндра прикреплен к первой части 31 для транспортировки материала, предпочтительно, выше шарнира 33. Второй конец 82 гидравлического цилиндра прикреплен ко второй части 32 для транспортировки материала, предпочтительно, выше шарнира 33. Вторая часть 32 для транспортировки материала поворачивается как вокруг шарнира 33, так и вокруг первой части 31 для транспортировки материала за счет удлинения и укорочения гидравлического цилиндра.

Первый конвейер 30 содержит ограничивающее устройство, которое содержит стопорный элемент 36 с первой упорной поверхностью 36' и второй упорной поверхностью 36'', и стопор 35. Стопорный элемент и стопор вместе ограничивают диапазон перемещения второй части 32 для транспортировки материала. На Фиг. 6-8 показано, что ограничивающее устройство 36 прикреплено ко второй части 32 для транспортировки материала, а стопор 35 прикреплен к первой части 31 для транспортировки материала, но они могут быть расположены также наоборот относительно частей для транспортировки материала по разные стороны от шарнира 33.

Первый конвейер 30 содержит блокирующее устройство, с помощью которого части для транспортировки материала могут быть заблокированы относительно друг друга в желаемых первом, втором и третьем положениях, когда части для транспортировки материала поворачиваются с помощью гидравлического цилиндра 80 в указанные положения. Блокирующее устройство содержит, в вариантах выполнения, показанных на Фиг. 6-8, штифт 37, который может быть вставлен в отверстие, расположенное в первой части 31 для транспортировки материала, и который может быть вжат в первое глухое отверстие 38, второе глухое отверстие 38' и третье глухое отверстие 38'', расположенные во второй части 32 для транспортировки материала, соответствуя положению этой части 32. Штифт 37 может быть заблокирован, например, с помощью шплинта (не показан). Предпочтительно, для более легкой манипуляции в штифте 37 предусмотрена захватная рукоятка.

Ограничивающее устройство 35, 36 и блокирующее устройство 37, 38', 38'' расположены так, чтобы работать вместе, так что во втором и третьем положении части 32 для транспортировки материала ограничивающее устройство останавливает вторую часть для транспортировки материала самое дальнее на границах диапазона движения в крайнем пределе диапазона движения. Таким образом, упорные поверхности 36', 36'' могут приводиться в действие приводом 80 вплоть до контакта со стопором 35, а достигнутое положение может быть заблокировано с помощью блокирующего устройства.

В соответствии с предпочтительным вариантом выполнения, те части ограничивающего устройства и блокирующего устройства, которые перемещаются вместе со второй частью 32 для транспортировки материала, выполнены под стопорный элемент 36. Таким образом, легко можно изменить границы траектории движения второй части для транспортировки материала, чтобы удовлетворить требованиям по применению в разных местах, установках, путем повторной установки стопорного элемента 36 на первый конвейер 30, и путем расположения таких глухих отверстий 38, 38', 38'' и упорных поверхностей 36', 36'' в нужных местах.

На Фиг. 6 вторая часть 32 для транспортировки материала находится в первом положении (рабочем положении), в котором штифт 37 вставлен в первое глухое отверстие 38, а цилиндр 80 находится в центральной области движения.

Фиг. 8 показывает второе положение (положение транспортировки), в котором первая упорная поверхность 36' упирается в стопор 35 снизу, штифт 37 установлен во втором глухом отверстии 38', а цилиндр 80 выдвинут.

Фиг. 7 показывает третье положение (положение технического обслуживания), в котором вторая упорная поверхность 36'' упирается в стопор 35 сверху, штифт 37 установлен в третье глухое отверстие 38'', а цилиндр 80 втянут.

Фиг. 9-11 показывают установку 300, которая содержит раму 1 и дробилку 10, закрепленную на раме, первый конвейер 30, модуль 50 двигателя и разгрузочный конвейер 60. В этом варианте выполнения рама 1 дополнительно содержит гусеничную ходовую часть для перемещения установки.

Первый конвейер 30 в процессе дробления в рабочем положении подает материал в дробилку 10, как показано на Фиг. 9. Подлежащий дроблению материал доставляется снаружи на установку 300 к бункеру 34 первого конвейера 30, или непосредственно к дробилке 10, или к ним обоим 10, 34 одновременно. Измельченный материал заканчивает свой путь за пределами установки 300 посредством разгрузочного конвейера 60.

На Фиг. 10 первый конвейер 30 установки 300 находится в положении транспортировки, повернутым во второе положение (вниз). Разгрузочный конец 32' второй части 32 для транспортировки материала конвейера 30 опускают через отверстие, которое образовано открытой поворотной стороной 11 загрузочного бункера дробилки 10, между сторонами загрузочного бункера, предпочтительно на дробилку. Тогда самая высокая точка первого конвейера 30 по существу не превышает высоту, определяемую самой высокой точкой устройства по переработке. В случае, показанном на Фиг. 10, самая высокая точка, то есть транспортировочная высота установки 300 определяется стороной загрузочного бункера дробилки.

На Фиг. 11 разгрузочный конец 32' второй части 32 для транспортировки материала установки 300 повернут из положения, показанного на Фиг. 10, в направлении, противоположном поворотному направлению относительно первого положения (вверх), например, для технического обслуживания. В этом третьем положении проекция разгрузочного конца указанной второй части 32 может оставлять свободным подъемный центр устройства по переработке, если смотреть сверху. Во время подъема подъемное устройство 90, такое как подъемный канат и захватывающий элемент, не соударяется с указанной второй частью 32. Тогда, например, дробилка может быть поднята с места немного вверх, а затем вбок в сторону установки по переработке. Третье положение обеспечивает возможность подъема дробилки или изношенной части дробилки без необходимости снимать с места или отсоединять первый конвейер 30. Предпочтительно, в третьем положении проекция разгрузочного конца, если смотреть сверху, не перекрывается с проекцией устройства по переработке или может оставлять свободной проекцию устройс