Способ управления аксиально-поршневым двигателем и аксиально-поршневой двигатель

Иллюстрации

Показать всеИзобретение относится к двигателям, в частности к аксиально-поршневым двигателям с наклонным диском, и предназначено для получения механической работы за счет преобразования энергии, выделяемой при сгорании топлива. Раскрыта конструкция и способ управления дизельным аксиально-поршневым двигателем, содержащим шатуны, толкатели, наклонный диск, выходной вал, стартер-генератор, клапаны с электромагнитным управлением. Техническим результатом является повышение эффективности аксиально-поршневого двигателя. 2 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к двигателям и, в частности, к аксиально-поршневым двигателям (АПД) с наклонным диском и предназначено для получения механической работы за счет преобразования энергии, выделяемой при сгорании топлива.

Известен способ управления аксиально-поршневым двигателем (патент №2265741, опубликован 20.12.2005 автор Ермаков В.Н.), заключающийся в том, что подают топливо в цилиндры блока сжигания после продувки, сжимают топливно-воздушную смесь, воспламеняют топливно-воздушную смесь свечой зажигания, сжигают топливо в цилиндрах, подают горячие газы, образуемые в блоке цилиндров при сгорания топлива на поршни с наклонными основаниями, которые получают перемещение вдоль осей цилиндров и вращение вокруг своих осей, трансформируют вращение поршней в цилиндрах во вращение наклонного диска, взаимодействующего механически с плоскими поверхностями поршней с наклонными основаниями, и соединенного жестко с выходным валом, осуществляют продувку путем подачи воздуха поршнями блока цилиндров нагнетания через отверстия вала и корпуса

Недостатки способа. В качестве нагнетателя воздуха используется поршневой нагнетатель в виде блока цилиндров нагнетателя, который менее эффективен, чем турбинный нагнетатель в турбонаддуве и практически не применяется на ДВС. Отсутствует возможность регулирования фаз газораспределения для повышения механического к.п.д. и увеличения давления наддува.

Способ не позволяет управлять числом работающих силовых цилиндров при запуске АПД, торможении, на спусках, при работе на частичных режимах.

Способ не позволяет реализовать четырехтактный рабочий цикл, который больше распространен среди бензиновых двигателей и дизелей.

Известен аксиальный двигатель (патент №2265741, опубликован 20.12.2005, автор Ермаков В.Н.).

Аксиальный двигатель содержит полый вал-золотник, сделанный заодно с наклонным диском и попарно скрепленные между собой поршни, причем в каждой паре скрепленных между собой поршней один помещен в блок цилиндров нагнетания, а второй в блок цилиндров сгорания.

Наклонный диск кинематически соединен с наклонными, усеченными по эллипсу основаниями поршней, попарно скрепленных между собой так, что один из них в блоке цилиндров нагнетания, а второй в блоке цилиндров сгорания.

Получение технического результата основано на том, что поршни усечены по эллипсу и имеют вынужденное вращение вокруг осей цилиндров во время поступательного движения поршней.

Недостаток устройства в том, что оно работает только по двухтактному циклу. Для реализации четырехтактного цикла необходима конструктивная переделка цилиндро-поршневой группы.

Не используется турбонаддув - это не позволяет регулировать фазы управления газораспределительного механизма (ГРМ) и снижать дополнительно механические потери.

Известен способ управления аксиально-поршневым двигателем (прототип-патент №2386047 С2, опубликовано 10.04.2010 автор Стивенз Томас Гленн), заключающийся в том, что, сжимают воздух или топливовоздушную смесь, подают топливо в цилиндры, воспламеняют топливо, сжигают топливо в цилиндрах, подают горячие газы, образующиеся в цилиндрах при сгорания топлива на поршни с наклонными основаниями, которые получают перемещение вдоль осей цилиндров и вращение вокруг своих осей, преобразуют вращение поршней в цилиндрах во вращение наклонного диска, взаимодействующего механически с плоскими поверхностями с наклонными основаниями или эллиптическими опорами-толкателями, соединенных механически с вращающимися поршнями с наклонными основаниями посредством штоков, соединенного жестко с выходным валом, осуществляют выпуск отработанных газов и продувку путем подачи воздуха поршнями блока цилиндров нагнетания через отверстия поршня при его повороте и одновременно вертикальном перемещении и совмещении с впускными и выпускными окнами, реализуют таким образом двухтактный цикл

Недостатки способа. Не реализуется четырехтактный дизельный цикл.

Реализация четырехтактного дизельного цикла потребует переделки конструкции АПД.

Отсутствует возможность регулирования фаз газораспределения для повышения механического к.п.д. и увеличения давления наддува.

Способ не позволяет управлять числом работающих силовых цилиндров при запуске АПД, торможении, на спусках, при работе нам частичных режимах.

Способ не позволяет увеличивать на подъемах крутящий момент за счет увеличения наддува путем управления электроклапанами (ЭК) для выпуска газов.

Способ не позволяет осуществлять наддув СЦ (силовых цилиндров) воздуха, подаваемого в компрессор.

Способ не позволяет осуществить реверс выходного вала АПД за счет изменения вращения стартер-генератора (СГ) и кривошипа на противоположное.

Способ не позволяет чередовать СЦ при запуске, реверсе, торможении для равномерной нагрузки СЦ во время эксплуатации АПД.

Известен двухтактный аксиальный-поршневой двигатель (АПД) внутреннего сгорания (прототип-патент №2386047 С2, опубликовано 10.04.2010, автор Стивенз Томас Гленн).

Этот АПД содержит цилиндры, расположенные параллельно, головки цилиндров, поршни, с осями перемещения параллельным центральным осям цилиндров, выходной вал, расположенный между цилиндрами в центре.

Поршни образуют с головками цилиндров и цилиндрами камеры сгорания.

Кривошип имеет плоскую несущую поверхность, расположенную под углом к оси выходного вала и жестко соединен с выходным валом.

Толкатели поршней имеют поверхности с нормальной осью, расположенной под углом к центральным осям поршней и соединены штоками, параллельными осям цилиндров с поршнями

Получение технического результата основано на том, что поршни усечены по эллипсу и имеют вынужденное вращение вокруг своих осей во время их перемещения вдоль осей цилиндров. Для реализации АПД требуется делать скос поршней для придания им вращательного движения для преобразования последних во вращательное движение наклонного диска, жестко соединенного с выходным валом.

Выполнение поршней усеченными необходимо для работоспособности устройства. При такой форме поршни имеют вращательное движение и поступательное одновременно.

При этом камера сгорания приобретает неоптимальную форму и это приводит к снижению индикаторного к.п.д., ибо ухудшает процесс сгорания топлива.

В двигателях с КШМ, когда поршень находится в пределах своего хода за исключением нижней мертвой точки (НМТ) и верхней мертвой точки (ВМТ), то шатун располагается в это время под углом к центральной линии цилиндра, внутри которой располагается поршень. Воздействие сил на ось шатуна получает противодействие в граничном слое между поршнем и стенкой цилиндра. Нагрузка, оказываемая поршнем на стенку цилиндра, известна как боковая нагрузка поршня.

Снижение боковой нагрузки приводит к снижению затрат топлива на единицу мощности. Следовательно, уменьшается и количество двуокиси углерода на единицу мощности.

На рабочем ходу при возрастании давления в цилиндрах возрастают потери на трение. При длительной работе возникают проблемы с износостойкостью. Динамические центробежные нагрузки на детали двигателя возрастают геометрически с частотой вращения двигателя.

В прототипе и боковые нагрузки минимальны и механические потери минимальны.

Поршень в АПД с наклонным диском поршень может перемещаться по синусоидальной кривой, увеличивая тем самым время пребывания в ВМТ и потенциал рабочих характеристик двигателя.

Впуск и выпуск в двухтактном АПД регулируется в зависимости от местоположения полярной координаты поршня или от угла поворота вращающегося поршня, который совершает вращательное и поступательное движение.

В результате вращения поршней происходит вращение шатунов, жестко соединенных с вращающимися поршнями вверху и с толкателями внизу, а также вращение толкателей в виде наклонных эллиптических плоских поверхностей, взаимодействующих кинематически с наклонным плоским диском и передающим ему вращение в противоположном направлении

Толкатели контактируют с возможностью скольжения с несущей поверхностью наклонного диска. Кривошип вращает выходной вал при перемещении вращающихся поршней на рабочем ходу вниз.

Отсутствует в устройстве возможность регулирования фаз газораспределения для повышения механического к.п.д. и увеличения давления наддува.

Устройство не позволяет управлять числом работающих СЦ при запуске АПД, торможении, на спусках, при работе на частичных режимах.

Устройство не позволяет увеличивать на подъемах и при обгонах крутящий момент за счет увеличения наддува путем управления электроклапанами для выпуска газов.

Устройство не позволяет чередовать цилиндры при работе и создавать для них одинаковую нагрузку во время эксплуатации при изменении их числа при разных режимах.

Устройство позволяет применить толкатели только с перемещением вдоль центральных осей СЦ и вращением относительно наклонной шайбы и не позволяет применить толкатели с перемещением, как вдоль центральных осей поршней в СЦ, так и вдоль центральных осей отверстий в наклонной шайбе с секторами под углом к ней. Устройство не позволяет осуществить реверс выходного вала АПД

Новый технический результат заключается в том, что устройство, реализующее способ, имеет возможность регулирования фаз газораспределения для повышения механического к.п.д. и регулирования давления наддува;

устройство позволяет уменьшить потери от боковой нагрузки поршня за счет применения цилиндрического шарнира, связывающего толкатель и шток с поршнем и второго цилиндрического шарнира, расположенного на штоке между поршнем и первым шарниром, с которым соединен толкатель;

устройство позволяет управлять числом работающих силовых цилиндров при запуске АПД, торможении, на спусках, при работе нам частичных режимах и на холостом ходу;

устройство позволяет увеличивать на подъемах и при обгонах крутящий момент за счет увеличения давления наддува путем управления электроклапанами для выпуска газов из СЦ на турбину для привода турбокомпрессора;

устройство, реализующее способ позволяет применить толкатели с перемещением, как вдоль центральных осей поршней и соединяющих их с толкателем, штоков в СЦ, так и вдоль центральных осей отверстий в наклонной шайбе с секторами под углом к ней;

устройство позволяет чередовать цилиндры при работе и создавать для них одинаковую нагрузку во время эксплуатации при изменении их числа при разных режимах;

устройство позволяет осуществить реверс выходного вала АПД за счет изменения направления вращения СГ и кривошипа на противоположное.

Целью изобретения является расширение возможностей и повышение эффективности устройства.

Поставленная цель достигается тем, что в способе управления аксиально-поршневым двигателем, заключающемся в том, что на такте рабочего хода сжигают топливо в верхней мертвой точке, перемещают поршни к нижней мертвой точке давлением газов при расширении газов вдоль осей центральных цилиндров вместе с шатунами и толкателями, расположенными под углом к оси выходного вала, воздействуют толкателями на наклонный диск с плоской несущей поверхностью, закрепленным на оси выходного вала, вращают кривошип с плоской несущей поверхностью, расположенный под углом к оси выходного вала и вместе с ним выходной вал, осуществляют выпуск отработанных газов после рабочего хода, впуск воздуха и заполнение цилиндра перед сжатием, осуществляют подачу топлива, согласно изобретению осуществляют четырехтактный дизельный цикл, подают топливо в цилиндры от гидравлического аккумулятора высокого давления через электроуправляемые форсунки под высоким давлением и реализуют четырехтактный дизельный цикл с непосредственным впрыском топлива, подвод воздуха и отвод отработанных газов осуществляют через индивидуальные газораспределительные механизмы с клапанами, управляемыми с помощью электромагнитов, перемещают толкатели цилиндрической формы, которые расположены в секторах с цилиндрическими отверстиями вдоль центральных осей этих отверстий под углом к центральным осям силовых цилиндров с возможностью возвратно-поступательного перемещения в своих секторах, во время четырехтактного дизельного цикла в направлении центральных осей цилиндров и под углом к ним, внутри цилиндрических отверстий, выполненных в секторах, жестко соединенных с качающейся шайбой в направлении центральных осей этих отверстий возвратно-поступательно во время четырехтактного дизельного цикла в направлении центральных осей силовых цилиндров и под углом к ним, перемещают штоки, которые делятся шарнирами на неподвижные верхние части, механически соединенные с поршнями и подвижные в угловых направлениях нижние части, которые соединены шарнирами с толкателями, как путем возвратно-поступательного перемещения толкателей относительно отверстий, расположенных под углом к оси силовых цилиндров в наклонных секторах качающейся шайбы, соединенными жестко с качающейся шайбой на шаровой опоре, взаимодействующей с шаровым шарниром, так и за счет перемещения толкателей вдоль центральных осей силовых цилиндров с колебаниями относительно цилиндрических шарниров, расположенных в штоках, и цилиндрическими шарнирами, соединяющими штоки и толкатели, осуществляют колебание толкателей и поршней со штоками вокруг своих осей, впуск свежего воздуха и выпуск отработанных газов осуществляют через индивидуальные клапаны с электромагнитным управлением, при пуске раскручивают с помощью стартер-генератора маховик в виде кривошипа при отсутствии компрессии в силовых цилиндрах до заданной частоты вращения, запасают необходимое для запуска двигателя количество кинетической энергии, включают в работу клапаны впуска воздуха и выпуска отработанных газов и форсунки для впрыска топлива по заданному четырехтактному циклу дизельного двигателя в требуемой последовательности, производят запуск двигателя, переводят стартер-генератор на работу в генераторном режиме, запуск аксиально-поршневого двигателя реализуют в зависимости от его числа силовых цилиндров, как минимум, в две ступени, на первой ступени запускают, как минимум, один силовой цилиндр при отсутствии компрессии во всех остальных, а на второй ступени и последующих ступенях все остальные в порядке через один для четырехтактных дизельных аксиально-поршневых двигателей, при торможениях, спусках, остановках на перекрестках, открывают одновременно все электроклапаны для впуска воздуха и выпуска отработанных газов с помощью электронного блока управления в газораспределительных механизмах каждого из силовых цилиндров с индивидуальными электромагнитными клапанами во всех силовых цилиндрах, которые отключаются от работы в требуемые периоды времени и закрывают форсунки для дополнительного впрыска топлива по заданному закону в отключаемые от работы силовые цилиндры, уменьшают подачу топлива в оставшиеся силовые цилиндры, уменьшают давление наддува пропорциональна числу отключаемых цилиндров, при подъемах или обгонах открывают раньше достижения поршнями нижней мертвой точки выпускные электроклапаны каждого силового цилиндра и его газораспределительного механизма, подают на турбину турбокомпрессора газы с более высокой энергией, увеличивают частоту вращения турбины и турбокомпрессора и увеличивают давление наддува, одновременно увеличивают подачу топлива форсункой и увеличивают момент двигателя, осуществляют реверс вращения выходного вала за счет того, что изменяют направление вращения стартер-генератора и одновременно вместе с ним кривошипа, изменяют чередование работы силовых цилиндров на противоположное в отличие от прямого вращения, которое нужно при реверсе, подают топливо в форсунки и открывают и впускные клапаны для воздуха под давлением от турбокомпрессора и закрывают выпускные клапаны при выпуске горячих газов по программам, реализуемым электронным блоком управления в соответствии с чередованием силовых цилиндров при реверсе, во избежание чрезмерного и неравномерного износа отдельных силовых цилиндров, работающих в одиночном режиме при спусках, торможениях, движении с малой скоростью и городе, на остановках на перекрестках, их автоматически чередуют во время работы по программе с помощью электронного блока управления.

Поставленная цель в устройстве достигается тем, что аксиально-поршневой двигатель с кривошипом, содержащий цилиндры, головки цилиндров, поршни, шатуны, наклонный диск с плоской несущей поверхностью, выходной вал, толкатели, взаимодействующие с наклонным диском, отличающийся тем снабжен аккумулятором, стартер-генератором, кольцевым гидравлическим аккумулятором высокого давления топлива с датчиком и задатчиком давления, топливным насосом высокого давления, форсунками для подачи топлива под высоким давлением с электромагнитным управлением или пьезоприводом, индивидуальными газораспределительным механизмами с клапанами для выпуска отработанных газов и для впуска воздуха с электромагнитным управлением по числу силовых цилиндров, электронным блоком управления, качающейся шайбой с секторами по числу силовых цилиндров, толкателями цилиндрической формы, сектора по числу силовых цилиндров с толкателями цилиндрической формы, соединены жестко с качающейся шайбой на шаровой опоре под углом к качающейся шайбе, взаимодействующей с шаровым шарниром, жестко соединенным с блоком силовых цилиндров, толкатели расположены в секторах с цилиндрическими отверстиями вдоль их центральных осей под углом к оси силовых цилиндров с возможностью возвратно-поступательного перемещения и колебательного движения вокруг своих осей в своих секторах во время четырехтактного дизельного цикла в направлении осей цилиндров и под углом к ним, штоки делятся цилиндрическими шарнирами на неподвижные верхние части, механически соединенные с поршнями и подвижные в угловом направлении нижние части, которые соединены цилиндрическими шарнирами с толкателями, штоки вместе с поршнями являются подвижными относительно своих центральных осей при колебаниях поршней со штоками, кольцевой гидравлический аккумулятор высокого давления соединен гидравлически на входе с топливным насосом высокого давления, соединен на выходе с клапаном регулирования высокого давления, соединен механически с блоком силовых цилиндров и гидравлически с форсунками с электромагнитным или пьезоэлектрическим управлением по числу силовых цилиндров, которые установлены на головках силовых цилиндров, индивидуальные газораспределительные механизмы с клапанами для выпуска отработанных газов на газовую турбину для привода турбокомпрессора и для впуска воздуха под давлением от турбины турбокомпрессора с электромагнитным управлением установлены на головках силовых цилиндров, электронный блок управления соединен электрически с форсунками системы подачи топлива с электромагнитным управлением и с электромагнитным приводом клапанов индивидуальных газораспределительных механизмов, стартер генератором, аккумулятором,

стенки поршня и стенки цилиндра или только стенки поршня покрыты слоем анодированного пористого алюминия, армированного кремнием.

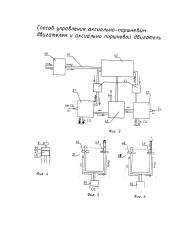

Устройство, реализующее способ, представлено на фиг. 1-6. Предлагаемый АПД отличается от предшествующих АПД и представляет новый класс двигателей, отличающийся более широкими возможностями.

Устройство, реализующее способ, представлено на фиг. 1-фиг. 6 Предлагаемый АПД отличается от предшествующих АПД и представляет новый класс двигателей, отличающийся более широкими возможностями.

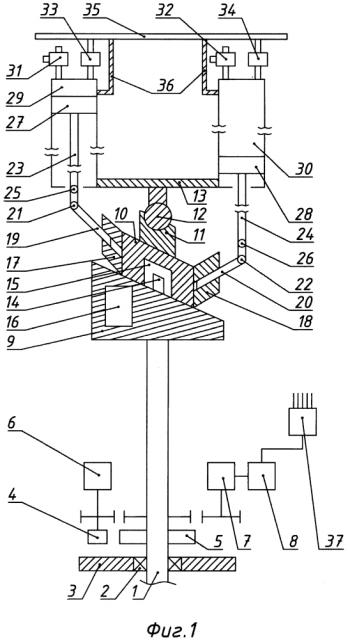

На фиг. 1 показано продольное сечение дизельного АПД без регулирования с одним кривошипом и одним блоком СЦ с разворотом сечения одного из цилиндров при 3, 5, 7 цилиндровой схеме до продольного сечения другого СЦ;

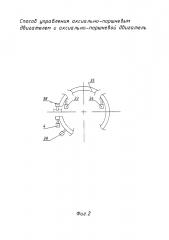

на фиг. 2. показан кольцевой гидравлический аккумулятор для подачи топлива в СЦ, расположенный над блоком СЦ;

на фиг. 3 показана блок-схема наддува и впуска воздуха в СЦ и выпуска отходящих газов;

на фиг. 4 показан СЦ, выполненный с поршнями с применением сплава пористого анодированного алюминия армированного кремнием (SIRPA);

на фиг. 5 показан схематично газораспределительный механизм (ГРМ) с электроклапанами (ЭК), соединенный с одним СЦ;

на фиг. 6 показан схематично газораспределительный механизм (ГРМ) с ЭК, соединенный с другим СЦ (всего по числу СЦ).

Дизельный АПД по фиг. 1 содержит: АПД по фиг. 1 содержит: вал 1 АПД на аксиально-упорных подшипниках 2 в крышке 3; топливный насос высокого давления 4 (ТНВД 4), балансирное устройство 5 для компенсации неуравновешенных нагрузок при работе АПД; подкачивающий топливный насос 6 (ТПН 6), соединенный гидравлически с ТНВД 4 (гидравлическая связь не показана); стартер-генератор 7 (СГ 7), соединенный с валом 1 кинематически, а с аккумулятором 8 электрически; кривошип 9, жестко соединенный с валом 1, наклонная плоская поверхность которого взаимодействует с плоской поверхностью качающейся шайбы (КШ) при вращении кривошипа 9; содержит КШ 10 с шаровой поверхностью 11 механически соединенной с ней, взаимодействующей с шаровой опорой 12; шаровая опора 12 установлена неподвижно на цилиндрической вставке 13 между СЦ, жестко соединяющей все неподвижные СЦ между собой и фиксирующей шаровую опору 12; цилиндрический выступ 14 для центрирования КШ 10 и полость 15 на КШ 10; кривошип 9 имеет вырез 16 заданной формы для балансировки; сектора 17, 18 (всего по числу СЦ - сектор 18 развернут до продольного сечения первого СЦ) жестко соединенные с КШ 10 под углом, большем угла кривошипа 9, в которых выполнены цилиндрические отверстия; по цилиндрическим отверстиям 9 (позиции отверстий не показаны) вдоль их центральных осей перемещаются в секторах 17, 18 цилиндрические толкатели 19, 20; шарниры 21, 22, которые соединяют толкатели 19, 20 со штоками 23, 24; шарниры 25, 26, соединяющие неподвижные части штоков 23, 24, жестко соединенные с поршнями 27, 28 с подвижными частями, которые через шарниры 21, 22 соединены с толкателями 19, 20; поршни 27, 28 в верхней части покрыты пористой кварцевой пленкой, выступающей в роли теплоизолирующего слоя для СЦ 29, 30, стенки которых также покрыты анодированным алюминием, армированным кремнием для прочности (SIRPA-высоко теплоизолирующий и теплоотводящий материал, который быстро нагревается, но также быстро охлаждается, а в силу малой его теплоемкости меньше теряется тепла с охлаждающей жидкостью и повышается эффективность преобразования тепловой энергии газов в механическую; СЦ 30 развернут до продольной плоскости, в которой находится СЦ 29 для иллюстрации работы АПД при 3, 5, 7 цилиндровой схеме силового блока, которая применяется для АПД, работающих по четырехтактному циклу); СЦ в виде СЦ 29, 30 (ГРМ в общем случае соединены со всеми СЦ силового блока) соединены с блоками газораспределительных механизмов 31, 32 (ГРМ 31, 32) с электромагнитным управлением клапанами выпуска газов и впуска воздуха; (содержит по числу СЦ) форсунки 33, 34 для впрыска топлива типа CR с электромагнитным управлением (соленоиды или пьезопривод, работающих в системе подачи топлива типа Коммон Рэйл), которые соединены гидравлически с кольцевым гидравлическим аккумулятором высокого давления 35 (КГАВД 35), соединенный с ТНВД 4 с подкачивающим насосом ТПН 6; КГАВД 35 в свою очередь соединен механическим креплением с СЦ 29 и 30 всеми другими СЦ при 3, 5, 7 цилиндровой схеме силового блока; свечу зажигания 36 (вся система зажигания не показана) для каждого СЦ 29,30; электронный блок управления 37 (ЭБУ 37) для управления, по специальным программам всеми режимами работы двигателя;

дизельный АПД по фиг. 2 содержит: КГАВД 35, который соединен на выходе с клапаном регулирования высокого давления 38 (КРВД 38), а на входе с топливным насосом высокого давления 4 (ТНВД 4) и подкачивающим насосом 6, соединен с форсунками 33, 34 с электромагнитным управлением и датчиком давления 39;

дизельный АПД по фиг. 3 содержит воздухозаборник 40, соединенный на выходе трубопроводом 41 со входом турбины воздушного турбокомпрессора (ТК); воздушный турбокомпрессор 42 (ТК 42),соединен с газовой турбиной 43 механически валом, на которую подаются от СЦ 29, 30 через ГРМ 31, 32 все отходящие газы для ее привода с высокой температурой и высокой кинетической энергией, которые приводят газовую турбину 43 и турбокомпрессор 42 во вращение с высокой частотой; интеркулер 44 для охлаждения воздуха, подаваемого в СЦ 29,30 соединен с выходом ТК 42 трубопроводом и через трубопроводы и впускные клапаны ГРМ 31, 32 СЦ (всего число ГРМ равно числу цилиндров) со всеми СЦ 29, 30;

дизельный АПД по фиг. 4 содержит СЦ 29 с поршнем 27 (так выполнены все поршни или цилиндры вместе с поршнями) который покрыт слоем 45 пористого анодированного алюминия армированного кремнием, который позволяет в процессе горения сократить потери тепла за счет низкой теплоемкости, высокой степени теплоизоляции и теплопроводности, позволяющим быстро нагреть тело и быстро его охладить (реализовать, так называемые, термокачели) и сохранить тепловую энергию благодаря низкой теплоемкости во время преобразования его в механическую работу; СЦ 29 соединен с ГРМ 31 и каждый СЦ со своим ГРМ;

дизельный АПД по фиг. 5 содержит ГРМ 31 (ГРМ показан схематично в виде двух электромагнитных клапанов (ЭК), которые представляют собой электромагнитные соленоиды для перемещения впускных и выпускных клапанов) с ЭК 46 для выпуска газов и 47 для впуска свежего заряда после наддува или непосредственно из атмосферы в СЦ 29, трубопровод с ЭК 47 для впуска свежего заряда;

дизельный АПД по фиг. 6 содержит ГРМ 32 (ГРМ показан схематично в виде двух ЭК, которые представляют собой электромагнитные соленоиды для перемещения впускных и выпускных клапанов) с ЭК 48 для выпуска газов и 49 для впуска свежего заряда после наддува или непосредственно из атмосферы в СЦ 30, трубопровод с ЭК 49 для впуска свежего заряда.

Работа устройства, реализующего способ.

Рабочий цикл дизельного двигателя осуществляется при повороте кривошипа 9 на валу на 720 градусов и при этом реализуется та же совокупность тактов и в той же последовательности, что в ДВС с КШМ.

Для обеспечения равномерности чередования вспышек в четырехтактном АПД нужно иметь нечетное количество цилиндров.

При этом порядок работы через один по ходу вращения вала. Для трехцилиндрового 1-3-2-1; пятицилиндрового АПД 1-3-5-2-4, для семи цилиндрового 1-3-5-7-2-4-6 и т.д.

Рассмотрим работу по циклу Дизеля

Впуск. Первый такт впуска свежего воздуха, который осуществляется через ЭК 47 и 49 ГРМ 31, 32 с индивидуальным электроприводом для клапанов впуска воздуха и управляется от электронного блока управления ЭБУ 37 и реализуется с наддувом или без наддува.

Специально устройство для наддува показано на фиг. 3. Оно выполнено в виде газовой турбины 43, вращающейся от энергии отходящих газов, которая приводит в движение турбину 42 (ТК 42) для нагнетания воздуха.

Отличием здесь является то, что отходящие газы с одной стороны и воздух под давлением проходят через ЭК, соответственно через выпускные ЭК 46, 48 для газов, впускные ЭК 47, 49 для воздуха, который подводится к СЦ.

Турбонаддув, который реализуется только совместно с электромагнитным управлением ЭК впуска и ЭК выпуска, снижает механические потери, поскольку при впуске способствует перемещению поршней к НМТ. Кроме того, воздух, который поступает в воздухозаборник 40 в ТК 42 и из него в соответствующие СЦ проходит через интеркулер 44.

В турбокомпрессоре 42 воздух нагревается при его сжатии. Интеркулер 44 охлаждает воздух, поступаемый в СЦ 29 и 30 уже из ТК 42.

При этом повышается его плотность и масса, что необходимо для эффективного сжигания топлива и его количество определяет мощность двигателя.

При турбонаддуве повышается механический кпд, поскольку компенсируются частично за счет давления воздуха на поршень усилия по перемещению поршней СЦ от ВМТ до НМТ.

ГРМ 31, 32 с индивидуальным электроприводом для клапанов впуска воздуха ЭК 47,49 через трубопроводы 50 и выпуска отработанных газов ЭК 46, 48 позволяет управлять фазами газообмена и дополнительно снижать механические потери, а также регулировать давление наддува.

Сжатие. Второй такт сжатия воздуха до степеней сжатия 18……20 и более в режиме дизельного двигателя при закрытых клапанах ЭК 46, 47 и ЭК 48, 49 для ГРМ 31, 32 (соответственно для ЭК всех ГРМ по числу СЦ во время реализации в них такта сжатия)

Для этого закрываются выпускные и впускные клапаны (соответственно: ЭК 46 и 48; ЭК 47 и 49) для ГРМ 31 и 32 с помощью индивидуального электропривода. Воздух сжимается в СЦ 29, 30 и нагревается по мере приближения поршней 27, 28 к ВМТ.

Наддув увеличивает количество (массу) воздуха для сгорания. Можно с помощью ЭК регулировать температуру газов, которые подаются на газовую турбину 43. Эта турбина приводит во вращение, турбокомпрессор 42, нагнетающий воздух под давлением через интеркулер 44 во все силовые цилиндры АПД. Величину давления наддува регулируют временем открытия ЭК 46, 48.

С отходящими газами уносится порядка 15% тепла, создаваемого при сгорании газов. Они идут на привод газовой турбины 43 компрессора 42.

Рабочий ход. Происходит воспламенение от сжатия в конце сжатия при приближении к ВМТ. Топливо подается в каждый СЦ по требуемой программе. Реализуется предварительный впрыск (один или два), а при движении поршня к НМТ основной впрыск по заданной программе. На рабочем ходу и третьем такте цикла Дизеля поршни 27, 28 достигают НМТ в конце рабочего хода.

В это время происходит преобразование поступательного движения поршней 27 или 28 (любого из поршней силового блока с нечетным числом СЦ) во вращательное движение выходного вала 1.

Поступательное движение поршней 27, 28 передается через штоки 23 или 24, соединенные с поршнями жестко устройствами 25, 26, через шарниры 25, 26, расположенные на штоках 23, 24 и разделяющих штоки на верхние неподвижные части и нижние, подвижные в угловом направлении части.

Нижние части соединены шарнирами 21, 22 с толкателями 19, 20. Поступательное движение поршней 27, 28 передается КШ 10 через толкатели 19, 20 (всего по числу поршней и СЦ), которые перемещаются в каналах сегментов 17, 19 (число сегментов равно числу СЦ), жестко соединенных с КПП 10, соединенной с шаровой поверхностью 11, с которой взаимодействует шаровая опора 12 механически жестко соединенная с блоком СЦ кольцевой вставкой 13. Поршни 27 28 вместе со штоками 23, 24 и толкателями 19, 20 совершают небольшие по углу колебательные движения вокруг своих осей при движении поршней от ВМТ к НМТ и обратно.

Колебательное движение КШ 10 преобразуется во вращательное движение кривошипа 9.

Толкатели 19, 20 порождают касательные усилия, которые уравновешиваются силами, направленными в противоположном направлении и создающими момент на кривошипе 9. Этот кривошип 9 как бы непрерывно «соскальзывает» с КШ 10. В результате вал 1 АПД приходит во вращение

Давление при сжигании топлива в ВМТ выше давления компрессии в конце такта сжатия и зависит от количества топлива, подаваемого в камеру сгорания в количестве разогретого на такте сжатия воздуха, от количества воздуха в камере сгорания, а также от угла опережения впрыска при подаче топлива.

Если эти параметры постоянны, то и величина начального давления при сжигании постоянна и равна 70…80 МПа и более в зависимости от мощности АПД.

Затем давление начинает падать по мере движения поршня от ВМТ к НМТ и средняя величина давления газов при сгорании в СЦ на рабочем ходу на порядок меньше.

Поршни и камеры сгорания или только поршни СЦ 29, 30 (фиг. 4) покрыты кварцевой пленкой. Это позволяет реализовать так называемые термокачели, когда температура стенок камеры сгорания СЦ изменяются во время цикла и их температура следует за температурой газов.

Это позволяет сохранить тепловую энергию газов для преобразования ее в механическую у ВМТ, так как анодированный пористый алюминий, армированный кремнием (кварцевая пленка) обладает малой теплопроводностью и малой теплоемкостью и вследствие этого быстро нагревается и быстро охлаждается и отводит меньше тепла через систему охлаждения при движении поршней от ВМТ к НМТ.

И второе. При всасывании, поступаемый в СЦ, воздух не нагревается.

Это позволяет в СЦ подать максимальное количество воздуха для сжигания топлива. Тепло, образованное при сжигании топлива в большем количестве преобразуется в механическую работу за счет теплоизоляции поршня и стенок камеры сгорания с помощью анодированного пористого алюминия, армированного кремнием (СИРПА).

В данном случае технология (СИРПА) при которой реализуются, так называемые термокачели в камере сгорания и СЦ применяется специально для того, чтобы лучше использовать тепловую энергию газов при сгорании.

Величина давления в СЦ сильно отличается в зависимости от режима работы.

На холостом ходу она меньше и значительно, чем при номинальных режимах.

Основные механические потери возникают при трении поршневых колец о цилиндр. Мощность, выделяемая при трении поршневых колец в 10 раз больше мощности, выделяемой при трении поршня и цилиндра, и определяется боковой силой. Чем больше боковая сила, тем больше механические потери.

В предлагаемом изобретении толкатели 19, 20 (в общем случае по числу цилиндров при 3, 5, 7 и более цилиндровой схеме силового блока) перемещаются по кольцевым отверстиям секторов 17,18 (в общем случае по числу цилиндров при 3, 5, 7 цилиндровой схеме силового блока).

Штоки 23, 24 (в общем случае по числу цилиндров при 3, 5, 7 цилиндровой схеме силового блока) не отклоняются относительно оси СЦ в их верхней части. Боковая сила создается при перемещении нижней части штоков, расположенных ниже шарниров 25, 26 и между шарнирами 25, 26 и 21, 22 соответственно. Боковая сила возникает при воздействии силы, перпендикулярной штоку, на шток поршня за счет отклонения нижних частей штоков 23, 24 относительно шарниров 25, 26. При наддуве воздух подается под высоким давлением от турбины 42 для турбонаддува воздуха. В СЦ и на такте впуска способствует перемещению поршней в НМТ.

При этом боковая сила, действующая на СЦ 29, 30 (аналогично на любой другой СЦ силового блока на тактах сжатия воздуха и выпуска газов) со стороны поршней 27, 28 минимальна в силу малого отклонения нижних частей штоков 23, 24 и механические потери на этих тактах минимальны.

На тактах рабочего хода и расширения газов после сжигания топлива в СЦ 29, 30 (например, в СЦ 29) и впуска воздуха в СЦ 29, 30 поршни 27, 28 перемещаются из ВМТ в НМТ.

Толкатели 19, 20 перемещается в отверстиях секторов 17 вниз от осей СЦ 29, 30 (любого другого СЦ, в котором реализуется рабочий ход) и обеспечивает перемещение штоков в 23, 24 параллельно осям СЦ 29, 30.

В результате перемещения толкателей 19, 20 в нужном направлении по каналам в секторах 17, 18 неподвижные части штоков 23 и 24 до шарниров 25, 26 перемещаются параллельно оси СЦ 29, 30 и, следовательно, при работе АПД уменьшается действие боковой силы, в силу что нижние части штоков 23, 24 между шарнирами 25, 26 и 21, 22 отклоняются на малый угол.

Известно для ДВС с кривошипно-шатунным механизмом, что работа боковой силы на такте расширения в 3,5 раза, а на такте сжатия в 1,3 раза больше таковых на тактах впуск и выпуск.

Поэтому механические потери в результате своевременного перемещения толкателей 19, 20 к оси СЦ или от нее, следовательно, уменьшается расход топлива.

Своевременное перемещение толкателей 19, 20 вдоль отверстий в секторах 17, 18 позволяет снижать и тоже своевременно пики ускорения поршней 27, 28 в СЦ 29, 30, следовательно, уменьшать возможные динамические нагрузки и шумность АПД.

Кроме того, АПД отличает высокая уравновешенность, поскольку поршни 27, 28 и штоки 23, 24 движутся прямолинейно, а боковые силы, которые действуют на поршни, минимальны.

Такие перемещения толкателя 19 или 20 позволяет реализовать возвратно-поступательное движение (ВПД) поршней 27 или 28 по синусоидальному закону и или по уплощенной синусоиде, увеличить с помощью специальных устройств время пребывания поршней у ВМТ, где энергия вырабатывается.

Выпуск. После этого с помощью индивидуального электропривода открывается выпускной ЭК 46 или 48 в ГРМ 31, 32 и начинается четвертый такт выпуск отработанных газов с высокой температурой и высокой кинетической энергией или в атмосферу или на привод турбины турбонаддува 43 (фиг. 3