Охлаждаемая стенка

Иллюстрации

Показать всеОхлаждаемая боковая стенка пера, горелки или камеры сгорания для отделения тракта потока горячего газа газовой турбины от охлаждающего потока, протекающего в основном направлении, которое параллельно поверхности боковой стенки, содержит по меньшей мере одно турбулизирующее ребро, продолжающееся от боковой стенки в охлаждающий поток. Турбулизирующее ребро содержит галтель у основания турбулизирующего ребра. Галтель по меньшей мере с одной стороны турбулизирующего ребра продолжается в боковую стенку с образованием выемки в боковой стенке, которая приводит к локальному уменьшению толщины боковой стенки, расположенной смежно турбулизирующему ребру. Изобретение направлено на повышение эффективности охлаждения. 14 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к охлаждаемой стенке с турбулизаторами для улучшенной теплопередачи.

УРОВЕНЬ ТЕХНИКИ

В обычной газовой турбине компрессор сжимает воздух, который подают в камеру сгорания, смешивают с топливом и воспламеняют для генерирования газов сгорания, которые протекают к турбине, расположенной далее по потоку от нее. Турбина выделяет энергию из горячих газов сгорания для привода компрессора и генератора.

Обычные турбины включают в себя один или больше каскадов неподвижных лопаток и вращающихся лопаток, которые обычно выделяют энергию из газов сгорания в результате реакции. Камера сгорания, лопатки и направляющие лопатки обычно охлаждают воздухом, используя часть воздуха, подаваемую под давлением компрессором, для обеспечения приемлемого срока службы двигателя на газовой турбине. Однако любая часть сжатого воздуха, которая используется для охлаждения горячих деталей в тракте протекания газа (камера сгорания, лопатки, направляющие лопатки и т.д.), недоступна для сгорания, что снижает общую эффективность и мощность двигателя. В соответствии с этим желательно использовать как можно меньшее количество сжатого воздуха для охлаждения деталей в тракте протекания горячего газа, в частности рабочих лопаток и направляющих лопаток, в соответствии с обеспечением относительно длительного срока полезного использования деталей обдуваемых горячих газом, что обычно осуществляется благодаря элементам улучшения теплопередачи, таким как удлиненные турбулизирующие ребра на стороне охлаждения деталей в тракте протекания горячего газа.

Детали в тракте протекания горячего газа газотурбинного двигателя, такие как, например, участок аэродинамической поверхности, поверх которого протекают газы сгорания, обычно содержат охлаждаемые боковые стенки с внутренним каналом для подачи охлаждающего воздуха. Термин «деталь» в тракте протекания горячего газа, используемый здесь, должен означать любой элемент, помещенный в тракте потока газа в газотурбинном двигателе, по которому протекают горячие газы сгорания, такой как стенки горелки, стенки камеры сгорания или обкладка, а также лопатки ротора или лопатки статора. Лопатки ротора или лопатки статора просто называются лопатками в последующем описании.

Турбулизирующие ребра, обычно используемые в охлаждаемых аэродинамических профилях, обычно формируют как часть отливки лопатки и они выступают внутрь во внутренние каналы охлаждения лопатки, через которые поступает охлаждающий воздух. Ребра улучшают коэффициент конвекционной передачи тепла вдоль внутренней поверхности лопатки в результате разъединения или разрыва граничного слоя охлаждающего воздуха, который заставляют отделяться от внутренней поверхности и затем повторно соединяться с нею после ребра. Улучшение коэффициента теплопередачи обычно определено как коэффициент конвекционной передачи тепла, на которую влияют ребра, разделенный на коэффициент конвекционной передачи тепла через гладкую поверхность без турбулизирующих ребер, и имеет значения вплоть до в несколько раз от последнего. Обычно также ребра в других частях в тракте протекания горячего газа сформированы интегрально как часть детали, например, во время отливки.

Улучшение обычно связано с высотой или выступом ребер во внутренний канал, расстоянием между противоположными стенками внутреннего канала и расстоянием или промежутком в продольном направлении между ребрами. Примеры турбулизирующих ребер могут включать в себя ребра, расположенные перпендикулярно направлению охлаждающего потока, ребра, наклоненные относительно направления потока воздуха охлаждения, и ребра, расположенные на противоположных стенках внутреннего канала, которые расположены продольно либо в одну линию или со смещением относительно друг друга.

Турбулизирующие ребра обеспечивают локализованное улучшение, значение которого быстро уменьшается после каждого отдельного ребра. Для получения, в общем, однородного улучшения охлаждения вдоль поверхности охлаждаемой стенки ребра обычно расположены в виде однородной конфигурации, которая является однородной по высоте или степени продолжения во внутренний канал и однородной в отношении продольного промежутка.

Различные обычные турбулизирующие ребра позволяют достичь разные степени улучшения наряду с потерей давления, связанной с этим. Поскольку ребра выступают во внутренний канал и частично перекрывают свободный поток охлаждающего воздуха через него, они создают сопротивление для потока охлаждающего воздуха, в результате чего происходит потеря давления. Хотя более высокие ребра обычно повышают степень улучшения, также увеличивается падение давления, связанное с ними. В соответствии с этим эффективность турбулизирующих ребер можно оценивать их способностью обеспечения эффективного улучшения без нежелательной потери давления, связанной с ними.

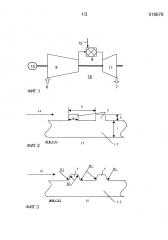

Разрез охлаждаемой стенки 1, 2 с идеальным обычным турбулизирующим ребром для улучшения охлаждения, показан на фиг. 2. Охлаждающая стенка 1, 2 имеет толщину t стенки. Она имеет гладкую поверхность на горячей стороне 15 и турбулизирующие ребра 5, имеющие высоту h и ширину w, продолжающиеся в поток 14 охлаждения. Идеальные турбулизирующие ребра имеют острые углы на их концах и поддерживают хорошее улучшение теплопередачи. Они размещены на расстоянии друг от друга с шагом p.

Даже в таком случае идеальное турбулизирующее ребро на фиг. 2 приводит к хорошему улучшению теплопередачи, но его форма обычно не может быть реализована по практическим причинам. Изготовление острых углов обычно требует механической обработки. Однако большинство деталей, находящихся в контакте с горячим газом в газовой турбине, выполняют путем отливки и поэтому требуется обеспечить минимальные радиусы. Кроме того, части, находящиеся в контакте с горячим газом, обычно выполнены с покрытием. Материал покрытия проявляет тенденцию сглаживания острых углов и увеличения радиуса любой изогнутой поверхности. В действительности, охлаждаемая стенка 1, 2 с турбулизирующими ребрами 5 отклоняется от идеальной формы, показанной на фиг. 2, и ее турбулизирующие ребра 5 имеют закругленные углы. На фиг. 3 показан разрез охлаждаемой стенки 1, 2 с реальными обычными турбулизирующими ребрами 5 для улучшения охлаждения. У основания турбулизирующих ребер 5 сформированы галтели с радиусом R1, и концы закруглены с радиусом R2.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения состоит в том, чтобы предложить охлаждаемую стенку для газовой турбины, отделяющую путь потока горячих газов от охлаждающего потока, которая, по меньшей мере частично, компенсирует потери эффективности охлаждения турбулизирующих ребер из-за округленного контура конца и галтели у основания турбулизирующих ребер. Кроме того, такая охлаждаемая стенка, формирующая боковую стенку пера, теплового экрана, горелки или камеры сгорания, представляет собой цели изобретения. Дополнительные конфигурации изобретения следуют из зависимых пунктов формулы изобретения.

Такая охлаждаемая стенка для разделения потока горячих газов в газовой турбине от канала охлаждающего потока содержит по меньшей мере одно турбулизирующее ребро, продолжающееся от стенки в канал охлаждения. Турбулизирующее ребро, кроме того, имеет галтель у основания турбулизирующего ребра с радиусом галтели и обычно закругленные углы на конце с определенным радиусом конца. В соответствии с первым вариантом осуществления галтель по меньшей мере с одной стороны турбулизирующего ребра продолжается в охлаждающую стенку. Галтель обычно имеет определенный радиус и формирует выемку на охлаждающей стенке. Галтель или выступ приводит к локальному уменьшению толщины стенки, расположенной рядом с ребром. Галтель формирует гладкий переход со стороны ребра до охлаждающей стенки, где сторона ребра обычно расположена вертикально относительно охлаждающей стенке. Галтель может иметь форму дуги. Центральный угол этой дуги больше чем 90°. Обычно дуга представляет собой дугу окружности. Один конец дуги расположен по касательной к стороне ребра. Другой конец дуги расположен под углом, который направлен в сторону от горячей стороны боковой стенки.

Предложенное уменьшение толщины локальной стенки благодаря галтели, формирующей плавную дугу рядом с ребром, позволяет поддерживать целостность лопатки и вместе с этим не приводит к заметному увеличению потери давления. Высота активатора табулятора может быть выбрана, используя оптимальный процесс производства (отливка, покрытие), при этом недостатки могут быть исключены. В соответствии с одним вариантом осуществления уменьшение толщины локальной стенки из-за галтели продолжается вплоть до 50% шага между двумя соседними ребрами. В соответствии с другим вариантом осуществления уменьшение толщины локальной стенки из-за галтели продолжается вплоть до 20% шага между двумя соседними ребрами.

Галтель продолжается в охлаждаемую стенку с глубиной проникновения для дальнейшего улучшения теплопередачи.

При работе охлаждающий поток протекает через канал охлаждающего потока. В соответствии с вариантом осуществления галтель на стороне ниже по потоку от турбулизирующего ребра относительно охлаждающего потока при работе продолжается в охлаждаемую стенку.

Обычно охлаждающий поток протекает в основном направлении, которое параллельно поверхности охлаждаемой стенки.

В соответствии с дополнительным вариантом осуществления переход между галтелью, который продолжается в охлаждаемую стенку, и началом последующего турбулизирующего ребра охлаждаемой стенки является линейным.

В альтернативном варианте осуществления переход между галтелью, которая продолжается в боковую стенку, и началом последующего турбулизирующего ребра изогнут с кривизной, которая меньше, чем кривизна галтели.

Кроме того, галтель, продолжающаяся в охлаждаемую стенку на стороне выше по потоку от турбулизирующего ребра, может быть предусмотрена для дополнительного улучшения теплопередачи. В соответствии с этим с обеих сторон турбулизирующего ребра может быть предусмотрена галтель, продолжающаяся в боковую стенку.

Галтель на стороне выше по потоку продолжается в охлаждаемую стенку на глубину проникновения.

Глубина проникновения с обеих сторон галтели может быть одинаковой в соответствии с одним вариантом осуществления.

Охлаждаемая стенка с галтелью, которая продолжается в боковую стенку, выше по потоку и вниз по потоку от турбулизирующего ребра, имеет область перехода между галтелями, которые продолжаются в боковую стенку, и соседним участком стенки, который имеет полную толщину стенки. В соответствии с одним вариантом осуществления такой переход выполнен линейным. В соответствии с альтернативным вариантом осуществления этот переход изогнут с кривизной, которая меньше, чем кривизна галтели.

Помимо улучшения турбулентности, индуцируемой турбулизирующим ребром, галтель, продолжающаяся в боковую стенку, также увеличивает эффективную поверхность теплопередачи. Таким образом, галтель увеличивает коэффициент теплопередачи и эффективную поверхность теплопередачи.

Для компенсации отрицательного влияния закругленного конца и галтели у основания турбулизирующего ребра галтель должна иметь минимальную глубину проникновения в охлаждаемую стенку. Однако глубина проникновения уменьшает механическую прочность стенки, ограничивая таким образом глубину проникновения. В соответствии с одним вариантом осуществления проникновение галтели в охлаждаемую стенку составляет от 0,5 до 1,5 радиуса галтели. В дополнительном варианте осуществления глубина проникновения меньше, чем радиус галтели.

В соответствии с еще одним вариантом осуществления глубина проникновения непосредственно связана с толщиной охлаждаемой стенки. Здесь глубина проникновения ограничена ¼ толщины (t) стенки. В конкретном варианте осуществления глубина проникновения ограничена диапазоном от 2% до 20% толщины охлаждаемой стенки.

Взаимодействие галтели, продолжающейся в охлаждаемую стенку с турбулизирующим ребром, зависит от ширины конца турбулизатора, его высоты и шага между последовательными турбулизирующими ребрами. Для того чтобы показать заметный положительный эффект, отношение ширины конца турбулизатора к шагу между соседними турбулизирующими ребрами не должно быть слишком большим. Кроме того, требуется минимальное расстояние между турбулизаторами. Предпочтительно, ширина конца турбулизатора составляет от 5% до 20% шага между двумя последовательными турбулизирующими ребрами.

В одном варианте осуществления охлаждаемая стенка выполнена как охлаждаемая стенка узла охлаждения, которая отделяет канал охлаждающего потока от тракта потока горячего газа. Галтели, продолжающиеся в канал охлаждающего потока, наилучшим образом улучшают эффект турбулизирующего ребра, если высота турбулизирующего ребра составляет от 5% до 20% высоты расположенного рядом канала охлаждающего потока.

В соответствии с одним вариантом осуществления турбулизирующие ребра выполнены за одно целое с охлаждаемой стенкой. Обычно боковую стенку и турбулизирующие ребра отливают как одну деталь.

Помимо самой охлаждаемой стенки конкретные варианты осуществления охлаждаемой стенки представляют собой цель данного изобретения.

В конкретном варианте осуществления охлаждаемая стенка с турбулизирующими ребрами выполнена как боковая стенка пера. Перо имеет первую боковую стенку и противоположную вторую боковую стенку, которые соединены на входной кромке и на выходной кромке и продолжаются продольно от хвостовика до венца. Перо дополнительно содержит внутренний канал охлаждающего потока, который продолжается продольно между указанными первой и второй боковыми стенками для направления охлаждающей среды для охлаждения пера. Само перо представляет собой часть лопатки турбины.

В альтернативном варианте осуществления охлаждаемая стенка выполнена как тепловой экран в тракте горячих газов газовой турбины или как боковая стенка горелки или камеры сгорания газовой турбины.

Кроме того, охлаждаемая стенка может содержать поверхностное покрытие на стороне канала охлаждающего потока. Обычно такое поверхностное покрытие выполнено, как противоокислительное покрытие.

Сторона тракта горячего газа охлаждаемой части обычно покрыта покрытием теплового барьера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение, его свойства, а также его преимущества будут более подробно описаны ниже со ссылкой на приложенные чертежи. На чертежах представлено последующее:

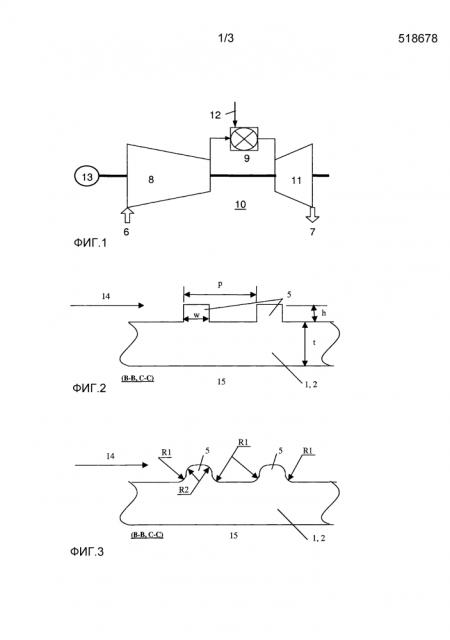

На фиг. 1 показан пример системы управления газовой турбиной, содержащей компрессор, камеру сгорания и турбину.

На фиг. 2 показан разрез охлаждаемой стенки с идеальным обычным турбулизирующим ребром для улучшения охлаждения.

На фиг. 3 показан разрез охлаждаемой стенки с реальным обычным турбулизирующим ребром для улучшения охлаждения.

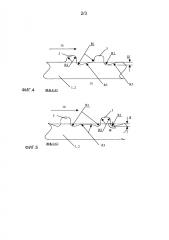

На фиг. 4 показан разрез примерного варианта осуществления турбулизирующего ребра с галтелью, продолжающейся в охлаждаемую стенку ниже по потоку от турбулизирующего ребра для улучшения охлаждения.

На фиг. 5 показан разрез примерного варианта осуществления турбулизирующего ребра с галтелью, продолжающейся в охлаждающую стенку ниже по потоку от турбулизирующего ребра, и галтелью, продолжающейся в охлаждаемую стенку для улучшения охлаждения выше по потоку от турбулизирующего ребра.

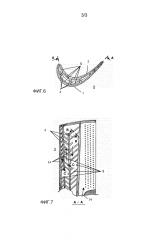

На фиг. 6 показан пример поперечного сечения пера с внутренними охлаждающими каналами и турбулизирующими ребрами на боковых стенках.

На фиг. 7 показана примерная компоновка турбулизирующих ребер на боковой стенке пера газовой турбины.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Одинаковые или функционально идентичные элементы обозначены одинаковыми ссылочными позициями ниже. Указанные значения и размеры представляют собой только примерные значения и не составляют ограничение такими размерами или вариантами осуществления.

На фиг. 1 показан пример газовой турбины 10. Компрессор 8 сжимает поступающий воздух 6. Сжатый воздух направляют в камеру 9 сгорания, смешивают с топливом 12 и воспламеняют для генерирования газов сгорания, которые протекают в турбину 11, расположенную ниже по потоку. Турбина выделяет энергию из горячих газов сгорания для привода в движение компрессора и генератора 13. Тепло выхлопных газов 7 обычно дополнительно используется в последующем HRSG (паровом генераторе для восстановления тепла), который генерирует пар для пароводяного цикла или для технологического тепла (не показано). Стенки части, включающие в себя канал потока горячих газов сгорания, такие как, например, стенки горелки, обкладки и тепловые экраны, а также лопатки, подверженные воздействию горячих газов в турбине 11, обычно охлаждаются средой охлаждения, такой как воздух или пар охлаждения. Для улучшения теплопередачи на стороне охлаждения можно применять турбулизирующие ребра.

На фиг. 4 показан разрез примерного варианта осуществления турбулизирующего ребра 5 с галтелью, которая продолжается в охлаждаемую стенку 1, 2 для улучшения охлаждения ниже по потоку от турбулизирующего ребра 5. Первоначальная форма охлаждаемой стенки 1, 2 перед применением галтели обозначена пунктирной линией. Галтель с радиусом R1 проникает в охлаждаемую стенку на глубину проникновения δ, в результате чего по меньшей мере частично компенсируется отрицательный эффект закругленных углов конца и галтели. Между основанием галтели, которое продолжается в охлаждаемую стенку 1, 2, до начала последующего турбулизирующего ребра 5, показан линейный переход в этом примере, то есть радиус кривизны R3 равен бесконечности. Также может быть предусмотрена кривизна с конечным радиусом или можно использовать комбинацию изогнутого и линейного участков на переходе.

На фиг. 5 показан разрез второго примерного варианта осуществления турбулизирующего ребра 5. В этом примере галтель продолжается в охлаждаемую стенку 1, 2 для улучшения охлаждения ниже по потоку от турбулизирующего ребра 5, и галтель продолжается в охлаждаемую стенку 1, 2 для улучшения охлаждения выше по потоку от турбулизирующего ребра 5. В показанном примере обе галтели с радиусом R1 проникают на глубину δ проникновения в охлаждаемую стенку 1, 2. Галтель имеет форму дуги с центральным углом Φ, который больше чем 90°. Первоначальная форма охлаждаемой стенки 1, 2 перед применением галтели обозначена пунктирной линией. От основания галтели, которое продолжается в охлаждаемую стенку 1, 2, в данном примере показан переход до первоначальной толщины стенки охлаждаемой стенки 1, 2. Переход состоит из линейного участка, после чего следует кривизна с конечным радиусом R3.

На фиг. 6 показан примерный вид поперечного сечения пера 3. Перо 3 имеет первую боковую стенку 1 и противоположную вторую боковую стенку 2, которые соединены вместе на входной кромке и выходной кромке и продолжаются продольно от хвостовика до венца. Перо 1 дополнительно содержит внутренние каналы 4 охлаждающего потока, которые продолжаются продольно между указанными первой и второй охлаждаемыми боковыми стенками 1, 2 для подачи охлаждающего потока 14, для охлаждения пера 3. Внутренние каналы 4 охлаждающего потока содержат турбулизирующие ребра 5 на первой охлаждаемой боковой стенке 1 и на второй охлаждаемой боковой стенке 2.

На фиг. 7 (продольный разрез А-А на фиг. 6) показана примерная компоновка турбулизирующих ребер 5 на охлаждаемой боковой стенке 2 пера 3 газовой турбины. Перо 5 включает в себя внутренние каналы, которые продолжаются продольно между первой охлаждаемой боковой стенкой 1 и второй охлаждаемой боковую стенкой 2 для направления охлаждающей среды в канал 4 охлаждающего потока, для охлаждения пера 3. Более конкретно, воздух охлаждения как охлаждающую среду обычно направляют из компрессора 8 в газовую турбину 10 (фиг. 1) через хвостовик лопатки и вверх в перо 3. Каналы 4 охлаждающего потока, представленные в примерном варианте осуществления, включают в себя канал входной кромки, который продолжается от хвостовика вверх через перо 3 до венца; извилистый канал, который продолжается от хвостовика вверх через перо 3 до венца, в котором охлаждающий поток поворачивается на 180° в возвратный канал и протекает продольно вниз. Кроме того, показанное перо содержит канал выходной кромки, который продолжается до венца. В этом примере турбулизирующие ребра 5 расположены в первых трех каналах охлаждения. Примеры других возможных поперечных сечений B-B и C-C турбулизирующих ребер 5 показаны на фиг. 2 и 3 для идеальных и реальных обычных турбулизирующих ребер, а также в качестве примерных вариантов осуществления на фиг. 4 и 5.

Таким образом, специалисту в данной области техники следует понимать, что настоящее изобретение может быть воплощено в других конкретных формах без выхода за пределы его сущности или существенных характеристик. Раскрытые в настоящее время варианты осуществления поэтому рассматриваются во всех отношениях как иллюстративные, а не как ограничительные. Объем изобретения обозначен скорее приложенной формулой изобретения, чем представленным выше описанием, и все изменения, которые попадают в пределы значения и диапазон его эквивалентности, предназначены для охвата ею.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1, 2 - Охлаждаемая стенка

3 - Перо

4 - Канал охлаждающего потока

5 - Турбулизирующее ребро

6 - Поступающий воздух

7 - Выходной газ

8 - Компрессор

9 - Камера сгорания

10 - Газовая турбина

11 - Турбина

12 - Топливо

13 - Генератор

14 - Охлаждающий поток

15 - Горячая сторона

h - Высота турбулизирующего ребра

H - Высота канала охлаждающего потока

P - Шаг

R1 - Радиус галтели

R2 - Радиус угла конца турбулизатора

R3 - Радиус изогнутого соединения

w - Ширина турбулизирующего ребра

δ - Глубина проникновения

1. Охлаждаемая боковая стенка (1, 2) пера, горелки или камеры сгорания для отделения тракта потока горячего газа газовой турбины от охлаждающего потока (14), протекающего в основном направлении, которое параллельно поверхности боковой стенки (1, 2), содержащей по меньшей мере одно турбулизирующее ребро (5), продолжающееся от боковой стенки (1, 2) в охлаждающий поток (14), причем турбулизирующее ребро (5) содержит галтель у основания турбулизирующего ребра (5),

отличающаяся тем, что галтель по меньшей мере с одной стороны турбулизирующего ребра (5) продолжается в боковую стенку (1, 2) с образованием выемки в боковой стенке (1, 2), которая приводит к локальному уменьшению толщины боковой стенки (1, 2), расположенной смежно турбулизирующему ребру (5).

2. Боковая стенка (1, 2) по п. 1, отличающаяся тем, что по меньшей мере галтель на нижней по потоку стороне турбулизирующего ребра (5) относительно охлаждающего потока (14) при работе продолжается в боковую стенку (1, 2).

3. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что переход между галтелью, которая продолжается в боковую стенку (1, 2), и началом последующего турбулизирующего ребра (5) выполнен линейным.

4. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что переход между галтелью, которая продолжается в боковую стенку (1, 2), и началом последующего турбулизирующего ребра (5) выполнен изогнутым с кривизной, которая меньше, чем кривизна галтели.

5. Боковая стенка (1, 2) по п. 1, отличающаяся тем, что на обеих сторонах турбулизирующего ребра (5) выполнена галтель, продолжающаяся в боковую стенку (1, 2).

6. Боковая стенка (1, 2) по п. 5, отличающаяся тем, что переход между галтелью, которая продолжается в боковую стенку (1, 2), и соседним участком стенки, имеющим полную толщину (t) стенки, выполнен линейным.

7. Боковая стенка (1, 2) по п. 5, отличающаяся тем, что переход между галтелью, которая продолжается в боковую стенку (1, 2), и соседним участком стенки, имеющим полную толщину (t) стенки, выполнен изогнутым с кривизной, которая меньше, чем кривизна галтели.

8. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что галтель имеет радиус (R1) и проникает в боковую стенку (1, 2) на глубину (δ) проникновения, которая составляет от 0,5 до 1,5 радиуса (R1) галтели.

9. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что глубина (δ) проникновения галтели, продолжающейся в боковую стенку (1, 2), меньше, чем радиус (R1) галтели.

10. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что глубина (δ) проникновения галтели, продолжающейся в боковую стенку (1, 2) меньше, чем 1/4 толщины (t) стенки.

11. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что турбулизирующее ребро (5) имеет ширину (w), причем по меньшей мере два турбулизирующих ребра (5) расположены с шагом (L) между двумя последовательными турбулизирующими ребрами (5), при этом ширина (w) турбулизирующего ребра составляет от 5% до 20% шага (L) между двумя последовательными турбулизирующими ребрами (5).

12. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что боковая стенка (1, 2) охлаждающего узла отделяет канал (4) охлаждающего потока от тракта потока горячего газа, при этом высота (h) турбулизирующего ребра составляет от 5% до 20% высоты (H) канала (4) охлаждающего потока.

13. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что турбулизирующие ребра (5) выполнены за одно целое с боковой стенкой (1, 2) и/или боковая стенка (1, 2) и турбулизирующие ребра (5) выполнены как одна литая деталь.

14. Боковая стенка (1, 2) по п. 1 или 2, отличающая тем, что боковая стенка (1, 2) пера (3) содержит первую боковую стенку (1) и противоположную вторую боковую стенку (2), соединенные вместе на входной кромке и выходной кромке и продолжающиеся продольно от хвостовика до венца, и внутренний канал (4) охлаждающего потока, продолжающийся продольно между указанными первой и второй боковыми стенками (1, 2) для направления охлаждающей среды для охлаждения пера (3).

15. Боковая стенка (1, 2) по п. 1 или 2, отличающаяся тем, что представляет собой тепловой экран в тракте горячего газа газовой турбины или боковую стенку горелки или камеры сгорания газовой турбины.