Способ получения депрессорной присадки к дизельному топливу и депрессорная присадка к дизельному топливу

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки и нефтехимии. Описан способ получения депрессорной присадки к дизельному топливу. Проводят реакцию радикальной сополимеризации малеинового ангидрида и широкой фракции 1-олефинов C4-C34 при соотношении исходных реагентов от 1:0,92 до 1:3,7. Реакцию инициируют дибензоилпероксидом при температуре 75-90°C в течение 8-23 ч. Затем отфильтровывают остатки инициатора и после упаривания растворителя выделяют целевой продукт. Технический результат - упрощение процесса за счет одностадийности синтеза депрессорной присадки, использования недорогих и нетоксичных исходных реагентов и растворителей, повышение выхода целевого продукта до 95 мас.% и снижение температуры застывания дизельного топлива. 2 н.п. ф-лы, 1 табл., 6 пр.

Реферат

Изобретение относится к области нефтепереработки и нефтехимии, в частности к способу получения депрессорной присадки к дизельному топливу сополимеризацией малеинового ангидрида и смеси 1-олефинов.

Известны присадки к дизельному топливу, содержащие сополимер высших эфиров С8-С24 акриловой или метакриловой кислоты с этиленненасыщенными мономерами (до 90 мас.%); сополимер этилена с α-олефинами молекулярной массы 1000-20000. RU 2119528 С1, опубл. 27.09.1998.

Недостатком данной присадки является то, что депрессорная присадка представляет сложную смесь полимеров, для получения которой используются дорогостоящие мономеры.

Известны депрессорные присадки к дизельным топливам на основе сополимеров этилена с пропиленом (5-35 мас.%) в сочетании с фракцией α-олефинов С20-С26 (65-95 мас.%). RU 2311444 С2, опубл. 27.11.2007.

К недостаткам присадки можно отнести недостаточно хорошую растворимость сополимеров, входящих в состав присадки, что вызывает необходимость дополнительного ультразвукового воздействия или введения поверхностно-активных веществ.

Известен способ получения депрессорной присадки к дизельному топливу, заключающийся в окислении остаточных продуктов нефтепереработки - тяжелой пиролизной смолы. Присадка представляет собой 62-70%-ный раствор в алкилароматических растворителях (толуол, ксилол). Депрессорную присадку получают окислением тяжелой пиролизной смолы воздухом (40 ч-1) при температуре 160-180°С в течение 3-4 ч в присутствии 0,01 мас.% солей металлов Со и Mn, взятых в соотношении 2:1 (мас. доли металла). RU 2548359, опубл. 20.04.2015.

Недостатком способа является необходимость удаления использующихся солей марганца и кобальта, а также непостоянный состав как исходной пиролизной смолы, так и получаемой депрессорный присадки, а также невысокий депрессорный эффект присадки.

Известен способ получения депрессорной присадки к дизельному топливу термоокислительным разложением измельченного синтетического каучука с молекулярной массой 300000-1000000, в присутствии растворителя - углеводорода C10-C18 при атмосферном давлении и температуре 170-200°C кислородом воздуха в присутствии аминсодержащего стабилизатора (типа этаноламина) и катализатора в виде соли металла с переменной валентностью (Mn, Fe, V, Со) с концентрацией до 0,1 мас.%. RU 2337944 C2, опубл. 20.03.2008.

К недостаткам способа можно отнести необходимость отделения воды - продукта термоокислительного разложения каучука, присутствия стабилизаторов, а также необходимость удаления использующихся солей металлов.

Известен способ получения полимерных депрессорных присадок сополимеризацией дициклопентадиена и эфиров акриловой кислоты с высшими спиртами в присутствии азобициклобутиронитрила при температуре 125°C в циклогексане в различных соотношениях ДЦПД : акрилаты от 1:10 до 1:2. CN 104710560 A, опубл. 17.06.2015.

Недостатком способа является использование дорогостоящих мономеров - сложных эфиров акриловой кислоты и высших спиртов и дициклопентадиена полимеризационной чистоты.

Известен способ получения депрессорных полимерных присадок к дизельным топливам, заключающийся в сополимеризации различных сложных эфиров акриловой и метакриловой кислоты и высших спиртов C10-C20 в различных соотношениях в присутствии инициатора радикальной полимеризации (2,2-бис(трет-бутилперокси)бутана в нафте, в качестве растворителя при температуре 140°C. US 20150344801 A1, опубл. 07.08.2014.

К недостаткам способа можно отнести использование дорогостоящих мономеров - сложных эфиров акриловой и метакриловой кислоты и высших спиртов.

Наиболее близким к заявляемому является способ получения депрессорных присадок к топливам и маслам, заключающийся в радикальной сополимеризации малеинового ангидрида и коммерческой смеси 1-олефинов C20-C24 и одного из олефинов C6-C10 в дихлорэтане с использованием различных инициаторов полимеризации при температуре 80°C в течение 24 ч, с последующей этерификацией полученного полимера 2-этилгексанолом. US 4240916 А, опубл. 23.12.1980.

К недостаткам способа можно отнести использование неэкологичного хлорсодержащего растворителя - дихлорэтана. Ограничение фракции 1-олефинов коммерчески доступной C20-C24 и отдельно взятым одним из олефинов C6-C10. Длительность синтеза и необходимость второй стадии - этерификации для достижения максимальной депрессии температуры застывания дизельного топлива после введения присадки.

Технической задачей заявленной группы изобретений является разработка простого способа получения депрессорной присадки из недорогих нетоксичных исходных продуктов и создание эффективной депрессорной присадки к дизельному топливу.

Технический результат от реализации заявленной группы изобретений заключается в упрощении способа за счет одностадийности синтеза депрессорной присадки, использовании недорогих и нетоксичных исходных реагентов и растворителей, повышении выхода целевого продукта до 95 мас.%, снижении температуры застывания дизельного топлива.

Технический результат достигается тем, что проводят реакцию радикальной сополимеризации малеинового ангидрида и широкой фракции 1-олефинов C4-C34, получаемой термокаталитической олигомеризацией этилена, содержащей фракции, масс.%: C4-C6 15, С8-C12 15, C14 15, C16 20, C18 15, С20-С22 10, С24-С28 7, С30-С34 3, инициируемую дибензоилпероксидом, устанавливая соотношение исходных реагентов от 1:0,92 до 1:3,7 при температуре 75-90°C в течение 8-23 ч, после которой отфильтровывают остатки инициатора, упаривают растворитель и выделяют целевой продукт. Полученный в результате осуществления способа целевой продукт представляет собой полимерную депрессорную присадку к дизельному топливу.

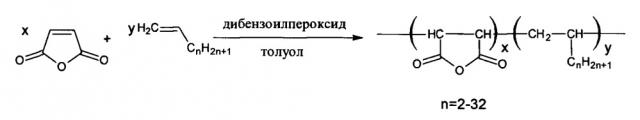

Способ осуществляют в соответствии с уравнением реакции радикальной сополимеризации:

Выход полученной полимерной депрессорной присадки составляет до 95 мас.%.

Изобретение иллюстрируется следующими примерами.

Пример 1

К раствору 1,95 г (20 ммоль) малеинового ангидрида, 3,6 г смеси 1-олефинов C4-C34 в 6 мл толуола при температуре 75°C добавляют 0,125 г (0,4 ммоль) инициатора радикальной полимеризации дибензоилпероксида и перемешивают в течение 23 ч при температуре 75°C. Реакционную смесь фильтруют от остатков инициатора, маточник упаривают, остаток - 5,3 г (выход 95 мас.%) депрессорной присадки к дизельному топливу ДП-1.

Полученный полимерный продукт используют в качестве депрессорной присадки к дизельному топливу и вводят в базовое дизельное топливо с температурой застывания минус 9°C в количестве 0,05 мас.%, 0,1 мас.% и 0,2 мас.%. Полученные данные температуры застывания дизельного топлива с присадкой сведены в таблицу и представлены вместе с последующими экспериментами.

Пример 2

Осуществляют аналогично Примеру 1, но вместо 3,6 г берут 7,2 г смеси 1-олефинов C4-C34. Получают 8,2 г (выход 90 мас.%) депрессорной присадки к дизельному топливу ДП-2.

Пример 3

Осуществляют аналогично Примеру 1, но вместо 3,6 г берут 1,8 г смеси 1-олефинов C4-C34. Получают 3,5 г (выход 94 мас.%) депрессорной присадки к дизельному топливу ДП-3.

Пример 4

Осуществляют аналогично Примеру 1, но вместо перемешивания в течение 23 ч, перемешивают в течение 8 ч при температуре 85°C. Получают 4,7 г (выход 85 мас.%) депрессорной присадки к дизельному топливу ДП-4.

Пример 5

Осуществляют аналогично Примеру 2, но вместо перемешивания в течение 23 ч перемешивают в течение 8 ч при температуре 90°C. Получают 7,4 г (выход 81 мас.%) депрессорной присадки к дизельному топливу ДП-5.

Пример 6

Осуществляют аналогично Примеру 3, но вместо перемешивания в течение 23 ч перемешивают в течение 8 ч при температуре 90°C. Получают 3,1 г (выход 83 мас.%) депрессорной присадки к дизельному топливу ДП-6.

Введение полученной депрессорной присадки в дизельное топливо приводит к снижению температуры застывания ДТ на 6-22°C, что превосходит показатели прототипа (5-15°F). Полученные полимерные депрессорные присадки могут быть использованы в качестве депрессорных компонентов депрессорно-диспергирующих присадок.

1. Способ получения депрессорной присадки к дизельному топливу, характеризующийся тем, что проводят реакцию радикальной сополимеризации малеинового ангидрида и широкой фракции 1-олефинов С4-С34, получаемой термокаталитической олигомеризацией этилена, содержащей фракции, мас. %: С4 - С6 15, C8 - С12 15, С14 15, C16 20, C18 15, С20 - С22 10, С24 - С28 7, С30 - С34 3, устанавливая соотношение исходных реагентов от 1:0,92 до 1:3,7, инициируемую дибензоилпероксидом при температуре 75-90°С в течение 8-23 ч, после которой отфильтровывают остатки инициатора, упаривают растворитель и выделяют целевой продукт.

2. Депрессорная присадка к дизельному топливу, характеризующаяся тем, что она получена способом по п. 1.