Износостойкое покрытие для поршневых колец

Иллюстрации

Показать всеИзобретение относится к новому износостойкому защитному слою для поршневых колец двигателей внутреннего сгорания и к способу нанесения такого износостойкого защитного слоя при изготовлении поршневого кольца. Износостойкое защитное покрытие для поршневых колец содержит, мас. %: Fe от 15 до 25, W от 10 до 20, Cr от 20 до 30, Ni от 15 до 25, Мо от 1 до 5, Р от 0,1 до 0,5, В от 0,01 до 0,1, С от 0,1 до 5, Si от 0,1 до 2. Способ нанесения износостойкого защитного покрытия на поршневое кольцо включает приготовление компонентов в порошковой форме и нанесение компонентов на основу способом высокоскоростного газопламенного напыления (HVOF). Изобретение направлено на повышение износостойкости поршневых колец. 3 н. и 6 з.п. ф-лы, 1 пр., 2 табл., 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к износостойкому защитному слою для поршневых колец двигателей внутреннего сгорания и к способу нанесения такого износостойкого защитного слоя при изготовлении поршневых колец.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Поршневые кольца являются уплотнительными элементами на поршнях, например, двигателя внутреннего сгорания или поршневого компрессора. В двигателе внутреннего сгорания поршневые кольца уплотняют зазор между поршневой головкой и стенкой цилиндра, отделяя его от полости сгорания. В современных двигателях на один цилиндр используют в целом три поршневых кольца, выполнение которых зависит от их расположения. Главная задача ближайшего к полости сгорания поршневого кольца, так называемого компрессионного кольца, состоит в уплотнении и отводе тепла. Самое нижнее кольцо, так называемое маслосъемное кольцо, снимает смазочное масло со стенки цилиндра и при этом дозирует масляную пленку, по которой скользят верхние кольца во время подъема. Среднее кольцо играет роль в регулировании расхода масла и дополнительно уплотняет от газов сгорания.

При возвратно-поступательном движении поршня поршневое кольцо, с одной стороны, скользит своей наружной окружной поверхностью относительно стенки цилиндра с постоянным пружинным прижимом к ней, с другой стороны, вследствие изменения направления движения поршня поршневое кольцо попеременно скользит в своей канавке для поршневого кольца, причем его торцевые стороны попеременно прилегают к верхней или к нижней стороне канавки. При соответствующем относительном движении трущихся деталей при скольжении в зависимости от материалов происходит больший или меньший износ, который при сухом трении может приводить к так называемому задиру поршня, образованию борозд и в конечном счете к разрушению двигателя.

Для изготовления интенсивно нагруженных частей двигателей внутреннего сгорания, таких как поршневые кольца, в основном используются чугуны или чугунные сплавы. В интенсивно нагруженных двигателях внутреннего сгорания, таких как 4-тактные и 2-тактные двигатели, поршневые кольца, особенно компрессионные поршневые кольца, подвергаются все более высокой нагрузке. Помимо прочего на поршневое кольцо действуют высокое пиковое компрессионное давление, высокая температура сгорания и уменьшение смазочной пленки, которые значительно влияют на функциональные свойства, такие как износостойкость, стойкость к образованию прижога, микросварка и коррозионная стойкость.

Высокие максимальные давления циклов, низкий уровень выбросов и прямой впрыск топлива означают дальнейшую нагрузку для поршневых колец. Следствием этого является повреждение и уплощение материала, прежде всего на нижней торцевой стороне поршневого кольца.

Из-за более высоких механических и динамических нагрузок на поршневых кольцах все больше производителей двигателей требуют изготовления поршневых колец из высококачественной стали (улучшенной и высоколегированной, такой как материал 1.4112). По сравнению с чугуном стальные материалы обладают более высокой прочностью и вязкостью, поскольку в их основной структуре нет негативных явлений от свободного графита. В основном для изготовления стальных поршневых колец используют высоколегированные хромистые мартеновские стали.

Для дополнительного улучшения характеристик поршневых колец, с одной стороны, они подвергаются обработке поверхностей, такой как нанесение оловянных и медных покрытий для улучшения скольжения, нанесение слоев цинка или фосфата марганца для ускоренного прирабатывания и воронение для снижения коррозии.

С другой стороны, целенаправленной обработке подвергают также рабочие поверхности для повышения их износостойкости или снижения абразивного или адгезионного износа, например, посредством хромирования, нанесения металлокерамических композиционных слоев или молибденовых слоев или посредством нитрирования или нитроцементации. Имеющееся на рынке покрытие для поршневых колец известно под маркой МКР200 и содержит композицию из молибдена и Cr2C3-NiCr.

Однако для будущих поколений двигателей поршневые кольца с такими покрытиями обладают слишком низкой износостойкостью, стойкостью к прижогу и коррозионной стойкостью. Причиной является высокая пористость защитного слоя порядка 10-15%, а также ограничение содержания износостойких компонентов в слое вследствие используемого способа напыления.

Другая проблема состоит в том, что поршневые кольца двигателей большого объема, например, с диаметром цилиндров примерно от 190 мм и до более чем 1000 мм для обеспечения желаемого срока службы около 30000 часов требуют достаточно толстых слоев на поршневых кольцах. Однако при увеличении толщины покрытия на первый план выступают проблемы, связанные с разными коэффициентами теплового расширения материалов, используемых в поршневом кольце и в покрытии.

Для снижения износа и в особенности игры поршневого кольца в канавке поршня требуются системы, обладающие высокой износостойкостью и взвешенными характеристиками в отношении твердости, модуля упругости, прочности на срез, термостойкости, технологичности изготовления и затрат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно задача изобретения состоит в том, чтобы предложить улучшенный износостойкий защитный слой и способ нанесения покрытия, с помощью которых может достигаться дальнейшее повышение износостойкости поршневых колец.

В соответствии с изобретением решение поставленной задачи достигается за счет износостойкого защитного слоя, содержащего следующие элементы в указанных долях:

от 15 до 25 масс. % Fe, от 10 до 20 масс. % W, от 20 до 30 масс. % Cr, от 15 до 25 масс. % Ni, от 1 до 5 масс. % Мо, от 0,1 до 0,5 масс. % P, от 0,01 до 0,1 масс. % В, от 0,1 до 5 масс. % С, от 0,1 до 2 масс. % Si.

За счет содержания железа и никеля в композиции и в слое, равного, по меньшей мере, 30%, между основой и покрытием создается квазиоднородная система, посредством которой во время полусухого трения, в частности в области верхней или нижней мертвой точки, лучше отводится создающаяся тепловая энергия и обеспечивается равномерный процесс термической релаксации при колебаниях температуры в двигателе. Поэтому износостойкий защитный слой обладает прекрасной теплопроводностью и лишь минимальной разницей коэффициента теплового расширения по сравнению с самим поршневым кольцом. Применение сплавов на основе Fe в качестве основного материала покрытия поршневого кольца вместе с соединением Ni-Cr-P-Si-B и карбидной системой дает в результате поршневое кольцо нового типа.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

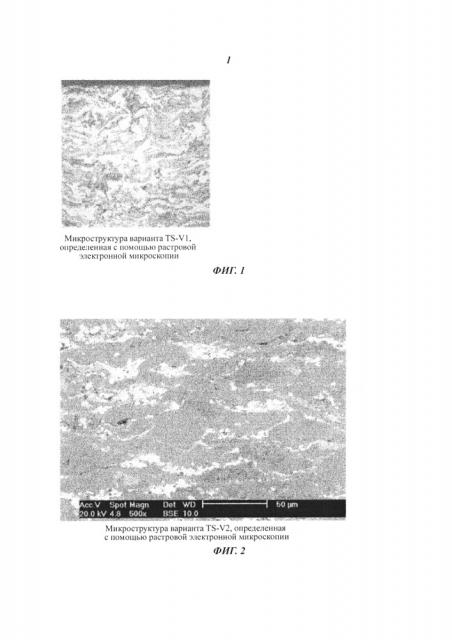

Фиг. 1 изображает структуру варианта TS-V1, измеренную с помощью растрового электронного микроскопа (сокращенно REM - Raster-Elektronenmikroskop, растровый электронный микроскоп);

фиг. 2 изображает структуру варианта TS-V2, измеренную с помощью растрового электронного микроскопа;

фиг. 3 демонстрирует, что повышение фазы 1 в TS-V2 приводит к повышению концентрации карбида;

фиг. 4 изображает износ рабочих поверхностей кольца и цилиндра после испытания вне двигателя в системе «смазка кольца/цилиндра»;

фиг. 5 представляет установленные величины следов прижога в вариантах TS-V1 и TS-V2.

Слой в соответствии с изобретением содержит в основном железо (Fe), вольфрам (W в виде WC), хром (Cr в виде Cr и Cr2C3), никель (Ni), фосфор, бор (В), молибден, кремний (Si) и углерод (С, частично связанный с Fe, W и Cr в виде карбидов).

Железо (Fe) содержится в количестве от 15 до 25 масс. %, предпочтительно в количестве от 17 до 25 масс. %, более предпочтительно от 18 до 25 масс. %, еще более предпочтительно от 20 до 25 масс. % и еще более предпочтительно от 22 до 25 масс. %.

Вольфрам (W) содержится в количестве от 10 до 20 масс. %, предпочтительно в количестве от 12 до 20 масс. %, более предпочтительно от 14 до 20 масс. %, еще более предпочтительно от 16 до 20 масс. % и еще более предпочтительно от 18 до 20 масс. %.

Хром (Cr) содержится в количестве от 20 до 30 масс. %, предпочтительно в количестве от 22 до 30 масс. %, более предпочтительно от 24 до 30 масс. %, еще более предпочтительно от 26 до 30 масс. % и еще более предпочтительно от 28 до 30 масс. %.

Никель (Ni) содержится в количестве от 15 до 25 масс. %, предпочтительно в количестве от 17 до 25 масс. %, более предпочтительно от 18 до 25 масс. %, еще более предпочтительно от 20 до 25 масс. % и еще более предпочтительно от 22 до 25 масс. %.

Фосфор (Р) содержится в количестве от 1 до 5 масс. %, предпочтительно в количестве от 2 до 5 масс. %, более предпочтительно от 3 до 5 масс. % и еще более предпочтительно от 4 до 5 масс. %.

Бор (В) содержится в количестве от 0,01 до 0,1 масс. %, предпочтительно в количестве от 0,02 до 0,08 масс. %, более предпочтительно от 0,03 до 0,05 масс. % и еще более предпочтительно от 0,04 до 0,05 масс. %.

Углерод (С) содержится в количестве от 0,1 до 5 масс. %, предпочтительно в количестве от 0,5 до 5 масс. %, более предпочтительно от 1 до 5 масс. % и еще более предпочтительно от 1 до 2 масс. %.

Молибден содержится в количестве от 1 до 5 масс. %, предпочтительно в количестве от 2 до 5 масс. %, более предпочтительно от 2 до 4 масс. % и еще более предпочтительно от 2 до 3 масс. %.

Кремний (Si) содержится в количестве от 0,1 до 2 масс. %, предпочтительно в количестве от 0,5 до 2 масс. %, более предпочтительно от 1 до 2 масс. % и еще более предпочтительно от 1,5 до 2 масс. %.

В необязательном порядке износостойкий защитный слой в соответствии с изобретением может содержать ниобий (Nb) и кислород (О).

Ниобий (Nb) может содержаться в количестве от 10 до 15 масс. %, предпочтительно в количестве от 11 до 15 масс. %, более предпочтительно от 12 до 15 масс. %, еще более предпочтительно от 13 до 15 масс. % и еще более предпочтительно от 14 до 15 масс. %.

Кислород может содержаться в количестве от 0,1 до 2 масс. %, предпочтительно в количестве от 0,1 до 0,8 масс. %, более предпочтительно от 0,2 до 0,5 масс. %, еще более предпочтительно от 0,3 до 0,5 масс. % и еще более предпочтительно от 0,4 до 0,5 масс. %.

Следует понимать, что указанные диапазоны могут варьироваться в любой желаемой комбинации.

Указанные элементы Fe, W, Cr и Nb могут присутствовать как таковые или в виде своих карбидов. Содержание карбидов может составлять от 20 до 50 масс. %, предпочтительно от 25 до 50 масс. %, более предпочтительно от 30 до 50 масс. % и еще более предпочтительно от 35 до 45 масс. %.

При этом содержание WC может составлять от 10 до 20 масс. %, содержание Cr2C3 от 10 до 25 масс. %, а содержание NbC от 5 до 15 масс. %.

Предпочтительные диапазоны для WC составляют от 12 до 20 масс. %, более предпочтительно от 15 до 20 масс. %, еще более предпочтительно от 15 до 18 масс. %. Предпочтительные диапазоны для Cr2C3 составляют от 12 до 23 масс. %, более предпочтительно от 15 до 20 масс. %, еще более предпочтительно от 18 до 20 масс. %. Предпочтительные диапазоны для NbC составляют от 7 до 15 масс. %, более предпочтительно от 9 до 15 масс. %, еще более предпочтительно от 10 до 12 масс. %.

Следует понимать, что возможны любые комбинации указанных диапазонов, в том числе предпочтительных диапазонов и предпочтительных диапазонов содержания самих элементов.

Было обнаружено, что использование карбидов в композиции покрытия по изобретению обеспечивает дальнейшее повышение стойкости к прижогу и износостойкости. Кроме того, использование никеля в указанных диапазонах и в комбинации с другими элементами в указанных диапазонах приводит к улучшению прочности на срез и характеристик эластичности, что повышает долговечность поршневого кольца, в особенности при его движении в канавке кольца.

Износостойкий защитный слой может быть нанесен на основу любым подходящим способом, причем предпочтительно используется термический процесс напыления. Особенно предпочтителен способ высокоскоростного газопламенного напыления (от англ. HVOF - High-Velocity-Oxygen-Fuel). При этом используемые для изготовления износостойкого слоя ингредиенты используются в порошкообразной форме. Использование способа высокоскоростного газопламенного напыления (HVOF) дает особенно плотное термическое покрытие на покрываемой основе с особенно низкой пористостью.

Размеры частиц используемого порошка в общем случае составляют от 1 до 80 мкм, предпочтительно от 5 до 60 мкм, еще более предпочтительно от 10 до 50 мкм. Отдельные карбиды предпочтительно имеют размеры частиц от 0,1 до 5 мкм, более предпочтительно от 1 до 4 мкм и могут быть заключены в матрице NiCr. При этом карбиды могут присутствовать либо в виде агломерированных и спекшихся частиц, либо в качестве первично осажденных карбидов.

Таким образом, использование сплавов на основе Fe в качестве основного материала покрытия поршневого кольца вместе с молибденом и карбидом вольфрама дает в результате поршневое кольцо нового типа с улучшенными свойствами в отношении износостойкости, стойкости к прижогу и коррозии.

Далее, настоящее изобретение предусматривает также покрытое износостойким защитным слоем поршневое кольцо. При этом подлежащее покрытию поршневое кольцо может принадлежать к любому типу, то есть может быть компрессионным, маслосъемным или средним кольцом, изготовленным из чугуна или из стали. Предпочтительно поршневое кольцо покрывают посредством термического процесса напыления, предпочтительно способом высокоскоростного газопламенного напыления (HVOF).

Толщина покрытия может составлять от 20 до 1500 мкм, предпочтительно от 20 до 1000 мкм, более предпочтительно от 20 до 800 мкм.

Твердость покрытия поршневого кольца, снабженного износостойким защитным слоем по изобретению, может составлять 550 HV 1 до 950 HV 1 (твердость по Виккерсу).

Такие снабженные покрытием поршневые кольца используются прежде всего в двигателях внутреннего сгорания. При этом применяемые при таком использовании серосодержащие масла вызывают реакцию молибдена в износостойком слое поршневого кольца с серой с получением MoS2, который вследствие своей кристаллической структуры является прекрасным твердым смазочным материалом. За счет этой реакции снижается тенденция трибосистемы к прижогу или задиру. MoS2 имеет характерную слоистую решетку, которая состоит из системы плоскостей сера-металл-сера, параллельных шестиугольной базовой плоскости (001). Внутри этих плоскостей существуют сильные ковалентные связи. Однако плоскости связаны друг с другом только посредством слабых ван-дер-ваальсовых взаимодействий. Эта подобная графиту анизотропная структура слоя определяет низкую твердость материала и прекрасную расслаиваемость вдоль плоскостей (001) с получением в результате прекрасной антизадирной способности.

Следующие примеры предназначены для пояснения изобретения и не являются ограничительными.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

I. Износостойкие защитные слои

Были изготовлены и сравнивались друг с другом следующие варианты износостойких защитных слоев:

TS-V1: Композиция из Mo и Cr2C3-NiCr (Марка МКР200, серийный продукт фирмы Federal-Mogul) была получена плазменным напылением и использовалась в качестве сравнительного образца

TS-V2: 4-фазная смесь

Фаза 1: основа FeCr+WC/Cr2C3-NiCr;

Фаза 2: соединение Ni-Cr-P-Si-B:

Фаза 3: молибден

Фаза 4: NbC

с соотношением в смеси 70/10/10/10, слой получен способом высокоскоростного газопламенного напыления (HVOF)

II. Проведенные эксперименты

Слой TS-V2 был исследован в отношении химического состава (таблица 1), пористости и твердости (таблица 2), микроструктуры (фиг. 1-3) и в отношении износостойкости и стойкости к прижогу (фиг. 4 и 5).

В таблице 1 показан химический состав использованных в испытаниях износостойких защитных слоев (три измерения от V2a до V2c).

Далее для вариантов известными методами были определены микроструктура, пористость и твердость, а также характеристики износа и прижога. В таблице 2 показаны полученные величины.

Из таблицы видно, что пористость слоев по изобретению по сравнению со сравнительным слоем резко уменьшилась и что увеличение концентрации карбидов приводит к повышению твердости износостойкого защитного слоя.

С помощью растровой электронной микроскопии была исследована микроструктура и распределение фаз (фиг. 1). На изображении видно, что в варианте 1 отсутствуют нерасплавленные частицы, а также видны равномерно распределенные области Cr2C3 вместе с молибденом в никель-хромовой матрице. Исследования пористости показали, что пористость не превышала 10%.

Из фиг. 2 видно, что в варианте TS-V2 карбиды распределены равномерно, имеется небольшое количество частично расплавленных частиц, а молибден и области WC и Cr2C3 в матрице Ni-Cr, а также NbC и Ni распределены равномерно. Пористость составляет примерно 1%. Зернистые светлые области соответствуют карбиду вольфрама, очень ровные, также светлые области соответствуют молибдену, серые области никелю и темно-серые Cr2C3 или содержащим Cr2C3 фазам.

Из фиг. 3 на основе более зернистых и светлых областей (соответствуют карбиду вольфрама) ясно, что увеличение содержания основы FeCr+WC/Cr2C3-NiCr приводит к повышению концентрации карбидов в износостойком защитном слое.

Далее были проведены испытания на износ и прижог вне двигателя. Для этого участок элемента скольжения с покрытием фиксировали в держателе и с постоянными усилием и скоростью возвратно-поступательно перемещали по ответному телу в масляной ванне. Результаты представлены на фиг. 4 и 5.

Как видно из фиг. 4, за счет использования износостойкого защитного слоя по изобретению с измененным составом по сравнению с износостойким слоем, известным из уровня техники, может достигаться значительное улучшение износостойкости (см. фиг. 4), что привело к снижению износа рабочих поверхностей кольца и цилиндра более чем на 90%.

Была исследована также характеристика прижога. Для этого была использована в принципе такая же испытательная установка, как и при испытаниях на износ. Однако было создано состояние отсутствия смазки, а нагрузку повышали через постоянные промежутки времени. Измерения прекращали, как только коэффициент трения скольжения становился >0,3. Как видно из фиг. 5, вариант TS-V2 показал заметно улучшенную характеристику прижога по сравнению с вариантом TS-V1. Без привлечения теории можно принять исходную посылку, что это обусловлено более толстым слоем за счет технологии высокоскоростного газопламенного напыления (HVOF) в комбинации с низкой точкой плавления компонентов Ni-Cr-B-Si, повышенной долей карбидов и присутствием молибдена во всех слоях высокоскоростного газопламенного напыления (HVOF).

Таким образом, на основании проведенных вне двигателя исследований установлено, что покрытия поршневых колец в соответствии с изобретением имеют лучшую стойкость к износу и прижогу, чем современные покрытия на основе Cr-Ni, нанесенные осаждением из газовой фазы (PVD - от англ. Physical Vapor Deposition -физическое осаждение паров) (F-M, спецификация материалов GOE242), которые используются в автомобильных двигателях, рассчитанных на тяжелые режимы.

Из результатов испытаний очевидно, что благодаря такой системе слоев был получен новый тип поршневых колец.

1. Износостойкое защитное покрытие для поршневых колец, содержащее элементы в следующем соотношении, мас. %:

| Fe | от 15 до 25 |

| W | от 10 до 20 |

| Cr | от 20 до 30 |

| Ni | от 15 до 25 |

| Мо | от 1 до 5 |

| Р | от 0,1 до 0,5 |

| В | от 0,01 до 0,1 |

| С | от 0,1 до 5 |

| Si | от 0,1 до 2 |

2. Износостойкое защитное покрытие по п. 1, отличающееся тем, что оно содержит W и Cr в виде карбидов вольфрама и хрома в количестве от 15 до 50 мас. %.

3. Износостойкое защитное покрытие по п. 2, отличающееся тем, что оно содержит карбиды вольфрама и хрома в следующем количестве, мас. %:

| WC | от 10 до 20 и/или |

| Cr2C3 | от 10 до 25 |

4. Способ нанесения износостойкого защитного покрытия по любому из пп. 1-3 на поршневое кольцо, включающий:

(i) приготовление компонентов в порошковой форме и

(ii) нанесение компонентов на основу способом высокоскоростного газопламенного напыления (HVOF).

5. Способ по п. 4, отличающийся тем, что готовят порошковую смесь с размером частиц элементов от 1 до 80 мкм и размером частиц используемых карбидов от 0,1 до 5 мкм.

6. Способ по п. 4, отличающийся тем, что карбиды присутствуют в покрытии в виде агломерированных и спекшихся частиц или в виде первично осажденных карбидов.

7. Поршневое кольцо с износостойким защитным покрытием, отличающееся тем, что оно содержит покрытие по любому из пп. 1-3.

8. Поршневое кольцо по п. 7, отличающееся тем, что толщина покрытия составляет от 20 до 1000 мкм.

9. Поршневое кольцо по п. 8, отличающееся тем, что твердость покрытия составляет от 550 до 950 HV 1 по Виккерсу.