Способ производства толстолистового проката классов прочности k80, x100, l690 для изготовления электросварных труб магистральных трубопроводов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству проката толщиной 14-31 мм для изготовления труб магистральных трубопроводов. Для обеспечения требований по прочностным, пластическим и вязким свойствам, характерным для проката прочности К80, Х100, L690, получают сталь, содержащую, мас.%: С 0,03-0,08, Si 0,10-0,35, Mn 1,75-2,10, Cr 0,01-0,50, Ni 0,01-0,60, Cu 0,01-0,40, Мо 0,01-0,50, Al 0,02-0,05, Nb 0,03-0,09, V 0,001-0,10, Ti 0,010-0,035, S 0,0005-0,003, Р 0,002-0,015, N 0,001-0,008, железо и неизбежные примеси – остальное, при выполнении следующих соотношений: 0,15<(Mn+Cr+Cu)/20+Si/10+Ni/60+Mo/15+V/10<0,18, 2,8%<Mn+Cr+Ni+Cu+Mo+Si<3,5%. Непрерывнолитую заготовку подвергают аустенитизации при температуре Тн+(10-50)°C исходя из соотношения Tн=lg([C]204⋅[Nb]232)+34[Si]-1,5[Mn]-2,7[Cr]+17|3,6-[Ti]/[N]|+1657 с выдержкой, время которой рассчитывают по уравнению t=(1205-Та)/0,53±40 мин, где t - время выдержки, Та - выбранная температура нагрева. Предварительную деформацию осуществляют так, что доля статической рекристаллизации за время паузы между проходами составляет не меньше 85%, а суммарная степень деформации составляет не менее 0,9. После этого подкат подстуживают до температуры начала чистовой прокатки, определяемой из уравнения Тнчистп=Ar3+2700/Н±40°C, где Н - конечная толщина листа, мм, и проводят чистовую прокатку до температуры Ar3+(0-15)°C. Ускоренное охлаждение проката осуществляют до температуры Bf-(20-120)°C, определяемой по формуле Bf=595-320[C]-15[Cr+Cu+Ni]-25[Mn]-2Vохл±50°C. Далее прокат охлаждают на воздухе. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области металлургии, в частности к производству на реверсивном толстолистовом стане листового проката толщиной 14-31 мм для изготовления труб магистральных трубопроводов диаметром до 1420 мм.

Известен способ производства толстолистового низколегированного штрипса (патент RU №2393238), включающий аустенизацию непрерывно-литой заготовки, черновую прокатку, последующее охлаждение промежуточной заготовки, чистовую прокатку, ускоренное охлаждение полученного штрипса до заданной температуры и его последующее замедленное охлаждение, отличающийся тем, что аустенизацию непрерывно-литой заготовки производят при температуре 1170-1210°C в течение не менее 6 ч, черновую прокатку осуществляют до толщины промежуточной заготовки, равной 4,0-7,5 толщинам готового штрипса, при этом температуру конца черновой прокатки устанавливают не ниже 900°C, последующее охлаждение промежуточной заготовки производят до температуры 780-820°C, затем осуществляют чистовую прокатку со степенью обжатия за проход не менее 12%, за исключением трех последних проходов, в которых допускают степень обжатия не менее 2%, ускоренное охлаждение полученного штрипса после чистовой прокатки начинают не позднее чем через 30 с после выхода штрипса из клети стана и производят до температуры 320-620°C, далее замедленно охлаждают до температуры окружающей среды в стопе, состоящей не менее чем из пяти листов.

Штрипсы прокатывают из низколегированной стали со следующим соотношением элементов, мас.%: С - 0,04-0,1; Mn - 1,60-1,90; Si - 0,15-0,35; (V+Nb+Ti) - 0,05-0,25; (Mo+Cr) - 0,20-0,60; (Cu+Ni) - 0,40-0,70; остальное - железо и примеси с содержанием каждого примесного элемента менее 0,03%, при этом коэффициент трещиностойкости Рсм не превышает 0,23, а микроструктура штрипса содержит по меньшей мере 70 об.% бейнита реечной морфологии, полученного из нерекристаллизованного аустенита, имеющего поперечный средний диаметр (dY) аустенитных зерен не более 25 мкм.

К недостаткам данного способа можно отнести низкую пластичность и ударную вязкость, присутствие в структуре более 70 об.% реечного бейнита, заметно снижающего вязкопластические свойства. Также не гарантируется обеспечение доли вязкой составляющей в изломе при ИПГ.

Наиболее близким по технологии изготовления является способ производства штрипса для труб магистральных трубопроводов (патент RU №2397254 - прототип), включающий выплавку стали, разливку в слябы, предварительную прокатку сляба, промежуточное подстуживание подката, чистовую прокатку и охлаждение, отличающийся тем, что выплавляют сталь следующего состава, мас.%:

| углерод | 0,03-0,07 |

| кремний | 0,16-0,40 |

| марганец | 1,75-2,10 |

| никель | 0,040-0,80 |

| медь | 0,001-0,50 |

| молибден | 0,03-0,50 |

| алюминий | 0,01-0,10 |

| ниобий | 0,01-0,10 |

| ванадий | 0,001-0,04 |

| титан | 0,01-0,05 |

| сера | 0,001-0,003 |

| фосфор | 0,003-0,012 |

| кальций | 0,001-0,010 |

| железо | остальное, |

предварительную прокатку осуществляют поперек продольной оси сляба с суммарной степенью деформации 60-80%, затем охлаждают подкат на воздухе до температуры начала чистовой прокатки, равной (Ar3+150)°C, и проводят чистовую прокатку в направлении продольной оси с температурой конца прокатки, равной Ar3+(20-40)°C, затем охлаждают до температуры 350-450°C со скоростью 15-50°C/с, а затем - со скоростью не более 1°C/с, при этом соотношение суммарных степеней деформаций предварительной прокатки и окончательной прокатки составляет (1:4)-(1:8).

Недостатком данного способа является то, что полученный металл характеризуется низким уровнем ударной вязкости даже при -20°C. Также, не гарантируется относительное удлинение и доля вязкой составляющей в изломе (ДВСИ) при испытаниях падающим грузом (ИНГ).

В целом низкие вязкопластические свойства проката, изготовленного по способу-прототипу, обусловлены неправильным соотношением технологических параметров нагрева, черновой прокатки и охлаждения для данной толщины проката и выбранного химического состава стали.

Технический результат предлагаемого изобретения состоит в обеспечении доли вязкой составляющей в изломе образцов при испытаниях падающим грузом не менее 85% при температуре испытания -20°C, ударной вязкости (KCV) при температуре испытания -40°C не менее 250 Дж/см2, при достижении прочностных свойств на уровне К80, X100, L690.

Технический результат достигается тем, что в предлагаемом способе производства толстолистового проката классов прочности К80, X100, L690 для изготовления электросварных труб магистральных трубопроводов, включающем получение непрерывнолитой заготовки из стали, аустенитизацию непрерывнолитой заготовки, предварительную деформацию, подстуживание подката до температуры начала чистовой прокатки, чистовую прокатку и последующее регламентированное ускоренное охлаждение готового проката со скоростью 15-50°C/с с окончательным замедленным охлаждением и/или охлаждением на воздухе до температуры окружающей среды, в отличие от прототипа, заготовку получают из стали со следующим соотношением элементов, мас.%: С - 0,03-0,08; Si - 0,10-0,35; Mn - 1,75-2,10; Cr - 0,01-0,50; Ni - 0,01-0,60; Cu - 0,01-0,40; Мо - 0,01-0,50; Al - 0,02-0,05; Nb - 0,03-0,09; V - 0,001-0,10; Ti - 0,010-0,035; S - 0,0005-0,003; Р - 0,002-0,015; N - 0,001-0,008; В до 0,002; железо и неизбежные примеси - остальное, при этом должны выполняться следующие соотношения между содержанием марганца, хрома, меди, кремния, никеля, молибдена, ванадия, ниобия, углерода и азота:

0,15<(Mn+Cr+Cu)/20+Si/10+Ni/60+Mo/15+V/10<0,18,

2,8%<Mn+Cr+Ni+Cu+Mo+Si<3,5%,

причем аустенитизацию проводят при температуре Тн+(10-50)°C в соответствии с соотношением

Tн=lg([C]204⋅[Nb]232)+34[Si]-1,5[Mn]-2,7[Cr]+17|3,6-[Ti]/[N]|+1657

при выборе времени выдержки в томильной зоне руководствуются уравнением

t=(1205-Та)/0,53±40 мин,

где t - время выдержки, мин,

Та - выбранная температура нагрева, °C;

предварительную стадию деформации осуществляют так, что доля статической рекристаллизации за время паузы между проходами составляет не меньше 85%, а суммарная степень деформации составляет не менее 0,9; температуру начала чистовой прокатки определяют из уравнения

Тнчистп=Ar3+2700/Н±40°C,

где Н - конечная толщина листа, мм,

температура завершения прокатки составляет Ar3+(10-15)°C,

соотношение суммарных степеней деформации предварительной и окончательной прокатки составляет (1:1)-(1:2),

ускоренное охлаждение готового проката производят до температуры Bf - (20-120)°C, определяемой по формуле

Bf=595-320[С]-15[Cr+Cu+Ni]-25[Mn]-2Vохл±50°C,

где Vохл - скорость охлаждения проката.

Кроме того, технический результат достигается тем, что ускоренное охлаждение проката завершают при температурах 200-345°C.

Сущность изобретения заключается в следующем.

Сначала изготавливают непрерывно-литую заготовку из стали с заданным химическим составом. В целом, приведенное содержание элементов обеспечивает необходимые механические свойства штрипса при реализации предлагаемых технологических режимов.

Ниже приведено обоснование ограничений по химическому составу толстолистового проката классов прочности К80, X100, L690 для изготовления электросварных труб магистральных трубопроводов.

Для получения требуемой прочности содержание С должно быть не менее 0,03%, но при этом добавка С более 0,08% приводит к ухудшению ударной вязкости и свариваемости стали.

Добавка Si необходима для раскисления стали при выплавке. Для обеспечения необходимого уровня раскисленности добавляют минимум 0,10% Si, но при содержании Si более 0,35% в результате повышения количества силикатных включений ухудшается ударная вязкость околошовной зоны сварного соединения.

Mn способствует сдвигу γ→α - превращения в область более низких температур, что вызывает уменьшение размера зерен феррита. В результате измельчения микроструктуры повышается предел текучести с одновременным повышением хладостойкости. С увеличением содержания Mn переходная температура хрупкого разрушения снижается вплоть до 2,1%. При содержании Mn свыше 2,1% снижается ударная вязкость в зоне термического влияния сварного шва. Кроме того, Mn повышает степень пересыщения феррита растворенными элементами (ниобий, титан, ванадий, углерод, азот), которые принимают участие в дисперсионном твердении. Минимальное необходимое содержание марганца для оптимального использования дисперсионного твердения в данной стали 1,75%.

В данной стали применяется эффект твердорастворного упрочнения Cr. Нижний предел влияния Cr 0,01%. С повышением концентрации Cr повышается прокаливаемость и появляется возможность образования мартенситных структур, приводящих к снижению ударной вязкости. Поэтому верхний предел содержания Cr установлен на уровне 0,5%.

Для повышения устойчивости аустенита в сталь добавляют Cu, Ni и Cr. Для получения необходимого эффекта необходимо минимум 0,01% Ni. Экономически нецелесообразно добавлять более 0,6% Ni. Для экономии никеля сталь легируют медью. Для получения необходимого эффекта необходимо минимум 0,01% Cu. Добавление более 0,4% Cu может приводить к горячим трещинам при прокатке.

Мо является элементом, который повышает прокаливаемость стали. Чтобы получить такой эффект, необходимо добавить 0,01% или более Мо. Однако добавление большого количества Мо, превышающего 0,5%, значительно повышает стоимость стали и экономически нецелесообразно.

Фосфор относится к числу элементов, обладающих наибольшей склонностью к ликвации и образованию сегрегаций по границам зерен, и, как следствие, отрицательно влияет на ударную вязкость стали. Поэтому верхний предел его содержания установлен на 0,015%.

При содержании S свыше 0,0030% образующиеся грубые сульфиды значительно снижают ударную вязкость.

Nb необходим для образования карбидов. Карбиды ниобия тормозят рост зерна при нагреве, способствуют формированию в прокате мелкодисперсной структуры за счет торможения рекристаллизации при чистовой прокатке. Содержание ниобия менее 0,03% не обеспечивает достаточного дисперсионного и зернограничного упрочнения. Содержание ниобия свыше 0,09% экономически нецелесообразно.

Алюминий раскисляет сталь, связывает азот в нитриды. Для того чтобы снизить количество кислорода в расплавленной стали, необходимо добавлять 0,02% Al или больше. При содержании более 0,05% алюминия происходит снижение вязких свойств стали.

Ti является нитридообразующим элементом, который проявляет эффект измельчения зерен при содержании более 0,010%. Однако, поскольку добавление больших количеств Ti приводит к значительному ухудшению ударной вязкости из-за образования карбидов, верхний предел его содержания должен быть ограничен 0,035%.

V является карбонитридообразующим элементом, повышающим прочность. Однако добавление 0,001% или меньше V не производит такого эффекта. Кроме того, добавление более 0,10% V приводит к ухудшению ударной вязкости. Поэтому содержание V установлено в диапазоне от 0,001 до 0,10%.

N необходим для выделения мелкодисперсного TiN, чтобы уменьшить диаметр аустенитных зерен. Так как минимальное содержание N, достаточное для образования необходимого количества TiN - 0,001%, нижний предел количества N установлен на 0,001%. Кроме того, если количество N превышает 0,008%, повышается количество растворенного N и ухудшается низкотемпературная ударная вязкость исходного материала, поэтому верхний предел количества N установлен 0,008%.

Кроме содержания химических элементов, важнейшей характеристикой стали является соотношение между содержанием определенных элементов, например, входящих в состав фазы и определяющих как кинетику ее образования, так и морфологию частиц и в итоге определяющее воздействие на структуру и свойства стали.

Для предотвращения образования холодных трещин сварного соединения необходимо, чтобы сумма следующих соотношений элементов была меньше 0,18: (Mn+Cr+Cu)/20+Si/10+Ni/60+Mo/15+V/10. Но при этом, если данная сумма будет меньше 0,15, то нельзя будет обеспечить необходимые прочностные свойства.

Ограничение суммарного содержания Mn+Cr+Ni+Cu+Мо+Si<3,5% необходимо для достижения требуемой свариваемости труб и снижения анизотропии свойств в листе. Тем не менее, если данная сумма будет меньше 2,8%, то нельзя будет обеспечить необходимые прочностные и вязкопластические свойства.

Комплексное воздействие легирования, микролегирования и термомеханической обработки позволяет эффективно влиять на структуру стали и получать требуемую феррито-бейнитную структуру с равномерно распределенной мелкодисперсной карбидной фазой. Одной из основных отличительных особенностей технологии является недопущение образования неоднородной структуры на всех этапах контролируемой прокатки.

При повышении температуры нагрева под прокатку сталей, содержащих добавки микролегирующих элементов (МЛЭ) Nb, Ti и V, кроме нормального (собирательная рекристаллизация) возможен также и аномальный рост зерна аустенита (вторичная рекристаллизация), когда небольшое число зерен вырастает до очень крупных размеров (порядка нескольких миллиметров) в относительно мелкозернистой матрице. Аномальный рост аустенитного зерна при нагреве под прокатку связан с избирательной растворимостью расположенных по границам зерен карбонитридных фаз МЛЭ, что приводит к резкому повышению подвижности границ отдельных зерен.

Повышение температуры нагрева приводит к снижению ударной вязкости и хладостойкости, при этом повышаются прочностные свойства. Такие изменения объясняют увеличением размера зерна аустенита при нагреве, более полной растворимостью карбонитридных фаз и соответствующим повышением устойчивости аустенита при охлаждении, а также увеличением температуры черновой прокатки.

Понижение температуры нагрева слябов с целью измельчения зерна аустенита может приводить к повышению вязких свойств и хладостойкости проката, но при этом снижаются прочностные свойства, вследствие увеличения количества не растворившихся при нагреве частиц, практически не участвующих в упрочнении.

В связи с этим температуру нагрева и время выдержки в томильной зоне печи необходимо выбирать так, чтобы не допустить аномального роста зерна, но при этом наиболее полно растворить карбонитридные фазы МЛЭ.

Для того чтобы не допустить аномального роста зерен при нагреве аустенитизацию проводят при температуре Тн+(10-50)°C в соответствии с соотношением

Tн=lg([C]204⋅[Nb]232)+34[Si]-1,5[Mn]-2,7[Cr]+17|3,6-[Ti]/[N]|+1657

при выборе времени выдержки в томильной зоне руководствуются уравнением t=(1205-Та)/0,53±40 мин, где t - время выдержки, мин; Та - выбранная температура нагрева, °C.

При превышении расчетных значений по данным уравнениям возможен аномальный рост зерен, приводящий к снижению вязкостных свойств проката. При недостижении достаточного времени выдержки в томильной зоне печи не успевают раствориться карбонитриды микролегирующих элементов, что оказывает негативное влияние на протекание процессов рекристаллизации и снижает вязкие свойства стали.

Горячую прокатку штрипса по предлагаемому способу проводят по регламентируемым температурно-деформационным режимам с целью формирования в готовом прокате мелкозернистой структуры с упорядоченным распределением дефектов кристаллической решетки, обеспечивающим повышение предела текучести, ударной вязкости, доли вязкой составляющей в изломе (ДВСИ) и снижение температуры вязко-хрупкого перехода.

С точки зрения структурообразования, важным этапом контролируемой прокатки является предварительная стадия. В результате этой стадии литая структура сляба и исходные аустенитные зерна, образующиеся при нагреве сляба в печи, измельчаются путем последовательной статической рекристаллизации деформированной структуры между проходами. От того, насколько полно рекристаллизуется металл в этой стадии, напрямую зависит дисперсность и однородность конечной структуры. Неполное протекание статической рекристаллизации (CP) негативно влияет на аустенитную структуру, т.к. способствует формированию разнозернистости, что снижает пластичность металла, ударную вязкость и ДВСИ при ИПГ. Следовательно, при создании технологии контролируемой прокатки необходимо назначать температурный режим и распределять обжатия в черновой стадии таким образом, чтобы доля статической рекристаллизации за время паузы между проходами составляла не меньше 85%, а суммарная степень деформации была не меньше 0,9.

Так как толщина получаемого листа может быть в пределах 14-30 мм, то и толщина подката после предварительной стадии прокатки тоже может значительно отличаться. Соответственно, условия остывания листа во время окончательной стадии прокатки будут разные. Поэтому регулирование температуры чистовой прокатки необходимо вести в зависимости от толщины проката в соответствии со следующим соотношением:

Тнчистп=Ar3+2700/Н±40°C, где Н - конечная толщина листа, мм; Ar3 - температура начала превращения при непрерывном охлаждении проката;

Для того чтобы сформировать как можно более мелкозернистую структуру в прокате, но при этом не допустить выделения феррита во время деформации, необходимо завершать деформацию при температуре Ar3+(0-15)°C. При превышении данного диапазона, эффект от наклепа в окончательной стадии прокатки не будет максимальным, что вызовет снижение прочностных и вязкостных свойств. При завершении деформации ниже температуры Ar3 будет происходить деформация выделившегося феррита, что приведет к снижению ударной вязкости.

Соотношение суммарных степеней деформации предварительной и окончательной прокатки необходимо соблюдать в пределах (1:1)-(1:2). Если это соотношение будет меньше чем 1:1, то суммарного обжатия в завершающей стадии прокатки будет недостаточно для создания требуемой дислокационной структуры в аустените, что негативно скажется на прочностных свойствах. Если это соотношение будет больше чем 1:2, то суммарного обжатия в предварительной стадии прокатки будет недостаточно измельчения зерна аустенита, что негативно скажется на ударной вязкости и доле вязкой составляющей при испытаниях падающим грузом.

Применение ускоренного охлаждения позволяет создать более дисперсную структуру феррита и продуктов промежуточного превращения. При этом наблюдается повышение эффективности дисперсионного упрочнения и увеличение плотности дислокаций. В целом ускоренное охлаждение оказывает положительное влияние на прочностные и вязкопластические свойства. Температура завершения ускоренного охлаждения оказывает сильное влияние на получаемые свойства. С целью недопущения получения разных типов бейнита и снижения, в связи с этим, вязкостных свойств, охлаждение производят ниже температуры завершения бейнитного превращения (Bf) на 20-120°C. Данная температура зависит от химического состава и скорости охлаждения и определяется следующим соотношением:

Bf=595-320[C]-15[Cr+Cu+Ni]-25[Mn]-2Vохл±50°C, где Vохл - скорость охлаждения проката.

Охлаждение в область температур 345-200°C за счет создания мелкодисперсных мартенсито-аустенитных участков позволяет повысить прочность стали и добиться более низкого соотношения σТ/σВ.

При окончании ускоренного охлаждения ниже температуры 200°C не успевает пройти противофлокенная обработка при последующем замедленном охлаждении, в результате чего в листе могут наблюдаться дефекты, вызванные водородом. При охлаждении выше температуры 345°C количество образованных мартенсито-аустенитных участков недостаточно для получения необходимого эффекта.

Примеры

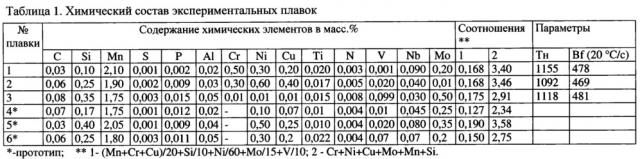

Для эксперимента были произведены слябы из 3-х плавок. Химический состав экспериментальных плавок и химический состав прототипа представлены в Таблице 1.

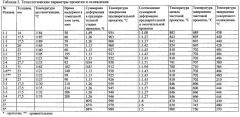

После аустенитизации слябов толщиной 355 и 310 мм до температуры 1105-1189°C, с временем выдержки в томильной зоне печи 58-240 минут, проводили предварительную стадию горячей прокатки с суммарной деформацией 0,9-1,5 при температурах завершения данной стадии 912-966°C. После этого проводили чистовую стадию прокатки с суммарной деформацией 1,6 до толщины 14-31 мм при среднемассовых температурах начала данной стадии 882-780°C, а температурах завершения деформации 689-710°С. Затем проводили ускоренное охлаждение до температур 210-480°C с окончательным замедленным охлаждением и/или на воздухе до температуры окружающей среды.

Технологические параметры прокатки и охлаждения приведены в Таблице 2. Режимы 1-1, 1-2, 1-3, 1-4, 2-1, 2-2, 2-3, 2-4, 2-5, 2-8, 3-1, 3-2, 3-3, 3-4 выполнены согласно изобретению; 2-6 и 2-7 - за пределами заявленного диапазона параметров.

Для режима 2-8 ускоренное охлаждение проводили до температуры 210°C. Для данного проката предел прочности составил 910 МПа, что выше всех полученных значений. Отношение σТ/σВ при этом на самом низком уровне.

Для сравнения в режиме 2-6 показано вредное влияние слишком длительной выдержки в томильной зоне печи на пластичность, ударную вязкость и, главным образом, на долю вязкой составляющей в изломе. В режиме 2-7 показано, как неправильно выбранная температура завершения ускоренного охлаждения негативно влияет на вязкопластические свойства.

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах (по ГОСТ 1497 и ASTM А370), а на ударный изгиб - на образцах с V-образным надрезом (по ГОСТ 9454) при температуре -20°C (околошовная зона) и -40°C. Испытания падающим грузом проводили на полнотолщинных образцах в соответствии с API 5L 3 при температуре испытания -20°C и -40°C.

Механические свойства экспериментальных сталей приведены в Таблице 3. Видно, что при использовании прототипа не обеспечивается требуемый уровень прочностных свойств (предел текучести выше 690 МПа, предел прочности выше 740 МПа), значительно ниже ударная вязкость при -40°C, хуже хладостойкость, не регламентируется пластичность и доля вязкой составляющей при ИПГ, что вызвано несоблюдением технологических соотношений и соотношений химического состава предлагаемого изобретения.

Предложенные в данном изобретении технологические параметры получения проката способствуют формированию однородной феррито-бейнитной структуры обеспечивающей высокий комплекс механических свойств.

Результаты изготовления опытных образцов показывают, что применение технологических соотношений и соотношений химического состава по данному изобретению позволяет добиться обеспечения требований НТД по ударной вязкости, доле вязкой составляющей при ИПГ и пластичности, при этом обеспечив стабильность получения данных свойств.

1. Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов, включающий получение непрерывнолитой заготовки из стали, аустенитизацию непрерывнолитой заготовки путем нагрева и выдержки в печи в томильной зоне, предварительную деформацию, подстуживание подката до температуры начала чистовой прокатки, чистовую прокатку и последующее регламентированное ускоренное охлаждение готового проката с окончательным охлаждением замедленным и/или на воздухе до температуры окружающей среды, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас.%:

| углерод | 0,03-0,08 |

| кремний | 0,10-0,35 |

| марганец | 1,75-2,10 |

| хром | 0,01-0,50 |

| никель | 0,01-0,60 |

| медь | 0,01-0,40 |

| молибден | 0,01-0,50 |

| алюминий | 0,02-0,05 |

| ниобий | 0,03-0,09 |

| ванадий | 0,001-0,10 |

| титан | 0,010-0,035 |

| сера | 0,0005-0,003 |

| фосфор | 0,002-0,015 |

| азот | 0,001-0,008 |

| бор | до 0,002 |

| железо и неизбежные примеси | остальное |

при выполнении следующих соотношений между содержанием элементов:

0,15<(Mn+Cr+Cu)/20+Si/10+Ni/60+Mo/15+V/10<0,18,

2,8%<Mn+Cr+Ni+Cu+Mo+Si<3,5%,

причем аустенитизацию заготовки проводят при температуре Тн+(10-50)°С в соответствии с соотношением

Tн=lg([C]204⋅[Nb]232)+34[Si]-1,5[Mn]-2,7[Cr]+17|3,6-[Ti]/[N]|+1657,

время выдержки в томильной зоне определяют из соотношения

t=(1205-Ta)/0,53±40 мин,

где t - время выдержки, мин; Та - выбранная температура выдержки, °С,

предварительную деформацию осуществляют с суммарной степенью деформации не менее 0,9 и с обеспечением доли статической рекристаллизации за время паузы между проходами не меньше 85%,

температуру начала чистовой прокатки определяют из уравнения

Тнчистп=Ar3+2700/Н±40°С,

где Н - конечная толщина листа, мм,

а температура завершения прокатки составляет Ar3+(0-15)°С,

соотношение суммарных степеней деформации предварительной и окончательной прокаток составляет (1:1)-(1:2),

ускоренное охлаждение готового проката производят со скоростью 15-50°С/с до температуры

Bf-(20-120)°С, определяемой по формуле

Bf=595-320[C]-15[Cr+Cu+Ni]-25[Mn]-2Vохл±50°С,

где Vохл - скорость охлаждения проката.

2. Способ по п. 1, отличающийся тем, что ускоренное охлаждение осуществляют до температуры 200-345°С.