Способ очистки технического кремния

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, а именно к способам очистки технического кремния. Способ включает обработку расплава в присутствии флюса, состоящего из бикарбоната натрия и известняка в соотношении 1:1, при температуре кремния выше 1600°С окислительными газами, при этом 45-60% флюса загружают в ковш, затем проводят выпуск кремния в ковш, остальной флюс загружают по мере заполнения ковша через равные промежутки времени. Количество флюса, загружаемого в ковш, составляет 6-11% от массы кремния в ковше. Изобретение позволяет повысить качество технического кремния за счет снижения содержания фосфора до содержания менее 0,002%. 1 табл., 3 пр.

Реферат

Изобретение относится к цветной металлургии, а именно к способам очистки технического кремния.

Технический кремний получают карботермическим восстановлением минерального сырья, кварца или кварцитов в электрических печах. В процессе восстановительной плавки, кроме ведущего элемента кремния, восстанавливаются и другие элементы, которые являются примесями в минеральном сырье и входят в состав золы восстановителей. Все восстановленные элементы, в подавляющем большинстве, ухудшают качество технического кремния (Ёлкин К.С., Зельберг Б.И. и др. Производство кремния. Справочник металлурга, С-Пб, МАНЭБ, 2013, 364 с.). Повышенные требования к высококачественным алюминиевым сплавам, в которых основным легирующим элементом является кремний, ограничивают содержание фосфора в кремнии и заставляют производителей кремния разрабатывать технологии по удалению фосфора.

Известен способ рафинирования расплава кремния (SU 835063, С01В 33/02, опубл. 27.07.1996), включающий в себя обработку расплава флюсом, состоящим из SiO2, NaF, Al2O3, СаО, с одновременной продувкой расплава через графитовую трубку кислородом. Недостатком данного способа рафинирования кремния является невысокая степень удаления алюминия и кальция. При этом содержание фосфора в кремнии остается прежним.

Известен способ очистки металлургического кремния увлажненной плазмой переменного тока в вакууме (RU 2465202, С30В 29/06, опубл. 27.12.2012). Способ включает разогрев в тигле кремния до получения расплава и обработку расплава плазменным факелом, направленным под острым углом к поверхности, содержащим инертный газ и пары воды, при этом разогрев и плавление неочищенного кремния производят в кварцевом тигле цилиндрической формы в вакууме с помощью графитового нагревателя. Технический результат направлен на получение из металлургического кремния чистотой 98-99.9% слитка поликристаллического кремния степени чистоты 99.9999%, при содержании фосфора не более 0.1 ppm, бора от 0.1 до 1 ppm, пригодного для изготовления фотопреобразователей промышленным способом. Недостатком данного способа является сложность аппаратурного оформления процесса и высокие затраты на очистку кремния от фосфора до малых величин, что не требуется при производстве технического кремния.

Известен способ выплавки кремния (RU 2082783, C01B 33/00, C22B 5/02, опубл. 27.06.97), для осуществления которого при выпуске кремния в ковш или изложницу в жидкий кремний вводят хлориды щелочных металлов в количестве, которое зависит от массы выпускаемого кремния. После дробления слитков кремния куски кремния промывают водой. Недостатком данного способа является недостаточно эффективная очистка кремния от примесей.

Близким по технической сути является способ рафинирования кремния и его сплавов (патент RU 2146650, C01B 33/037, опубл. 20.03.2000), включающий обработку расплава в ковше в присутствии флюса, в состав которого входят чистый кварцевый песок, известь и/или плавиковый шпат, при этом обработку расплава ведут в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной и равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом до достижения температуры расплава в ковше 1450-1550°C, причем продувку расплава газами осуществляют через пористую часть днища ковша.

Недостатком данного способа является то, что при данном способе не происходит снижения содержания фосфора.

В основу изобретения положена задача, направленная на повышение качества технического кремния, получаемого восстановительной плавкой в рудно-термических печах. При этом техническим результатом является снижение содержания фосфора в кремнии до содержания менее 0,0020%.

Технический результат достигается тем, что в способе очистки технического кремния, включающем обработку расплава в ковше в присутствии флюса окислительными газами, новым является то, что в качестве флюса используют бикарбонат натрия в смеси с известняком в соотношении 1:1 в количестве 6-11% от массы кремния в ковше, загружая 45-60% флюса перед выпуском кремния из печи, остальной загружают в ковш по мере его заполнения, обработку расплава ведут при температуре кремния выше 1600°С.

Способ осуществляется следующим образом. В ковш перед заполнением его кремнием загружают флюс, состоящий из бикарбоната натрия и известняка, который может окислять и/или переводить находящийся в расплаве кремния фосфор в газообразное состояние, затем проводят выпуск кремния в ковш. По мере заполнения ковша в расплав вводят дополнительное количество флюса. Продувку кремния в ковше окислительными газами ведут все время нахождения кремния в ковше. За счет тепла кремния происходит разложение бикарбоната натрия

и окисление фосфора реакции

Газообразный РН3 удаляется в газоочистную установку, а Р2О3 переходит в шлак, где взаимодействует с СаО, образовавшегося от разложения известняка, образуя прочное химическое соединение.

При производстве кремния на промышленной печи проводили опытную очистку кремния от фосфора.

Пример 1. Во время рафинирования кремния отрабатывали соотношение составляющих флюса, при температуре кремния 1645-1680°С:

- соотношение, мас.%: бикарбонат натрия 20%, известняк 80%; исходное содержание фосфора 0,0026%, после рафинирования 0,0024%;

- соотношение, мас.%: бикарбонат натрия 30%, известняк 70%; исходное содержание фосфора 0,0026%, после рафинирования 0,0024%;

- соотношение, мас.%: бикарбонат натрия 20%, известняк 80%; исходное содержание фосфора 0,0028%, после рафинирования 0,0025%;

- соотношение, мас.%: бикарбонат натрия 40%, известняк 60%; исходное содержание фосфора 0,0024%), после рафинирования 0,0022%;

- соотношение, мас.%: бикарбонат натрия 50%, известняк 50%; исходное содержание фосфора 0,0026%, после рафинирования 0,0020%;

- соотношение, мас.%: бикарбонат натрия 60%, известняк 40%; исходное содержание фосфора 0,0025%, после рафинирования 0,0021%;

- соотношение, мас.%: бикарбонат натрия 70%, известняк 30%; исходное содержание фосфора 0,0026%, после рафинирования 0,0023%.

Оптимальным соотношением составляющих флюса можно считать соотношение, мас.%: бикарбонат натрия - 50%, известняк - 50%, или соотношение составляет 1:1.

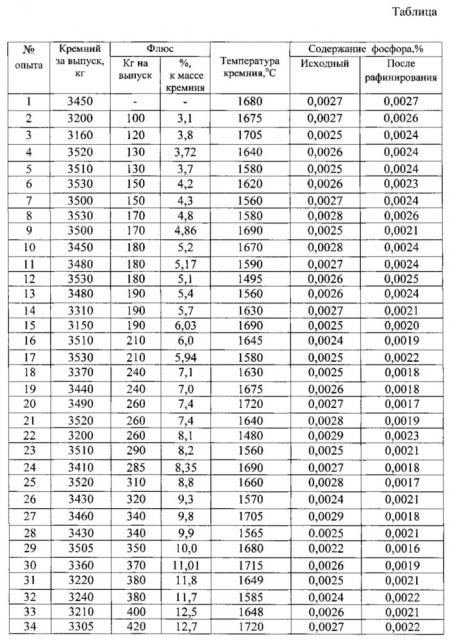

Пример 2. Дальнейшие испытания проводили при различных соотношениях количества флюса к количеству кремния в ковше и одновременно замеряли температуру кремния во время рафинирования. Результаты опытной очистки кремния сведены в таблицу.

При температурах кремния ниже 1600°С не достигается заявленный технический результат, с использованием флюса и без флюса, примеры 1, 5, 17, 22, 23, 26, 28. При температурах выше 1600°С происходит снижение содержания фосфора в кремнии до заявленных величин.

При использовании флюса менее 6,0% и более 11% от массы кремния в ковше не происходит снижения содержания фосфора до необходимых величин, примеры 2-14, 31-34.

Оптимальное количество флюса 6-11% от массы кремния, при температуре кремния выше 1600°С, примеры 15-16, 18-21, 24-25, 27, 29-30.

Пример 3. Во время испытаний контролировали время и количество подаваемого флюса в течение рафинирования, при общем расходе флюса 7% от массы кремния, температура кремния составляла 1660-1690°C:

- подача флюса равномерно в течение выпуска; исходный фосфор 0,0026%, конечный 0,0022%;

- подача флюса в ковш перед выпуском 30%, 70% - в течение выпуска; исходный фосфор 0,0028%, конечный 0,0021%;

- подача флюса в ковш перед выпуском 40%, 60% - в течение выпуска; исходный фосфор 0,0024%, конечный 0,0020%;

- подача флюса в ковш перед выпуском 45%, в течение выпуска 55%; исходный фосфор в кремнии 0,0025%, конечный 0,0019%;

- подача флюса в ковш перед выпуском 50%, в течение выпуска 50%; исходный фосфор 0,0028%, конечный 0,0018%;

- подача флюса в ковш перед выпуском 60%, в течение выпуска 40%; исходный фосфор 0,0027%, конечный 0,0019%;

- подача флюса в ковш перед выпуском 70%, 30% - в течение выпуска; исходный фосфор 0,0025%, конечный 0,0022%.

Оптимальным вариантом подачи флюса в ковш во время рафинирования: перед выпуском 45-60%, оставшийся флюс 55-40% равномерно в течение выпуска.

Способ очистки технического кремния, включающий обработку расплава в ковше в присутствии флюса окислительными газами, отличающийся тем, что в качестве флюса используют бикарбонат натрия в смеси с известняком в соотношении 1:1 в количестве 6-11% от массы кремния в ковше, загружая 45-60% флюса перед выпуском кремния из печи, остальной загружают в ковш по мере его заполнения, обработку расплава ведут при температуре кремния выше 1600°С.