Корпус ракетного двигателя твёрдого топлива

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при создании корпуса ракетного двигателя твердого топлива. Корпус ракетного двигателя твердого топлива содержит днище с центральным отверстием и манжету, имеющую отогнутую внутрь корпуса часть, расположенную в районе центрального отверстия и выполненную с возможностью установки технологического клина между днищем и отогнутой внутрь корпуса частью манжеты. Между днищем и манжетой установлены радиальные ленты. Ленты закреплены одной краевой частью на отогнутой внутрь корпуса части манжеты, со стороны ее поверхности, обращенной к днищу, а второй краевой частью скреплены с днищем. Средняя часть лент образует петли, расположенные между днищем и манжетой. Петли выполнены с возможностью установки в них технологического клина, имея длину, равную сопрягаемому с ними периметру поперечного сечения технологического клина. Краевые части лент могут быть снабжены хвостиками, длина которых обеспечивает возможность их скрепления между собой. Изобретение позволяет повысить надежность ракетного двигателя твердого топлива. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при создании корпуса ракетного двигателя твердого топлива (РДТТ).

Известно, что с целью снижения напряжений в заряде, скрепленном с корпусом РДТТ, в краевых зонах (зонах скрепления заряда с днищем корпуса) выполняют манжеты [Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива: Учебник для машиностроительных вузов. - М: Машиностроение, 1987. - 328 с.: ил., раздел 8.2.5, рисунок 8.9 г, позиция 3, страница 201]. Манжета обеспечивает раскрепление заряда от днища корпуса РДТТ, снижая тем самым напряжения, как при температурных деформациях в процессе эксплуатации РДТТ, так и при механических деформациях в процессе его работы. Для надежной работы манжеты требуется обеспечить заход продуктов сгорания в подманжетную полость в процессе запуска РДТТ. При снаряжении корпуса РДТТ (изготовлении заряда) манжета должна сохранять заданную геометрическую форму.

Заход продуктов сгорания в подманжетную полость в процессе запуска РДТТ обеспечивает корпус ракетного двигателя твердого топлива [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова - М.: Машиностроение, 1993 - 215 с., ил., раздел 2.2, рисунок 2.19 страница 62], содержащий манжету, имеющую отогнутую внутрь корпуса часть, расположенную в районе центрального отверстия корпуса и выполненную с возможностью установки между днищем и отогнутой внутрь корпуса частью манжеты технологического клина. Отогнутая внутрь корпуса часть манжеты, расположенная в районе центрального отверстия, обеспечивает надежный заход продуктов сгорания в подманжетную полость в процессе запуска РДТТ. Технологический клин, установленный между днищем и отогнутой внутрь корпуса частью манжеты, обеспечивает сохранность заданной геометрической формы манжеты при снаряжении корпуса РДТТ (изготовлении заряда).

Рассмотренная манжета склонна к провисанию под собственным весом, и как следствие, существует вероятность образования складок при заполнении, что отрицательно влияет на качество заряда.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является корпус ракетного двигателя твердого топлива [Патент РФ №2302546]. Корпус ракетного двигателя твердого топлива содержит днище с центральным отверстием и манжету, имеющую отогнутую внутрь корпуса часть, расположенную в районе центрального отверстия и выполненную с возможностью установки технологического клина между днищем и отогнутой внутрь корпуса частью манжеты. Между днищем и манжетой установлены радиальные ленты (шнуры). Шнуры предназначены для притягивания манжеты (ее средней части) к днищу. Недостатком указанной конструкции является технологическая проблема, возникающая при изготовлении заряда. Перед изготовлением заряда в процессе сборки корпуса РДТТ со снаряжательной технологической оснасткой требуется обеспечить плотное прилегание манжеты не только к днищу корпуса РДТТ, а и к снаряжательной технологической оснастке. Надежность фиксации манжеты за счет натяга элементов манжеты на снаряжательную технологическую оснастку обеспечивается не всегда. Проблема усугубляется при последующей вертикальной установке корпуса РДТТ, когда манжета (зафиксированная только в средней части) под собственным весом стремится сползти с оснастки внутрь корпуса РДТТ. Надежность герметизации подманжетной полости (надежность прилегания манжеты к снаряжательной технологической оснастке) также не всегда обеспечивается. Известны случаи проникновения топливной массы через стык манжеты со снаряжательной технологической оснасткой. Поступление топливной массы в подманжетную полость может привести к потере фиксации манжеты относительно элементов снаряжательной технологической оснастки, к отходу отогнутой внутрь корпуса части манжеты от днища и ее нерегламентированному загибу, т.е. может привести к отбраковке заряда.

Технической задачей настоящего изобретения является повышение надежности РДТТ.

Сущность изобретения заключается в том, что в корпусе ракетного двигателя твердого топлива, содержащем днище с центральным отверстием и манжету, имеющую отогнутую внутрь корпуса часть, расположенную в районе центрального отверстия и выполненную с возможностью установки технологического клина между днищем и отогнутой внутрь корпуса частью манжеты, между днищем и манжетой установлены радиальные ленты, ленты закреплены одной краевой частью на отогнутой внутрь корпуса части манжеты, со стороны ее поверхности, обращенной к днищу, а второй краевой частью скреплены с днищем. Средняя часть лент образует петли, расположенные между днищем и манжетой. Петли выполнены с возможностью установки в них технологического клина, имея длину, равную сопрягаемому с ними периметру поперечного сечения технологического клина. Краевые части лент могут быть снабжены обрезными хвостиками, длина которых обеспечивает возможность их скрепления (например, сшивки или склеивания) между собой.

Технический результат достигается за счет фиксации отогнутой внутрь корпуса части манжеты в прижатом к днищу корпуса РДТТ состоянии при изготовлении заряда с расфиксацией манжеты в готовом заряде. При изготовлении заряда фиксация манжеты (в первую очередь, отогнутой внутрь корпуса части манжеты) в прижатом к днищу корпуса РДТТ состоянии достигается тем, что установленный перед изготовлением заряда технологический клин натягивает петли. При этом манжета прижимается к днищу, а отогнутая внутрь корпуса часть манжеты прижимается к технологическому клину. Скрепление (сшивка или склейка) хвостиков обеспечивает дополнительную фиксацию кромки манжеты относительно технологического клина. Таким образом, фиксация манжеты относительно снаряжательной технологической оснастки и, соответственно, относительно днища, обеспечивается тремя факторами:

- плотным натягом манжеты на снаряжательную технологическою оснастку (плотный натяг известен и практически всегда применяется);

- подтягиванием петель в процессе установки технологического клина и, как следствие, подтягиванием лентами отогнутой внутрь корпуса части манжеты к технологическому клину и, одновременно, к днищу;

- дополнительным подтягиванием кромки манжеты к технологическому клину при скреплении (сшивке или склеивании) хвостиков лент. Т.е. отогнутая внутрь корпуса часть манжеты зафиксирована не только посредством известного плотного натяга на снаряжательную технологическую оснастку, но и обеспечивается двойное дублирование фиксации отогнутой внутрь корпуса части манжеты лентами. Если по какой-либо причине происходит нарушение плотности натяга манжеты на снаряжательную технологическою оснастку, предложенное подтягивание отогнутой внутрь корпуса части манжеты к днищу препятствует поступлению топливной массы в подманжетную полость. Т.е. гипотетически рассмотренное технологическое нарушение сведется лишь к небольшому облою топлива в районе кромки манжеты. Негативные последствия, вызванные указанным облоем, существенно меньше последствий нерегламентированного загиба манжеты.

После изготовления заряда скрепленные (сшитые или склеенные) хвостики срезают. Тем самым расфиксируют кромку отогнутой внутрь корпуса части манжеты относительно технологического клина. Затем технологический клин извлекают из корпуса РДТТ. В результате освобождаются петли, т.е. происходит расфиксация манжеты относительно днища. Тем самым обеспечивается повышение надежности РДТТ за счет того, что предложенная конструкция фиксации манжеты обеспечивает в процессе изготовления заряда требуемую геометрическую форму манжеты, в т.ч. отогнутой внутрь корпуса части манжеты. Исключаются дефекты, связанные с потерей формы манжеты и попадания топлива в подманжетную полость. Технологический клин одновременно является узлом, обеспечивающим технологическую фиксацию манжеты при изготовлении заряда.

Данное техническое решение не известно из патентной и технической литературы.

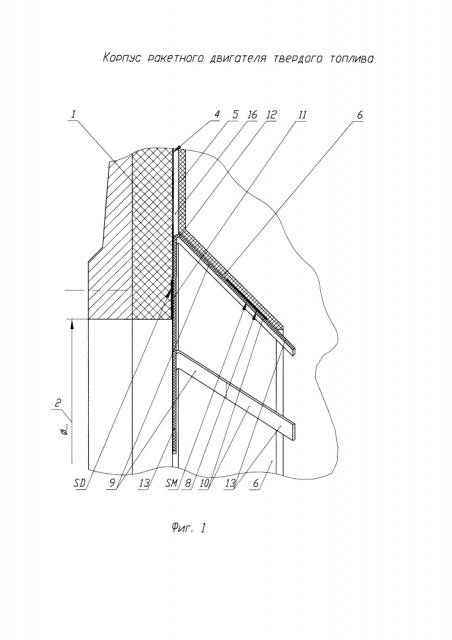

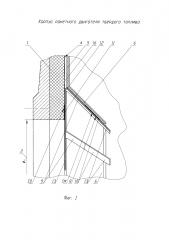

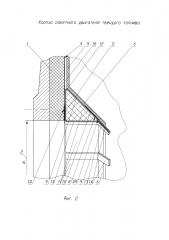

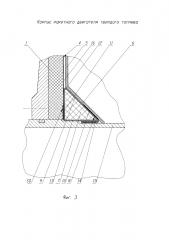

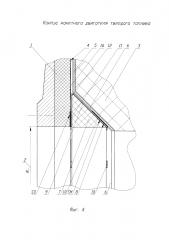

Изобретение поясняется следующим графическим материалом:

на фиг. 1 показано днище корпуса РДТТ с расфиксированной манжетой до изготовления заряда;

на фиг. 2 показано днище корпуса РДТТ с установленным технологическим клином и скрепленными (сшитыми или склеенными) между собой хвостиками. Соответственно, манжета зафиксирована;

на фиг. 3 показано днище корпуса РДТТ с установленным технологическим клином, скрепленными между собой хвостиками и с установленной для изготовления заряда снаряжательной технологической оснасткой;

на фиг. 4 показано днище корпуса РДТТ на стадии разборки технологической оснастки после изготовления заряда. Снаряжательная технологическая оснастка демонтирована, скрепленные между собой хвостики срезаны;

на фиг. 5 показано днище корпуса РДТТ с полностью расфиксированной манжетой после изготовления заряда и извлечения технологического клина.

Корпус ракетного двигателя твердого топлива содержит днище 1, снабженное теплозащитным покрытием. В днище 1 выполнено центральное отверстие 2, предназначенное для установки снаряжательной технологической оснастки для изготовления заряда 3 (заряд 3 показан на фиг. 4, 5). Центральное отверстие 2 закрывается в составе РДТТ передней крышкой (в переднем днище) или сопловым блоком (в заднем днище) (на фиг. 1-5 передняя крышка и сопловой блок не показаны). В корпусе со стороны внутренней поверхности 4 днища 1 установлена манжета 5. В составе РДТТ с манжетой 5 скреплен заряд 3. Манжета 5 имеет отогнутую внутрь корпуса часть 6, расположенную в районе центрального отверстия 2 и выполненную с возможностью установки между днищем 1 и отогнутой внутрь корпуса частью 6 манжеты 5 технологического клина 7. На обращенной к днищу 1 поверхности 8 отогнутой внутрь корпуса части 6 манжеты 5 закреплены радиально расположенные ленты 9. Ленты 9 закреплены одной краевой частью 10 на обращенной к днищу 1 поверхности 8 (по участку SM данной поверхности), отогнутой внутрь корпуса части 6 манжеты 5, а второй краевой частью 11 скреплены с днищем 1 (по участку SD поверхности 4 днища 1). Участки крепления ленты 9 (SM, SD) на фиг. 1-5 показаны жирной линией. Средняя часть лент 9 образует петли 12, расположенные между днищем 1 и манжетой 5. Петли 12 выполнены с возможностью установки в них технологического клина 7. Краевые части 10 и 11 лент 9 снабжены обрезными хвостиками 13. Длина хвостиков 13 обеспечивает возможность скрепления (например, сшивки или склейки в пакет 14) хвостиков 13 между собой. Участок скрепления хвостиков 13 ленты 9 (в пакете 14) на фиг. 2, 3 показан жирной линией. При скреплении хвостиков 13 между собой лента 9 в натяжку охватывает технологический клин 7. Соответственно отогнутая внутрь корпуса часть 6 манжеты 5 и кромка манжеты 5 лентами 9 притянута к технологическому клину 7. Сам технологический клин 7 вместе с манжетой 5 теми же лентами 9 притянут к днищу 1. Манжета 5 надежно зафиксирована относительно днища 1. Корпус обеспечивает возможность сборки со снаряжательной технологической оснасткой 15. При установке снаряжательной технологической оснастки 15 ввиду плотного на нее натяга манжеты 5 подманжетная полость 16 герметично отделена от внутренней полости корпуса.

Устройство работает следующим образом. В изготовленном корпусе (фиг. 1) манжета 5 раскреплена от днища 1 и может от него отходить в пределах, определяемых длиной петель 12. Хвостики 13 лент 9 находятся в свободном состоянии.

Перед снаряжением корпуса (изготовлением заряда 3) между отогнутой внутрь корпуса частью 6 манжеты 5 и днищем 1 устанавливают технологический клин 7 (фиг. 2). Назначением технологического клина 7 является обеспечение сохранности заданной геометрической формы отогнутой внутрь корпуса части 6 манжеты 5 при изготовлении заряда 3. Установку технологического клина 7 производят через центральное отверстие 2. В связи с тем, что наружный диаметр технологического клина 7 превышает диаметр ∅ центрального отверстия 2, технологический клин 7 выполняют или из деформируемого материала (резины), или разборным (состоящим из нескольких секторов). После установки технологического клина 7 в корпус, технологический клин 7 имеет форму кольца. При установке технологического клина 7 он входит в петли 12, натягивая за среднюю часть ленты 9. За счет радиального (центробежного) натяжения лент 9 происходит подтягивание в осевом направлении отогнутой внутрь корпуса части 6 манжеты 5, самой манжеты 5, а также технологического клина 7 к днищу 1.

После установки технологического клина 7 в корпус, приводящей к фиксации манжеты 5 относительно днища 1, обрезные хвостики 13 скрепляют (сшивают или склеивают) между собой. При скреплении хвостиков 13 между собой ленты 9 охватывают технологический клин 7. Тем самым ленты 9 фиксируют кромку манжеты 5.

Далее пакеты 14 скрепленных хвостиков 13 подгибают, и в корпус устанавливают снаряжательную технологическую оснастку 15 (фиг. 3). Манжету 5 устанавливают с плотным натягом на снаряжательную технологическую оснастку 15. Плотный натяг одновременно обеспечивает герметизацию подманжетной полости 16 и участвует в фиксации манжеты 5.

При снаряжении корпуса (изготовлении заряда 3) топливная масса (из которой формируется заряд 3) прижимает манжету 5 к днищу 1, а отогнутую внутрь корпуса часть 6 манжеты 5 прижимает к технологическому клину 7. Т.к. технологический клин 7 в этих условиях служит формообразующим элементом, обеспечивается сохранность заданной геометрической формы манжеты 5 (в т.ч. отогнутой внутрь корпуса части 6 манжеты 5) при снаряжении корпуса РДТТ (изготовлении заряда 3).

После снаряжения корпуса (изготовления заряда 3) производят извлечение снаряжательной технологической оснастки 15. Скрепленные хвостики 13 срезают. Тем самым расфиксируется кромка манжеты 5 относительно технологического клина 7 (фиг. 4).

Затем производят извлечение технологического клина 7 из корпуса и заряда 3 (фиг. 5). При извлечении технологического клина 7 исчезает радиальный натяг петель 12 (средних частей лент 9). Таким образом, полностью исчезает осевая фиксация манжеты 5 относительно днища 1 и манжета 5 выполняет свою основную функцию - раскрепление заряда 3 от днища 1.

При запуске РДТТ продукты сгорания заряда 3 беспрепятственно попадают в полость между днищем 1 и манжетой 5 благодаря заходной фаске, образованной отогнутой внутрь корпуса части 6 манжеты 5. Если бы не был организован опережающий заход продуктов сгорания заряда 3 в подманжетную полость 16, давление, возникающее в корпусе РДТТ, прижало бы манжету 5 к днищу 1 (т.е. манжета 5 перестала бы в процессе запуска РДТТ выполнять свою раскрепляющую функцию). В рассматриваемой конструкции раскрепленная от днища 1 манжета 5 сводит к минимуму уровень напряженно-деформированного состояния заряда 3 как в процессе эксплуатации, так при запуске, и при работе РДТТ.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, в качестве которого выбран корпус ракетного двигателя твердого топлива [Патент РФ №2302546], заключается в повышении надежности РДТТ.

1. Корпус ракетного двигателя твердого топлива, содержащий днище с центральным отверстием и манжету, имеющую отогнутую внутрь корпуса часть, расположенную в районе центрального отверстия и выполненную с возможностью установки технологического клина между днищем и отогнутой внутрь корпуса частью манжеты, кроме того, между днищем и манжетой установлены радиальные ленты, отличающийся тем, что ленты закреплены одной краевой частью на отогнутой внутрь корпуса части манжеты, со стороны ее поверхности, обращенной к днищу, а второй краевой частью скреплены с днищем, при этом средняя часть лент образует петли, расположенные между днищем и манжетой, причем петли выполнены с возможностью установки в них технологического клина, имея длину, равную сопрягаемому с ними периметру поперечного сечения технологического клина.

2. Корпус ракетного двигателя твердого топлива по п. 1, отличающийся тем, что краевые части лент снабжены обрезными хвостиками, длина которых обеспечивает возможность их скрепления между собой.