Скрепленный смолой элемент конструкции транспортного средства, способ производства скрепленного смолой элемента конструкции транспортного средства и элемент конструкции транспортного средства

Иллюстрации

Показать всеИзобретение относится к скрепленному смолой элементу конструкции транспортного средства. Указанный элемент содержит термопластичную смолу, содержащую волокна, а также материал из отвержденной термореактивной смолы, содержащий волокна. Материал из отвержденной термореактивной смолы имеет температуру плавления, которая ниже, чем температура плавления термопластичной смолы. Термопластичная смола и материал из отвержденной термореактивной смолы соединены вместе с помощью сварки. Техническим результатом изобретения является увеличение прочности соединения скрепленного смолой элемента. 3 н. и 4 з.п. ф-лы, 2 ил., 2 табл.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Изобретение относится к скрепленному смолой элементу конструкции транспортного средства, способу производства скрепленного смолой элемента конструкции транспортного средства, а также элементу конструкции транспортного средства.

2. Описание предшествующего уровня техники

[0002] Применение деталей из смолы в элементах транспортных средств для следующего поколения транспортных средств, как ожидается, будет расширяться. Это создает настоятельную необходимость разработки способа соединения вместе отдельных деталей из смолы.

[0003] Пример способов соединения вместе волоконно-армированных термопластичных смол описан в публикации японской патентной заявки 2014-076565 (номер JP 2014-076565 А). Согласно способу в JP 2014-076565 А, волоконно-армированные термопластичные смолы соединены вместе с листом из термопластичной смолы, расположенным между волоконно-армированных термопластичных смол.

[0004] Для соединения вместе детали из смолы, выполненной из материала из отвержденной термореактивной смолы, и детали из смолы, выполненной из термопластичной смолы, обычно используют адгезив для склеивания вместе этих деталей из смолы, или крепежный элемент, например, заклепку, для скрепления этих деталей из смолы друг с другом.

[0005] Известна волоконно-армированная пластина из композитного материала, содержащего термореактивную смолу и термопластичную смолу (см. например, публикацию японской патентной заявки No. 2008-230238 (JP 2008-230238 А)).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[00026] Однако технология, описанная в JP 2014-076565, известна для соединения вместе термопластичных смол, обладающих пластичностью, и, соответственно, не может быть применена для соединения термопластичной смолы с материалом из отвержденной термореактивной смолы, который уже затвердел и труден для пластификации. Кроме того, использование адгезива или крепежного элемента, например, заклепки, для соединения вместе детали из смолы, изготовленной из материала из отвержденной термореактивной смолы, и детали из смолы, выполненной из термопластичной смолы, нежелательно, так как использование адгезива или крепежного элемента может привести к увеличению массы или увеличению стоимости. В частности, если используется адгезив для соединения вместе термопластичной смолы и материала из отвержденной термореактивной смолы, прочность соединения (место, в котором термопластичная смола и материал из отвержденной термореактивной смолы соединены вместе) определяется прочностью адгезива, и, соответственно, прочность материала самой детали из смолы не может быть в полной мере использована в некоторых случаях. Кроме того, технология описанная в JP 2008-230238 А, применяется для производства волоконно-армированной пластины из композитного материала из термопластичной смолы и термореактивной смолы, которые пока что не отвердели, и, соответственно, не может быть применена к соединению вместе материала из отвержденной термореактивной смолы, в котором реакция отверждения была завершена, и термопластичной смолы.

[0007] Настоящее изобретение обеспечивает создание скрепленного смолой элемента, в котором термопластичная смола и материал из отвержденной термореактивной смолы соединены вместе без использования адгезива или крепежного элемента, например, заклепки, способа производства скрепленного смолой элемента, а также элемента конструкции транспортного средства, содержащего скрепленный смолой элемент.

[0008] Первый объект изобретения относится к скрепленному смолой элементу, содержащему термопластичную смолу, содержащую волокна, и материал из отвержденной термореактивной смолы, содержащий волокна. Материал из отвержденной термореактивной смолы имеет температуру плавления, более низкую, чем температура плавления термопластичной смолы. Термопластичная смола и материал из отвержденной термореактивной смолы соединены вместе с помощью сварки.

[0009] Согласно первому объекту, волокна, содержащиеся в материале из отвержденной термореактивной смолы, могут находиться в форме тканого материала.

[0010] Согласно первому объекту изобретения, волокна, содержащиеся в термопластичной смоле, могут находиться в форме нетканого материала.

[0011] Согласно первому объекту изобретения, разность между температурой плавления термопластичной смолы и температурой плавления материала из отвержденной термореактивной смолы может составлять 50°С или более.

[0012] Второй объект изобретения относится к элементу конструкции транспортного средства, содержащему скрепленный смолой элемент согласно первому объекту изобретения.

[0013] Третий объект изобретения относится к способу производства скрепленного смолой элемента. Способ содержит скрепление вместе термопластичной смолы и материала из отвержденной термореактивной смолы посредством сварки. Термопластичная смола содержит волокна, и материал из отвержденной термореактивной смолы содержит волокна. Материал из отвержденной термореактивной смолы имеет температуру плавления ниже, чем температура плавления термопластичной смолы.

[0014] Согласно третьему объекту изобретения, сварка может представлять собой вибрационную сварку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015] Особенности, преимущества, а также техническое и промышленное значение примерных вариантов осуществления изобретения будут описаны ниже со ссылкой на сопровождающие чертежи, на которых одинаковыми позициями обозначены одинаковые элементы и которые:

Фиг. 1 представляет собой пример фотографии, иллюстрирующей изображение в разрезе соединения в скрепленном смолой элементе в соответствии с вариантом осуществления настоящего изобретения; и

Фиг. 2 представляет собой увеличенную фотографию участка на фиг. 1, окруженного эллипсом А и его близлежащую зону.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0016] Ниже будут подробно описаны скрепленный смолой элемент, способ производства скрепленного смолой элемента, а также элемент конструкции транспортного средства в соответствии с примерными вариантами осуществления изобретения.

[0017] Сначала будут описаны скрепленный смолой элемент и способ производства скрепленного смолой элемента. Скрепленный смолой элемент согласно настоящему варианту осуществления получают путем соединения вместе с помощью сварки термопластичной смолы и материала из отвержденной термореактивной смолы. Термопластичная смола содержит волокна. Материал из отвержденной термореактивной смолы имеет температуру плавления, которая ниже, чем у термопластичной смолы, и содержит волокна. В скрепленном смолой элементе настоящего варианта осуществления, термопластичная смола, содержащая волокна, и материал из отвержденной термореактивной смолы, содержащий волокна, соединены вместе с помощью сварки без использования адгезива или крепежного элемента, например, заклепки. Таким образом, можно предотвратить увеличение массы, которое будет происходить в связи с использованием адгезива или крепежного элемента, например, заклепки, при соединении термопластичной смолы, содержащей волокна, и материала из отвержденной термореактивной смолы, содержащего волокна. Кроме того, прочность соединения (место, в котором термопластичная смола и материал из отвержденной термореактивной смолы соединяются вместе) не определяется прочностью адгезива, и, соответственно, прочность соединения скрепленного смолой элемента увеличивается при соответствующем подборе смол. Кроме того, расширяется диапазон использования термопластичной смолы, обладающей хорошими свойствами повторной переработки и литьевыми свойствами.

[0018] Вид термопластичной смолы, используемый в настоящем варианте осуществления, не ограничен каким-либо конкретным видом, и могут быть использованы различные виды известных термопластичных смол в зависимости от цели использования. Примеры термопластичной смолы, используемой в настоящем варианте осуществления, включают в себя поликарбонатную смолу, полиамидную (ПА) смолу, полиуретановую (ПУ) смолу, поливинилхлоридную смолу, акрилонитрил-бутадиен-стирольную (АБС) смолу, и полипропиленовую (ПП) смолу. Среди них полиамидная смола и полипропиленовая смола являются предпочтительными.

[0019] Материал из отвержденной термореактивной смолы, используемый в настоящем варианте осуществления, является отвержденным материалом, полученным путем термического отверждения термореактивной смолы. Вид термореактивной смолы, используемый для образования материала из отвержденной термореактивной смолы, не ограничивается каким-либо конкретным видом, и различные виды известных термореактивных смол могут быть использованы в зависимости от цели применения. Примеры термореактивной смолы, используемой в настоящем варианте осуществления, включают в себя винилэфирную смолу, ненасыщенную полиэфирную смолу, фенольную смолу, эпоксидную смолу, и уретановую смолу. Среди них эпоксидная смола является предпочтительной.

[0020] Вид волокон, используемых в настоящем варианте осуществления, не ограничен каким-либо конкретным видом, и различные виды известных волокон могут быть использованы в зависимости от цели применения. Примеры такого рода волокон, используемых в настоящем варианте осуществления, включают волокна смолы, например, арамидные волокна, целлюлозные волокна, нейлоновые волокна, винилоновые волокна, полиэфирные волокна, полиолефиновые волокна и гидратцеллюлозные волокна; углеродные волокна; стеклянные волокна; и металлические волокна. Среди них, углеродные волокна, которые могут иметь высокую механическую прочность, являются предпочтительными.

[0021] Способ смешивания (объединения) термопластичной смолы с волокнами не ограничен каким-либо конкретным способом, и различные известные способы могут быть использованы в зависимости от цели применения. Примеры способов включают в себя способ, в котором волокна пропитывают раствором или расплавом термопластичной смолы, затем сушат при необходимости, и формуют в виде листа, а также способ, в котором волокна и пленки термопластичной смолы укладывают поочередно в стопу и затем подвергают горячему прессованию. Способ смешивания термореактивной смолы с волокнами также не ограничен каким-либо конкретным способом, и различные известные способы могут быть использованы в зависимости от цели использования. Термореактивная смола может смешиваться с волокнами, чтобы образовать препрег.

[0022] Состояние волокон, используемых в настоящем варианте осуществления, не ограничено каким-либо конкретным состоянием, и волокна любых известных форм могут быть использованы в зависимости от цели применения. Примеры состояния волокон, используемых в настоящем варианте осуществления, включают в себя волокна в виде тканого материала и волокна в виде нетканого материала.

[0023] В настоящем варианте осуществления, содержание волокон в термопластичной смоле составляет предпочтительно от 5% по массе до 50% по массе, и более предпочтительно от 10% по массе до 50% по массе.

[0024] В настоящем варианте осуществления, содержание волокон в материале из отвержденной термореактивной смолы составляет предпочтительно от 5% по массе до 50% по массе, и более предпочтительно от 10% по массе до 50% по массе.

[0025] В скрепленном смолой элементе настоящего варианта осуществления, температура плавления материала из отвержденной термореактивной смолы ниже, чем температура плавления термопластичной смолы. Разность между температурой плавления материала из отвержденной термореактивной смолы и температурой плавления термопластичной смолы не ограничена какой-либо конкретной величиной. Тем не менее, нижний предел разности между температурой плавления материала из отвержденной термореактивной смолы и температурой плавления термопластичной смолы, например, предпочтительно составляет 50°C или более, предпочтительно 100°C или более, и дополнительно предпочтительно 150°C или более. Верхний предел разности между температурой плавления материала из отвержденной термореактивной смолы и температурой плавления термопластичной смолы не ограничен какой-либо конкретной величиной, но может составлять 250°C или менее, исходя из наличия смол.

[0026] В настоящем варианте осуществления, температуры плавления материала из отвержденной термореактивной смолы и термопластичной смолы означают величины, измеренные с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии с JIS K7121-2012 (Способы испытаний для температур перехода пластмасс).

[0027] Следует отметить, что волокна, содержащиеся в материале из отвержденной термореактивной смолы, предпочтительно выполнены в виде тканого материала. Когда тканый материал используется в качестве волокна, содержащегося в материале из отвержденной термореактивной смолы, волокна, содержащиеся в термопластичной смоле, легко переплетаются с волокнами, составляющими тканый материал, и, соответственно, как считается, более высокая прочность соединения легко достигается между термопластичной смолой и материалом из отвержденной термореактивной смолы.

[0028] Волокна, содержащиеся в термопластичной смоле, выполнены предпочтительно в виде нетканого материала. Когда нетканый материал используется в качестве волокна, содержащегося в термопластичной смоле, волокна, содержащиеся в материале из отвержденной термореактивной смолы, легко переплетаются с волокнами, содержащимися в термопластичной смоле, и, соответственно, как считается, легко достигается более высокая прочность соединения между термопластичной смолой и материалом из отвержденной термореактивной смолы.

[0029] Кроме того, более предпочтительно, чтобы волокна, содержащиеся в материале из отвержденной термореактивной смолы, были выполнены в виде тканого материала, а волокна, содержащиеся в термопластичной смоле, были выполнены в виде нетканого материала. Материал из отвержденной термореактивной смолы, имеющий более низкую температуру плавления, чем термопластичная смола, легко исчезает при плавлении или горении во время сварки ранее термопластичной смолы, и, соответственно, волокна, содержащиеся в материале из отвержденной термореактивной смолы, легко проявляются. Поскольку нетканый материал поступает в сетку волокон проявленного тканого материала, нетканый материал более легко переплетается с тканым материалом. Таким образом, легко достигается высокая степень связывания. В результате, как считается, легко достигается более высокая прочность соединения между термопластичной смолой и материалом из отвержденной термореактивной смолы.

[0003] Скрепленный смолой элемент в соответствии с настоящим вариантом осуществления может быть изготовлен с помощью способа производства скрепленного смолой элемента, включающего в себя соединительный этап для соединения с помощью сварки термопластичной смолы, содержащей волокна, с материалом из отвержденной термореактивной смолы, температура плавления которого ниже, чем температура плавления термопластичной смолы, и содержащим волокна.

[0031] В настоящем варианте осуществления, так как температура плавления материала из отвержденной термореактивной смолы ниже, чем температура плавления термопластичной смолы, то материал из отвержденной термореактивной смолы легко исчезает при плавлении или горении ранее термопластичной смолы, при соединении вместе с помощью сварки этих смол на соединительном этапе. Поскольку материал из отвержденной термореактивной смолы исчезает при плавлении или горении ранее термопластичной смолы, волокна, содержащиеся в материале из отвержденной термореактивной смолы, проявляются. Термопластичная смола и волокна, содержащиеся в ней, переплетаются с проявившимися волокнами, содержащимися в материале из отвержденной термореактивной смолы, и, соответственно, между термопластичной смолой и материалом из отвержденной термореактивной смолы достигается высокая прочность соединения. Это, как предполагается, является причиной того, что термопластичная смола и материал из отвержденной термореактивной смолы соединяются вместе в скрепленный смолой элемент по настоящему варианту осуществления без использования адгезива или крепежного элемента, например, заклепки.

[0032] Способ сварки, выполненный на соединительном этапе, не ограничен каким-либо конкретным способом, и различные виды известных способов сварки могут быть использованы. Примеры способа сварки, применимого в настоящем варианте осуществления, включают в себя ультразвуковую сварку, вибрационную сварку, индукционную сварку, высокочастотную сварку, лазерную сварку, термическую сварку, и сварку трением. Среди них ультразвуковая сварка и вибрационная сварка являются предпочтительными.

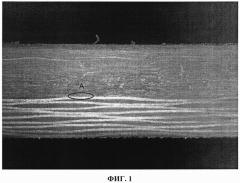

[0033] На фиг. 1 приведен пример фотографии, иллюстрирующей изображение в разрезе соединения в скрепленном смолой элементе настоящего варианта осуществления, в котором тканый материал используется в качестве волокна, содержащегося в материале из отвержденной термореактивной смолы, а нетканый материал используется в качестве волокна, содержащегося в термопластичной смоле. На фотографии на фиг. 1, иллюстрирующей изображение в разрезе соединения, верхний участок отображает термопластичную смолу, а нижний участок отображает материал из отвержденной термореактивной смолы. В материале из отвержденной термореактивной смолы, расположенном с нижней стороны, виден участок волокна с регулярным узором, свойственным тканому материалу. Фиг. 2 представляет собой увеличенную фотографию участка на фиг. 1, окруженного эллипсом А и его близлежащей зоны. Фиг. 2 отображает, что на сварной поверхности на фиг. 2 присутствует участок, где нетканый материал, содержащийся в термопластичной смоле (отмечено на фиг. 2, как «ТЕРМОПЛАСТИЧНЫЙ») и тканый материал, содержащийся в материале из отвержденной термореактивной смолы (отмечено на фиг. 2, как «ТЕРМОРЕАКТИВНЫЙ»), переплетены с друг с другом (участок с переплетенным волокном).

[0034] Когда в качестве способа сварки используется вибрационная сварка, прочность скрепленного смолой элемента увеличивается. С другой стороны, когда в качестве способа сварки используют ультразвуковую сварку, можно повысить степень гибкости конструкции и компоновки соединяемых вместе термопластичной смолы и материала из отвержденной термореактивной смолы.

[0035] В настоящем варианте осуществления, более предпочтительно использовать в качестве способа сварки вибрационную сварку, при которой материал из отвержденной термореактивной смолы легко исчезает при плавлении или горении во время сварки.

[0036] При вибрационной сварке, во время приложения нагрузки, с помощью, например, прессовой машины, к соединяемым вместе термопластичной смоле и материалу из отвержденной термореактивной смолы, либо только термопластичная смола, либо материал из отвержденной термореактивной смолы вибрирует в горизонтальном направлении по отношению к поверхности контакта между термопластичной смолой и материалом из отвержденной термореактивной смолы, и полученное таким образом тепло трения используется для сварки.

[0037] С другой стороны, при ультразвуковой сварке, электрическая энергия преобразуется в энергию колебаний с помощью ультразвукового генератора, и генерируемое тепло трения используется для сварки. Тепло трения образуется на поверхности контакта между термопластичной смолой и материалом из отвержденной термореактивной смолы, которые находятся в контакте друг с другом, путем приложения полученной таким образом энергии колебаний к поверхности контакта.

[0038] Когда в качестве способа сварки используется вибрационная сварка, условия для вибрационной сварки могут выбираться на основе, например, формы и температур плавления термопластичной смолы и материала из отвержденной термореактивной смолы, а также площади поверхности соединения. Например, частота вибрации предпочтительно составляет от 100 Гц до 300 Гц, а более предпочтительно от 210 Гц до 260 Гц. Нагрузка, прикладываемая к термопластичной смоле и материалу из отвержденной термореактивной смолы, предпочтительно составляет от 0,1 МПа до 5 МПа, более предпочтительно от 0,1 МПа до 2 МПа, и еще более предпочтительно от 0,1 МПа до 1 МПа. Амплитуда вибрации предпочтительно составляет от 0,5 мм до 5 мм, более предпочтительно от 1 мм до 3 мм, и еще более предпочтительно от 1,5 мм до 2,5 мм.

[0039] Когда в качестве способа сварки используется ультразвуковая сварка, условия для ультразвуковой сварки могут быть выбраны на основе, например, формы и температур плавления термопластичной смолы и материала из отвержденной термореактивной смолы, а также площади поверхности соединения. Например, давление сварочного наконечника, прилагаемое сварочным наконечником, включенным в ультразвуковой генератор, который генерирует ультразвуковые волны, предпочтительно составляет от 100 Н до 2000 Н, более предпочтительно 300 Н до 1000 Н, и еще более предпочтительно от 500 Н до 800 Н. Амплитуда ультразвуковых колебаний предпочтительно составляет от 10 мкм до 100 мкм, и более предпочтительно от 15 мкм до 50 мкм. Давление, приложенное к термопластичной смоле и материалу из отвержденной термореактивной смолы предпочтительно составляет от 0 кН до 5 кН, более предпочтительно от 0 кН до 3 кН, и еще более предпочтительно от 0 кН до 1 кН.

[0040] Далее будет описан элемент конструкции транспортного средства. Элемент конструкции транспортного средства настоящего варианта осуществления включает в себя описанный выше скрепленный смолой элемент настоящего варианта осуществления. Вид элемента конструкции транспортного средства настоящего варианта осуществления не ограничен каким-либо конкретным видом, и примеры элемента конструкции транспортного средства включают в себя боковую дверь, капот, крышу, заднюю дверь, крышку багажника, бампер, а также аварийный комплект.

[0041] В элементе конструкции транспортного средства настоящего варианта осуществления, и термопластичная смола, содержащая волокна, и материал из отвержденной термореактивной смолы, содержащий волокна, могут быть изготовлены в виде формованной детали способом формования, выбранного в зависимости от предполагаемого использования, например, прессованием, литьем под давлением или литьевым прессованием, прежде чем быть соединенными вместе сваркой.

[0042] Как правило, материал из отвержденной термореактивной смолы превосходит термопластичную смолу в гладкости поверхности. Поэтому, когда скрепленный смолой элемент настоящего варианта осуществления используется для формирования, например, двери, как элемента конструкции транспортного средства, то предпочтительно, чтобы материал из отвержденной термореактивной смолы скрепленного смолой элемента использовался для формирования поверхностного участка двери.

[0043] Когда используется элемент конструкции транспортного средства настоящего варианта осуществления, каждый элемент конструкции транспортного средства из смолы формируется путем сочетания подходящих смоляных материалов на основе требуемых характеристик. Поэтому, когда используется элемент конструкции транспортного средства настоящего варианта осуществления, будет получен автомобиль нового поколения, в котором используется несколько видов смол (т.е. мульти-материалы).

[0044] Далее настоящий вариант осуществления будет более детально описан со ссылкой на примеры и сравнительные примеры, однако следует отметить, что настоящий вариант осуществления не ограничен нижеследующими примерами.

[0045] Сначала будет описана подготовка образцов для испытаний. Армированная углеродными волокнами термопластичная смола (CFRTP, композитный материал из полиамидной смолы и углеродных волокон (в виде нетканого материала), имеющий температуру плавления 240°C), армированный углеродными волокнами материал из отвержденной термореактивной смолы (CFRP - углепластик, композитный материал из отвержденной эпоксидной смолы и углеродных волокон (в виде тканого материала), имеющий температуру плавления 140°C), алюминиевая пластина (с необработанной поверхностью), алюминиевая пластина (имеющая поверхность, отшлифованную наждачной бумагой №60), и железная пластина (имеющая поверхность, покрытую катионным электроосаждением) были использованы в качестве опытных образцов. Что касается углепластика, была использована поверхность, обращенная к пресс-форме, и обращенная к пленке поверхность препрега, полученного путем термического отверждения смолы. Размер каждого опытного образца составил 175 мм в длину, 25 мм в ширину и 3 мм в толщину. Опытный образец был подготовлен путем нарезки каждого материала с вышеописанными размерами с помощью шлифовального станка. Обращенную к пресс-форме поверхность и обращенную к пленке поверхность углепластика, поверхности алюминиевых пластин и поверхность термопластичной смолы (CFRTP) подвергли обезжиривания. Каждый опытный образец хранили в течение 10 или более дней в помещении, где температура контролировалась в пределах до 25°±2°C перед использованием в тестовой сварке.

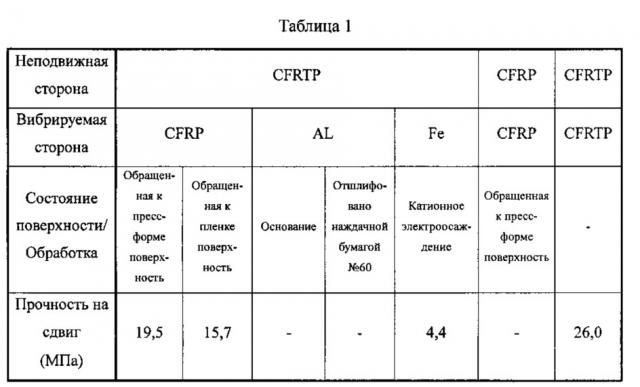

[0046] Далее будет описана вибрационная сварка. В качестве машины для вибрационной сварки, была использована Branson MICROPPL (Emerson Japan, Ltd.). На заготовке (на неподвижной стороне) и заготовке (на стороне, подвергаемой вибрации), описанные выше опытные образцы были закреплены в комбинации, показанной в Таблице 1, и вибрационная сварка осуществлялась для получения скрепленных смолой элементов. В качестве условий сварки амплитуда колебаний была установлена на 1,8 мм, давление было установлено на 0,75 МПа, а глубина шва была установлена на 0,3 мм.

[0047] Далее будет описано измерение прочности на сдвиг. Испытание на сдвиг проводили с помощью Autograph AG-X100KN, производимого Shimadzu Corporation. Полученные таким образом результаты показаны в Таблице 1. Следует отметить, что каждый из полученных результатов показан в виде средней величины результатов испытаний, проводимых дважды.

[0048] В таблице 1, символ «-», показанный в строке «прочность на сдвиг», означает, что прочность на сдвиг была ниже предела измерения.

[0049] Из таблицы 1 понятно, что скрепленное состояние достигается путем сварки между CFRTP и CFRP. Кроме того, прочность на сдвиг составляет 19,5 МПа, что, по существу, эквивалентно таковой, достигнутой при сваривании CFRTPs друг с другом (26,0 МПа). Когда наблюдалась поверхность разрушения соединения, образованного между CFRTP и CFRP, углеродные волокна, содержащиеся в CFRP, приклеивались к CFRTP. На основе этого факта предполагается, что углепластиковый материал из отвержденной эпоксидной смолы был разрушен, когда тепло генерировалось от вибрации, и термопластичная смола поступала на участок, где материал из отвержденной эпоксидной смолы был удален, при этом углеродные волокна, содержащиеся в CFRP, скрепляются с CFRTP. Следует отметить, что прочность на сдвиг отличалась между поверхностью CFRP, обращенной к пресс-форме, и ее поверхностью, обращенной к пленке. Поскольку различие в неровностях между поверхностью, обращенной к пресс-форме, и поверхностью, обращенной к пленке, составляла около 10 мкм, то считается, что, согласно этой оценке, неровности поверхности имеют незначительное влияние на прочность на сдвиг. Поскольку вид используемого антиадгезивного агента отличается между поверхностью, обращенной к пресс-форме, и поверхностью, обращенной к пленке, то считается, что антиадгезивный агент, остающийся в большом количестве на поверхности, обращенной к пленке (обезжиренной перед сваркой), имеет сильное влияние. Это, как представляется, является причиной того, что прочность на сдвиг значительно варьировалась (17,3 МПа и 14,0 МПа) на поверхности, обращенной к пленке. С другой стороны, когда пластины из алюминия и пластина из железа были использованы в качестве опытных образцов, не наблюдалось почти никакого эффекта скрепления. Причина этого, как представляется, в следующем. Исходя из принципа вибрационной сварки, опытные образцы сваривают друг с другом под действием тепла, генерируемого за счет трения между контактными поверхностями опытных образцов, но даже когда на поверхности металла имеются неровности, то неровности просто стираются и, соответственно, трудно присоединить металл к термопластичной смоле, если контактная поверхность металла не покрыта смолой или чем-либо подобным. Когда используется пленка на основе смолы, имеющая чрезвычайно малую толщину, например, пленка на основе смолы, образованная катионным электроосаждением и т.п., то пленка на основе смолы с высокой вероятностью будет снята в процессе вибрационной сварки. Таким образом, считается, что пленка на основе смолы, имеющая определенную степень толщины, должна быть образована на поверхности металла с целью достижения достаточной прочности на сдвиг.

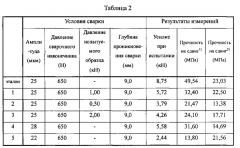

[0050] Далее будет описана ультразвуковая сварка. В качестве ультразвукового сварочного аппарата был использован Branson 2000Xdt (Япония Эмерсон, Ltd.). Установлены условия сварки, выполненной с использованием ультразвуковой сварки, как показано в Таблице 2, и испытания с ультразвуковой сваркой проводили с получением скрепленного смолой элемента. Прочность на сдвиг каждого опытного образца, полученного в результате ультразвуковой сварки, измеряли таким же образом, что и в испытании с вибрационной сваркой. Полученные таким образом результаты показаны в таблице 2. В качестве опытных образцов, были использованы CFRTP и CFRP.

[0051] В таблице 2, «прочность на сдвиг1)» означает прочность, рассчитанную для сварочного наконечника диаметром 15 мм, и «прочность на сдвиг2)» означает прочность, рассчитанную на основе фактической площади сварки.

[0052] Таблица 2 показывает, что наивысшая прочность (около 50 МПа) была достигнута при эталонных условиях сварки. Другими словами, прочность не улучшилась, даже когда испытательные образцы были сжаты (т.е. когда испытуемые образцы подвергались давлению). Чем ниже было давление на опытный образец, тем выше была прочность на сдвиг. Причина этого, как представляется, была следующей. Поскольку при ультразвуковой сварке опытные образцы вибрируют посредством перемещения, вертикального относительно контактных поверхностей опытных образцов, если опытные образцы сжаты друг с другом слишком сильно, переплетение между волокнами, содержащимися в образцах, становится недостаточным. Кроме того, прочность сварки в значительной степени варьировалась (была разной), когда амплитуда увеличивалась или уменьшалась примерно на 3 мкм (что соответствует примерно 5% с точки зрения контроля).

1. Скрепленный смолой элемент конструкции транспортного средства, характеризующийся тем, что содержит:

термопластичную смолу, содержащую волокна; и

материал из отвержденной термореактивной смолы, содержащий волокна, причем материал из отвержденной термореактивной смолы имеет температуру плавления, которая меньше, чем температура плавления термопластичной смолы,

при этом термопластичная смола и материал из отвержденной термореактивной смолы скреплены вместе посредством сварки.

2. Скрепленный смолой элемент по п. 1, характеризующийся тем, что волокна, содержащиеся в материале из отвержденной термореактивной смолы, находятся в форме тканого материала.

3. Скрепленный смолой элемент по п. 1 или 2, характеризующийся тем, что волокна, содержащиеся в термопластичной смоле, находятся в форме нетканого материала.

4. Скрепленный смолой элемент по п. 1 или 2, характеризующийся тем, что разность между температурой плавления термопластичной смолы и температурой плавления материала из отвержденной термореактивной смолы составляет 50°С или более.

5. Элемент конструкции транспортного средства, содержащий скрепленный смолой элемент по п. 1 или 2.

6. Способ производства скрепленного смолой элемента конструкции транспортного средства, при этом способ характеризуется тем, что содержит

скрепление вместе термопластичной смолы и материала из отвержденной термореактивной смолы посредством сварки,

причем термопластичная смола содержит волокна,

и материал из отвержденной термореактивной смолы содержит волокна, при этом материал из отвержденной термореактивной смолы имеет температуру плавления, которая меньше, чем температура плавления термопластичной смолы.

7. Способ по п. 6, характеризующийся тем, что сварка представляет собой вибрационную сварку.