Способ и устройство модернизации электрофильтра

Иллюстрации

Показать всеГруппа изобретений относится к области сухой очистки газов и может быть использована в энергетике, черной и цветной металлургии, промышленности строительных материалов, химической и нефтегазовой отраслях. Способ модернизации электрофильтра, состоящего из нескольких полей, осуществляется путем установки в последнем поле электрофильтра горизонтальных рядов фильтрующих элементов торцами навстречу потоку газа, системы регенерации с раздающими трубами, установленными горизонтально, и камеры чистого газа с рукавной плитой, установленной вертикально. При этом отключение фильтрующих элементов от потока газа для регенерации осуществляют группами горизонтальных рядов фильтрующих элементов, при этом отключение групп элементов осуществляют поочередно сверху вниз, а регенерацию рядов в каждой отключенной группе осуществляют поочередно снизу вверх. Устройство модернизации электрофильтра включает установку в торцевую по ходу газа часть последнего поля рукавной плиты с горизонтальными рядами фильтрующих элементов, располагаемых торцами навстречу потоку газа, системы регенерации с раздающими трубами, установленными горизонтально, и камеры чистого газа. При этом камера чистого газа по высоте рукавной плиты и количеству групп горизонтальных рядов фильтрующих элементов разделена на секции с отдельным выходом потока газа. Техническим результатом группы изобретений является модернизация существующих электрофильтров в тех же габаритах корпуса аппарата с одновременным повышением эффективности и долговечности фильтровальной части электрофильтра. 2 н. и 6 з.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к области сухой очистки газов и может быть использована в энергетике, черной и цветной металлургии, промышленности строительных материалов, химической и нефтегазовой отраслях.

Известен способ и устройство модернизации электрофильтров [1], выбранный в качестве аналога. Способ включает модернизацию электрофильтра, состоящего из нескольких полей, путем замены (переоборудования) электрофильтра в том же корпусе в рукавные фильтры. В качестве современного варианта с синергетическим эффектом предлагается первое поле оставить под электрофильтром, а в последующие поля установить фильтрующие элементы в виде полноразмерных секций рукавного фильтра. К недостаткам известного способа и устройства относятся: повышенная входная запыленность в рукавный фильтр и, как следствие, увеличенная площадь фильтрования для обеспечения требуемой эффективности очистки и долговечности фильтрующих элементов. К тому же вертикальное расположение фильтрующих элементов предполагает необходимость решения вопросов газораспределения, а повышенная протяженность рукавного фильтра снижает синергетический эффект от участия в фильтровании заряженных частиц из-за потери заряда при движении между рукавами.

Известен способ и устройство модернизации электрофильтра /2/, выбранный в качестве прототипа. Способ включает размещение в одном корпусе несколько полей электрофильтра, а за ними по ходу газа после последнего поля размещают фильтрующие элементы, имеющие вид рукавов плоской формы. При этом рукавная плита устанавливается вертикально в конце аппарата, а рукава торцами устанавливаются навстречу потоку. Несмотря на то что несколько полей электрофильтра снижают пылевую нагрузку на рукавный фильтр, позволяя достигнуть максимальной упаковки в том же объеме путем расположения плоских рукавов со складками навстречу потоку, этого недостаточно по следующим причинам:

- регенерация рукавов осуществляется в период процесса фильтрования, что резко снижает эффект регенерации фильтрующих элементов и требует более мощного импульса сжатого воздуха;

- регенерация рукавов происходит горизонтальными рядами, что при фильтрующих соседних рукавах может привести к забиванию пространства между рукавами из-за устремления пылевого потока от соседних рядов рукавов к рукавам с низким гидравлическим сопротивлением после регенерации и торможению падения кусков слоя пыли.

Отмеченные недостатки предполагают либо увеличение габаритов рукавного фильтра, что не позволяет разместить в объеме одного поля электрофильтра требуемый объем площади фильтрования, либо увеличить мощность и частоту регенерации, что потребует частой замены рукавов, и приведет к снижению эффективности очистки из-за частых проскоков, имеющих место в период после регенерации.

Дополнительно, в известном патенте /2/ реализовано техническое решение, связанное с защитой рукавов при повышении температуры или при розжиге мазутом котельного агрегата ТЭЦ. Защита рукавов осуществляется путем экранирования газового потока газораспределительной решеткой и направления потока газа в обход рукавов через предохранительные клапаны в камеру чистого газа. Недостатки этого решения:

- наличие обходного канала выше камеры чистого газа приводит к возрастанию габаритов и к увеличению гидравлического сопротивления;

- торцы рукавов и места установки рукавов в рукавной плите соприкасаются с высокотемпературным потоком, что приводит к преждевременным повреждениям рукавов. К тому же прямой газовый тракт (через рукава) остается проницаемым для потока, что в условиях, например, розжига мазутом котельного агрегата ТЭЦ даже при низкой температуре может привести к образованию масляной пленки на рукавах и потери ими части фильтровальной способности.

Технической задачей изобретения является модернизация существующих электрофильтров в тех же габаритах корпуса аппарата путем повышения эффективности и долговечности фильтровальной части электрофильтра.

Техническая задача решается за счет того, что способ модернизации электрофильтра, состоящего из нескольких полей, осуществляемый путем установки в последнем поле электрофильтра горизонтальных рядов фильтрующих элементов торцами навстречу потоку газа, системы регенерации с раздающими трубами, установленными горизонтально, и камеры чистого газа с рукавной плитой, установленной вертикально, осуществляется отключением фильтрующих элементов от потока газа для регенерации группами горизонтальных рядов фильтрующих элементов, при этом отключение групп осуществляют поочередно сверху вниз, а регенерацию рядов в каждой отключенной группе осуществляют поочередно снизу вверх.

Длительность паузы между регенерацией верхнего ряда фильтрующих элементов отключенной группы и последующим ее включением не менее времени падения пыли от верхнего ряда отключенной группы до нижнего ряда фильтрующих элементов следующей нижерасположенной группы.

После регенерации фильтрующих элементов отключенной группы обеспечивается режим равномерного увеличения скорости фильтрации до рабочей с последующим отключением нижерасположенной группы фильтрующих элементов.

Способ реализуется устройством модернизации электрофильтра, включающим установку в торцевую по ходу газа часть последнего поля рукавной плиты с горизонтальными рядами фильтрующих элементов, располагаемых торцами навстречу потоку газа, систему регенерации с раздающими трубами, установленными горизонтально, и камеру чистого газа, в котором камера чистого газа по высоте рукавной плиты и по количеству групп горизонтальных рядов фильтрующих элементов разделена на секции с отдельным выходом потока газа.

Каждая секция снабжена регулирующим клапаном, установленным на выходе газового потока из секции и располагаемого у вертикальной стенки корпуса электрофильтра.

Доля очищаемого объема газа секции составляет от 10% до 25% от общего объема очищаемых газов.

Последнее поле и камера чистого газа могут быть разделены по ширине на две равные части, между которыми по высоте выполнен технологический газоход, снабженный на выходе перекрывающим клапаном.

На выходе из каждой секции предлагается установка датчика запыленности для подачи сигнала на регулирующий клапан для отключения секции.

Таким образом, способ модернизации электрофильтра основан на отключении от потока газа группы горизонтальных рядов фильтрующих элементов, располагаемых торцами навстречу потоку газа и установленных в вертикальной рукавной плите. Известно отключение секций рукавного фильтра /1/ с вертикальным расположением фильтрующих элементов. Такое отключение требует бункер под каждой секцией, входные и выходные заслонки. При горизонтальном расположении фильтрующих элементов /2/ известные способы регенерации реализуются /3/ от одного ряда фильтрующих элементов до следующего, нижерасположенного, без отключения. В отличие от известных решений /2, 3/ предлагается отключение горизонтально расположенных фильтрующих элементов осуществлять группами. Однако при отключении горизонтально расположенных фильтрующих элементах в отличие от вертикально расположенных элементов /1/ падающая пыль попадает в зону фильтрации, что может приводить к ее забиванию. Это требует равномерного поступления пыли в эту зону.

Предлагается отключение фильтрующих элементов начинать с верхних групп. При этом последующие отключения и регенерации нижерасположенных фильтрующих элементов смогут устранять забивания пыли между элементами. Но от импульсной регенерации сжатым воздухом куски пыли могут рассыпаться. Более мелкие части рассыпающихся кусков пыли могут дополнительно фильтроваться в нижних работающих элементах, и лишь крупные куски попадут в общий бункер. В отличие от последовательности отключения групп фильтрующих элементов регенерация горизонтальных рядов отключенной группы осуществляется снизу вверх. Это создает равномерное поступление пыли в нижнее свободное пространство между фильтрующими элементами, с которых пыль ранее удалена. К тому же в свободном пространстве пыль с верхних рядов отключенной группы, не имея сопротивления при падении слоя пыли на элементах, ускоряется и более эффективно преодолевает процесс повторной фильтрации в нижних рядах групп фильтрующих элементов.

В общем случае отключение потока в фильтрующих элементах на время регенерации позволяет повысить эффективность удаления слоя пыли с фильтрующих элементов и снизить величину энергии для регенерации, что повышает долговечность фильтрующих элементов. К тому же отсутствие перепада давления на фильтрующих элементах не позволяет пыли вновь устремляться на элементы, и пыль свободно падает вниз.

Регенерацию фильтрующих элементов осуществляют по достижению установленного уровня сопротивления (перепада давления). Отключение групп фильтрующих элементов производится сверху вниз, а включение отключенной группы осуществляют через временную паузу, большую времени падения кусков пыли с верхнего ряда фильтрующих элементов отключенной группы до нижнего ряда нижерасположенной группы. За это время падающая пыль покинет нижерасположенную группу, и после включения отключенной группы отряхнутая пыль не сможет повторно устремляться на фильтрующие элементы этой секции.

После регенерации фильтрующих элементов отключенной группы, для снижения резкого соприкосновения фильтрующего материала с каркасной частью фильтрующих элементов и, соответственно, повышения долговечности фильтрующего материала, обеспечивается режим равномерного увеличения скорости фильтрации. При этом скорость фильтрации с целью исключения повышенной нагрузки на другие группы фильтрующих элементов увеличивается до рабочего значения за время паузы между очередными отключениями групп элементов.

Устройство для модернизации электрофильтра, обеспечивающее поочередное отключение групп и последующую регенерацию горизонтальных рядов фильтрующих элементов, включает, в отличие от известных решений /1, 2/, разделение камеры чистого газа по высоте рукавной плиты и по количеству групп горизонтальных рядов фильтрующих элементов на секции с отдельным выходом. Выход из секции снабжен регулирующим клапаном, который дополнительно к отключению секции осуществляет постепенное открытие клапана для возобновления прохождения потока газа через группу фильтрующих элементов после их регенерации от пыли. Предохранительные клапана располагаются у вертикальных боковых стенок корпуса с целью освобождения пространства секции для выемки фильтрующих элементов для их замены.

Учитывая, что пылевая нагрузка на фильтрующие элементы после электрической части аппарата не менее, чем в 10 раз ниже нагрузки, которая поступает на них без полей электрофильтра, появляется возможность для различных условий очистки устанавливать широкие пределы по времени между регенерациями (перепаду давления) и, соответственно, управлять долговечностью фильтрующих элементов, что, в том числе, достигается варьированием количеством групп фильтрующих элементов и, соответственно, количеством секций. При этом доля очищаемого объема газа в одной секции составляет от 10% до 25% от общего объема. Доля очищаемых газов в одной секции менее 10% усложняет конструкцию и не является необходимой для больших объемов газов. К тому же после электрической части аппарата появляется возможность увеличения скорости фильтрации на 30-40% /1/. Для меньших объемов очищаемых газов последнее обстоятельство позволяет увеличить отключаемый объем в одной секции до 25% (отключение 25% объема очищаемого газа приводит к увеличению скорости фильтрации на 33%).

Для защиты фильтрующих элементов от повышенных температур и масляной пленки, например, при розжиге мазутом на котельных агрегатах ТЭЦ, последнее поле, заполненное фильтрующими элементами, и камера чистого газа разделены по ширине и на высоту поля на две части с образованием технологического газохода. На выходе газохода установлен перекрывающий клапан. При открытии этого клапана и закрытии регулирующих клапанов всех секций газовый поток направляется в технологический газоход, минуя фильтрующие элементы.

Контроль работоспособности фильтрующих элементов, наряду с их защитой, обеспечивается установкой датчика запыленности на выходе из каждой секции камеры чистого газа. При повышении концентрации пыли подается сигнал на регулирующий клапан для отключения секции. Повышение запыленности может произойти вследствие разрыва материала фильтрующего элемента или по другим причинам, например, при нарушении герметизации в месте установки фильтрующих элементов в рукавную плиту.

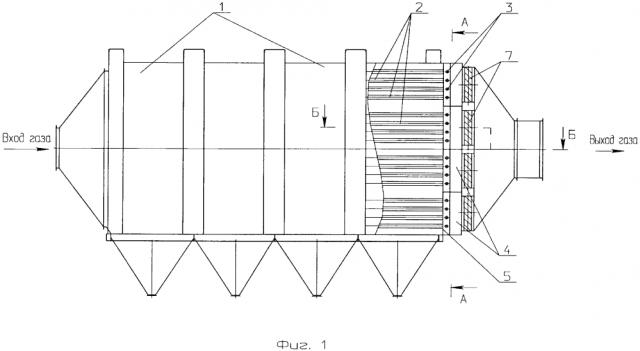

На фиг. 1 представлен электрофильтр с модернизированным посредством установки фильтрующих элементов последним полем.

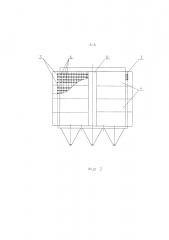

На фиг. 2 представлен вид А-А фиг. 1.

На фиг. 3 представлен вид Б-Б фиг. 1.

Предлагаемый способ и устройство модернизации электрофильтра, состоящего из нескольких полей 1, фильтрующих элементов 2 в последнем поле, системы регенерации фильтрующих элементов с горизонтальными раздающими трубами 3, камеры чистого газа 4 и рукавной плиты 5, реализуется путем отключения от газового потока группы горизонтальных рядов 6 фильтрующих элементов 2. Отключение и включение в процесс фильтрации осуществляется регулирующим клапаном 7, расположенным на выходе из секции камеры чистого газа 4. Отключение групп начинается с верхней секции 4, а регенерация в отключенной секции горизонтальных рядов 6 фильтрующих элементов 2 производится снизу вверх. После регенерации фильтрующих элементов 2 осуществляется постепенное открытие потока регулирующим клапаном 7. При превышении температуры газа поток направляется в технологический газоход 8 путем открывания перекрывающего клапана 9 и закрытия регулирующих клапанов 7 всех секций 4. Регулирующие клапаны 7 располагаются у вертикальных стенок корпуса электрофильтра с целью освобождения пространства для выемки и замены фильтрующих элементов 2. Перед каждым клапаном 7 располагается датчик запыленности 10, сигнализирующий о резком повышении концентрации пыли при разрыве фильтрующих элементов или по другой причине.

Способ и устройство модернизации электрофильтра реализуются следующим образом. Запыленный газ предварительно очищается от пыли или золы в электрических полях электрофильтра 1 до концентрации, обеспечивающей благоприятные условия для работы фильтрующих элементов 2. После электрического поля заряженные частицы создают на фильтрующем элементе 2 «рыхлый» (или пористый) слой, который позволяет накопить большую массу частиц на фильтрующем элементе за время роста сопротивления до требуемой величины или, наоборот, при той же массе слоя на элементе увеличить время до предельного сопротивления, когда необходимо осуществить регенерацию фильтрующих элементов. По мере накопления слоя пыли и роста сопротивления до требуемой величины, в отличие от известных способов для горизонтально расположенных фильтрующих элементов 2, регенерация этих элементов 2 осуществляется группами, для чего камера чистого газа разделена на секции 4, которые отключаются на период регенерации от потока газа регулирующим клапаном 7. Отключение секций с группой фильтрующих элементов начинается сверху вниз, а регенерация горизонтальных рядов в группе осуществляем снизу вверх. После регенерации в отключенной секции верхнего ряда фильтрующих элементов через время, когда куски пыли при падении в бункерную часть аппарата покинут нижерасположенную группу элементов обеспечивается режим равномерного увеличения скорости фильтрации до рабочей с последующим отключением нижерасположенной группы фильтрующих элементов.

Литература

1. C.R. Lund, H.V. Pedersen, А.В. Гольцев. (FLSmidth Airtech). Выбор вариантов модернизации электрофильтров // Экология производства, 2009, №10, С. 74-76 (аналог).

2. Патент PU №2483780 (прототип).

3. Патент PU №2419478.

1. Способ модернизации электрофильтра, состоящего из нескольких полей, осуществляемый путем установки в последнем поле электрофильтра горизонтальных рядов фильтрующих элементов торцами навстречу потоку газа, системы регенерации с раздающими трубами, установленными горизонтально, и камеры чистого газа с рукавной плитой, установленной вертикально, отличающийся тем, что отключение фильтрующих элементов от потока газа для регенерации осуществляют группами горизонтальных рядов фильтрующих элементов, при этом отключение групп элементов осуществляют поочередно сверху вниз, а регенерацию рядов в каждой отключенной группе осуществляют поочередно снизу вверх.

2. Способ модернизации электрофильтра по п.1, отличающийся тем, что длительность паузы между регенерацией верхнего ряда фильтрующих элементов отключенной группы и последующим ее включением не менее времени падения пыли от верхнего ряда отключенной группы до нижнего ряда фильтрующих элементов следующей нижерасположенной группы.

3. Способ модернизации электрофильтра по п.1 или 2, отличающийся тем, что после включения отключенной группы фильтрующих элементов обеспечивается режим равномерного увеличения скорости фильтрации до рабочей с последующим отключением нижерасположенной группы фильтрующих элементов.

4. Устройство модернизации электрофильтра, включающее установку в торцевую по ходу газа часть последнего поля рукавной плиты с горизонтальными рядами фильтрующих элементов, располагаемых торцами навстречу потоку газа, системы регенерации с раздающими трубами, установленными горизонтально, и камеры чистого газа, отличающееся тем, что камера чистого газа по высоте рукавной плиты и количеству групп горизонтальных рядов фильтрующих элементов разделена на секции с отдельным выходом потока газа.

5. Устройство модернизации электрофильтра по п.4, отличающееся тем, что каждая секция снабжена регулирующим клапаном, установленным на выходе газового потока из секции и располагаемого у вертикальной стенки корпуса электрофильтра.

6. Устройство модернизации электрофильтра по п.4, отличающееся тем, что доля очищаемого объема газа секции составляет от 10% до 25% от общего объема очищаемых газов.

7. Устройство модернизации электрофильтра по п.4, отличающееся тем, что последнее поле и камера чистого газа разделены по ширине на две равные части, между которыми по высоте выполнен технологический газоход, снабженный на выходе перекрывающим клапаном.

8. Устройство модернизации электрофильтра по п.4 или 5, отличающееся тем, что на выходе из каждой секции установлен датчик запыленности для подачи сигнала на регулирующий клапан для отключения секции.