Способ и устройство для регулирования наносящих краску тел вращения печатной машины

Иллюстрации

Показать всеИзобретение касается способа регулировки тел вращения печатной машины с первым, вторым и третьим телами вращения, которые в положении подводки в каждом случае попарно взаимодействуют, и причем второе из по меньшей мере трех тел вращения для создания двустороннего положения подводки подводят как к первому, так и к третьему из трех тел вращения, причем одновременно с радиальным изменением положения оси вращения первого тела вращения осуществляют установленным способом заданную подстройку оси вращения второго тела вращения путем суперпозиции двух движений вдоль двух неконгруэнтных траекторий, проходящих в плоскости, перпендикулярной оси вращения. Кроме того, изобретение касается устройства для регулировки тел вращения печатной машины. Предложенное решение обеспечивает эффективное и безопасное обслуживание и эксплуатацию заявленной машины. 2 н. и 15 з.п. ф-лы, 15 ил.

Реферат

Изобретение касается способа и устройства для регулировки предпочтительно наносящих краску тел вращения, в частности цилиндров печатной машины согласно ограничительной части п. 1 или 10 формулы изобретения.

Из главы профессионального руководства „Handbuch der Printmedien", Helmut Kipphan, Springer, 2000, касающейся печати ценных бумаг известен печатный агрегат машины для печати ценных бумаг с печатным аппаратом Орлова, в котором передаточный цилиндр взаимодействует с формным цилиндром Орлова, а этот далее ниже по движению взаимодействует с краскосборным (краскоприемным) цилиндром. Кроме того, печатный агрегат включает в себя офсетный печатающий аппарат, который для окраски передаточного цилиндра образует с ним еще одну зону контакта (прижима). Вывод листов с передаточного цилиндра печатающего аппарата Орлова осуществляется под углом вниз-назад к выкладу.

Из ЕР 1264686 A1 известна рулонная офсетная печатная машина с четырьмя расположенными друг над другом двойными печатными аппаратами, которые в целях оснащения (дооборудования или переоборудования) можно разделить между формными цилиндрами и соответствующими красочными аппаратами.

В WO 95/24314 A1 также раскрыты четыре двойных печатных аппарата печатной башни, причем для технического обслуживания двойные печатные аппараты можно разделить в местах печати между взаимодействующими передаточными цилиндрами.

В ЕР 0563007 A1 раскрыта металлографическая печатная машина, цилиндры которой опираются на три отделяемых друг от друга части опор (станин), чтобы, изымая среднюю часть, можно было переходить от непрямого печатного процесса к прямому.

В WO 01/83214 A1 раскрыт многокольцевой подшипник для регулировки зазора между цилиндрами, в частности, зазора (промежутка) между передаточным цилиндром и, как формным цилиндром, так и цилиндром противодавления, причем последний также может иметь опору с возможностью перемещения в радиальном направлении между включением натиска и выключением натиска. С помощью первой эксцентриковой втулки можно отводить передаточный цилиндр от цилиндра противодавления, а с помощью второй эксцентриковой втулки можно изменять ширину зазора между цилиндрами.

В анилоксовом красящем аппарате из DE 4211379 A1 валик для нанесения краски имеет опору в многокольцевом подшипнике, включающем в себя две эксцентриковые втулки. Подводку и отвод осуществляют путем перемещения одного эксцентрикового кольца до упора с помощью воздействующего на одно из эксцентриковых колец рабочего цилиндра. Этот упор, а также второе эксцентриковое кольцо можно в каждом случае перемещать с помощью мотора для регулировки ширины отпечатка в обоих местах контакта (соприкосновения).

В ЕР 1088658 B1 раскрыт размещенный на четырехкольцевом подшипнике между формным цилиндром и растровым валиком валик для нанесения краски короткого красочного аппарата, причем этот валик попеременно подводят к формному цилиндру и отводят от него синхронно с вращением формного цилиндра. При этом во время печати место контакта между валиком для нанесения краски и растровым валиком должно оставаться в состоянии подводки, в то время как в случае прерывания печати его необходимо отвести (разорвать контакт).

В DE 10158093 A1 раскрыта машина для глубокой печати, у которой в первой, стационарной части станины размещены цилиндры печатного механизма, формирующие место печати; во второй части станины, которую можно отводить от первой части станины, размещены цилиндр Орлова и взаимодействующий с ним шаблонный цилиндр, а окрашивающие шаблонный цилиндр в процессе эксплуатации красящие аппараты размещаются в третьей части станины, которую можно отводить от второй части станины.

DD 240172 А5 раскрывает печатную машину для печати ценных бумаг с офсетным печатающим механизмом Орлова, включающим в себя множество шаблонных цилиндров, которые в каждом случае можно окрашивать посредством предназначенного для них красочного аппарата, взаимодействующий с ними краскосборный цилиндр, взаимодействующий с последним формный цилиндр Орлова, взаимодействующий с формным цилиндром Орлова передаточный цилиндр и цилиндр противодавления, образующий место печати с передаточным цилиндром. Дополнительно предусмотрены два печатающих механизма, формные цилиндры которых образуют еще две зоны контакта с передаточным цилиндром в целях окрашивания последнего. В одном из вариантов исполнения печатной машины с горизонтальным прохождением ленты указанные цилиндры размещены в стационарной основной станине, в то время как красочные аппараты, с обеих сторон взаимодействующие с шаблонными цилиндрами и формными цилиндрами, размещены с обеих сторон от основной станины в красочных тележках, которые могут отъезжать. Для печатающих механизмов, взаимодействующих с цилиндром противодавления, также предусмотрены тележки с красочными аппаратами, способные перемещаться в боковом направлении.

DE 102005014255 A1 касается установки валиков и/или цилиндров, причем их цапфы размещены в поворачиваемых с помощью органов управления эксцентриковых подшипниках для изменения межосевых расстояний. Для демпфирования колебаний, возникающих при вращении из-за натяжных канавок, на цапфах предусмотрены размещенные с возможностью вращения опорные шайбы, а также размещенные между опорными шайбами в каждом случае соседних валиков/цилиндров опорные элементы. Управление качеством печати осуществляют, изменяя межосевые расстояния с помощью воздействующих на эксцентрики органов управления одного или нескольких из валиков либо же, соответственно, цилиндров с общего управляющего устройства. При изменении одного или нескольких межосевых расстояний опорные элементы регулируются соответственно.

Из DE 10328801 A1 известно устройство для подводки и отводки (начала и завершения печати) в печатной машине, причем средний цилиндр, выполненный как формный и/или резиновый цилиндр, можно регулировать с помощью кулачкового кольца так называемой трехточечной станины. К формному и/или резиновому цилиндру можно подводить накатный валик, который размещен в элементе Регулирования, выполненном в виде эксцентриковой втулки.

В DE 2627963 В1 раскрыто устройство перемещения (сдвига) валиков для нанесения краски, причем настроенные на вполне определенное давление прижима валики для нанесения краски перемещают одновременно с регулировкой формного цилиндра с сохранением давления прижима.

DE 4142791 А1 раскрывает устройство для настройки натиска, а также начала и завершения печати (подводки и отвода) в печатных машинах.

В DE 19719304 С1 раскрыта система опор для регулируемого валика красящего или увлажняющего аппарата.

В DE 102007009884 А1 раскрыта печатная машина с формным цилиндром, передаточным цилиндром и цилиндром противодавления, причем для настройки для начала и останова печати (подводки/отвода) предусмотрено переключающее устройство, включаемое с помощью устройства управления, а также воздействующее на резиновый цилиндр и работающее от первого исполнительного привода котировочное устройство, с помощью которого можно регулировать настройку натиска в зазоре для печати. Дополнительно предусмотрена воздействующая на формный цилиндр система подстройки, исполнительный привод которой сопряжен посредством техники управления с первым исполнительным приводом, настраивающим резиновый цилиндр, таким образом, что при юстировке зазора для печати подстройка формного цилиндра происходит автоматически.

DE 19701216 А1 касается сборки для регулировки натиска между формным (пластинчатым) и резиновым цилиндром, а также между резиновым цилиндром и цилиндром противодавления, причем для этого формный и резиновый цилиндр с обеих сторон имеют опору в эксцентриковых подшипниках. Чтобы в целях настройки зазора для печати на толщину запечатываемого материала надлежащим образом подстраивать формный цилиндр к установочному перемещению резинового цилиндра, регулировочные эксцентрики формного (пластинчатого) и резинового цилиндров приводятся в движение через соответствующие установочные передачи одним и тем же регулировочным валом.

В ЕР 1724115 А2 раскрыта машина для глубокой печати с гравированным (формным) цилиндром, который окрашивается краскосборным цилиндром, в свою очередь получающим печатную краску с нескольких шаблонных цилиндров по образующей. Такие печатные машины находят применение в печати ценных бумаг.

В основе изобретения лежит задача создать способ и устройство для регулировки наносящих краску тел вращения, в частности цилиндров, печатной машины.

Согласно изобретению эту задачу решают с помощью признаков п. 1 либо же п. 10.

Получаемые благодаря изобретению преимущества состоят, в частности, в том, что печатную машину, в частности печатную машину, выполненную как машина для печати ценных бумаг с офсетным печатным аппаратом Орлова, можно обслуживать и/или эксплуатировать эффективно и безопасно, несмотря на сложность конструкции.

Особое дополнительное преимущество варианта исполнения с принудительным позиционированием состоит в том, что благодаря этому можно удобным и безопасным образом снизить опасность ошибок в печати и/или отправления материалов в отходы.

Этого добиваются, в частности, посредством того, что при подводке тел вращения печатной машины с тремя, в каждом случае, попарно взаимодействующими в положении подводки наносящими краску телами вращения, причем второе, то есть, например, как среднее, из трех тел вращения для формирования двустороннего положения подводки подводят как к первому из трех тел вращения, так и к третьему из трех тел вращения, одновременно с радиальным изменением положения оси вращения первого тела вращения осуществляют заданным образом согласованное последующее подведение оси вращения второго тела вращения, путем суперпозиции двух движений вдоль двух неконгруэнтных траекторий, проходящих в плоскости, перпендикулярной оси вращения.

Предпочтительно, чтобы второе из трех тел вращения, то есть, например, размещенное в состоящей из одной или нескольких частей стойке между первым и третьим телом вращения, было размещено в состоящей из одной или нескольких частей стойке с возможностью перемещения в радиальном направлении таким образом, чтобы его по выбору можно было приводить в положение подводки, в котором оно подведено к первому телу вращения и третьему телу вращения, или же в положение отводки (завершения печати), в котором оно отведено по меньшей мере от одного из двух других тел вращения, причем для размещения второго тела вращения с торцевой стороны предусмотрено устройство позиционирования, которое включает в себя два исполнительных элемента (установочных элемента) для радиального перемещения второго тела вращения путем суперпозиции двух неконгруэнтных движений, в каждом случае - с радиальной составляющей движения. При этом для второго тела вращения предусмотрено двойное принудительное подведение, которое включает в себя связь заданным образом движения обоих исполнительных элементов с движением первого тела вращения в радиальном направлении, так что радиальное перемещение первого тела вращения на величину установочного хода, превышающую нуль, одновременно вызывает принудительную подстройку обоих исполнительных элементов, позиционирующих первое тело вращения, в каждом случае на заданную величину хода, большую нуля.

Признаки, совершенствующие указанное принудительное подведение либо же, соответственно, указанную принудительную подстройку, представленные ниже и/или на основании примеров исполнения, для формирования предпочтительного усовершенствования можно добавлять по отдельности или группами.

В одном варианте исполнения суперпозицию обоих движений можно осуществлять путем одновременного смещения первого, в частности, выполненного в виде первого эксцентрикового кольца исполнительного элемента и второго, в частности, выполненного в виде второго эксцентрикового кольца исполнительного элемента.

Для связи можно предусмотреть исполнительный механизм, взаимодействующий с исполнительными элементами, с помощью которого подстройка обоих исполнительных элементов с точки зрения их движения согласуется с исполнительным механизмом, вызывающим радиальное движение первого тела вращения, или с подводкой - в одном варианте исполнения механически, а в другом варианте исполнения - через электронные средства управления.

В одном варианте изготовления с принудительным двойным последующим подведением формного цилиндра Орлова возможно после кратких перерывов избегать дефектных отпечатков, обусловленных неправильной или неполной окраской, в частности, в контексте печати ценных бумаг. С одной стороны, при печати ценных бумаг планка качества печати устанавливается выше, с другой же стороны, из соображений стоимости запечатываемого материала и/или из-за ограниченного и контролируемого числа листов, необходимо избегать любого попадания материалов в отходы. Перерывы в производстве в этом случае могут быть значительнее, чем при печати менее ответственной продукции. Так, например, при неисправности или уже незначительном дефекте подачи листов возможна остановка производства печатником или контролирующим устройством. Чтобы, однако, из-за дефектов печати после остановки, которые могут быть обусловлены, например, неправильным - или неполным - окрашиванием цилиндров и/или валиков, отправлять в отходы как можно меньше материала, а предпочтительно - не отправлять вообще, необходимо, чтобы при возобновлении процесса печати валики и цилиндры были корректным образом окрашены. Возможность этого дает, например, двойное принудительное согласование.

Дополнительно или вместо этого особое преимущество может состоять в исполнении офсетного печатного аппарата Орлова с разделяемыми частями опор для краскоприемных (краскосборных) и передаточных цилиндров, причем печатная машина, в частности, печатная машина, выполненная как печатная машина для ценных бумаг с орловским офсетным печатным механизмом, несмотря на сложную конструкцию, лучше доступна для мойки, монтажных работ или технического обслуживания, и/или может быть выполнена или дополнена по модульному принципу.

Эту задачу, в частности, решают при помощи печатной машины, в частности, машины для печати ценных бумаг, с офсетным печатным аппаратом Орлова, включающим в себя множество шаблонных цилиндров, которые в каждом случае могут окрашиваться предусмотренным для них красочным аппаратом, взаимодействующий с множеством шаблонных цилиндров краскосборный цилиндр, взаимодействующий с краскосборным цилиндром формный цилиндр Орлова, взаимодействующий с формным цилиндром Орлова передаточный цилиндр и образующий место печати с передаточным цилиндром цилиндр противодавления, [этого] добиваются посредством того, что по меньшей мере передаточный цилиндр, в положении включения натиска (подводки к печати) взаимодействующий с формным цилиндром Орлова, охвачен первым участком печатного аппарата и установлен в первой части станины или на ней, краскосборный цилиндр охвачен вторым участком печатного аппарата и установлен во второй части станины (или на ней), отличной от первой части станины, и что первую и вторую части станины можно по выбору перемещать в первое положение друг относительно друга, образующее рабочее положение, и во второе положение друг относительно друга, образующее положение для техобслуживания, причем в положении для техобслуживания между первым и вторым участком печатного аппарата и/или между первой и второй частью станины образуется пространство, которое обеспечивает непосредственный доступ по меньшей мере к краскоприемному цилиндру, к формному цилиндру Орлова и ко взаимодействующему с формным цилиндром Орлова передаточному цилиндру.

Предпочтительно, чтобы при замене печатной формы на формном цилиндре Орлова офсетного печатного аппарата Орлова, расположенного в печатной машине для печати ценных бумаг, и для начала производства (причем при остановке печатной машины сцепление между первой частью станины, включающей в себя формный цилиндр Орлова, и второй частью станины, включающей в себя краскоприемный цилиндр, в частности, прекращается сцепление (фиксация) относительно друг друга, первую и вторую часть станины посредством запуска какого-либо привода переводили из первого положения друг относительно друга, то есть рабочего положения, во второе положение друг относительно друга, то есть в положение для технического обслуживания, в котором они находятся на большем расстоянии друг от друга и образуют доступный для человека промежуток между собой, не заполненный ничем или освобожденный через это пространство от любой печатной формы из прошлого производства формный цилиндр Орлова оборудовали по меньшей мере одной печатной формой для будущей продукции, после оснащения - первую и вторую часть станины посредством запуска того же самого или еще одного привода переводили из положения для технического обслуживания обратно в рабочее положение друг относительно друга, сцепление (фиксацию), в частности, между первой и второй частями станины (47.1; 47.2) восстанавливали, и непосредственно или через некоторый промежуток времени после этого выполняли запуск машины.

Признаки, совершенствующие указанную пригодность к разделению либо же, соответственно, указанную замену, представленные ниже и/или на основании примеров исполнения, для формирования целесообразного усовершенствования можно добавлять по отдельности или группами.

В целесообразном варианте исполнения цилиндр противодавления, взаимодействующий в положении подводки с передаточным цилиндром, может охватываться первым участком печатного аппарата (входить в его состав) и имеет опору в первой части станины или на ней, и/или множество шаблонных цилиндров могут входить в состав второй части печатного аппарата и быть размещены (иметь опору) в отличной от первой части станины второй части станины или на ней, и/или формный цилиндр Орлова может также охватываться первым участком печатного аппарата и быть размещен в первой части станины.

Благодаря разделению станины машины либо же, соответственно, печатного аппарата по ходу валиков, в частности, между краскосборным цилиндром и формным цилиндром Орлова, а также (что касается размещения) пространственного разделения между краскосборным цилиндром и передаточным цилиндром и возможность изменения их положения друг относительно друга краскосборный цилиндр и передаточный цилиндр доступны со стороны для работ по оснащению или техническому обслуживанию, например, для мойки или замены резиновых полотен, а формный цилиндр Орлова - для замены пластин. Верхняя сторона может оставаться свободной, так, чтобы с экономией места - например, по модульному принципу, подобно набору блоков - можно было разместить над печатным аппаратом Орлова дополнительные печатные аппараты.

То, что характерные для печатного аппарата Орлова детали доступны сбоку, для значительной доли конструктивных групп или деталей, в особенности для присоединения и размещения значительной доли цилиндров и валиков печатного аппарата Орлова, не означает, что они из-за своих специфических особенностей должны существенно отличаться от цилиндров и валиков офсетного печатного аппарата Орлова с множественной сборкой краски либо же, соответственно, от способа их присоединения и размещения; напротив, их можно применять в том же исполнении или всего лишь с незначительными отклонениями.

Примеры осуществления изобретения представлены на чертежах и подробно описаны ниже.

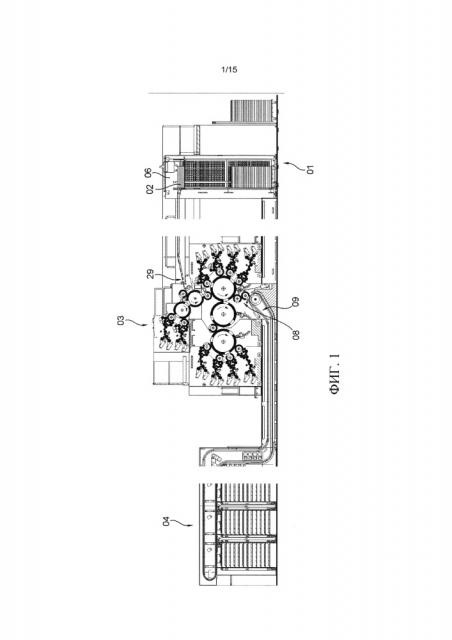

Фиг. 1 - пример исполнения печатной машины, включающей в себя один печатный агрегат;

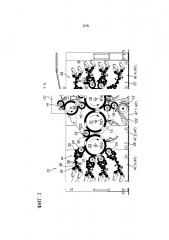

Фиг. 2 - пример исполнения находящегося в рабочем положении печатного агрегата в первой форме исполнения;

Фиг. 3 - находящийся в положении для технического обслуживания печатный агрегат с Фиг. 2 в первой форме исполнения;

Фиг. 4 - пример исполнения находящегося в рабочем положении печатного агрегата в первой форме исполнения;

Фиг. 5 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 в первом варианте исполнения;

Фиг. 6 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 в первой альтернативной вариации второго варианта исполнения;

Фиг. 7 - находящийся в положении для технического обслуживания печатный агрегат первой формы исполнения с Фиг. 4 во второй альтернативной вариации второго варианта исполнения;

Фиг. 8 - пример исполнения приводного механизма, реализующего подводку и отводку;

Фиг. 9 - изображение в разрезе через многокольцевой эксцентриковый подшипник:

Фиг. 10 - первый вариант исполнения приводного механизма, реализующего двойную подстройку второго цилиндра, с механической связи с движением первого цилиндра;

Фиг. 11 - схематическое изображение для а) находящегося с двух сторон в положении подводки формного цилиндра Орлова и b) находящегося с двух сторон в положении отводки формного цилиндра Орлова;

Фиг. 12 - увеличенное изображение соответственно Фиг. 6;

Фиг. 13 - первый вариант второго исполнения приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления;

Фиг. 14 - альтернатива первому варианту второго исполнения для приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления;

Фиг. 15 - второй вариант второго исполнения приводного механизма, реализующего двойную подстройку, с согласованием с движением первого цилиндра электронным способом и/или с помощью техники автоматического управления.

Печатная машина, например, листовая печатная машина или рулонная печатная машина, со входной стороны включает в себя устройство подачи 01, посредством которого печатная машина снабжается запечатываемым материалом 02 в форме листов или ленты, по меньшей мере один печатный агрегат 03, посредством которого на запечатываемый материал 02 с одной или с обеих сторон наносят одноцветную или многоцветную печать, и выклад продукции 04, на который в виде стопы (штабеля) или непрерывным образом выкладывают печатную продукцию или промежуточные продукты (см., например, фиг. 1). В предпочтительной и представленной на фигурах форме исполнения печатная машина выполнена как печатная машина для печати ценных бумаг, например, для запечатывания лентовидного запечатываемого материала 02, например, запечатываемой ленты, или же предпочтительно - для запечатывания листового запечатываемого материала 02, например, листов запечатываемого материала 02. При этом устройство подачи 01 выполнено, например, как накладчик (листовое приемное устройство) 01, в котором можно размещать стопу подлежащих подаче и запечатыванию листов запечатываемого материала 02. Печатный агрегат 03 печатной машины, выполненной, например, как печатная машина для ценных бумаг, в принципе может быть выполнен как печатный агрегат 03, в основе которого лежит любой способ печати, в предпочтительном варианте исполнения, однако, он изготовлен для по меньшей мере односторонней печати по способу Орлова. Запечатываемый материал 02 предпочтительно представляет собой бумагу, которая исполнена с волокнами из текстиля, льна или конопли, и/или еще в незапечатанном состоянии предпочтительно содержит водяные знаки. Таким образом, печатная машина предпочтительно изготовлена как листовая печатная машина для печати ценных бумаг и выполнена, например, для того, чтобы изготавливать из листов запечатываемого материала 02 продукты или промежуточные продукты, отдельные листы, покрытые печатью, в частности листы ценных бумаг, как, например, листы с банкнотами.

Листы запечатываемого материала 02 удерживаются в виде стопы в устройстве подачи 01, выполненном как накладчик 01, из которого захватное устройство 06, включающее, например, присоски, по одному отбирает их и по отдельности перемещает по конвейерной линии 07, например, предпочтительно выполненной как ленточная система 07 системе подачи 07, до области входа в печатный агрегат 03. На входе в печатный агрегат 03 лист запечатываемого материала 02 передается на соответствующую печатному агрегату 03 конвейерную линию 08, например, на соответствующую печатному агрегату 03 систему подачи (конвейерную линию) 08, с помощью которой лист запечатываемого материала 02 по пути своей транспортировки проходит одно или несколько мест печати 11; 12; 13, прежде чем он будет передан с этой соответствующей печатному агрегату 03 конвейерной линии 07 на третью конвейерную линию 09, например, систему лент 09, и с ее помощью будет перемещен к выкладу продукта 04, например, к выкладу продукта 04, включающему в себя несколько точек приема листов для формирования стоп.

Соответствующая печатному агрегату 03 конвейерная линия 08 (см., например, Фиг. 3) выполнена предпочтительно в виде системы захватов 08, в которой лист запечатываемого материала 02 посредством последовательной передачи между множеством следующих друг за другом в направлении транспортировки барабанов 14; 16; 17; 18 и/или цилиндров 19; 44, в каждом случае называемых также передаточными цилиндрами 14; 16; 17; 18; 19; 44 и/или действующих как передаточные цилиндры, перемещается вдоль пути транспортировки через печатный агрегат 03. Для этого на участвующих в транспортировке барабанах 14; 16; 17; 18 и/или цилиндрах 19; 44 в области образующей имеются устройства захвата. Так, например, на входе на конвейерную линию 08 печатного агрегата 03 предусмотрен барабан 14, выполненный в виде барабана подачи листов 14 с устройствами захвата, не изображенными в явном виде. В месте стыковки конвейерной линии 07 и барабана подачи листов 14 можно предусмотреть так называемую качающуюся установку 29, благодаря движению которой поддерживается соответствующее регистру прилегание к барабану подачи листов 14. В зависимости от варианта исполнения печатного агрегата 03 на пути транспортировки через печатный агрегат 03 для транспортировки листа запечатываемого материала 02 предусмотрены одно или несколько выполненных как передаточные барабаны 18; 16; 17 тел вращения 18; 16; 17, а также по меньшей мере один участвующий в формировании места печати 11; 12; 13 и способный транспортировать листы цилиндр 19; 44 по меньшей мере одного печатного аппарата 26; 27; 28. В конце конвейерной линии 08, выполненной в виде системы захватов 08, лист запечатываемого материала 02 передают на третью конвейерную линию 09.

Печатный агрегат 03 включает в себя по меньшей мере один первый печатный аппарат 26, изготовленный как печатный аппарат Орлова 26. Он предпочтительно располагается на пути транспортировки запечатываемого материала 02 на той стороне запечатываемого материала 02, которая в готовом продукте, например, у ценной бумаги, представляет собой переднюю сторону (Recto, лицевую сторону). На стороне пути транспортировки, наносящей печать на лист запечатываемого материала 02, в состав печатного аппарата Орлова 26 входит первый цилиндр 21, который выполнен как передаточный цилиндр 21, называемый также, например, переводным цилиндром 21 или резиновым цилиндром 21 (см., например, Фиг. 3). При этом печатный аппарат Орлова 26 работает офсетным способом, и поэтому его также можно называть офсетным печатным аппаратом Орлова 26. Этот передаточный цилиндр 21 несет некоторое, соответствующее числу своих сегментов (в настоящем случае три) количество офсетных передаточных полотен (декельных полотен) 15, расположенных последовательно друг за другом в направлении образующей. Над запечатываемым материалом 02 он взаимодействует с участвующим в транспортировке и действующим относительно передаточного цилиндра 21 как контрстанина (как упор) цилиндром 19, например, цилиндром противодавления 19. Цилиндр противодавления 19 может быть изготовлен как только образующий упор для передаточного цилиндра и не наносящий краску печатный цилиндр или же как точно так же наносящий краску цилиндр 19 второго печатного аппарата 27, взаимодействующего с первым печатным аппаратом 26 как двойной печатный аппарат 26, 27. В первом случае передаточный цилиндр 21 и цилиндр противодавления 19 образуют простое место печати 12, а во втором, например, в представленном здесь случае - двойное место печати 12, 13 (см., например, Фиг. 3).

Вышеуказанную транспортировку листов запечатываемого материала 02 в принципе можно осуществлять с барабана подачи листов 14, например, через один или несколько передаточных цилиндров 16; 44 на один из образующих место печати 12 (11) цилиндров 19; 21 (44). Количество предусмотренных на пути транспортировки передаточных цилиндров 16; 44 определяется при этом в т.ч. по направлениям вращения барабана подачи листов 14 и принимающего цилиндра 19; 21 (44) в процессе эксплуатации. На образующей поверхности соответствующего цилиндра 19; 21 (44) имеются в этом случае соответствующие средства подачи, например, устройства захвата. В изображенном и в данном случае особо целесообразном варианте исполнения осуществляют транспортировку на образующий цилиндр противодавления 19 для офсетного печатного цилиндра Орлова 26 цилиндр 19, включающий в этом случае предпочтительно средства подачи, например, устройства захвата.

В принципе, отводить запечатанные в месте печати 12 листы запечатываемого материала 12 может любой из двух образующих место печати 12(11) цилиндров 19; 21 (44), через один или несколько передаточных цилиндров 16; 44. Чтобы, однако, избежать дальнейшей передачи и размещения соответствующих средств подачи на обоих цилиндрах 19; 21 (44) отводку предпочтительно осуществляют с того цилиндра 19; 21 (44), на который выполняют передачу со стороны входа на место печати. В этом случае количество предусмотренных на пути транспортировки ниже по движению места печати 12 передаточных цилиндров 17; 18 является в т.ч. определяющим для направления вращения отдающего цилиндра 19; 21 (44) и направления перемещения средства подачи 122 конвейерной линии 09, принимающего лист запечатываемого материала 02, в процессе эксплуатации, например, вращающегося вокруг ведущего колеса 123, например, звездочки 123, средства оборота 122, в области места передачи. Выполненное, например, в виде цепи 122 средство подачи 122 включает в себя при этом устройства захвата, соответствующим образом открывающиеся и закрывающиеся, например, в области передачи. Предпочтительно чтобы были предусмотрены по меньшей мере два таких средства подачи друг рядом с другом. В представленном и особо целесообразном (например, в связи с изложенным ниже разделением) варианте исполнения отвод от цилиндра 19, образующего цилиндр противодавления 19 для офсетного печатного аппарата Орлова 26, осуществляют предпочтительно через два следующих за местом печати 12 на пути транспортировки передаточных цилиндра 17; 18. На боковую поверхность обоих передаточных цилиндров 17; 18 могут быть направлены обозначенные на фиг. 2 оптические системы инспекции, в каждом случае на оборачивающемся участке образующей. Они могут представлять собой системы камер с приданными им средствами оценки и индикации и контролировать показатели качества печатных изображений.

Вверх по движению от передаточного цилиндра 21 - причем выражение "вверх или вниз по движению " в печатающем аппарате 26; 27 (28) относится к направлению эффективного движения печатной краски от подачи краски к месту печати 12; 13 - этот цилиндр взаимодействует в положении подводки (начала печати) либо же, соответственно, отводки (остановки печати) со вторым цилиндром 22, например, формным цилиндром 22, в дальнейшем называемым также формным цилиндром Орлова 22, на поверхности которого располагается общий вид (сюжет) всего многоцветного изображения. Расположение сюжета можно предусмотреть на одной или нескольких размещенных на боковой поверхности с возможностью отделения печатных формах или же при необходимости непосредственно на боковой поверхности. Предпочтительно, чтобы формный цилиндр Орлова 22 был изготовлен в виде одинарного по окружности или односегментного цилиндра, то есть чтобы в направлении образующей у него имелся только один участок печати и/или одна печатная форма. Вверх по движению этот формный цилиндр 22 в положении подводки (начала печати) либо же, соответственно, в относительном положении подводки взаимодействует с третьим цилиндром 23, например, обозначаемым или изготовленным как резиновый цилиндр 23 или же, в частности, также и как краскоприемный или краскосборный цилиндр 23; предпочтительно, чтобы краскосборный цилиндр 23 был изготовлен в виде тройного по окружности или трехсегментного цилиндра, то есть чтобы у него (в направлении оборота) имелись три сегмента длиной с участок печати. Краскосборный цилиндр 23 характеризуется, например, эластичной и/или сжимаемой поверхностью. У краскосборного цилиндра 23, передаточного цилиндра 21 и цилиндра противодавления 19 в положении подводки (начала печати) оси вращения R23; R21; R19 находятся в одной и той же плоскости, однако по меньшей мере - по существу в одной и той же плоскости, предпочтительно горизонтальной ("по существу" предусматривает при необходимости, например, незначительные отклонения третьей оси от соединительной линии между двумя другими осями вращения R19; 21; R22, составляющие максимум расстояние в 10 мм).

Вверх по движению в положении начала печати или подводки с краскосборным цилиндром 23 взаимодействуют несколько четвертых цилиндров 24, изготовленных как шаблонные цилиндры 24. Шаблонные цилиндры 24 последовательно окрашивают краскосборный цилиндр 23 на отдельных участках одним цветом каждый или же, в случае ирисовой печати - комбинацией красок различных цветов. На их поверхности имеются участки с соответствующим каждому цвету либо же, соответственно, сочетанию цветов (при ирисовой печати) возвышенным контуром участка печатного изображения. Эту возвышенную на отдельных участках структуру можно предусмотреть на одной или на нескольких размещенных на боковой поверхности с возможностью отделения печатных форм по типу высокой печати или же при необходимости непосредственно на боковой поверхности. Краскосборный цилиндр 24, окрашенный таким образом в несколько цветов, ниже по потоку окрашивает в несколько цветов предусмотренный на формном цилиндре Орлова 22 сюжет многоцветного общего изображения.

Со своей стороны, шаблонные цилиндры 24 окрашиваются выше по потоку в каждом случае по меньшей мере одним валиком красочного механизма 32, например, валиком для нанесения краски 32 соответствующих красочных аппаратов 31.

Красочный аппарат 31 предпочтительно выполнен как наносящий краску прерывистым способом красочный аппарат с передаточным валиком (дукторный красочный аппарат) 31, что способствует надежности дозирования и печати даже при минимальных количествах краски, как, например, в печати ценных бумаг. На верхнем в направлении потока конце у него имеется по меньшей мере один источник краски 33, например, резервуар для краски 33 или устройство с камерным ракелем 33, из которого печатную краску можно наносить на первый валик красочного аппарата 34, например, на дукторный вал 34 или на валик резервуара для краски 34. Ниже по движению от дукторного вала 34 предусмотрен подвешенный с возможностью качания второй валик красочного аппарата 36, например, подающий валик 36, который во время работы перемещается между дукторным валом 34 и следующим ниже по движению третьим валиком красочного аппарата 37 с твердой поверхностью (например, по меньшей мере 60 А по Шору), называемым также валиком без обтяжки 37. Ниже по движению за валиком без обтяжки 37 в направлении соответствующего шаблонного цилиндра 24 следует одноходовая или же при необходимости разделяемая по меньшей мере частично на несколько параллельных ходов последовательность валиков 41 с другими валиками, которая включает в себя, например, по меньшей мере один, а предпочтительно несколько валиков красочного аппарата 38 с твердой поверхностью (например, по меньшей мере 60 А по Шору) и/или выполненных с возможностью переключения в осевом направлении, например, растирочных валиков 38, а на ближнем к формному цилиндру конце - несколько взаимодействующих с шаблонным цилиндром 24 валиков красочного аппар