Способ изготовления термически обработанного и подвергнутого травлению/фрезерованию ионным пучком покрытого изделия с использованием защитной пленки из алмазоподобного углерода (dlc)

Иллюстрации

Показать всеИзобретение относится к способу изготовления стеклянной подложки с покрытием. Технический результат – снижение дымчатости стекла с покрытием после термической обработки. Стеклянный субстрат имеет первую и вторую главные поверхности. Первая главная поверхность подвергнута воздействию оловянной ванны во время производства стеклянного субстрата, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, подвергнута травлению кислотой. Первую поверхность обрабатывают ионным пучком для удаления поверхностной части субстрата, включающей загрязняющие примеси, содержащие олово. После обработки ионным пучком на первую главную поверхность слоя, содержащего цирконий. Затем наносят слой на основе алмазоподобного углерода. Далее субстрат с покрытиями подвергают термической обработке. 3 н. и 16 з.п. ф-лы, 15 ил.

Реферат

[0001] Данная заявка является частичным продолжением (CIP) американской заявки №12/230551, поданной 29 августа 2008 г., которая является частичным продолжением американской заявки №11/798920, поданной 17 мая 2007 г., которая является частичным продолжением американской заявки №11/699080, поданной 29 января 2007 г., теперь патента US 7833574, полные описания которых тем самым включены в настоящий документ посредством ссылки.

[0002] Некоторые варианты осуществления настоящего изобретения относятся к способу изготовления термически обработанного (HT) покрытого изделия, которое будет использоваться в применениях для душевых дверец, в оконных применениях, в применениях для столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу изготовления покрытого изделия, включающему в себя стадию термической обработки стеклянного субстрата, покрытого по меньшей мере слоем, включающим в себя алмазоподобный углерод (DLC), и лежащей на нем сверху защитной пленкой. В некоторых примерных вариантах осуществления защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. После и/или во время термической обработки (например, тепловой закалки и т.п.) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления настоящего изобретения относятся к изделию, покрытому перед термической обработкой, или к изделию, покрытому после термической обработки.

Уровень техники и сущность примерных вариантов осуществления изобретения

[0003] Покрытые изделия, такие как прозрачные душевые дверцы и заполненные инертным газом оконные блоки часто являются термически обработанными (HT), например термически закаленными, в целях безопасности и/или упрочнения. Например, стеклянные субстраты с покрытием для использования в душевых дверцах и/или в оконных блоках часто термически обрабатываются при высокой температуре (температурах) (например, по меньшей мере приблизительно 580 градусов по Цельсию, более типично от приблизительно 600-650 градусов по Цельсию) в целях закаливания.

[0004] Алмазоподобный углерод (DLC) известен благодаря его свойствам стойкости против механического контактного повреждения. Например, различные типы алмазоподобного углерода обсуждаются в следующих патентах США: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, все из которых тем самым включены в настоящий документ посредством ссылки.

[0005] Иногда желательно обеспечить оконный блок или другое стеклянное изделие с защитным покрытием, включающим в себя алмазоподобный углерод, чтобы защитить его от царапин и т.п. К сожалению, алмазоподобный углерод имеет тенденцию окисляться и сгорать при температурах приблизительно от 380 до 400 градусов по Цельсию, поскольку термическая обработка обычно проводится в атмосфере, включающей в себя кислород. Таким образом, следует понимать, что алмазоподобный углерод в качестве защитного покрытия не может выдержать термическую обработку (HT) при чрезвычайно высоких температурах, описанных выше, которые часто требуются в производстве окон для транспортных средств, оконных блоков, заполненных инертным газом, стеклянных столешниц и/или подобного.

[0006] Соответственно, специалистам в данной области техники будет понятно, что существует потребность в способе обеспечения термически обработанных (HT) покрытых изделий с защитным покрытием (один или более слоев), включающим в себя алмазоподобный углерод. Также существует потребность в соответствующих изделиях, покрытых как до, так и после термической обработки.

[0007] Некоторые примерные варианты осуществления настоящего изобретения относятся к способу изготовления термически обработанного (HT) покрытого изделия, которое будет использоваться в применениях для душевых дверец, для окон, применениях для столешниц или в любом другом подходящем применении. Например, некоторые варианты осуществления настоящего изобретения относятся к способу изготовления покрытого изделия, включающему в себя стадию термической обработки стеклянного субстрата, покрытого по меньшей мере слоем, включающим в себя алмазоподобный углерод (DLC) и лежащую на нем защитную пленку. В некоторых примерных вариантах осуществления защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. После и/или во время термической обработки (например, термической закалки и т.п.) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления настоящего изобретения относятся к изделию, покрытому перед термической обработкой, или к изделию, покрытому после термической обработки.

[0008] Примерное преимущество использования индивидуальных и различных блокирующих кислород и разделительных слоев в защитной пленке заключается в том, что каждый слой защитной пленки может быть оптимизирован для ее планируемой функции. Следовательно, оптимизированные характеристики защитной пленки могут быть улучшены, и она при желании может быть сделана тоньше.

[0009] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата; формирование по меньшей мере одного слоя, включающего в себя алмазоподобный углерод (DLC), на стеклянном субстрате; формирование защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, включающей в себя разделительный слой и кислородобарьерный слой, которые состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга; термическую обработку стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод, и с защитной пленкой на нем так, чтобы во время термической обработки защитная пленка предотвращала значительное выгорание слоя, включающего в себя алмазоподобный углерод, причем термическая обработка включает в себя нагревание стеклянного субстрата до температуры (температур), достаточной для термической закалки, термического упрочнения и/или термического изгиба; и обработку защитной пленки смывной жидкостью и удаление по меньшей мере части защитной пленки во время и/или после упомянутой термической обработки.

[0010] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: термическую обработку покрытого стеклянного субстрата, причем покрытый стеклянный субстрат перед термической обработкой включает в себя алмазоподобный углерод (DLC) на стеклянном субстрате и защитную пленку на стеклянном субстрате поверх по меньшей мере слоя, включающего в себя алмазоподобный углерод, причем защитная пленка включает в себя разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга; во время упомянутой термической обработки покрытого стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, защитная пленка предотвращает значительное выгорание слоя, включающего в себя алмазоподобный углерод, и в котором термическая обработка включает в себя нагревание стеклянного субстрата до температуры (температур), достаточной для термической закалки, термического упрочнения и/или термического изгиба; и обработку защитной пленки смывной жидкостью и удаление по меньшей мере части защитной пленки во время и/или после упомянутой термической обработки.

[0011] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой; обработку ионным пучком первой главной поверхности субстрата так, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси; расположение содержащего цирконий слоя на первой главной поверхности после упомянутой обработки ионным пучком; и расположение слоя, включающего в себя алмазоподобный углерод (DLC), прямо или косвенно, на содержащем цирконий слое. Стеклянный субстрат с содержащим цирконий слоем и слоем, включающим в себя алмазоподобный углерод, поддается термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать выгорание слоя, включающего в себя алмазоподобный углерод, но не вызывая при этом значительного выгорания содержащего цирконий слоя.

[0012] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата и обрабатывается ионным пучком для того, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой, причем первая главная поверхность поддерживает, в порядке удаления от субстрата, содержащий цирконий слой и слой, включающий в себя алмазоподобный углерод (DLC); и термическую обработку стеклянного субстрата с содержащим цирконий слоем и расположенным на нем слоем, включающим в себя алмазоподобный углерод, так, чтобы удалить слой, включающий в себя алмазоподобный углерод, и сделать по меньшей мере часть содержащего цирконий слоя наружным слоем термически обработанного покрытого изделия.

[0013] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и подвергается травмированию или фрезерованию ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя нитрид циркония, и слой, включающий в себя алмазоподобный углерод (DLC). Стеклянный субстрат является поддающимся термической обработке так, чтобы (a) вызвать удаление слоя, включающего в себя алмазоподобный углерод, и (b) преобразовать слой, включающий в себя нитрид циркония, в слой, включающий в себя оксид циркония. Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была подвергнута травлению или фрезерована ионным пучком.

[0014] В некоторых примерных вариантах осуществления настоящего изобретения предлагается термически обработанное покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность поддерживает, в порядке удаления от субстрата, слой, включающий в себя нитрид циркония, и слой, включающий в себя алмазоподобный углерод (DLC). Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была подвергнута травлению или фрезерована ионным пучком.

[0015] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой; обработку ионным пучком первой главной поверхности субстрата так, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси; расположение слоя, включающего в себя алмазоподобный углерод (DLC), на первой главной поверхности после упомянутой обработки ионным пучком; и расположение защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, причем защитная пленка включает в себя по меньшей мере разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, является поддающимся термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать удаление защитной пленки, не вызывая значительного выгорания слоя, включающего в себя алмазоподобный углерод.

[0016] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить ее поверхностную часть, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится мягким или жестким кислотным травильным средством, причем первая главная поверхность поддерживает, в порядке удаления от субстрата, слой, включающий в себя алмазоподобный углерод (DLC), разделительный слой и кислородобарьерный слой; и термическую обработку стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод, разделительным слоем, и расположенным на нем кислородобарьерным слоем с тем, чтобы удалить разделительный и кислородобарьерный слои и сделать по меньшей мере часть слоя, включающего в себя алмазоподобный углерод, наружным слоем термически обработанного покрытого изделия.

[0017] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя алмазоподобный углерод (DLC); содержащий цинк разделительный слой; и слой, включающий в себя нитрид алюминия. Стеклянный субстрат является поддающимся термической обработке так, чтобы удалить содержащий цинк разделительный слой и слой, включающий в себя нитрид алюминия, оставляя слой, включающий в себя алмазоподобный углерод, в качестве самого внешнего слоя. Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была травленой или фрезерованный ионным пучком.

[0018] В некоторых примерных вариантах осуществления настоящего изобретения предлагается термически обработанное покрытое изделие, включающее в себя стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактирующей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится мягким или жестким кислотным травильным средством. Первая главная поверхность поддерживает слой, включающий в себя алмазоподобный углерод (DLC). Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была травленой или фрезерованной ионным пучком.

[0019] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность травится мягким кислотным травильным средством, а вторая главная поверхность является противоположной первой главной поверхности; расположение слоя, включающего в себя алмазоподобный углерод (DLC), на первой главной поверхности; и расположение защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, причем защитная пленка включает в себя по меньшей мере разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, является поддающимся термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать удаление защитной пленки, не вызывая значительного выгорания слоя, включающего в себя алмазоподобный углерод.

[0020] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность травится мягким кислотным травильным средством, а вторая главная поверхность является противоположной первой главной поверхности. Первая главная поверхность поддерживает, в порядке удаления от субстрата: слой, включающий в себя алмазоподобный углерод (DLC), на первой главной поверхности, и защитную пленку, включающую в себя по меньшей мере разделительный слой и кислородобарьерный слой, причем разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, подвергается термической обработке с тем, чтобы удалить разделительный слой и кислородобарьерный слой и сделать по меньшей мере часть слоя, включающего в себя алмазоподобный углерод, наружным слоем термически обработанного покрытого изделия.

[0021] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность травится двумя проходами мягкого кислотного травильного средства. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя кремний; слой, включающий в себя алмазоподобный углерод (DLC); содержащий цинк разделительный слой; и слой, включающий в себя нитрид алюминия. Стеклянный субстрат является поддающимся термической обработке так, чтобы вызвать удаление содержащего цинк разделительного слоя и слоя, включающего в себя нитрид алюминия, оставляя слой, включающий в себя алмазоподобный углерод, в качестве самого внешнего слоя. Покрытое изделие обладает более высокой стойкостью к царапинам, чем в том случае, если бы первая главная поверхность была протравлена жестким кислотным травильным средством.

Краткое описание чертежей

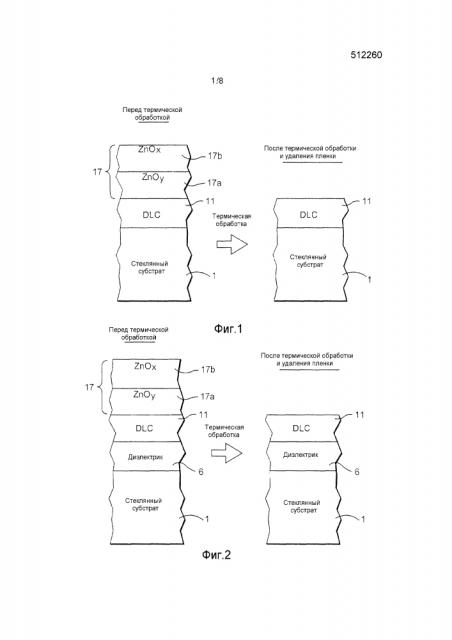

[0022] Фиг. 1 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения.

[0023] Фиг. 2 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0024] Фиг. 3 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0025] Фиг. 4 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения.

[0026] Фиг. 5 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0027] Фиг. 6 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0028] Фиг. 7 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0029] Фиг. 8 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0030] Фиг. 9 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид, до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0031] Фиг. 10 представляет собой схематическое представление ионного пучка, используемого для "перестройки" субстрата, имеющего шелковистый гладкий вид, в соответствии с примерным вариантом осуществления настоящего изобретения.

[0032] Фиг. 11 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид и низкую дымчатость после термической обработки, в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0033] Фиг. 12 представляет собой схематическое поперечное сечение другого покрытого изделия, имеющего шелковистый гладкий вид и низкую дымчатость после термической обработки, в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0034] Фиг. 13 сравнивает покрытые изделия, которые были подвергнуты травлению ионным пучком в соответствии с некоторыми примерными вариантами осуществления (слева), с покрытыми изделиями, которые не были подвергнуты травлению ионным пучком (справа).

[0035] Фиг. 14 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид и улучшенную стойкость к царапинам в соответствии с некоторыми примерными вариантами осуществления настоящего изобретения.

[0036] Фиг. 15 представляет собой схематическое поперечное сечение поддающегося термической обработке покрытого изделия, имеющего шелковистый гладкий вид и улучшенную стойкость к царапинам в соответствии с некоторыми примерными вариантами осуществления настоящего изобретения.

Подробное описание примерных вариантов осуществления изобретения

[0037] Обратимся теперь более подробно к сопутствующим чертежам, в которых одинаковые ссылочные цифры обозначают одинаковые части.

[0038] Некоторые примерные варианты осуществления настоящего изобретения относятся к способам изготовления покрытых изделий, которые могут использовать термическую обработку (HT), в которых покрытое изделие включает в себя покрытие (один или более слоев), включающее в себя алмазоподобный углерод (DLC). В некоторых случаях термическая обработка может включать в себя нагревание поддерживающего стеклянного субстрата с находящимся на нем алмазоподобным углеродом до температуры (температур) от 550 до 800 градусов по Цельсию, более предпочтительно от 580 до 800 градусов по Цельсию (что намного больше температуры выгорания алмазоподобного углерода). В частности, некоторые примерные варианты осуществления настоящего изобретения относятся к методике, позволяющей алмазоподобному углероду выдерживать такую термическую обработку без значительного выгорания. В некоторых вариантах осуществления на стеклянном субстрате поверх алмазоподобного углерода формируется приработочная защитная пленка для того, чтобы уменьшить вероятность выгорания алмазоподобного углерода во время термической обработки. Таким образом, большая часть (если не весь) алмазоподобного углерода остается на стеклянном субстрате и не выгорает во время термической обработки. После термической обработки приработочная защитная пленка (которая может включать в себя один или более слоев) может или не может быть удалена в различных вариантах осуществления настоящего изобретения.

[0039] В некоторых примерных вариантах осуществления приработочная защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. Примерное преимущество использования индивидуальных и различных блокирующих кислород и разделительных слоев в пленке 17 заключается в том, что каждый слой (17a и 17b) может быть оптимизирован для ее планируемой функции. Следовательно, оптимизированные характеристики приработочной пленки 17 могут быть улучшены, и она при желании может быть сделана тоньше. В некоторых примерных вариантах осуществления после термической обработки слой, содержащий алмазоподобный углерод, защищает от абразивного износа и коррозии, а также от адгезии минералов в жесткой воде (например, имеет хорошую очищаемость в жесткой воде).

[0040] Фиг. 1 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения. Как правило, покрытое изделие, изображенное с левой стороны Фиг. 1, существует во время стадии производства перед термической обработкой (HT), но может также существовать и после термической обработки в некоторых случаях. Покрытое изделие, показанное на Фиг. 1, включает в себя стеклянный субстрат 1, содержащий алмазоподобный углерод слой 11, и приработочную защитную пленку 17, которая может включать в себя один или более слоев. В некоторых примерных вариантах осуществления защитная пленка 17 включает в себя первый и второй слои 17a и 17b, которые могут быть изготовлены из одинаковых или различных материалов.

[0041] Стеклянный субстрат 1 обычно изготавливается из или включает в себя натриево-кальциево-силикатное стекло, хотя в некоторых случаях могут использоваться другие типы стекла.

[0042] Содержащий алмазоподобный углерод слой 11 может иметь толщину приблизительно от 5 до 1000 ангстрем (Å) в некоторых примерных вариантах осуществления настоящего изобретения, более предпочтительно от 10 до 300 Å, и наиболее предпочтительно от 20 до 65 Å, возможно приблизительно от 25-50 Å, с примерной толщиной приблизительно 30 ангстрем. В некоторых примерных вариантах осуществления настоящего изобретения слой алмазоподобного углерода 11 может иметь среднюю твердость по меньшей мере приблизительно 10 ГПа, более предпочтительно по меньшей мере приблизительно 20 ГПа, и наиболее предпочтительно приблизительно от 20-90 ГПа. Такая твердость делает слой (слои) 11 стойким к царапинам, некоторым растворителям и/или подобному. Слой 11 в некоторых примерных вариантах осуществления может состоять из или включать в себя специальный тип алмазоподобного углерода, известный как высокотетраэдрический аморфный углерод (t-aC), и может быть гидрированным (t-aC:H) в некоторых вариантах осуществления. В некоторых гидрированных вариантах осуществления тип t-aC или любой другой подходящий тип алмазоподобного углерода может включать в себя от 1% до 30% водорода, более предпочтительно от 5-20% водорода, и наиболее предпочтительно от 10-20% водорода. Этот t-aC тип алмазоподобного углерода включает в себя больше sp3 углерод - углеродных (C-C) связей, чем sp2 углерод - углеродных (C-C) связей. В некоторых примерных вариантах осуществления по меньшей мере приблизительно 30% или 50% углерод - углеродных связей в слое 11 алмазоподобного углерода могут быть sp3 углерод - углеродными (C-C) связями, более предпочтительно по меньшей мере приблизительно 60% углерод - углеродных связей в слое 11 могут быть sp3 углерод - углеродными (C-C) связями, и наиболее предпочтительно по меньшей мере приблизительно 70% углерод - углеродных связей в слое 11 могут быть sp3 углерод - углеродными (C-C) связями. В некоторых примерных вариантах осуществления настоящего изобретения алмазоподобный углерод может иметь среднюю плотность по меньшей мере приблизительно 2,4 г/см3, более предпочтительно по меньшей мере приблизительно 2,7 г/см3. Примерные источники линейного ионного пучка, которые могут использоваться для того, чтобы нанести содержащий алмазоподобный углерод слой 11 на субстрат 1, включают в себя любой из источников, описанных в любом из патентов США 6261693, 6002208, 6335086 или 6303225 (все из которых включены в настоящий документ посредством ссылки). При использовании источника ионного пучка для нанесения слоя (слоев) 11 в источнике ионного пучка может быть использовано газообразное углеводородное исходное сырье (например, C2H2), гексаметилдисилоксан (HMDSO) или любой другой подходящий газ для того, чтобы источник испускал ионный пучок в сторону подложки 1 для формирования слоя (слоев) 11. Следует отметить, что твердость и/или плотность слоя (слоев) 11 может быть отрегулирована путем изменения энергии ионов аппарата для нанесения слоя.

[0043] Слой 11 алмазоподобного углерода позволяет покрытому изделию быть более стойким к царапинам, чем оно было бы без алмазоподобного углерода 11. Следует отметить, что в то время как слой 11 находится на стеклянном субстрате 1 в некоторых вариантах осуществления настоящего изобретения, дополнительный слой (слои) может или не может находиться под слоем 11 между субстратом 1 и слоем 11 в некоторых примерных вариантах осуществления настоящего изобретения. Таким образом, использующаяся в настоящем документе фраза "на субстрате" не ограничивается нахождением в прямом контакте с субстратом, поскольку в промежутке может быть обеспечен другой слой (слои).

[0044] Например, и без какого-либо ограничения, слой 11, состоящий из или включающий в себя алмазоподобный углерод, может быть любым из содержащих алмазоподобный углерод слоев любого из патентов США 6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342; или 5470661 (все эти патенты тем самым являются включенными в настоящий документ посредством ссылки), или альтернативно может быть любым другим подходящим типом содержащего алмазоподобный углерод слоя. Содержащий алмазоподобный углерод слой 11 в различных вариантах осуществления настоящего изобретения может быть гидрофобным (большой краевой угол), гидрофильным (малый краевой угол), или ни тем и ни другим. Алмазоподобный углерод 11 может или не может включать в себя приблизительно от 5% до 30% кремния, более предпочтительно приблизительно от 5% до 25% кремния, и возможно приблизительно от 10% до 20% кремния в некоторых примерных вариантах осуществления настоящего изобретения. Водород также может быть обеспечен в алмазоподобном углероде в некоторых случаях.

[0045] Приработочная защитная пленка 17 предусматривается для того, чтобы защитить слой 11 алмазоподобного углерода во время термической обработки. Если бы пленки 17 не было, то алмазоподобный углерод 11 значительно окислился бы во время термической обработки и выгорел, давая таким образом конечный продукт, незащищенный против царапин. Однако присутствие приработочной защитной пленки 17 препятствует доступу кислорода или уменьшает количество кислорода, который может достичь алмазоподобного углерода 11 во время термической обработки из окружающей атмосферы, предотвращая таким образом значительное окисление алмазоподобного углерода во время термической обработки. В результате после термической обработки содержащий алмазоподобный углерод слой 11 остается на стеклянном субстрате 1, чтобы обеспечить стойкость к царапинам и/или подобное. В некоторых примерных вариантах осуществления защитная пленка 17 включает в себя как блокирующий кислород или барьерный слой 17a, так и разделительный слой 17b.

[0046] Неожиданно было найдено, что использование цинка и/или окиси цинка в приработочной защитной пленке 17 особенно выгодно в плане уменьшения и/или предотвращения диффузии кислорода в алмазоподобный углерод во время термической обработки. В показанном на Фиг. 1 примерном варианте осуществления настоящего изобретения защитная пленка 17 включает в себя первый слой 17a, содержащий цинк, и второй слой 17b, содержащий оксид цинка. Первый слой 17a, содержащий цинк, может быть металлическим, существенно металлическим или субстехиометрическим оксидом цинка в различных примерных вариантах осуществления настоящего изобретения; тогда как второй слой 17b, содержащий оксид цинка, может состоять из или включать в себя оксид цинка в некоторых примерных вариантах осуществления настоящего изобретения. В некоторых примерных вариантах осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода, чем слой 17a. Таким образом, слой 17a может функционировать как разделительный слой, тогда как слой 17b может функционировать как блокирующий кислород или барьерный слой. «Блокирующий» кислород или «барьерный» слой означает, что слой блокирует достижение алмазоподобного углерода существенным количеством кислорода во время термической обработки.

[0047] В некоторых примерных вариантах осуществления настоящего изобретения слой 17a может состоять из или включать в себя ZnOy, а слой 17b может состоять из или включать в себя ZnOx, где x>y (то есть слой 17b содержит больше кислорода, чем слой 17a). Кроме того, в некоторых примерных вариантах осуществления настоящего изобретения y имеет значение приблизительно от 0 до 0,9, более предпочтительно приблизительно от 0,1 до 0,9, еще более предпочтительно приблизительно от 0,1 до 0,8, и возможно приблизительно от 0,1 до 0,7. Между тем, в некоторых примерных вариантах осуществления настоящего изобретения, x имеет значение больше, чем y, и значение x составляет приблизительно от 0,3 до 1,0, более предпочтительно приблизительно от 0,3 до 0,99, еще более предпочтительно приблизительно от 0,5 до 0,95, и возможно приблизительно от 0,6 до 0,90. Таким образом, следует понимать, что в некоторых примерных случаях оба слоя 17a и 17b могут состоять из или включать в себя оксид цинка, и оба слоя 17a и 17b могут быть субстехиометрическими.

[0048] Было обнаружено, что использование слоя 17a окиси цинка, который является более металлическим, чем слой 17b оксида цинка, неожиданно обеспечивает более эффективное и более легкое удаление защитной пленки 17 во время и/или после термической обработки (HT). Другими словами, слой 17a является разделительным слоем. Различные составы содержащих оксид цинка слоев 17