Способ строительства дополнительного ствола скважины и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области бурения дополнительных стволов из ранее пробуренных и обсаженных скважин, в частности, к устройствам для создания соединения обсадных колонн первичного и дополнительного стволов с сохранением проходного диаметра первичного ствола скважины. Способ включает вскрытие окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием извлекаемого клина-отклонителя, спуск хвостовика с обсадными трубами на устье дополнительного ствола скважины с последующей герметизацией дополнительного ствола скважины, разбуривание верхней части хвостовика. Клин-отклонитель с якорем извлекают до спуска хвостовика, который оснащают в районе окна продольно-гофрированной подвеской или изготавливают в виде продольно-профильной трубы. На поверхности продольно-профильной трубы перед профилированием выполняют поперечные кольцевые проточки, а на поверхности закрепляют продольные ребра жесткости. Хвостовик размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака. Выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе. Разбуривание верхней части хвостовика осуществляют в три этапа, на первом производят вырезание направляющего окна в хвостовике для создания сообщения с основным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к стенкам первичного ствола выше окна, на третьем - удаление верхней части хвостовика, находящейся в первичном стволе. Устройство для разбуривания верхней части хвостовика для реализации способа включает инструмент с режущими элементами, спускаемый на колонне труб и выполненный с возможностью вращения при разбуривании. Снизу устройства размещен сверлящий инструмент. Между сверлящим и режущим инструментами установлен вальцующий инструмент с вращающимися выдвижными роликами, которые смещены по диаметру относительно режущих элементов. Расстояние между сверлящим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола. Режущие элементы режущего инструмента выполнены раздвижными. Обеспечивается надежное механическое соединение между обсадными колоннами стволов многозабойной скважины, сохранение проходного сечения первичного ствола скважины, снижение временных, трудовых и материальных затрат на строительство дополнительного ствола из ранее пробуренных и обсаженных скважин. 2 н. и 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области бурения дополнительных стволов из ранее пробуренных и обсаженных скважин, в частности к устройствам для создания соединения обсадных колонн первичного и дополнительного стволов с сохранением проходного диаметра первичного ствола скважины.

Известен способ проведения и крепления многозабойной скважины (пат. RU №2074944, МПК6 Е21В 7/04, опубл. 20.03.1997 г., Бюл. №7), по которому осуществляют бурение основного и дополнительных стволов. Бурение основного ствола осуществляют до последнего по глубине разветвления. Затем проводят крепление основного ствола трубами, устанавливают съемный или легко разбуриваемый клин, бурят дополнительный ствол и осуществляют его крепление, при этом часть верхних труб хвостовика, вошедших в основной ствол, выполнены из легкосплавных бурильных труб, которые разбуривают вместе с клином (если был установлен съемный клин, его извлекают).

Верхняя часть хвостовика обрабатывается устройством, включающим режущий инструмент (долото), спускаемый на колонне труб и выполненный с возможностью вращения.

Недостатки данного способа:

- невозможность создания надежного механического соединения между собой обсадных колонн стволов многозабойной скважины, так как диаметр обсадных труб (хвостовика) дополнительного ствола меньше проходного диаметра окна в стенке обсадной колонны основного ствола скважины (диаметр обсадной колонны основного ствола - 245 мм, бурение дополнительного ствола производили долотом диаметром 190,5 мм, для прохода долота в окно его диаметр должен быть не менее 200 мм, дополнительный ствол крепили хвостовиком диаметром 146 мм, у которого верхние трубы из легкосплавных бурильных труб диаметром 147 мм. Зазор между хвостовиком и стенками окна составляет 53 мм). В процессе цементирования хвостовика он под действием силы тяжести ложится на нижнюю стенку дополнительного ствола, и весь зазор суммируется в верхней части окна. Цемент не является герметизирующим веществом, поэтому под воздействием перепада давлений при освоении и эксплуатации скважины происходят: проникновение пластовых флюидов в зону соединения стволов, разрушение и обрушение цемента и породы в основной ствол скважины. Герметичность соединения нарушается и тонкий верхний участок отфрезерованного хвостовика из-за недостаточной прочности отгибается внутрь основного ствола скважины, перекрывая его и ограничивая доступ ниже этой точки (Новые подходы к строительству многоствольных горизонтальных скважин / Хосе Фрайя [и др.] // Нефтегазовое обозрение. - 2003. - Весна. - С. 44-67 и Оценка напряженно-деформированного состояния конструкции соединения стволов многоствольных скважин / Ошибков А.В. [и др.] // Нефтяное хозяйство. - 2015. - №6. - С. 83-85);

- возникновение заколонных перетоков вследствие нарушения герметичности заколонного пространства дополнительного ствола в районе окна может привести к сдвигам в пластах и даже к потере дополнительного ствола;

- невозможность создания герметичного соединения обсадных колонн многозабойной скважины в районе окна с помощью цемента, так как он является пористым веществом;

- невозможность создания механического соединения обсадных колонн основного и дополнительного стволов из-за большой разности диаметров окна и хвостовика;

- необходимость разбуривания клина приводит к увеличению сроков и стоимости строительства многозабойной скважины.

Недостатками данного устройства являются:

- невозможность сохранения равнопроходного сечения основного ствола скважины, так как разбуривание верхней части трубы хвостовика, выходящей в основной ствол скважины, как следует из описания, производят долотом, диаметр которого меньше внутреннего диаметра обсадной колонны основного ствола, а значит, часть хвостовика и цемента будет оставаться не разбуренной и выступать в основной ствол, при проведении спуско-подъемных операций верхняя тонкая часть будет загибаться и перекрывать проход в дополнительный ствол скважины;

- невозможность сохранения проходного диаметра дополнительного ствола, так как при разбуривании долотом верхней части хвостовика, выполненной из легкосплавных бурильных труб (например, сплава Д16-Т), происходит затекание металла внутрь трубы хвостовика, что также будет создавать препятствия для прохождения инструментов в дополнительный ствол скважины;

- невозможность создания механического и герметичного соединения обсадных колонн многозабойной скважины при обработке (разбуривании) верхней части хвостовика, выходящей в основной ствол скважины, так как долото не центрируется по оси основного ствола, значит, оно будет двигаться по пути наименьшего сопротивления, а в районе окна будет стремиться сместиться в сторону дополнительного ствола, оставляя не вырезанной часть хвостовика, так как со стороны окна отсутствует опорная плоскость, и вырезая часть хвостовика в окне, что приведет к разрушению механического соединения обсадных колонн и, как следствие, к разрушению цемента в районе окна.

Известны метод внутрискважинной полимеризации и оборудование для герметизации соединения между боковым и основным стволами скважины (пат. US №6015012 А, МПК7 Е21В 7/06, опубл. 29.08.1997 г.). Метод включает следующие технологические операции: спуск и установку нижнего отклонителя в обсадной колонне основного ствола; спуск и установку направляющего устройства фрезера для вырезания окна в обсадной колонне основного ствола; вырезание окна; бурение бокового ствола; извлечение направляющего устройства фрезера из скважины; спуск и установку верхнего отклонителя в основном стволе над нижним отклонителем; спуск обсадной колонны (хвостовика) в боковой ствол так, чтобы верхний короткий участок выходил в основной ствол; фрезерование этого участка вровень (заподлицо) с внутренним диаметром обсадной колонны основного ствола; извлечение верхнего клина-отклонителя; спуск и установку полимеризуемой втулки в основном стволе; спуск и установку направляющего устройства фрезера для вырезания окна меньшего диаметра в стенке полимеризуемой втулки; вырезание окна; извлечение направляющего устройства фрезера меньшего диаметра из скважины; разбуривание нижнего отклонителя. Метод может включать этап очистки основного ствола после фрезерования участка хвостовика, выходящего в основной ствол. Уплотняющая втулка может использоваться самостоятельно для создания первичного уплотнения или в качестве дополнительного уплотнения в сочетании с цементом или другими герметизирующими материалами.

Верхняя часть хвостовика обрабатывается устройством, включающим режущий инструмент (фрезер), спускаемый на колонне труб и выполненный с возможностью вращения.

Недостатками данного метода являются:

- уменьшение проходного диаметра основного ствола скважины;

- разрушение и разгерметизация соединения стволов в процессе спуско-подъемных операций, при которых будет происходить задир верхнего и нижнего концов уплотняющей втулки, а также кромок ее окна;

- затрудненность извлечения верхнего клина-отклонителя после расфрезеровывания короткого участка обсадной колонны (хвостовика) бокового ствола, выходящего в основной ствол скважины, из-за того, что фрезер не может полностью вырезать этот участок хвостовика, упираясь в клин-отклонитель, который направляет его в боковой ствол;

- увеличение сроков и стоимости строительства многозабойных скважин из-за необходимости проведения дополнительных операций по установке съемного клина внутри уплотняющей втулки, вырезания окна в боковой стенке уплотняющей втулки вровень (заподлицо) с внутренним диаметром хвостовика, извлечения съемного клина и разбуривания нижнего клина;

- невозможность создания механического соединения обсадных колонн основного и бокового стволов из-за большой разности диаметров окна и хвостовика и недостаточной прочности тонкого верхнего участка отфрезерованного хвостовика в районе окна, который отгибается под воздействием изменяющихся внешних и внутренних механических и гидравлических воздействий.

Недостатками данного устройства являются:

- невозможность расфрезеровать верхний короткий участок хвостовика, выходящего в основной ствол, вровень (заподлицо) с внутренним диаметром обсадной колонны основного ствола, так как диаметр фрезера меньше внутреннего диаметра обсадной колонны основного ствола. При фрезеровании хвостовика для получения ровного среза фрезер должен проходить вдоль окна в основной ствол, центрируясь по оси основного ствола, что не позволяет выполнить клин-отклонитель;

- устройство разрушает соединение обсадных колонн многозабойной скважины, так как при фрезеровании хвостовика в районе окна фрезер упирается в клин, который отклоняет его в боковой ствол. Фрезер продолжает вырезать хвостовик в районе окна, разрушая соединение обсадных колонн и фрезеруя клин, который после такой обработки трудно захватить и извлечь из скважины;

- невозможность создания механического соединения обсадных колонн многозабойной скважины, так как устройство, включающее режущий инструмент (фрезер), не предназначено для производства операций по вальцовке концов труб.

Наиболее близким является способ строительства многозабойных скважин (пат. RU №2279522, МПК7 Е21В 7/08, опубл. 10.07.2006 г., Бюл. №19), включающий вырезание окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием клина-отклонителя, оборудованного шлицами в нижней части и посадочной площадкой, который опирается на извлекаемый посадочный узел со шлицами, опирающийся на шлицы обсадной колонны первичного ствола скважины. После бурения дополнительного ствола клин-отклонитель извлекают из скважины и спускают хвостовик с обсадными трубами и узлом для герметизации устья при помощи вспомогательного клина. Хвостовик цементируют, а вспомогательный патрубок с манжетами в верхней части разбуривают долотом. По окончании освоения дополнительного ствола производят извлечение посадочного узла со вспомогательным клином.

Верхняя часть хвостовика обрабатывается устройством, включающим режущий инструмент (долото), спускаемый на колонне труб и выполненный с возможностью вращения.

Недостатками данного способа являются:

- невозможность применения данного способа в ранее построенных скважинах, так как в них отсутствует оборудование низа обсадной колонны первичного ствола шлицами для посадки на них извлекаемого посадочного узла с посадочной обсадной трубой, на верхнем конце муфты которой устанавливается вспомогательный клин;

- увеличение сроков и стоимости строительства многозабойных скважин из-за увеличения количества дополнительных операций по установке и снятию извлекаемого оборудования, закачке вязкопластичной жидкости, разбуриванию долотом вспомогательного патрубка с манжетами, промывке первичного ствола от вязкопластичной жидкости;

- значительное уменьшение проходного диаметра хвостовика в районе окна, так как размещенный на его поверхности клин для закрепления неустойчивых пород в районе окна увеличивает диаметр конструкции и ее жесткость, что приведет к аварийным ситуациям при прохождении хвостовика через окно;

- повышение вероятности гидроразрыва пласта при прокачивании тампонажной смеси в кольцевое пространство между породой и стенкой хвостовика вследствие того, что зазор между хвостовиком и стенками окна из-за увеличения наружного диаметра хвостовика может уменьшиться до технологически недопустимого значения;

- невозможность создания механического соединения обсадных колонн первичного и дополнительного стволов из-за большой разности диаметров окна и хвостовика и конструкции хвостовика в районе окна, состоящей из нескольких трубных деталей, размещенных одна в другой (вспомогательный патрубок с манжетами и клин для разобщения неустойчивых пород);

- увеличение процента аварийности при проведении работ при спуске и креплении хвостовика и разбуривании его верхней части, так как малейшая неточность установки хвостовика относительно окна приведет к заходу клина, предназначенного для закрепления неустойчивых пород в районе окна, в первичный ствол скважины и соответственно к необходимости разбуривания дополнительного металла, поломкам долота и дополнительным спуско-подъемным операциям, увеличению времени и материальных затрат при строительстве многозабойных скважин;

- снижение добычных возможностей скважины и ее рентабельности вследствие того, что крепление обсадной колонны дополнительного ствола осуществляется цементом, а это приведет к уменьшению диаметра дополнительного ствола в продуктивном пласте и загрязнению (кольматации) его цементом.

Недостатками данного устройства являются:

- неполное восстановление проходного сечения первичного ствола, так как разбуривание верхней части вспомогательного патрубка с манжетами производят долотом меньшего диаметра, чем внутренний диаметр обсадной колонны первичного ствола, а значит, часть хвостовика будет оставаться не разбуренной и выступать в первичной ствол, и при производстве любых работ верхняя тонкая часть будет загибаться и перекрывать проход в первичный и дополнительный стволы скважины;

- разрушение соединения обсадных колонн многозабойной скважины, так как долото в процессе обработки верхней части хвостовика (разбуривании) не центрируется по оси первичного ствола и в районе окна из-за отсутствия опорной плоскости со стороны окна будет стремиться сместиться в сторону дополнительного ствола, продолжая вырезать часть хвостовика в окне, полностью разрушая соединение обсадных колонн и цемента в районе окна;

- невозможность получения ровного среза тела вспомогательного патрубка вдоль окна, так как он закреплен в первичном стволе только цементом, который в процессе разбуривания патрубка долотом от вибрации быстро разрушается, освобождая патрубок, поэтому не зафиксированные стенки патрубка деформируются (сминаются, загибаются, задираются и т.п. внутрь хвостовика), перекрывая проход в дополнительный ствол скважины;

- увеличение сроков и материальных затрат при строительстве многозабойной скважины, так как долото в процессе обработки верхней части хвостовика (разбуривании) не центрируется по оси первичного ствола, значит, оно будет двигаться по пути наименьшего сопротивления и по винтообразной траектории, разбуривая и стенки хвостовика, и стенки обсадной колонны первичного ствола, оставляя не вырезанной часть хвостовика, что приведет к многократным обработкам (разбуриванию) хвостовика в районе окна для восстановления проходного диаметра первичного ствола и создания условий для извлечения посадочного узла.

Техническими задачами настоящего способа являются:

- создание надежного механического соединения между собой обсадных колонн стволов многозабойной скважины;

- сохранение проходного сечения первичного ствола скважины после создания соединения между собой обсадных колонн стволов многозабойной скважины;

- увеличение проходного диаметра дополнительного ствола скважины;

- повышение надежности герметичного соединения хвостовика со стенками дополнительного ствола путем оснащения хвостовика в районе окна продольно-гофрированной подвеской или изготовлением хвостовика из продольно-профильной трубы, с выполненными на наружной поверхности поперечными кольцевыми проточками и закрепленными продольными ребрами жесткости, промежутки между которыми заполнены пластичным герметизирующим составом, выправления гофрированных участков хвостовика избыточным давлением с фиксацией развальцовыванием подвески хвостовика или колонны профильных труб в дополнительном стволе и предотвращения тем самым заколонных перетоков пластовой жидкости вдоль хвостовика;

- сохранение коллекторских свойств пласта за счет исключения цементных технологий и, как следствие, повышение дебита скважины и ее рентабельности.

Техническими задачами настоящего устройства для реализации способа являются:

- получение простой и надежной конструкции устройства, позволяющей производить разбуривание верхней части хвостовика, выходящей в первичный ствол вровень (заподлицо) с внутренним диаметром обсадной колонны без задиров, смятия, загибов и затекания металла внутрь хвостовика;

- разбуривание верхней части хвостовика, выходящей в первичный ствол в один этап;

- повышение надежности соединения стволов путем оснащения хвостовика в районе окна продольно-гофрированной подвеской и создания надежного механического соединения обсадных колонн многозабойной скважины методом развальцовывания трубных изделий для увеличения жесткости конструкции по краю реза;

- сокращение сроков и стоимости строительства многозабойных скважин.

Технические задачи решаются способом строительства дополнительного ствола скважины, включающим вскрытие окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием извлекаемого клина-отклонителя, спуск хвостовика с обсадными трубами на устье дополнительного ствола скважины с последующей герметизацией дополнительного ствола скважины, разбуривание верхней части хвостовика.

Новым является то, что клин-отклонитель с якорем извлекают до спуска хвостовика, который оснащают в районе окна продольно-гофрированной подвеской или изготавливают в виде продольно-профильной трубы, причем на поверхности продольно-профильной трубы перед профилированием выполняют поперечные кольцевые проточки, а на поверхности закрепляют продольные ребра жесткости, хвостовик размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака, выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе, разбуривание верхней части хвостовика осуществляют в три этапа, на первом из которых производят вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к стенкам первичного ствола выше окна, на третьем - удаление верхней части хвостовика, находящейся в первичном стволе.

Новым является также то, что между поперечными проточками и продольными ребрами жесткости продольно-профильной трубы наносят пластичный герметизирующий состав.

Технические задачи для реализации способа решаются также устройством для разбуривания верхней части хвостовика, включающим инструмент с режущими элементами, спускаемый на колонне труб и выполненный с возможностью вращения при разбуривании.

Новым является то, что снизу размещен сверлящий инструмент, а между сверлящим и режущим инструментами установлен вальцующий инструмент с вращающимися выдвижными роликами, которые смещены по диаметру относительно режущих элементов, причем расстояние между сверлящим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола, а режущие элементы режущего инструмента выполнены раздвижными.

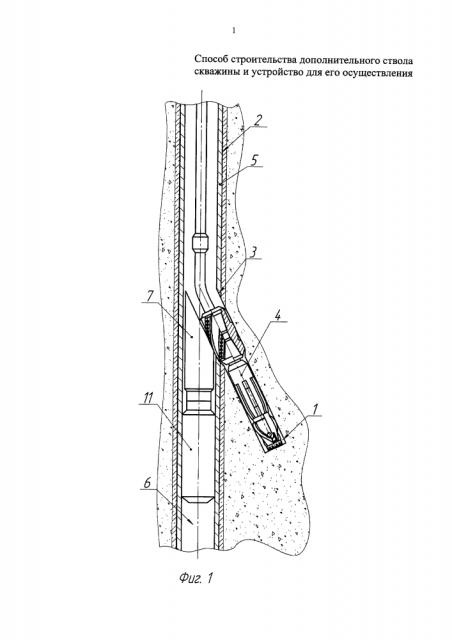

На фиг. 1 показан разрез скважины в процессе вырезания окна в стенке обсадной колонны первичного ствола и зарезки дополнительного ствола с клина-отклонителя.

На фиг. 2 показан разрез скважины в процессе развальцовывания хвостовика, изготовленного из колонны профильных труб, в дополнительном стволе.

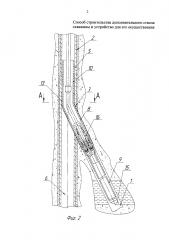

На фиг. 3 показан разрез скважины с устройством для разбуривания верхней части хвостовика за один этап.

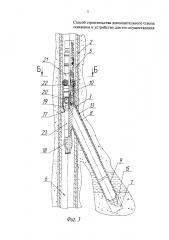

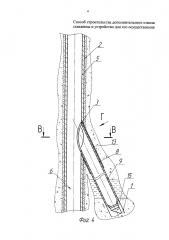

На фиг. 4 показан разрез многозабойной скважины с соединением обсадных колонн первичного и дополнительного стволов между собой.

На фиг. 5 показан разрез А-А на фиг. 2.

На фиг. 6 показан разрез Б-Б на фиг. 3.

На фиг. 7 показан разрез В-В на фиг. 4.

На фиг. 8 показан вид Г на фиг. 4 - верхней части хвостовика в районе окна с поперечными проточками и закрепленными на его поверхности продольными ребрами жесткости и пластичным герметизирующим составом между ними после развальцовывания хвостовика развальцевателем.

На фиг. 9 и 10 показан поперечный разрез продольно-гофрированной подвески или продольно-профильной трубы с поперечными проточками и закрепленными на ее поверхности продольными ребрами жесткости различной конструкции и пластичным герметизирующим составом между ними в транспортном положении.

Способ строительства дополнительного ствола 1 (фиг. 1) скважины 2 включает вскрытие окна 3 компоновкой фрез 4 в обсадной колонне 5 первичного ствола 6 скважины 2 и бурение нового дополнительного ствола 1 до проектной глубины с использованием извлекаемого клина-отклонителя 7 (см. патент РФ №2414580 и т.п. - на фиг. 1 показан условно), спуск хвостовика 8 (фиг. 2) с обсадными продольно-профильными трубами 9 на устье дополнительного ствола 1 скважины 2 с последующей герметизацией дополнительного ствола 1 скважины 2, разбуривание верхней части хвостовика 8, т.е. подвески 10 для получения доступа в нижнюю часть первичного ствола 6 (фиг. 3). Перед началом работ по спуску хвостовика 8 (фиг. 2) клин-отклонитель 7 (фиг. 1) с якорем 11 извлекают из скважины 2, например, с помощью устройства (см. патент РФ №2415250 и т.п. - на фиг. 1 не показано) для извлечения клина-отклонителя 7. Хвостовик 8 (фиг. 2) оснащают в районе окна 3 продольно-гофрированной подвеской 10 или изготавливают в виде продольно-профильных труб 9 (см. патент РФ №2463433 и т.п. - на фиг. 2 показано условно), причем на поверхности продольно-профильной трубы 9, располагаемой в районе окна 3, перед профилированием выполняют кольцевые проточки 12 (фиг. 8), а после профилирования на поверхности закрепляют продольные ребра жесткости 13 (фиг. 9 и 10) различной конструкции равномерно по периметру. Ребра жесткости 13 могут закрепляться на поверхности продольно-профильных труб 9 при помощи сварки, пайки, клея и т.п. Затем между поперечными проточками 12 (фиг. 8) и продольными ребрами жесткости 13 продольно-профильной трубы 9 наносят пластичный герметизирующий состав 14, (например, резина, полиуретан и т.п.). С целью сокращения аварийных ситуаций при спуске хвостовика 8 (фиг. 2) в дополнительный ствол 1 продольно-профильные трубы 9 изготавливают с габаритным диаметром в транспортном положении с учетом необходимых технологических зазоров, соответствующих диаметру дополнительного ствола 1. Хвостовик 8 направляют и размещают в дополнительном стволе 1 при помощи прикрепленного снизу направляющего башмака 15 (см. патент РФ №2483187 и т.п. - на фиг. 2-4 показан условно), при этом хвостовик 8 свободно проходит в окно 3 до забоя дополнительного ствола 1. Выправление гофрированных участков хвостовика 8 осуществляют избыточным давлением с фиксацией развальцовыванием (например, роликовым развальцевателем 16, дорном и т.п. - на фиг. 2 не показано) в дополнительном стволе 1 скважины, что позволяет полностью выбрать зазор между стенками участков хвостовика 8 и стенками дополнительного ствола 1 и предотвратить тем самым перетоки пластовой жидкости вдоль участков хвостовика 8. В процессе развальцовывания внутренняя поверхность продольно-профильных труб 9 в составе хвостовика 8 становится идеально круглой, стенки профильных труб 9 хвостовика 8 подвергаются наклепу и упрочняются. Обработка продольно-гофрированной подвески 10 хвостовика 8 (фиг. 2) в районе окна 3 обсадной колонны 5 методом вальцевания позволяет плотно прикатать ее к стенкам окна 3, придавая жесткость и прочность срезанному концу хвостовика 8 (фиг. 4 и 7), изготовленного из продольно-профильной трубы с наружным диаметром в выправленном положении, равным внутреннему диаметру окна 3, и создать прочное надежное механическое соединение обсадных колонн 5 и 8 многозабойной скважины 2 в районе окна 3, которое противостоит деформации хвостовика 8 при изменении внешних и внутренних механических и гидравлических воздействий.

С целью исключения цементных технологий при креплении хвостовика 8 и сохранения коллекторских свойств пласта, повышения добычных возможностей скважины в сложных геологических условиях, когда по длине дополнительного ствола 1 (на фиг. 2-4 не показано) расположены пласты с аномально высоким и низким давлением или пласты, подверженные осыпанию, в состав хвостовика 8, расположенного в этих зонах, включают продольно-профильные трубы, аналогичные тем, что включают в состав хвостовика 8 в районе окна 3 с поперечными проточками 12 (фиг. 8) и продольными ребрами жесткости 13, с нанесенным между ними пластичным герметизирующим составом 14, которые в процессе выправления избыточным давлением и развальцовывания хвостовика 8 развальцевателем 16 (фиг. 2), дорном и т.п. становятся идеально круглыми. При этом ребра жесткости 13 (фиг. 7 и 8) вдавливаются в породу, а проточки 12 и сжатый пластичный герметизирующий состав 14 между стенками дополнительного ствола 1 и стенками хвостовика 8 создают лабиринтное соединение, дополнительно герметизирующее заколонное пространство хвостовика 8 без применения цементных технологий, препятствуя заколонному перетоку жидкости вдоль хвостовика 8, одновременно увеличивая прочность и жесткость профильной трубы 9 хвостовика 8 на смятие.

Разбуривание верхней части хвостовика 8 (фиг. 3), т.е. подвески 10, осуществляют в три этапа, на первом из которых производят вырезание направляющего окна 17 в хвостовике 8 для создания сообщения с первичным стволом 6 сверлящим инструментом 18, спускаемым на колонне труб (на фиг. 3 не показаны) и выполненным с возможностью вращения, например, компоновкой фрез для вырезания окна в стенке обсадной колонны, фрезой для разбуривания сломанных труб в скважине и т.п. На втором этапе производят развальцовку верхней части хвостовика 8, т.е. подвески 10, до прижатия ее к стенкам обсадной колонны 5 первичного ствола 6 выше окна 3 вальцующим инструментом 19 с вращающимися выдвижными роликами 20, например, раздвижным развальцевателем (см. патент РФ №2392415 и т.п.), плотно прижимая подвеску 10 хвостовика 8 к обсадной колонне 5.

В процессе третьего этапа производят удаление верхней части хвостовика 8 (фиг. 3), находящейся в первичном стволе 6, устройством для разбуривания верхней части хвостовика 8, включающим режущий инструмент 21 с режущими элементами 22, спускаемый на колонне труб (на фиг. 3 не показаны) и выполненный с возможностью вращения при разбуривании. При этом режущие элементы 22 режущего инструмента 21 выполнены раздвижными, как, например, у расширителя (см. патент РФ №2117747, универсального вырезающего устройства (УВУ) и т.п. на фиг. 3 не показано). Режущий инструмент 21, имеющий рабочий диаметр, равный внутреннему диаметру обсадной колонны 5 первичного ствола 6, позволяет производить удаление верхней части хвостовика 8 (фиг. 4) вровень (заподлицо) с внутренним диаметром обсадной колонны 5 первичного ствола 6, полностью восстанавливая проходной диаметр первичного ствола 6 без дополнительных проработок.

Для сокращения количества спуско-подъемных операций с трех до одной и центрирования сверлящего 18 и режущего 21 инструментов (фиг. 3) при удалении верхней части хвостовика 8, находящейся в первичном стволе 6, разработано устройство, объединяющее эти три операции. Устройство включает режущий инструмент 21, размещенный снизу сверлящий инструмент 18, а между сверлящим 18 и режущим 21 инструментами установлен вальцующий инструмент 19 с вращающимися выдвижными роликами 20, которые смещены по диаметру относительно режущих элементов 22, причем расстояние между сверлящим 18 и вальцующим 19 инструментами не менее длины окна 3 в продольном направлении первичного ствола 6. Инструменты 18 и 19 соединены между собой жестким переводником 23 диаметром, близким диаметру сверлящего инструмента 18, и длиной не менее длины окна 3 в продольном направлении первичного ствола 6.

Соединение трех инструментов 18, 19 и 21 в один посредством жесткого переводника 23 диаметром, близким диаметру режущего инструмента 18, и длиной не менее длины окна 3 в продольном направлении первичного ствола 6 приведет к тому, что в процессе работы они будут взаимно друг друга центрировать и способствовать выполнению ими своих функций при работе в районе окна 3. В тот момент, когда вальцующие ролики 20 раздвижного развальцевателя 19 и режущие элементы 22 режущего инструмента 21 выдвинутся в рабочее положение под действием давления промывочной жидкости все устройство для разбуривания верхней части хвостовика 8 будет жестко центрироваться по оси первичного ствола 6. Сверлящий инструмент 18 под действием жесткого переводника 23 начнет вырезать направляющее окно 17 в стенке подвески 10 хвостовика 8 практически без отклонения от оси первичного ствола 6. После прорезания направляющего окна 17 в подвеске 10 хвостовика 8 переводник 23 сверлящего инструмента 18 начнет работать как нижняя центрирующая опора раздвижного развальцевателя 19 и режущего инструмента 21, которые одновременно развальцовывают и разбуривают подвеску 10 хвостовика 8 в районе окна 3.

Для предотвращения деформации стенки подвески 10 (задиров, смятия, загибов, затекания металла) в процессе обработки ее режущими элементами 22 режущего инструмента 21 ее необходимо удерживать в зафиксированном (прижатом) положении к стенке обсадной колонны 5 первичого ствола 6. В момент, когда режущие элементы 22 врезаются в стенку подвески 10 хвостовика 8 и срезают часть металла, тело подвески 10 испытывает большое радиальное сдвигающее усилие. Этому усилию противостоит только сила трения, которая зависит от усилия прижатия подвески 10 к стенке обсадной колонны 5 основного ствола 6. С целью увеличения силы трения и фиксации стенки подвески 10 в момент срезания стенки подвески 10 режущим элементом 22 режущего инструмента 21 вальцующие ролики 20 вальцующего инструмента 19 смещены по диаметру относительно режущих элементов 22 на определенный угол α (фиг. 6). Двигаясь впереди режущих элементов 22 по высоте (фиг. 3), а также со смещением на угол а по окружности (фиг. 6), они развальцовывают стенку подвески 10 и удерживают ее в прижатом положении к стенке обсадной колонны 5 первичного ствола 6 спереди и сзади режущих элементов 22 режущего инструмента 21 по ходу вращения. Для скважин с обсадными колоннами диаметрами 168 и 146 мм и подвески 10, изготовленной из стали 10, экспериментальным путем установлена величина угла смещения α вальцующих роликов 20 вальцующего инструмента 19 относительно режущих элементов 22 режущего инструмента 21, равная 60°±10°. Для скважин с обсадными колоннами 5 другого диаметра и с учетом прочности материала трубы подвески 10 определяют величину угла смещения а вальцующих роликов 20 вальцующего инструмента 19 относительно режущих элементов 22 режущего инструмента 21 эмпирическим путем. Предлагаемое устройство позволяет производить разбуривание верхней части хвостовика 8 (фиг. 3), выходящей в первичный ствол 6, за один этап, вровень (заподлицо) с внутренним диаметром обсадной колонны 5 первичного ствола 6 без задиров, смятия, загибов и затекания металла внутрь хвостовика 8, придания жесткости и прочности срезанному концу хвостовика 8 (фиг. 4), находящемуся в районе окна 3, методом развальцовывания, для увеличения жесткости конструкции по краю реза.

Вход в дополнительный ствол 1 при производстве технологических работ в процессе эксплуатации скважины 2 производится инструментом, оснащенным собственным направляющим устройством.

Предлагаемые способ строительства дополнительного ствола скважины и устройство для его осуществления позволяют создать надежное механическое соединение между собой обсадных колонн стволов многозабойной скважины, сохранить проходное сечение первичного ствола скважины, снизить временные, трудовые и материальные затраты на строительство дополнительного ствола из ранее пробуренных и обсаженных скважин за счет сокращения спуско-подъемных операций по установке и снятию извлекаемого оборудования и объединения операций по обработке верхней части хвостовика, исключения многократных обработок верхней части хвостовика в районе окна, сокращения процента аварийности и тем самым сокращения сроков и стоимости строительства многозабойных скважин. Кроме этого, увеличение диаметра дополнительного ствола скважины, исключение цементных технологий при креплении хвостовика, повышение надежности герметичного соединения хвостовика со стенками дополнительного ствола позволяют сохранить коллекторские свойства пласта и повысить дебит и рентабельность скважины.

1. Способ строительства дополнительного ствола скважины, включающий вскрытие окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием извлекаемого клина-отклонителя, спуск хвостовика с обсадными трубами на устье дополнительного ствола скважины с последующей герметизацией дополнительного ствола скважины, разбуривание верхней части хвостовика, отличающийся тем, что клин-отклонитель с якорем извлекают до спуска хвостовика, который оснащают в районе окна продольно-гофрированной подвеской или изготавливают в виде продольно-профильной трубы, причем на поверхности продольно-профильной трубы перед профилированием выполняют поперечные кольцевые проточки, а на поверхности закрепляют продольные ребра жесткости, хвостовик размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака, выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе, разбуривание верхней части хвостовика осуществляют в три этапа, на первом из которых производят вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к стенкам первичного ствола выше окна, на третьем - удаление верхней части хвостовика, находящейся в первичном стволе.

2. Способ строительства дополнительного ствола скважины по п. 1, отличающийся тем, что между поперечными проточками и продольными ребрами жесткости продольно-профильной трубы наносят пластичный герметизирующий состав.

3. Устройство для разбуривания верхней части хвостовика, включающее инструмент с режущими элементами, спускаемый на колонне труб и выполненный с возможностью вращения при разбуривании, отличающееся тем, что снизу размещен сверлящий инструмент, а между сверлящим и режущим инструментами установлен вальцующий инструмент с вращающимися выдвижными роликами, которые смещены по диаметру относительно режущих элементов, причем расстояние между сверлящим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола, а режущие элементы режущего инструмента выполнены раздвижными.