Контроль и передача данных из ствола скважины на поверхность

Иллюстрации

Показать всеИзобретение относится к способу контроля усилия, прикладываемого к компоненту в стволе скважины после бурения ствола скважины и к узлу, предназначенному для использования при выполнении операции в скважине после бурения ствола скважины. Техническим результатом является повышение точности измерения нагрузки на долото/крутящего момента. Способ включает введение колонны труб в ствол скважины, при этом указанная колонна труб содержит компонент и трубчатый элемент, соединенный с колонной труб, выполнение операции с колонной труб посредством приложения усилия к компоненту в стволе скважины, измерение деформации, испытываемой колонной труб, с помощью по меньшей мере одного датчика деформации, включенного в трубчатый элемент, и передачу в местоположение на поверхности данных, относящихся к деформации, с применением устройства передачи данных и, таким образом, определение усилия, прикладываемого к компоненту, при этом устройство передачи данных размещено в стенке трубчатого элемента таким образом, что канал через трубчатый элемент остается неограниченным, работу устройства для создания импульсов давления в первом режиме передачи данных, пока не будет достигнуто пороговое значение усилия ниже требуемого прикладываемого усилия, которое должно быть приложено к компоненту, работу устройства для создания импульсов давления во втором режиме передачи данных при достижении порогового значения усилия. 2 н. и 12 з.п. ф-лы, 4 ил., 1 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к способу контроля усилия, прикладываемого к компоненту в стволе скважины после бурения ствола скважины и к узлу, предназначенному для использования при выполнении операции в скважине после бурения ствола скважины. В частности, но не исключительно, данное изобретение относится к способу контроля нагрузки и/или крутящего момента, прикладываемых к скважинному компоненту. В более общем смысле данное изобретение также относится к способу контроля параметра в стволе скважины во время выполнения операции в скважине, что предполагает приведение в действие устройства для создания импульсов давления жидкости с целью передачи на поверхность данных, относящихся к изменению по меньшей мере одного параметра.

В области разведки и добычи нефти и газа скважинные флюиды, включающие нефть и/или газ, извлекают на поверхность через ствол скважины, пробуренный с поверхности. Ствол скважины обычно бурят с использованием колонны труб, известной как бурильная колонна, которая содержит буровой снаряд, на конце которого установлено буровое долото. Буровая жидкость, известная как "буровой раствор", проходит в нижнюю часть колонны труб к долоту, с целью выполнения функций, включающих охлаждение долота и вынос бурового шлама обратно на поверхность по затрубному пространству, образованному между стенкой ствола скважины и бурильной колонной.

После бурения процедура строительства скважины, как правило, требует того, чтобы ствол скважины был облицован металлической обсадной трубой для скважины, которая в промышленности известна как "обсадная колонна". Обсадная колонна выполняет несколько функций, включая: поддерживание пробуренных горных пород; предотвращение нежелательного притока/выхода жидкости; и образование пути, через который в дальнейшем могут проходить трубы и скважинные инструменты. Обсадная колонна содержит участки труб, которые соединены друг с другом конец к концу. Как правило, ствол скважины пробуривают на первую глубину, и в пробуренный ствол скважины устанавливают обсадную колонну первого диаметра. Обсадная колонна проходит по длине пробуренного ствола скважины до поверхности, где она оканчивается устьевым оборудованием. Обсадную колонну уплотняют на месте путем закачивания вниз обсадной колонны цементного раствора, который вытекает из нижней части обсадной колонны и по затрубному пространству.

После соответствующих испытаний ствол скважины обычно удлиняют до второй глубины путем бурения продолжения ствола скважины меньшего диаметра через цементную пробку в нижней части первого участка ствола скважины большего диаметра. Затем в удлиненную часть ствола скважины устанавливают вторую обсадную колонну меньшего диаметра, при этом она проходит вверх через первую обсадную колонну до устья скважины. Затем вторую обсадную колонну также цементируют на месте. При необходимости этот процесс повторяют до тех пор, пока ствол скважины не достигнет требуемой глубины, с которой может быть получен доступ к горной породе, содержащей углеводороды (нефть и/или газ). Часто обсадная труба скважины, расположенная в стволе скважины, не проходит до устья, а присоединена и подвешена к предыдущему участку обсадной колонны (или "свисает" с него). В промышленности такая труба, как правило, называется "хвостовик". Хвостовик подобным образом цементируют на месте в пробуренном стволе скважины. Когда обсадная колонна/хвостовик установлен и зацементирован, скважина считается "законченной" с возможностью добычи скважинных флюидов, как правило, путем установки колонны насосно-компрессорных труб, проходящей на поверхность.

Выбранная процедура строительства скважины будет зависеть от факторов, включающих физические параметры горной породы, которую бурят, требуемых физических характеристик ствола скважины (например, глубины, диаметра скважины) и других физических характеристик, таких как преобладающая температура и гидростатическое давление. Доступные варианты включают заканчивания скважины с открытым забоем, при которых обсадную колонну устанавливают над перспективной горной породой или пластом, и скважинные флюиды текут в свободную обсадную колонну; заканчивания с эксплуатационной колонной-хвостовиком, при которых хвостовик устанавливают сквозь перспективный пласт, и флюид течет в хвостовик (через регулирующие устройства, такие как золотниковые клапаны); заканчивания с перфорированной обсадной колонной/хвостовиком. Независимо от того, какая процедура строительства выбрана, необходимо позаботиться о том, чтобы к оборудованию, задействованному в процедуре строительства/заканчивания, в частности к обсадной колонне/хвостовику, не прикладывалась чрезмерная нагрузка и/или крутящий момент.

Например, в случаях применения хвостовика в месте соединения с обсадной колонной, в верхней части хвостовика предусматривается уплотняющее устройство, которое называется пакер. В промышленности пакер такого типа, как правило, называется "пакер головки хвостовика". Пакер уплотняет кольцевую область, образованную между наружной стенкой хвостовика, внутренней стенкой обсадной колонны большего диаметра, в которой расположен хвостовик, и верхней поверхностью цементного раствора, который был подан в ствол скважины для уплотнения хвостовика. Пакер может быть установлен на хвостовике или размещен независимо и включает уплотняющий элемент, который может быть деформирован в радиальном направлении наружу до получения прилегания к стенке обсадной колонны, обеспечивающего уплотнение. Деформация уплотняющего элемента, как правило, достигается механически, например, за счет сжатия уплотняющего элемента в осевом направлении путем осаживания определенного количества "нагрузки" на пакер.

Получить подтверждение того, что пакер был правильно механически установлен и, таким образом, обеспечивает соответствующее уплотнение, сложно. Раньше единственный способ оценки того, был ли пакер правильно установлен, заключался в контроле нагрузки, прикладываемой к пакеру на поверхности, то есть осевой нагрузки, передаваемой пакеру, чтобы вытолкнуть уплотняющий элемент наружу в радиальном направлении. Однако, нагрузка, зарегистрированная на поверхности, часто не соответствует нагрузке, испытываемой пакером, который может находиться в скважине на глубине многих сотен метров. Это представляет особую проблему в наклонных скважинах, где сложно приложить необходимую нагрузку для установки пакера. Было установлено, что, вследствие фрикционного контакта со стенками ствола скважины или трубами в скважине, может иметь место существенное снижение нагрузки и крутящего момента, воспринимаемых пакером, по сравнению с прикладываемыми на поверхности. Как правило, единственным признаком того, что пакер не был правильно установлен, являлось обнаружение на поверхности неожиданной утечки/падения давления, например, при опрессовке хвостовика с целью проверки герметичности.

На других этапах работ по строительству скважины, на которых сложно получить данные, относящиеся к рассматриваемой работе, также сталкивались с подобными трудностями.

Давно известна технология контроля "нагрузки на долото" и крутящего момента, прикладываемых во время этапа бурения, с использованием датчиков (тензодатчиков) для контроля этих параметров в буровой среде. Однако, особую проблему, связанную с измерением нагрузки на долото, представляет воздействие давления и температуры на выполняемые измерения. В частности, во время этапа бурения включаются буровые насосы для закачивания бурового раствора с поверхности вниз по бурильной колонне до долота и обратно вверх по затрубному пространству, вынося буровой шлам. Давление внутри бурильной колонны из труб отличается от давления снаружи трубы в затрубном пространстве, и, как правило, намного выше его. Этот перепад давления приводит к тому, что корпус трубы эффективно работает в качестве сосуда высокого давления, при этом он упруго деформируется под прикладываемой нагрузкой от давления. Это влияет на измерения, выполняемые датчиками нагрузки на долото, прикрепленными к трубе. Особенно точность измерения зависит от перепада давления, который находится в прямой зависимости от фактических значений расхода бурового раствора. Кроме того, при движении бурового раствора температура, которую воспринимает каждый тензодатчик, будет меняться, и в результате этого также будет изменяться их абсолютное измерение нагрузки и крутящего момента.

В надежде получать точные измерения нагрузки на долото/крутящего момента были предприняты различные попытки коррекции воздействия давления и температуры на измерения.

В патенте США № 4608861 описано устройство с наружной и внутренней муфтой для изолирования окружающего давления. В нем рассмотрено требование для точного измерения температуры с целью исключения воздействий температуры, считываемых тензодатчиками.

В заявке на патент США № 2010/0319992 описана концепция определения точной нагрузки на долото путем введения тензодатчиков в буровое долото, а также контроля перепадов давления через эффективную область бурового долота во время бурения ствола скважины.

Патент США № 6547016 описывает проблемы, связанные с тензодатчиками, предназначенными для бурильных колонн, и пытается преодолеть воздействия на измерения путем применения моста Уитстона из тензодатчиков, что является распространенным приемом в тензометрическом методе измерения деформаций.

Патент США № 6957575 рассматривает воздействие давления в скважине на измерение нагрузки на долото и решает проблему путем определения оптимального положения для крепления тензодатчиков в месте с нулевой осевой деформацией.

Во всех из этих существующих документов рассматриваются проблемы, связанные с установкой и использованием датчиков в буровой среде. Это представляет определенные специфические проблемы. В частности, при проходе бурового долота изменяется преобладающая температура и гидростатическое давление; буровой раствор закачивается с поверхности вниз по колонне, и давление нагнетания может изменяться; в зависимости от таких факторов, как относительная твердость пород, подверженных бурению, проход бурового долота через породы и нарастание/внезапное снижение крутящего момента в бурильной колонне, в ходе процесса бурения возникают динамические погрешности. Эти и другие проблемы влияют на возможность точно измерять деформацию и/или крутящий момент в бурильной колонне, как будет понятно из рассмотрения упомянутых выше публикаций, относящихся к известному уровню техники.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Следующие чертежи включены с целью демонстрации определенных аспектов вариантов реализации изобретения и не должны рассматриваться в качестве исключающих вариантов реализации изобретения. Раскрываемый объект изобретения допускает значительные модификации, изменения, сочетания и эквиваленты по форме и функции, которые придут на ум специалистам в данной области техники и имеют преимущества данного изобретения.

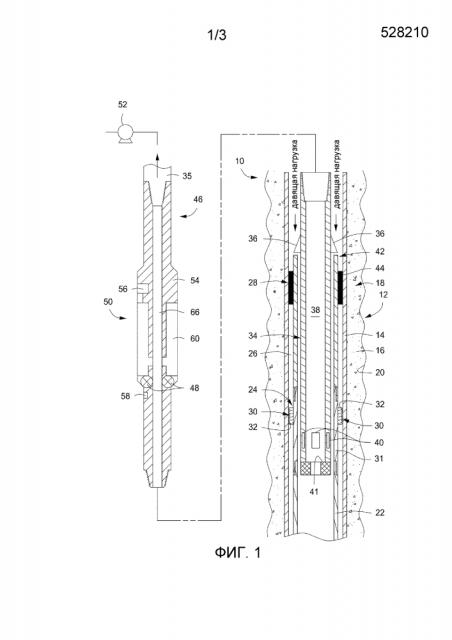

На фиг. 1 изображен продольный разрез скважины, содержащей ствол скважины, который показан после бурения и во время выполнения следующей операции в скважине согласно способу в соответствии с данным изобретением, при этом операция, о которой идет речь, представляет собой приложение усилия к компоненту в виде пакера с целью установки указанного пакера в стволе скважины, причем усилие прикладывается через трубную колонну в виде бурильной трубы.

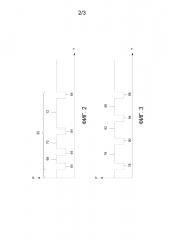

На фиг. 2 изображен график, демонстрирующий приведенную в качестве примера импульсную последовательность, генерируемую устройством передачи данных в виде устройства для создания импульсов давления жидкости, в способе по фиг. 1, при этом график отображает работу устройства для создания импульсов в первом режиме передачи данных.

На фиг. 3 изображен график, демонстрирующий приведенную в качестве примера последовательность импульсов, генерируемую устройством для создания импульсов давления жидкости во время работы во втором или улучшенном режиме передачи данных.

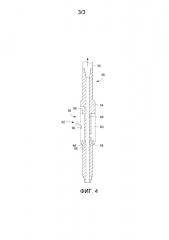

На фиг. 4 изображен другой вариант реализации изобретения, показанного и описанного на фиг. 1-3, в котором трубчатый элемент оснащен альтернативным устройством передачи данных.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту данного изобретения приводится способ контроля усилия, прикладываемого к компоненту в стволе скважины после бурения указанного ствола скважины и во время следующей операции в скважине, при этом способ включает следующие этапы: предоставление колонны труб, включающей трубчатый элемент, содержащий по меньшей мере один датчик для измерения деформации в трубе и устройство для передачи данных на поверхность, которое функционально связано с датчиком; опускание колонны труб в ствол скважины; контроль деформации в трубе, измеряемой датчиком, и компенсация любой остаточной деформации; выполнение в скважине операции с использованием трубы, предусматривающей приложение усилия к компоненту в стволе скважины; контроль результирующего изменения деформации в трубе, измеряемого датчиком; и передача данных, относящихся к результирующему изменению деформации, на поверхность с использованием устройства передачи данных с целью облегчения определения усилия, прикладываемого к компоненту.

Согласно второму аспекту данного изобретения приводится способ контроля усилия, прикладываемого к компоненту в стволе скважины после бурения указанного ствола скважины и во время следующей операции в скважине, при этом способ включает следующие этапы: предоставление колонны труб, включающей трубчатый элемент, содержащий по меньшей мере один датчик для измерения деформации в трубе и устройство для создания импульса давления жидкости в скважине, которое функционально связано с датчиком; опускание колонны труб в ствол скважины; приведение в действие по меньшей мере одного насоса, связанного с колонной труб, с целью подачи жидкости в ствол скважины; выжидание некоторого периода времени после приведения в действие указанного насоса, чтобы позволить давлениям в скважине в области трубчатого элемента стабилизироваться; контроль результирующей деформации в трубе, измеряемой датчиком, и компенсация деформации в трубе, возникшей вследствие вызванного потоком напряжения; выполнение в скважине операции с использованием трубы, предусматривающей приложение усилия к компоненту в стволе скважины; контроль результирующего изменения деформации в трубе, измеряемой датчиком; и передача данных, относящихся к результирующему изменению деформации, на поверхность с использованием устройства для создания импульсов с целью облегчения определения усилия, прикладываемого к компоненту.

Опускание трубной колонны в ствол скважины и расположение трубной колонны в требуемом положении в стволе скважины приводит к воздействию на трубу усилий. Эти усилия приводят к образованию в трубе напряжений, вызывающих результирующую (или остаточную) деформацию. Например, труба подвешена в области устья и, таким образом, испытывает растягивающую нагрузку. Ствол скважины может отклоняться от вертикали, так что труба испытывает изгибающие нагрузки. Внутреннее пространство трубы может быть изолировано от жидкости снаружи трубы в кольцевом зазоре, который существует между трубой и стенкой ствола скважины (или трубой большего диаметра, в которой она размещена). Таким образом, между внутренним и наружным пространством трубы может существовать перепад давления с получаемыми в результате нагрузками от давления жидкости на трубу. На самом деле, в определенных ситуациях перепад давления необходимо поддерживать специально. Даже в ситуациях, в которых между внутренним и наружным пространством допускается сообщение по текучей среде, может существовать перепад давления (вследствие, например, различия плотности жидкостей в трубе и в стволе скважины).

Данное изобретение обеспечивает возможность измерения результирующей/остаточной деформации в трубе, и впоследствии ее компенсации, до выполнения операции, которую необходимо осуществить в скважине с использованием трубы. В результате, любая такая деформация в трубе может быть учтена до выполнения операции, таким образом, может быть определена деформация в трубе, которая возникает конкретно от выполнения операции (предусматривающей приложение усилия к компоненту). Это позволяет определить, было ли приложено к компоненту усилие, соответствующее рассматриваемой операции.

Устройство передачи данных может представлять собой устройство для создания импульса давления жидкости в скважине. Способ может включать следующие дополнительные этапы: приведение в действие по меньшей мере одного насоса, связанного с колонной труб, с целью подачи жидкости в ствол скважины; и выжидание периода времени после приведения в действие указанного насоса, чтобы позволить давлениям в скважине в области трубчатого элемента стабилизироваться. Этап контроля деформации может включать контроль результирующей (или остаточной) деформации в трубе, измеряемой датчиком, и компенсацию деформации в трубе, возникшей вследствие вызванного потоком напряжения. До выполнения операции в скважине могут проводить дополнительные этапы способа. Для передачи данных на поверхность посредством импульсов давления жидкости устройство может использовать текучую среду.

Устройство передачи данных может быть выполнено с возможностью передачи данных на поверхность акустическим способом. Указанное устройство может содержать или может быть выполнено в виде акустического устройства передачи данных и может содержать основной передатчик, связанный по меньшей мере с одним датчиком, для передачи данных. Способ может включать размещение по меньшей мере одного ретранслятора выше по стволу скважины от основного передатчика и настройку ретранслятора на прием сигнала, переданного основным передатчиком, и ретрансляцию указанного сигнала с целью передачи данных на поверхность.

Способ может обеспечивать возможность более точно измерять усилие, прикладываемое к компоненту в стволе скважины, во время операции, выполняемой после бурения ствола скважины, по сравнению с известными методами, предусматривающими измерение усилия, прикладываемого на поверхности. В частности, способ учитывает проблемы, возникающие при передаче прикладываемого на поверхности усилия компоненту, расположенному на глубине в стволе скважины, особенно в наклонных скважинах. Таким образом, может быть выполнена оценка того, было ли приложено к компоненту усилие, достаточное для рассматриваемой операции. Следует понимать, что существует прямая зависимость между деформацией, измеренной в трубе, и усилием, приложенным к компоненту в скважине с использованием трубы. Таким образом, данные о деформации облегчают определение усилия.

Как правило, усилие, приложенное к компоненту будет таким, которое возникает вследствие приложения "нагрузки" к компоненту (осевое усилие), приложения крутящего момента (вращательное усилие) или приложения нагрузки и крутящего момента. Указанный способ может, таким образом, представлять собой способ контроля по меньшей мере одного из следующего: нагрузки и крутящего момента, приложенных к компоненту. Определение приложенной нагрузки/крутящего момента может быть достигнуто за счет соответствующей ориентации по меньшей мере одного датчика деформации в трубчатом элементе. Указанная скважинная операция может представлять собой любую из большого числа операций, которые осуществляются после бурения ствола скважины. Указанная операция может представлять собой операцию, которая требуется для запуска скважины, и может представлять собой операцию по строительству скважины. Указанная операция может представлять собой операцию, выполняемую после запуска скважины, и может являться геолого-технической или ремонтной операцией на скважине.

Скважинная операция может быть выбрана из группы, включающей: a) размещение компонента в требуемом месте в стволе скважины; b) извлечение компонента, который был ранее размещен в стволе скважины; c) приведение в действие компонента, который был ранее размещен в стволе скважины; и d) комбинацию из двух или более из a)-c), например, размещение компонента в стволе скважины и затем приведение в действие компонента. Однако, следует понимать, что способ может применяться к другим не охваченным вышеупомянутой группой операциям в стволе скважины, отличающимся от тех, которые выполняют на этапе бурения ствола скважины.

Возможные операции, попадающие в вариант a), включают: установку устройства изоляции ствола скважины, такого как пакер, разобщитель или клапан, в стволе скважины; размещение в стволе скважины колонны труб (которая может представлять собой обсадную трубу скважины, например, хвостовик, раздвижную трубу, такую как раздвижной противопесочный фильтр или хвостовик со щелевыми прорезями, колонну для геолого-технических операций или ремонта или другой буровой снаряд), которое также может предусматривать установку подвесного устройства в стволе скважины; и размещение скважинного замка в стволе скважины, который может, необязательно, удерживать скважинный инструмент, предназначенный для выполнения некоторой функции в требуемом месте в стволе скважины, или может быть связан с ним, при этом замок, необязательно, взаимодействует с профилем в стволе скважины для установки замка.

Возможные операции, попадающие в вариант b), включают: извлечение устройства изоляции ствола скважины, такого как пакер, разобщитель или клапан, из ствола скважины; извлечение приспособления для установки/спуска обсадной трубы скважины, которое применялось для размещения колонны труб в стволе скважины; извлечение колонны труб (которая может представлять собой обсадную трубу скважины, колонну для геолого-технических операций или ремонта или другой буровой снаряд) из ствола скважины, которое также может предусматривать освобождение подвесного устройства из ствола скважины; и освобождение скважинного замка из ствола скважины, который может, необязательно, удерживать скважинный инструмент, предназначенный для выполнения некоторой функции в требуемом месте в стволе скважины, при этом замок, необязательно, взаимодействует с профилем в стволе скважины. Извлечение приспособления для установки/спуска обсадной трубы скважины, в частности, может предусматривать приложение к указанному приспособлению направленной вдоль оси растягивающей нагрузки и крутящего момента с целью освобождения его из трубы. Данные об осевой нагрузке и крутящем моменте имеют важное значение.

Возможные операции, попадающие в вариант c), включают: приведение в действие устройства изоляции ствола скважины, установленного ранее в ствол скважины, такого как пакер, разобщитель или клапан; установку подвесного устройства в стволе скважины для установки колонны труб (которая может представлять собой обсадную трубу скважины, например, хвостовик, раздвижную трубу, такую как раздвижной противопесочный фильтр или хвостовик со щелевыми прорезями, колонну для геолого-технических операций или ремонта или другой буровой снаряд) в ствол скважины; приведение в действие скважинного замка для размещения его в стволе скважины, при этом он может, необязательно, удерживать скважинный инструмент, предназначенный для выполнения некоторой функции в требуемом месте в стволе скважины, или может быть связан с ним, при этом замок, необязательно, взаимодействует с профилем в стволе скважины для установки замка; и приведение в действие любого такого скважинного инструмента.

Способ может включать этап передачи данных, относящихся к деформации в трубе, на поверхность с использованием устройства для создания импульсов, следующий после этапа контроля деформации в трубе, возникшей вследствие вызванного потоком напряжения. Это может облегчить определение на поверхности компенсации, которую необходимо применить. Способ может включать этап определения компенсации, которую необходимо применить в скважине, следующий после этапа контроля деформации в трубе, возникшей вследствие вызванного потоком напряжения. Это можно получить с использованием подходящего устройства обработки, выполненного в виде части трубной колонны (как правило, в трубчатом элементе) и связанного с датчиком.

Устройство для создания импульса давления жидкости может быть размещено по меньшей мере частично (и необязательно полностью) в стенке трубы, и может представлять собой устройство, подобное описанному в международной публикации патента этого заявителя WO 2011/004180. Устройство для создания импульсов этого типа представляет собой устройство "проходного" типа, в котором импульсы могут создаваться без уменьшения канала трубы, связанной с указанным устройством. Это обеспечивает возможность прохождения другого оборудования и, в частности, обеспечивает возможность прохождения шаров, цементировочных пробок и подобного с целью приведения в действие другого инструмента/оборудования. Данные могут передаваться посредством ряда создаваемых устройством импульсов, которые могут являться положительными или отрицательными импульсами давления. Этап приведения в действие по меньшей мере одного насоса может предусматривать приведение в действие указанного насоса для подачи жидкости в ствол скважины с требуемым для телеметрии расходом с целью последующей передачи данных на поверхность.

Способ включает выжидание периода времени после приведения в действие указанного насоса, чтобы позволить давлениям в скважине в области трубчатого элемента стабилизироваться. Выполнение этого этапа облегчает компенсацию деформации в трубе, возникшей вследствие вызванных потоком напряжений. Это связано с тем, что приведение в действие по меньшей мере одного насоса повышает давление жидкости в стволе скважины, а также, возможно, температуру жидкости, с последующим воздействием на напряжение, испытываемое трубой, и, следовательно, на результирующую деформацию в трубе. Эти эффекты могут быть скомпенсированы за счет выжидания некоторого периода времени, чтобы давления в скважине стабилизировались. Это объясняется тем, что, как только давления в скважине стабилизируются, для заданного рабочего давления дополнительная деформация в трубе, вызванная работой насоса, исчезнет (или станет незначительной). Следует понимать, что период времени, необходимый для достижения стабилизации, будет зависеть от многих факторов, которые могут включать глубину, гидростатическое давление, преобладающую температуру и/или геометрию ствола скважины. Указанный период времени может быть задан, необязательно, с учетом одного или нескольких вышеупомянутых факторов. Этап предоставления колонны труб может включать предоставление по меньшей мере одного датчика давления, необязательно, в или на трубчатом элементе, и передачу на поверхность данных о давлении в скважине с использованием устройства для создания импульсов, которое может быть связано с указанным датчиком давления. Датчик давления может быть выполнен с возможностью измерения давления в трубе и/или давления в кольцевом зазоре снаружи трубы. Может быть предусмотрено по меньшей мере два датчика, один для измерения внутреннего давления и один для измерения наружного давления. Таким образом, степень, которой достигла стабилизация давлений в скважине, может, необязательно, контролироваться на поверхности с использованием измерений давления в скважине. Может быть предусмотрен по меньшей мере один датчик температуры и передача данных о температуре на поверхность.

Обратимся к давлениям в скважине. Следует понимать, что ствол скважины будет вмещать жидкость, и что жидкость, которую подают в ствол скважины с помощью по меньшей мере одного насоса, будет, как правило, направляться вниз по колонне труб, которая проходит в ствол скважины, проходя из трубы и в кольцевой зазор, образованный между трубой и стенкой ствола скважины (или трубой большего диаметра, в которой она размещена). Как правило, между жидкостью в трубе и жидкостью в кольцевом зазоре будет присутствовать перепад давления. Таким образом, при учете давлений в скважине принимается во внимание тот факт, что труба подвергается таким отличающимся давлениям (это является причиной результирующего напряжения).

Этап передачи на поверхность данных, относящихся к результирующему изменению деформации, может включать приведение в действие устройства для создания импульсов в улучшенном режиме передачи данных, в котором устройство создает импульсы давления жидкости, которые являются показателем того, что происходит приближение к требуемому прикладываемому усилию (нагрузке/крутящему моменту), при этом характеристика импульсов изменяется постепенно по мере увеличения прикладываемого усилия (нагрузки/крутящего момента).

Этап передачи на поверхность данных, относящихся к результирующему изменению деформации, может включать: сначала приведение в действие устройства для создания импульсов в первом режиме передачи данных, в котором указанное устройство генерирует последовательности импульсов давления жидкости, при этом последовательности импульсов представляют фактическое усилие (и тем самым, необязательно, нагрузку и/или крутящий момент), приложенное к скважинному компоненту; и при достижении порогового значения, которое является определенным уровнем ниже усилия (нагрузки и/или крутящего момента), которое должно быть приложено к указанному компоненту, приведение в действие устройства для создания импульсов во втором (улучшенном) режиме передачи данных, в котором указанное устройство генерирует импульсы давления жидкости, которые являются показателем того, что происходит приближение к требуемому прикладываемому усилию (нагрузке/крутящему моменту), при этом характеристика импульсов изменяется постепенно по мере увеличения прикладываемого усилия (нагрузки/крутящего момента).

Характеристика, которая изменяется по мере увеличения прикладываемого усилия, может представлять собой время покоя между импульсами. Таким образом, время покоя между импульсами, генерируемыми в улучшенном/втором режиме передачи данных, может изменяться постепенно по мере увеличения прикладываемого усилия (нагрузки/крутящего момента). Длительность импульсов может быть по существу постоянной.

Характеристика, которая изменяется по мере увеличения прикладываемого усилия, может представлять собой длительность импульсов. Таким образом, длительность импульсов, генерируемых в улучшенном/втором режиме передачи данных, может изменяться постепенно по мере увеличения прикладываемого усилия (нагрузки/крутящего момента). Время покоя между импульсами, генерируемыми в улучшенном/втором режиме передачи данных, может быть по существу постоянным.

В улучшенном/втором режиме передачи данных время покоя и длительность импульсов, необязательно, могут постепенно изменяться.

Для передачи данных может применяться время покоя между импульсами, генерируемыми в улучшенном/втором режиме передачи данных. Время покоя может представлять определенный параметр или параметры, измеренные в скважине. Время покоя определенной длительности может служить показателем измерения конкретного параметра в скважине, например, конкретного давления или температуры в стволе скважины.

Время покоя между импульсами или длительность импульсов могут изменяться при достижении усилия, которое должно быть приложено. При дальнейшем приложении усилия могут использоваться специфические времена покоя или длительности импульсов для обеспечения такого показания. Усилия одинаковой величины ниже и выше требуемого усилия могут обладать разными временами покоя. Например, усилие в 2000 фунтов ниже требуемого усилия может обладать временем покоя между импульсами, равными 5 секундам, тогда как усилие в 2000 фунтов выше требуемого усилия может обладать временем покоя, которое отличается, допустим, на 0,5 секунды, и, следовательно, время покоя составляет 5,5 секунд. Регистрация импульсов с интервалами 5,5 секунд указывает на то, что усилие превысило 2000 фунтов.

Как будет понятно специалистам в данной области техники, импульсы, генерируемые устройством для создания импульсов давления жидкости в стволе скважины, передаются на поверхность через жидкость в стволе скважины. Чтобы достигнуть поверхности, импульсам требуется период времени порядка нескольких секунд, это, в частности, зависит от глубины ствола скважины. Последовательности этих импульсов, представляющие усилие (например, нагрузку/крутящий момент), прикладываемое к компоненту, регистрируется на поверхности, и с использованием подходящего устройства обработки может быть получена величина усилия, представленная последовательностью импульсов. Задержка при передаче импульсов может привести к приложению к скважинному компоненту чрезмерного усилия, при этом последствием может быть повреждение и/или смещение указанного компонента из своего положения в стволе скважины. В частности, это относится к случаю, когда импульсные последовательности представляют сравнительно большой параметр, такой как приложенная нагрузка, которая может быть порядка десятков тысяч фунтов.

Данное изобретение может решить эту проблему. Это объясняется тем, что, как правило, импульсы, генерируемые в улучшенном/втором режиме передачи данных, будут обладать значительно меньшей длительностью, чем импульсные последовательности, генерируемые в первом режиме передачи данных. Импульсные последовательности, генерируемые во время операции в первом режиме передачи, как правило, будут сравнительно длинными, включая серии положительных или отрицательных импульсов давления жидкости, представляющих измеренное усилие (например, нагрузку и/или крутящий момент). Во время начального приложения усилия результирующая задержка в передаче данных не имеет большого значения, так как дальнейшее приложение усилия, которое происходит в период между выдачей импульсной последовательности, и передача импульсной последовательности на поверхность, как правило, не приводят к достижению требуемого усилия. Однако, когда прикладываемое усилие приближается к требуемому уровню, эта задержка может привести к приложению чрезмерного усилия, рассмотренному выше.

Работа устройства в улучшенном/втором режиме передачи данных может решать эту проблему двумя путями: 1) генерируемые импульсы имеют более короткую длительность; и 2) характеристика импульсов (например, время покоя между генерируемыми импульсами и/или длительность самих импульсов) изменяется постепенно по мере увеличения прикладываемого усилия, сигнализируя оператору о том, что приближается требуемый уровень. Это позволяет оператору снижать скорость увеличения усилия (например, нагрузки/крутящего момента), прикладываемого на поверхности таким образом, чтобы требуемый уровень установки достигался более контролируемым образом.

В улучшенном/втором режиме передачи данных время покоя между импульсами или длительность импульсов могут коррелировать с величиной разности между измеренным усилием (например, нагрузкой/крутящим моментом) и требуемым уровнем.

Время покоя между импульсами, генерируемыми в улучшенном/втором режиме передачи, или длительности импульсов могут уменьшаться по длительности по мере приближения к требуемому усилию, которое необходимо приложить. Это означает, что чем ближе оператор приближается к требуемому усилию, тем короче время покоя или генерируемые импульсы. В случае, если требуемый уровень усилия достигнут, и происходит дальнейшее приложение усилия, время покоя или длительность генерируемых импульсов могут начать увеличиваться по длительности. Это означает, что чем дальше оператор превышает требуемое усилие, тем больше время покоя или длительность генерируемых импульсов. Это может давать оператору обратную связь, указывающую на то, что требуемый уровень был достигнут и что последующее приложение усилия должно быть прекращено.

В улучшенном/втор